基于经典声学理论的声学包轻量化研究

许雪莹

(上海汽车集团股份有限公司商用车技术中心,上海200438)

主题词:电动汽车 声学包 轻量化 经典声学理论

1 前言

车身防火墙的结构设计对于阻止发动机噪声在前围中的传播,进而降低车内发动机噪声具有重要作用。商业化的软件VA-One在声学包前期开发中已有广泛应用[1-5],虽然可用于评价隔声垫结构设计及总体性能评价,但搭建模型、参数输入及购买软件等成本较高,因此,如何在样件制作或原型车试制前进行前围隔声垫的快速辅助设计和系统匹配成为声学包开发的核心技术。另外,随着新的乘用车燃料消耗量评价方法及指标(四阶段)—CAFC的实施,降油耗的压力也成为众多传统主机厂面临的难题[6],如何在既提升整车声学水平,又实现轻量化和低油耗,成为各大主机厂聚焦的热点[7-11]。

在此背景下,本文基于经典声学理论对汽车前围隔声的声学性能进行建模、仿真和试验验证,并针对不同隔声垫结构设计了隔声性能评估方法,在大大缩短研发周期及降低成本的同时获得了最优的声学效果。

2 基于经典声学理论的前围建模方法

常见的前围声学包材料组合为PU发泡层加上乙烯-醋酸乙烯共聚物EVA重层。PU发泡层的内表面可粘贴吸声棉作为衬底,用以提升前围防火墙与PU之间的贴合度,防止噪声从夹层中穿过。由于装配和制造工艺等因素,隔声垫都存在一定的声泄露,如油门踏板的边缘与隔声垫开孔之间的匹配间隙(钣金裸露);在线束过孔区与转向柱过孔区等处,由于线束或转向柱的橡胶护套层通常较薄,导致其隔声量也相对薄弱。整个前围由单层钣金、单层橡胶和钣金—隔声垫复合结构共同组成。

2.1 单层板质量定理

对于单层致密的结构,其隔声量可由经典声学理论——“质量定理”计算[12],钢板的隔声量由其单位面积的质量所决定,计算式为:

式中,TL为隔声量;f为噪声频率;M2为板件的单位面积质量。

当f=1 000 Hz时,厚度为1 mm钢板的隔声量为35.8 dB;橡胶的密度为1 000 kg·m-3,厚度为2 mm,其隔声量为24 dB;隔声垫EVA重层的密度为1 000 kg·m-3,若其厚度为4 mm,其隔声量为30 dB。

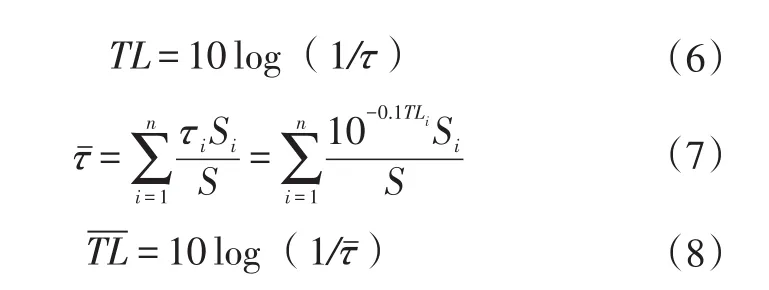

2.2 双层中空结构隔声理论

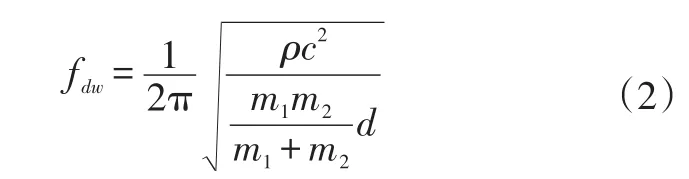

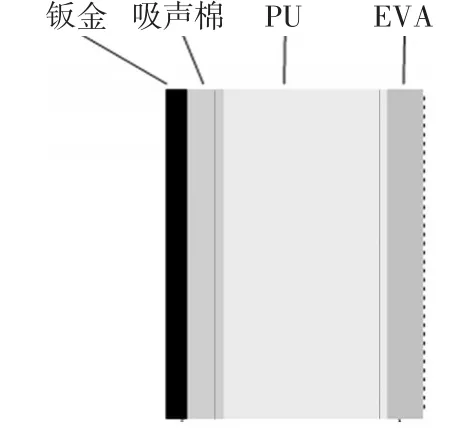

考虑到钣金和EVA层的密度远高于中间层PU发泡和吸声棉,为简化计算,中间填充的PU发泡和吸声棉可简化为空气层处理,则钣金和隔声垫复合结构的整体隔声量就由钣金和隔声垫的质量及其间距所共同决定。钣金和隔声垫的结构如图1所示,其结构共振频率的计算式为:

式中,fdw为双层结构的共振频率,m1和m2分别为钣金和隔声垫EVA层的单位面积质量;d为钣金与隔声垫EVA层的间距;ρ为PU材料密度;c为PU材料声速。

图1 双层墙结构示意

考虑到中间介质为PU材料,其密度和声速与空气接近,则其共振频率为:

前围双层结构的共振频率在100~200 Hz之间,在双层结构的隔声过度区,其隔声量为:

式中,k1=28.7;STL1和STL2分别为钣金和隔声垫EVA层的隔声量。

2.3 隔声混合模型

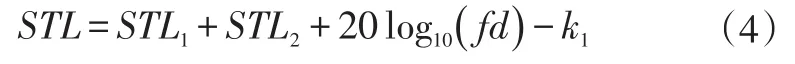

在汽车声学理论中,对于多种材料、多层介质组成的复合结构,其隔声量已有成熟的计算方法[13],其计算式为:

式中,TL为隔声量;τ为透射系数;为平均隔声量;τi为第i个部件的透射系数;τˉ为平均透射系数;S为总面积,Si为第i个部件的面积。

3 隔声垫隔声计算

3.1 前围隔声垫结构

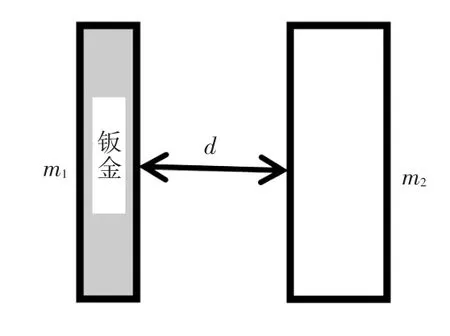

本文所分析的前围隔声垫结构如图2所示。

图2 前围隔声垫的结构示意

参考某车型前围隔声垫分布,其橡胶护套区占前围总面积的4%,钣金裸露区占前围总面积的6%,剩余的钣金与隔声垫复合层占比为90%。

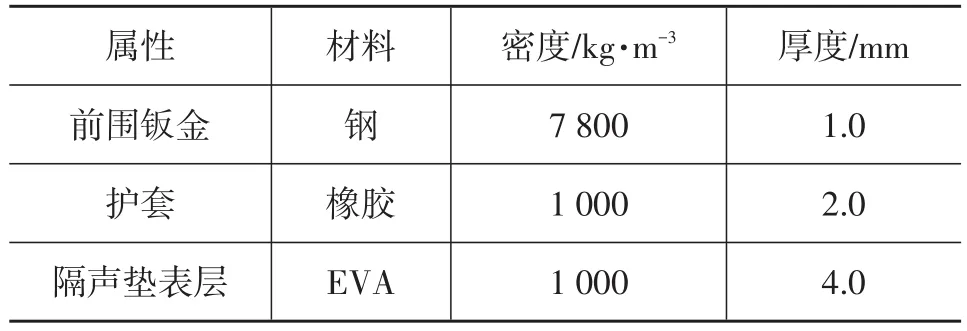

前围隔声材料的属性见表1,前围钣金材料为常见的钢材,橡胶护套的密度与隔声垫EVA材料的密度相同。

表1 前围隔声材料属性

3.2 前围隔声垫的声学性能仿真

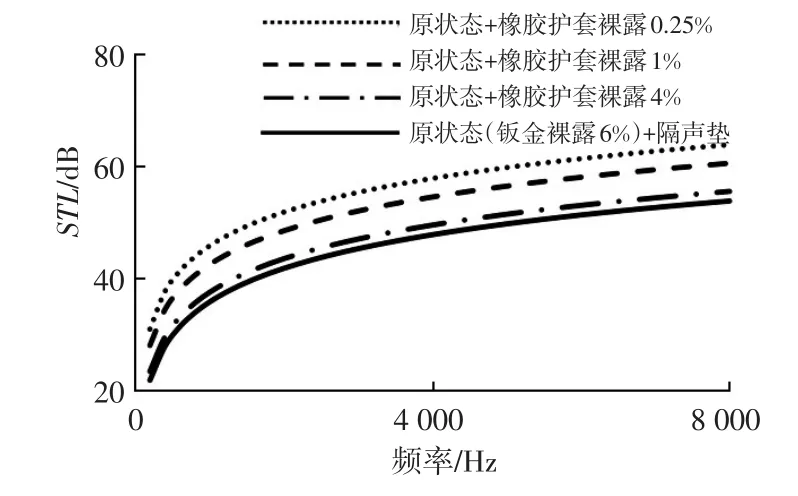

将钣金、橡胶、隔声垫的面积占比(4%、6%、90%)和频率为1 000 Hz时隔声量24 dB、35.8 dB和65.8 dB(1 mm钢板隔声量35.8 dB与4 mm隔声垫EVA隔声量30 dB之和)代入式(5),得到前围在频率为1 000 Hz时的整体隔声量为37.6 dB。图3为当裸露钣金面积占比为6%时,减小橡胶护套面积对前围整体隔声量的影响。从图3可看出,随橡胶护套面积占比的减小,前围的整体隔声量不断提升。与橡胶护套面积占比4%的前围相比,橡胶护套面积占比降到0.25%时,整体隔声量提升约10 dB。

图3 不同橡胶护套面积下的前围整体隔声量

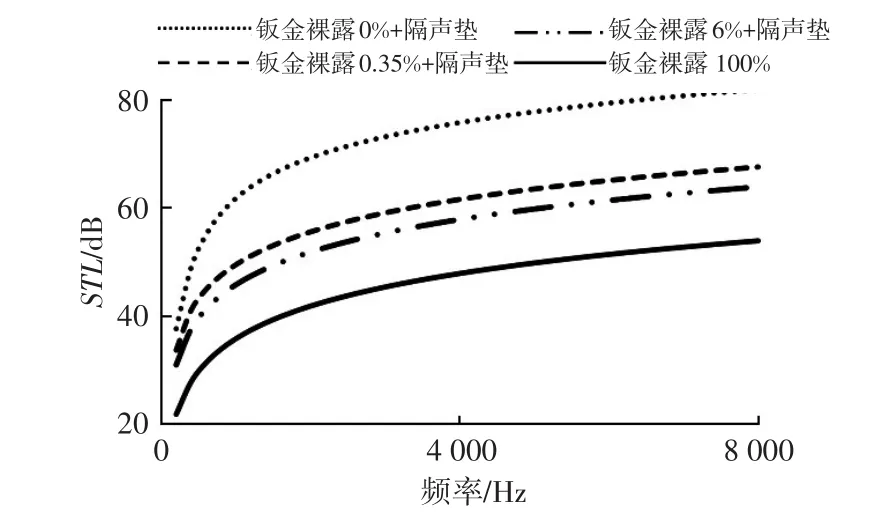

图4为当裸露钣金面积占比进一步减小时,即从6%降低到0.35%时,频率为1 000 Hz时的整体隔声量提高3.7 dB;当裸露钣金面积占比进一步降到0%时,即钣金完全被覆盖,同时橡胶护套的面积占比降低到0.01%时,整体隔声量可再提高12.3 dB。由此表明,裸露钣金和橡胶护套的面积占比对整体的隔声量有很大影响,可以通过加厚橡胶护套、设计双层橡胶或覆盖隔声垫来提高橡胶护套的隔声量;另外减小钣金的裸露面积也是提高整体隔声量的有效途径。

图4 不同钣金裸露面积下的前围整体隔声量

3.3 隔声垫的轻量化

高性能、轻量化、低成本是整车精益开发追求的目标,对于前围隔声垫来说,如提高橡胶护套的隔声量,则可以提高前围整体的隔声性能。在此基础上可以考虑对隔声垫的质量和成本进行优化,从而实现隔声性能和质量、成本的平衡。

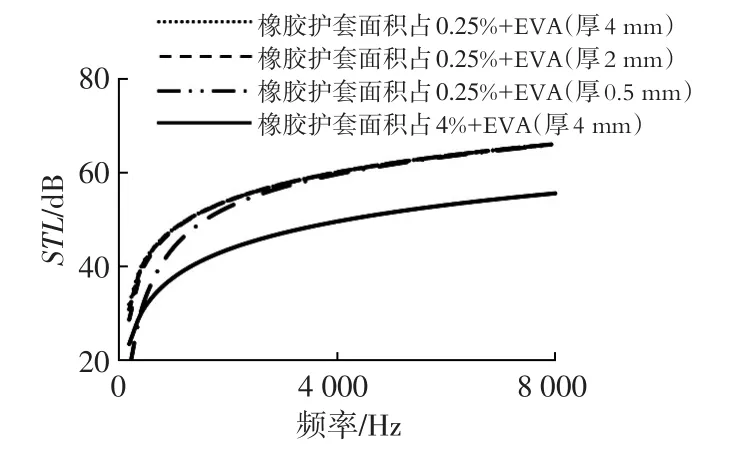

图5为前围隔声垫的轻量化方案对比,其中原状态是指橡胶护套面积占4%,EVA厚度为4 mm。优化方案1:橡胶护套面积占0.25%,EVA厚度为4 mm;优化方案2:橡胶护套面积占0.25%,EVA厚度为2 mm;优化方案3:橡胶护套面积占0.25%,EVA厚度为0.5 mm。从图5可看出,随着橡胶护套面积的减小,隔声量在频率为1 000 Hz处最大提升了10 dB;而当EVA层的厚度从4 mm下降为2 mm和0.5 mm时,前围整体隔声量在低频率段(<500 Hz)下降明显,EVA层厚度为0.5 mm时的整体隔声量甚至还低于原状态时的隔声量。由上述分析可知,采用2 mm厚度的EVA层既提升了前围隔声性能,又可减轻整车质量约2 kg。

图5 不同前围隔声垫的隔声量对比

4 隔声垫实车验证

4.1 语音清晰度

语音清晰度AI(Articulations Index)描述的是噪声环境下对话的清晰程度,AI计算和统计的频率范围为200~6 300 Hz的1/3倍频带[14-16],此频带范围与吸隔声材料的作用范围一致,是评价声学包效果的重要指标[17-19]。AI值越高则表示语音清晰度越高,声学包的声学效果也越好。

4.2 实车对比验证

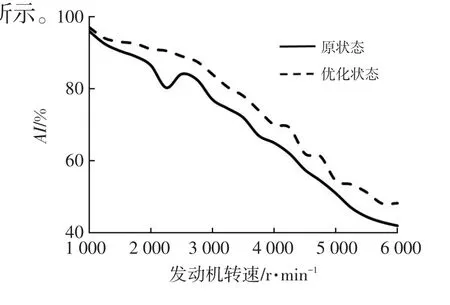

在整车半消声室中对原状态(EVA厚度4 mm,橡胶护套面积占比4%,钣金裸露面积占比6%)和优化状态(EVA厚度2 mm,橡胶护套面积占比1%,钣金裸露面积占比2%)的声学包进行了整车级内部噪声对比测试,测试工况为:3挡全油门(WOT),发动机转速从1 000 r/min到6 000 r/min,麦克风位于驾驶员外耳处,测试结果如图6所示。

图6 原状态和优化后的前围隔声垫的整车噪声测试结果

由图6可看出,优化后的声学包的语音清晰度AI指数比原状态平均高出约5%,同时前围的质量也减轻了2 kg,既实现了整车轻量化,又提升了声学性能,与计算结果一致。

5 结束语

本文采用经典的声学理论对整车前围隔声垫的声学性能进行了计算,对声学包进行了基于轻量化的优化改进,并通过整车的半消声室测量验证了计算结果的有效性。该计算方法对指导前围隔声垫的正向开发、缩短研发周期及降低研发成本具有实用价值,对质量敏感的电动汽车来说,减轻质量可以直接增加车辆的续驶里程。