钢球表面缺陷检测方法综述

周杭超,董晨晨,陈 锋,程 力,吴淳杰,翁海舟

(1.浙江方圆检测集团股份有限公司,浙江 杭州310018;2.浙江省产品质量安全检测研究院,浙江 杭州310018)

0 引言

轴承一直是机械装备行业中非常重要的零部件,国民经济的各个行业对轴承的应用极其广泛。轴承中的滚动体钢球的质量是直接关系轴承性能的关键因素,钢球的缺陷程度会对轴承的精度以及使用寿命造成直接影响[1,2]。由于钢球原材料批次不同、加工机床的精度以及加工过程工艺控制等技术因素的影响,会导致在钢球的加工过程中产生局部细微的表面缺陷[3]。国家轴承质量监督检验中心对轴承产品的历次抽查试验中发现,由于钢球的表面缺陷导致轴承失效的套数比例有时竟然高达80%[4]。因此对钢球表面缺陷的检测是提高轴承质量的关键技术手段,对钢球表面的质量至关重要[5]。

现阶段国内钢球生产企业主要通过人工抽检检测方法对钢球的表面进行检测,即在灯光下,工人使用金相显微镜将钢球放大100倍,通过与缺陷标准图册进行比对来达到表面缺陷检测的目的[6]。这种人工检验方法,检测速度慢,检测效率低,误检和漏检率很高,从而降低了钢球的可靠性。因此研究钢球表面缺陷的自动检测方法很必要。本文对当前钢球表面缺陷自动检测技术的基本原理、优缺点和研究进展进行了详细的论述,为我国的钢球表面缺陷检测技术发展提供有益的借鉴。

1 自动检测技术

目前应用于钢球表面缺陷自动检测技术主要是有:声发射法、光电检测法、涡流探伤法、光电和涡流混合检测法、触针法、超声波探伤法、电容传感法、渗透检测法、光纤传感检测法、振动值检测法以及机器视觉检测技术。

1.1 声发射检测方法

这种方法是将声发射原理应用在钢球的加工过程中,对表面缺陷的产生进行预测和监控。声发射,是指钢球在外力(或内力)作用下,发生变形或断裂时释放出弹性波,这种弹性波传至试件表面后激发换能器,使之转换为电信号,经过放大和滤波后形成声发射信号。根据信号幅值高度和时域宽度,可用于识别钢球缺陷的严重程度[7,8],如图1所示。由于在钢球表面缺陷检测过程中会有环境噪声干扰,同时难以确定声发射信号的接收传感器摆放位置,导致理论上声发射法是可行的,但自动化检测不易实现。

图1 声发射原理图

1.2 光电检测法

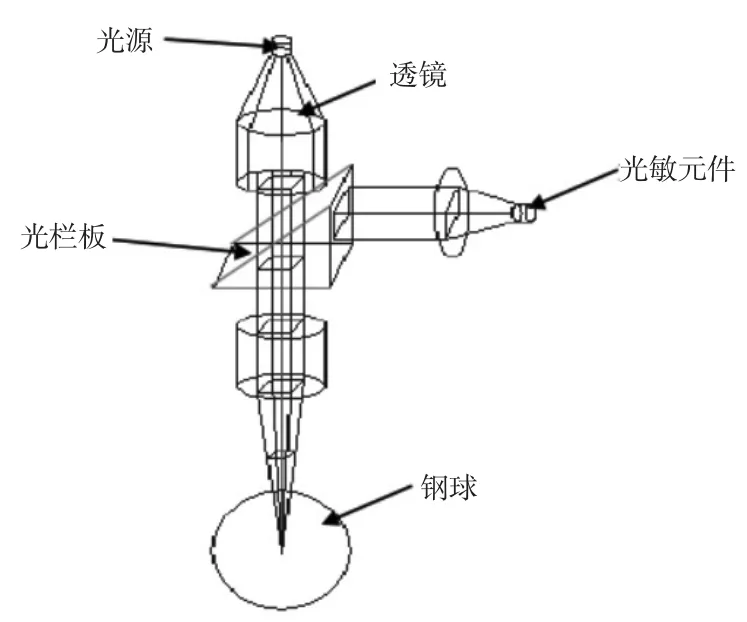

光电检测由光源发出的光线通过透镜照射到钢球表面上,表面所反射的光线,经由光栏板照到光敏电阻上面,如图2所示。光电检测钢球表面是否有缺陷的方法是检测照射在光敏电阻上面的光强度大小来判断。如果钢球的表面出现凹坑、斑点或者划痕等缺陷,就会减弱反射光的强度,导致光电流变小,因此检测电路的信号会发生变化从而发现有缺陷的钢球[9]。钢球的表面是否能被光点照射到是这种检测方法的关键,另外钢球表面展开时的高速运动会产生振动,这对前置放大器以及光电管的检测精度有很大影响。而且光电检测法的传感器体积一般都比较大,所需的光学透镜精度要求高,光路比较复杂。日本大旺钢球株式会社所研发了一种钢球表面缺陷检测仪,使用33个光电传感器来实现钢球表面质量的检测,该仪器最大优点是可检成品球,其缺点是成本过高,检测方式是点扫描效率较低[10]。目前国内高校中的四川大学赵刚的研究方向一直是钢球展开理论和光电转换技术,其对捷克生产的Aviko K型钢球外观检验机应用的子午线展开原理进行了完善详细的分析,分析推导出了用于加工该展开机构的易损件(控制滚轮)几何加工参数的计算公式,目前已成功地得到了应用[11]。

图2 光电检测原理图

1.3 涡流探伤法

涡流探伤法是利用电磁感应原理对钢球表面缺陷进行检测的。在交变磁场中钢球内部会产生一种涡电流现象,如果钢球表面存在缺陷会对涡电流的大小以及分布产生影响,因而使用传感器检测涡电流的变化即可识别出钢球表面是否存在缺陷[12],如图3 所示。武汉理工大学[13]、湖北工业大学[14,15]、济南大学[16]均开展了利用涡电流技术对钢球表面缺陷检测的技术研究,并取得了一些成果。徐长英等[17]在涡流探伤技术的基础上设计出了利用经纬展开形式的球表面展开系统。王琛[18]等利用涡流方法检测钢球表面缺陷,基于Fisher判别分析理论,设计识别算法对钢球表面缺陷进行识别,这种算法的是将差分线圈输出的包络信号中的均值绝对值和幅值谱峰值作为特征量。涡流探伤法对于钢球内部缺陷如开裂具有较强的分选能力,但对于钢球表面缺陷如轻微划伤却不能很好地识别出来。

图3 涡流探伤原理图

涡流探伤法对钢球表面的裂纹、烧伤和针孔等因在钢球加工和原材料产生的缺陷识别分选较好,但无法识别出钢球表面的划痕和麻点等缺陷,并且不能检测非金属材料的球,探测距离比较近,限制了该方法的使用。

1.4 光电和涡流混合检测技术

此技术是基于光电检测技术对钢球表面缺陷识别,这种技术灵敏度比较高,同时涡流探伤技术可以很好的发现钢球的内部裂纹、烧伤和针孔等缺陷,因此把两种检测技术结合起来,识别多种表面缺陷、灵敏度高的自动化检测设备就可以生产出来。捷克SOMET公司生产的一种AVIKO系列的钢球表面缺陷检测设备就成功应用了光电和涡流混合检测技术,设备的展开结构用的是展开轮,其可对各种缺陷进行分类统计,形成信息化系统进行缺陷筛选[19]。然而AVIKO系列的产品价格高贵,核心技术对外封锁,维护困难,导致检测成本升高,因此仅用于检测部分要求高的产品。南通大学[20]等单位的研究人员研究了一种基于子午线展开机构的涡流、激光双传感器的钢球质量检测设备,能够有效检测出钢球内部裂纹、锈斑及划痕等缺陷,漏检率、错检率在0.04%以下,分选速度能够达到每分钟30粒~90粒,如图4所示。

图4 涡流、激光混合检测结构

1.5 触针法

触针法测量是通过传感器触针来采集钢球表面的起伏轮廓,并将其转化为电信号,是行业里鉴定钢球表面质量的常规方法。此种方法测量比较精确,但是接触式测量方法容易划伤被测钢球表面,对于连续生产的钢球不能实现表面缺陷自动检测[21,22]。

1.6 超声波探伤法

超声波的特性具有指向性,超声波探伤法正式基于这种特性,传感器采集从钢球内部发射回来的声波,经过分析可以计算出缺陷的大小[23],如图5所示。超声波探头向钢球发射声波,当钢球表面存在缺陷时超声波会立即反射回来,钢球没有缺陷时超声波到底部才能反射回来。这种检测方法不需要钢球表面有较好的粗糙度,能够比较高效地检测出有面状缺陷和裂纹的钢球;但用这种方法检测的时候,只有当钢球缺陷非常密以及明显够大时才能识别,不然探头采集不到足够的反射回波,无法识别钢球表面细小的擦痕、划条等缺陷。

图5 超声波探伤原理

1.7 电容传感检测法

电容传感检测法是把固定在钢球外圈的钢铂以及钢球本身作为电容的两个电极,当钢球表面出现如划痕、凹坑缺陷时,就等于电容的极距产生了变化,当钢球转动时,电容容量同时会跟随变化,设计合理的电路将这些变化变换成电信号,通过分析这些电信号便可以判断钢球的表面缺陷现象[24],电容式传感器结构如图6所示。此方法结构简单且是非接触式检测,不会对钢球表面造成划损,但是精度不高。马玉真[25]等利用电容传感检测技术设计了适用于大钢球的表面缺陷检测系统,并分析了钢球沿子午线展开时的测量结果,通过数据分布的概率密度函数直观地展示了合格钢球与缺陷钢球的测量值分布特征。

图6 电容式传感器结构图

1.8 渗透检测法

渗透检测技术通过渗透剂渗入到非金属球表面的开口缺陷,在清除球表面的渗透剂后,从缺陷回渗的渗透剂可以显现缺陷的形状、位置以及大小。此方法对球表面的污染较为严重,检测效率低,多凭检验人员经验,易受人为因素的影响。上海材料研究所的李自根[26]等研发了陶瓷球表面渗透检验自动分选系统,可对陶瓷球的表面缺陷进行检测。

1.9 光纤传感检测法

光纤传感检测法通过发射光纤发出光,钢球表面的粗糙度会对投射在钢球表面的光斑产生影响,在钢球镜面方向上的反射光和散射光会发生变化,因此利用参考光强与测出的钢球表面反射光或散射光强变化量进行对比,就可以检测出钢球表面的粗糙度大小。Wang[27]等将光纤传感系统的设计用于检测钢球表面的粗糙度和位移变化引起的裂纹、凹凸点等缺陷,建立了钢球表面质量等效评价标准。济南大学的张永奎[28]、王成林[29]、吕景超[30]对钢球表面的缺陷检测方法是利用光纤传感技术,对钢球表面的缺陷等级进行了参数量化分类,并提出了多光纤的检测方法,并制作了一种新型的光纤传感器。光纤传感检测法多数还处于实验阶段,少部分研制出来的的样机性能也不是很稳定,精度不高。

1.1 0振动值检测法

日本NTN东洋轴承公司认为提高轴承动态性能的关键因素是如何控制钢球的振动值,钢球的质量可以通过检查钢球的振动值来有效得到控制[31]。目前,我国的轴承生产企业,是在钢球振动仪上对钢球的振动值进行测量的。这种方法的缺点是检测过程对轴承有损伤,因此采用随机抽样的方法来评价生产批次的钢球振动等级情况。姜海彬[32]分别对轴承钢球的表面质量缺陷以及精度缺陷对轴承振动值的影响进行了研究,研究表明钢球的几何精度和表面质量对降低轴承的振动噪声起着决定性的作用,为解决轴承振动噪声问题打下了坚实的基础。

1.1 1机器视觉检测技术

机器视觉检测技术是基于数字图像处理技术,将钢球表面通过某种展开运动展开,使用CCD摄像机拍摄钢球表面的图像,计算机系统对拍摄的图像进行图像识别处理,从而判别钢球表面是否存在缺陷[33,34]。该方法具有非接触性、检测精度高、稳定性好、设备简单、自动化程度高、成本低等优点[35]。目前,国内己研制出了基于机器视觉的钢球表面质量检测仪的样机,如图7所示。该设备的优势之处在于成本较低,检测精度相对较高,但它的检测速度只在每小时1 500粒~3 000粒,与国外所生产的钢球质量缺陷检测设备的检测速度相比还差很多[36]。

目前,国内的部分高校、部分轴承行业中的钢球生产企业以及科研院所陆续开展了应用机器视觉技术对钢球表面缺陷进行检测的研究。国内高校最早开展了钢球视觉检测的研究是哈尔滨工业大学潘洪平[2,37]等,他们正是基于图像处理技术为钢球表面缺陷检测建立了评价体系,为钢球检测的图像理论打下了基础。哈尔滨理工大学的刘献礼、王鹏、刘德利、王义文[38-44]等研究工作者依托机器视觉检测技术,对钢球表面缺陷的检测、识别和分类做了大量基础研究工作,开发出了钢球表面缺陷检测仪样机,该样机基本实现了钢球表面缺陷的自动检测功能及好坏钢球的分选功能。河南科技大学的宋晓霞[45]等提出了一种基于机器视觉检测的钢球表面缺陷轨道自动检测技术,这种方法为克服钢球表面容易反光的问题,一共使用了6个CCD摄像头,从而能够准确地检测识别出钢球表面的缺陷。南京工程学院的李春颖[33]等应用机器视觉技术,对于摄像头拍摄的钢球表面图像数据信号采用图像比对的方法对表面缺陷进行判断分析,提出了基于“差影法”的钢球表面缺陷提取方法。天津大学的栗琳[46]提出了基于双图像传感器的钢球表面新的展开方法,用以解决高反射光泽金属球表面缺陷图像采集的难题,并研究了基于该方法的钢球图像处理技术。赵彦玲[47,48]等对钢球图像进行图像滤波增强等预处理、基于小波变换模极大值的边缘检测算法及展开方法理论进行了研究。方胜[49]等基于机器视觉图像处理技术构建了钢球表面缺陷检测系统。熊燕丽[50]等提出了一种光学检测新方法利用机器视觉技术对钢球表面缺陷进行检测,采用双目的CCD摄像头和平面镜反射成像同时获得上、下、左、右四个面的钢球表面图像,以取代传统的钢球表面展开机械装置。

2 总结

本文回顾了当前钢球表面缺陷检测技术的基本原理和发展状况,综合国内外研究现状,钢球表面缺陷检测技术有了长足的进步,总的说来已经可以满足钢球表面质量检测的需求。在上述的检测技术方法中,机器视觉检测技术凭借着非接触性、检测精度高、稳定性好、自动化程度高、成本低等优势脱颖而出。基于数字图像处理技术的机器视觉检测技术是真正实现钢球表面缺陷无损自动检测的有效手段,尽管此技术还有许多需要完善的地方,但可以肯定的是这将代表着钢球表面质量检测技术研究的发展方向。