改善发射筒赋旋层与缠绕层层间剪切力铺层工艺研究*

陈 锰,杨跃东,柳 林,赵晓刚,杨书文,赵海娥,周群凯,黄升波,李永辉

(西安现代控制技术研究所,西安 710065)

0 引言

发射筒是筒装导弹的重要组成部分,发射筒一般应具有防震、低摩擦、耐磨、耐烧蚀、耐冲刷和电磁屏蔽的能力[1-2]。目前,导弹武器系统的发射筒身管一般都采用玻璃纤维、碳纤维或者混杂纤维增强树脂基复合材料制备,例如我国的红箭-8、红箭-9、某型防空导弹、超高速动能导弹等导弹武器系统[3-5]。

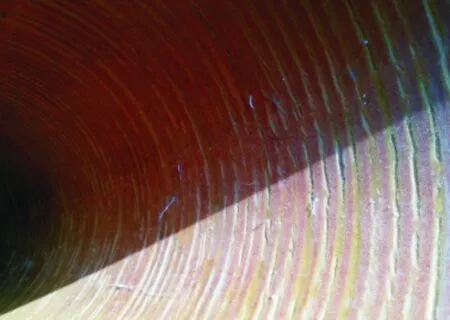

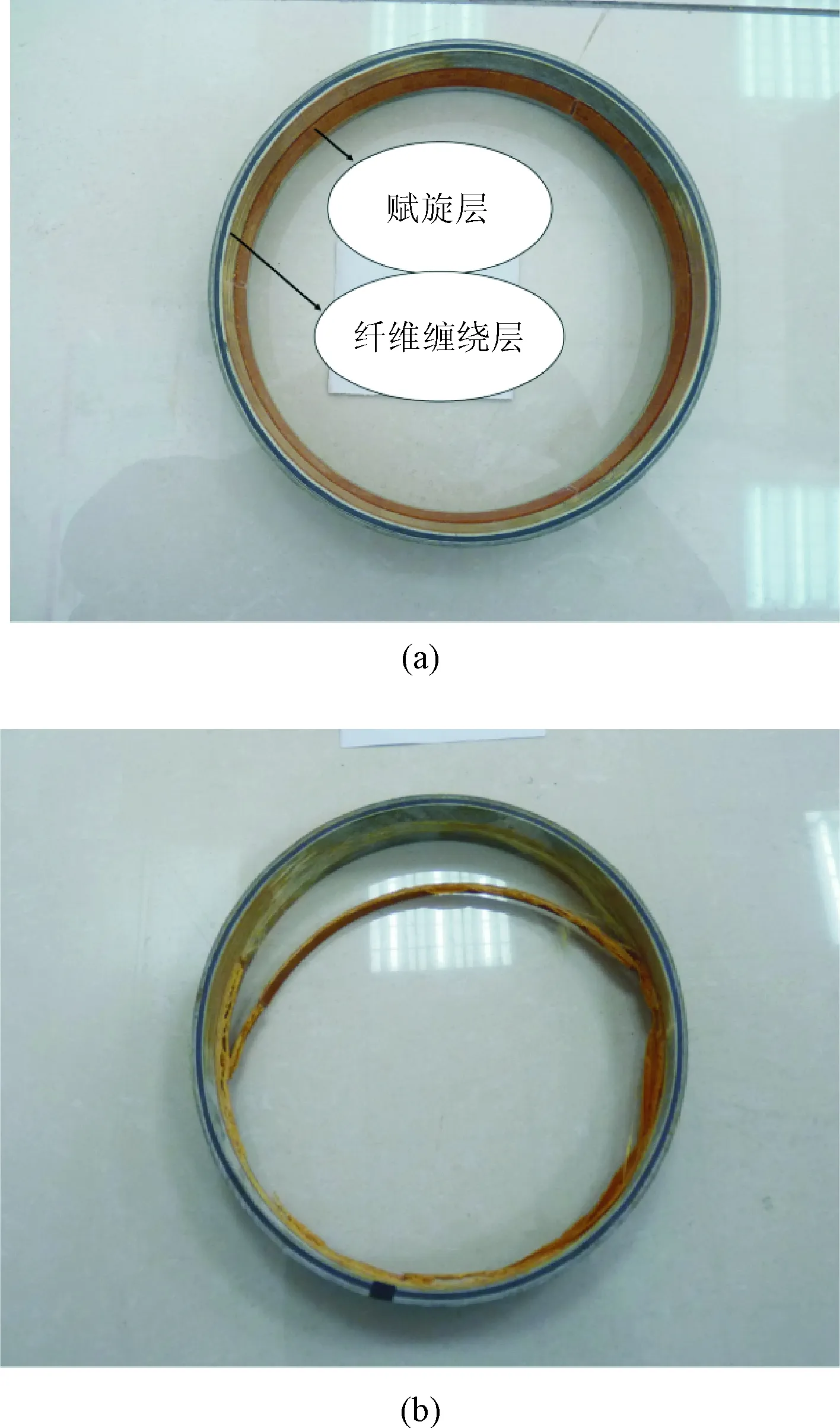

在××型导弹项目中,导弹出筒时需具备一定转速和初速,若无赋旋层,赋旋刀直接绕着玻璃纤维/环氧树脂旋转,导弹受到反作用力较大,会造成导弹难以达到预定转速和初速,并且可能造成发射筒前冲,严重情况下会危及人身安全。因此,研究者设想在发射筒内部铺设一层可以对导弹产生较小作用力的赋旋层,经过前期工艺摸索,选定了棉布/酚醛树脂复合材料(cotton cloth reinforced phenolic resin composite,CRPC)作为赋旋层材料。在初期采用CRPC制备赋旋层时,出现了图1所示的内壁起皱现象,严重影响发射筒外观和性能,极有可能造成导弹出筒不畅,不能按照预设轨道正常飞行。

图1 发射筒赋旋层内壁

文中研究通过设计棉布缠绕工装,解决CRFP手工铺设过程棉布难以均匀铺展造成的内壁褶皱现象,同时对工艺改善前后的发射筒层间剪切强度进行研究。

1 试验

1.1 原材料

酚醛树脂为西安西电电工材料厂生产。耐高温环氧树脂体系使用E51环氧树脂,70酸酐,N-N′二甲基苄胺按照一定比例配比而成,其中E51为南通星辰合成材料厂生产,70酸酐为天津晶东化学复合材料公司生产,N-N′二甲基苄胺为上海三爱思试剂有限公司生产。玻璃纤维采用TS-480型号,为南京玻璃纤维研究院生产。

1.2 仪器设备

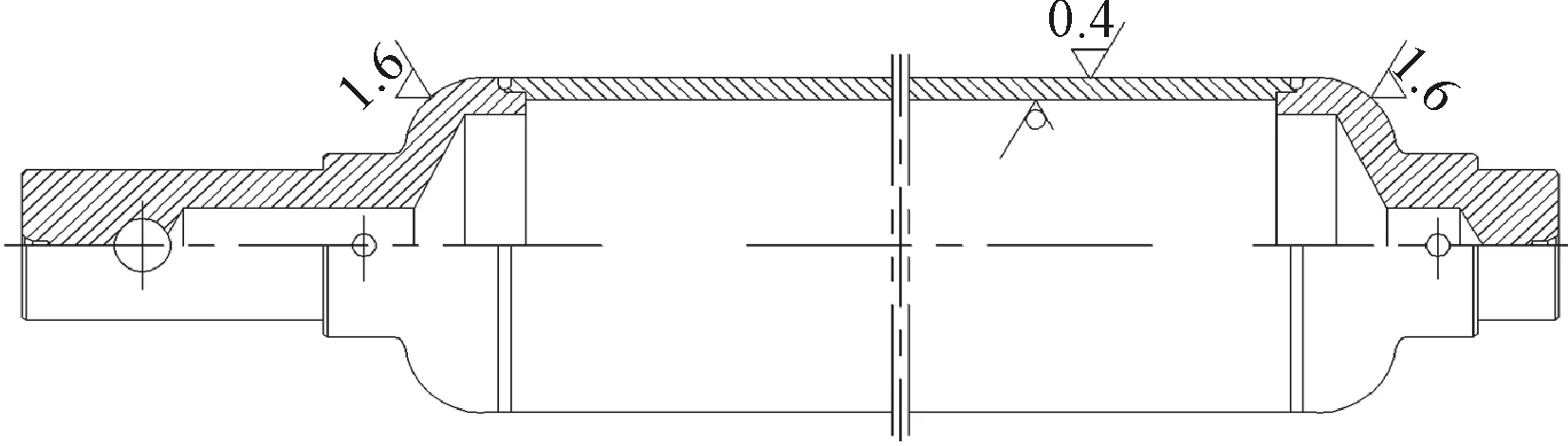

发射筒芯模为自制,其形状规格如图2所示。缠绕机使用连云港维德复合材料有限公司生产的PL300型三维两轴缠绕机。脱管机为G415型,沈阳电工机械厂生产。烘箱为DG型,宁波红菱电热烘箱厂生产。层间剪切强度分别采用WE-10B,INstron 5966试验机测试。

图2 发射筒芯模示意图

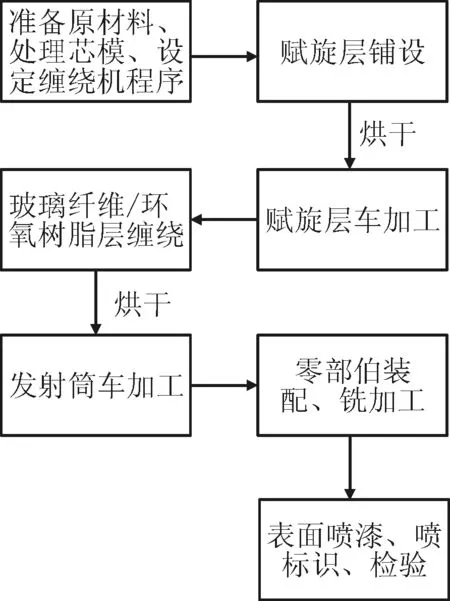

1.3 发射筒制备

如图3所示为含赋旋结构发射筒制备步骤[6],具体为:准备好芯模,原材料,设定好缠绕程序,让芯模在缠绕机上匀速转动。将浸渍过酚醛树脂的棉布平整的铺层在芯模表面至一定厚度,按照图4所示工艺,对赋旋层固化,并将固化后的赋旋层车加工至指定厚度。接下来将玻璃纤维缠绕在赋旋层表面至指定厚度后高温固化,其中酚醛树脂固化温度为:RT→40 ℃(1h)→90 ℃(0.5h)→130 ℃(2h)→自然冷却至室温,环氧树脂固化温度为:RT→90 ℃(3h)→125 ℃(2h)→165 ℃(3h)→自然冷却至室温,两种树脂升温速率均为5 ℃/min。

固化后将发射筒表面车加工至要求尺寸再按照产品图装配滑块、机电安装座等零部件,待包缠固化后铣加工零件至指定尺寸。最后对其表面喷漆、喷标识,经检验合格后交付。

1.4 铺层工艺改善

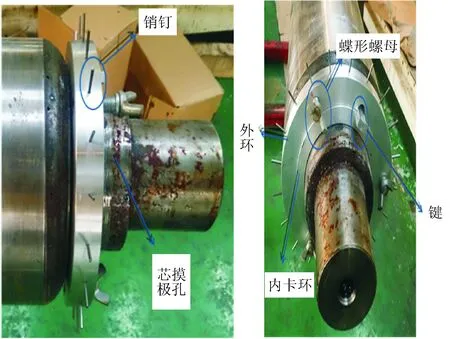

前期制备过程中,棉布铺层过程由工人手工操作,制备出来的发射筒赋旋层内壁出现严重沟槽(图1),严重影响交付使用。这主要是由于该项目发射筒芯模较长(>3 m),操作人员采用手工无法将棉布水平均匀铺设在芯模表面,进而再对其进行纤维环向缠绕后容易形成褶皱,造成产品内壁褶皱。经研究讨论,设计出如图4所示的工装。工装内卡环与芯模配合,外环与内卡环用键固定,防止在赋旋层铺层过程中,工装环向转动。工装外环侧面均布有3个蝶形螺母,用以棉布缠绕过程中调节工装轴向位置,将棉布均匀固定在芯模。图5为工装使用过程实物图,由图可见棉布经销钉固定后平整地均匀分布在芯模表面。图6为棉布缠绕工艺改善前后发射筒内壁对比,由图可见改善赋旋层缠绕工艺后发射筒的内壁得到较大改善。

图3 含赋旋结构发射筒制备步骤

图4 卷缠工装实物图

图5 赋旋层铺层图

1.5 性能测试及分析

研究中采用两种常用方法测试赋旋层与纤维缠绕层层间剪切强度,具体如下:

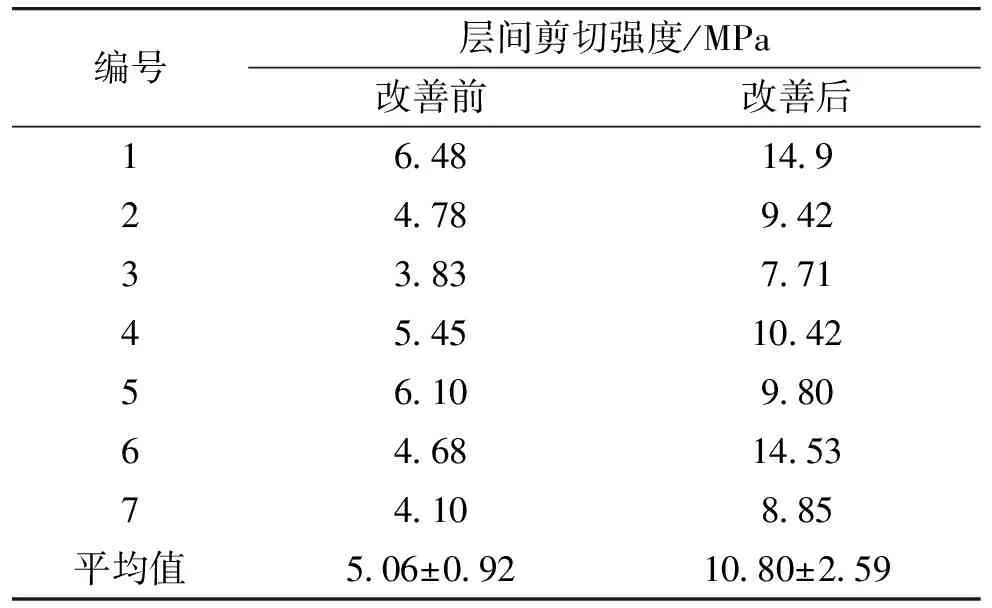

参照GB/T1450.1—2005取样测定赋旋层和纤维缠绕层层间剪切强度,随机取样工艺改善前后两个发射筒,在每个发射筒上等量分别截取50 mm长试样7个。将每组试样两端车加工掉内层酚醛棉布复合材料层,中间保留内层酚醛棉布复合材料层长度10 mm。测试温度为23 ℃,湿度50% RH,加载速度10 mm/min。从表1中可见,改善前复合材料层间剪切强度为(5.06±0.92) MPa,改善后达到(10.80±2.59) MPa,强度提升了113.4%。

图6 改善前后内壁对比图

编号层间剪切强度/MPa改善前改善后16.4814.924.789.4233.837.7145.4510.4256.109.8064.6814.5374.108.85平均值5.06±0.9210.80±2.59

图7 层间剪切强度实验前后对比图

参照JC/T773—2010取样测定赋旋层剪切强度,试样尺寸为20 mm×10 mm×2 mm(长×宽×高),跨距为10 mm,由于峰值应力发生在加载压头附近,因此测试会产生高剪切和相对低的弯曲载荷。具体制样方法为:将发射筒外表面玻璃纤维层车加工,仅保留内层酚醛棉布复合材料层和与之相邻环氧玻璃纤维层,沿发射筒轴向等长度分别取样10个。测试温度为23 ℃,湿度50% RH,加载速度1 mm/min。经测试,改善前复合材料层间剪切强度为(13.42±2.18) MPa,改善后达到(22.01±2.92) MPa,强度提升了64%。

经分析,工艺改善前内壁存在的褶皱现象易造成赋旋层与缠绕层界面出现空隙、气泡、分层等缺陷,进而降低了赋旋层与纤维缠绕层结合强度,导致层间剪切强度下降。经改善后,消除了内壁褶皱现象,从而减少了界面之间的缺陷数,提高了复合材料层间剪切强度[7-8]。

表2 参考标准JC/T773—2010下工艺改善前后层间剪切强度对比

2 结论

通过研制棉布缠绕工装,改善了赋旋层缠绕过程中棉布难以均匀贴覆在芯模表面的问题,进而降低了赋旋层与缠绕层界面缺陷,增强了界面结合强度。经由两种不同标准方法测定,经上述工艺改善后,发射筒的层间剪切强度分别提高了113.4%和64%。