某型增强型复合材料发射筒强度特性评估

李洪涛

( 92941部队,辽宁葫芦岛 125000)

发射筒是导弹发射装置的重要组成部分,传统的发射筒由金属材料制成,它虽然能够保证筒体的强度,但是因其重量较大,从而降低了整个发射装置的机动性能。复合材料具有较高的比模量和比强度等优良性能,将复合材料应用于发射筒,能够极大减轻筒体的结构重量。同时,复合材料具有优良的可设计性,能够满足不同场合的结构需求。

发射筒是1种典型的圆柱壳结构,在兵器、船舶及航天领域均有着较为广泛的应用。目前,针对复合材料发射筒的研究方法主要分为理论法、试验法和有限元法。理论法研究中:文献[4-5]采用理论分析的方法,推导了纤维混杂缠绕发射筒的三维等效模量,给出了考虑混杂效应的纤维多向缠绕筒等效弹性模量的计算方法;文献[6]基于可伸展变形和均匀曲率假设,提出了1 种计算复合材料圆柱壳稳态特性的理论模型。试验法研究中:文献[7]针对提高某导弹发射筒的纤维缠绕层的层间剪切强度进行了试验研究;文献[8]通过压力试验分析了1 种金属内衬外加碳纤维复合材料增强层的迫击炮复合身管承压性能的影响因素;文献[9]开展了静力测试与爆破试验测试,研究了静水压力下碳纤维缠绕复合材料圆柱壳应变特征及承载能力。越来越多的学者采用有限元分析的方法对复合材料发射筒性能展开研究。文献[14]基于有限元理论,分析了发射筒弹射工况下的应变规律;文献[15]基于ABAQUS 软件分析了缠绕图形对纤维复合材料力学性能的影响;文献[16]对比研究了压力载荷作用下传统发射筒与复合材料发射筒的力学特性;文献[17]建立了动能破门弹冲击复合材料发射筒的动力学模型,校核了常温状态下发射过程中发射筒的结构安全性。

目前,大多数学者侧重于从机理性角度来研究复合材料发射筒的力学特性,而对于在实际使用环境中,特别是多种载荷作用下,对发射筒的受力与变形情况研究较少。本文以某型复合材料发射筒为研究对象,运用有限元仿真方法,评估在吊装、运输、发射过程中,发射筒的力学响应特性。

1 纤维增强型复合材料模型简化

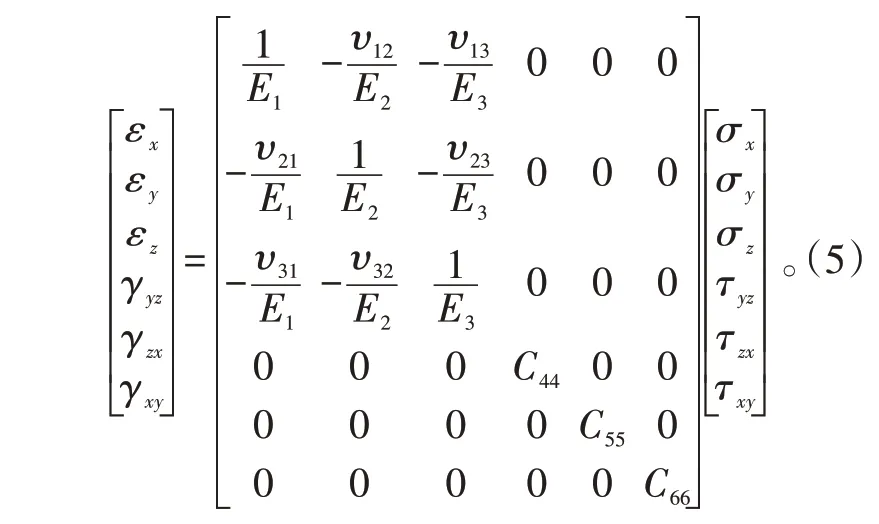

复合材料由基体材料和纤维材料组成。单层板的主方向为纤维排列方向及其垂向;而复合材料层合板则是根据各单层板的材料主向,按照不同角度排列后,黏合而成的1 种新型结构板。可根据各单层板性能及铺设顺序推演出复合材料层合板的结构刚度。对于各向异性对称层合板,复合材料各点在所处的不同方向上的弹性性质不同,各向异性弹性体的本构关系公式如下:

式(2)中:为对称刚度矩阵;C为表征弹性特征的材料常数,称为刚度系数。

对于文中筒体结构选用的纤维增强复合材料,其在力学性能上表现为正交各向异性材料,所以有:

任意铺层角度下单层板应力-应变的关系表达式如下:

式(5)中,、、为材料分别在1、2、3弹性主方向上的弹性模量。

对话教学的过程中,前期准备阶段,教师与文本之间成为平等的对话关系。教师要将文本进行二度创造,这也是语文课堂中老师创造能力的重要体现。教师要深度解读“作者文本”,从文字中去体会作者传达的感情、意蕴,从而找到自己教学的切入口,经过教师思想过滤带到课堂之中,让学生在重组的信息中思考,开展教学,达到预期的目标和教学效果。

2 基于Workbench的仿真计算模型

2.1 复合材料发射筒仿真模型的建立

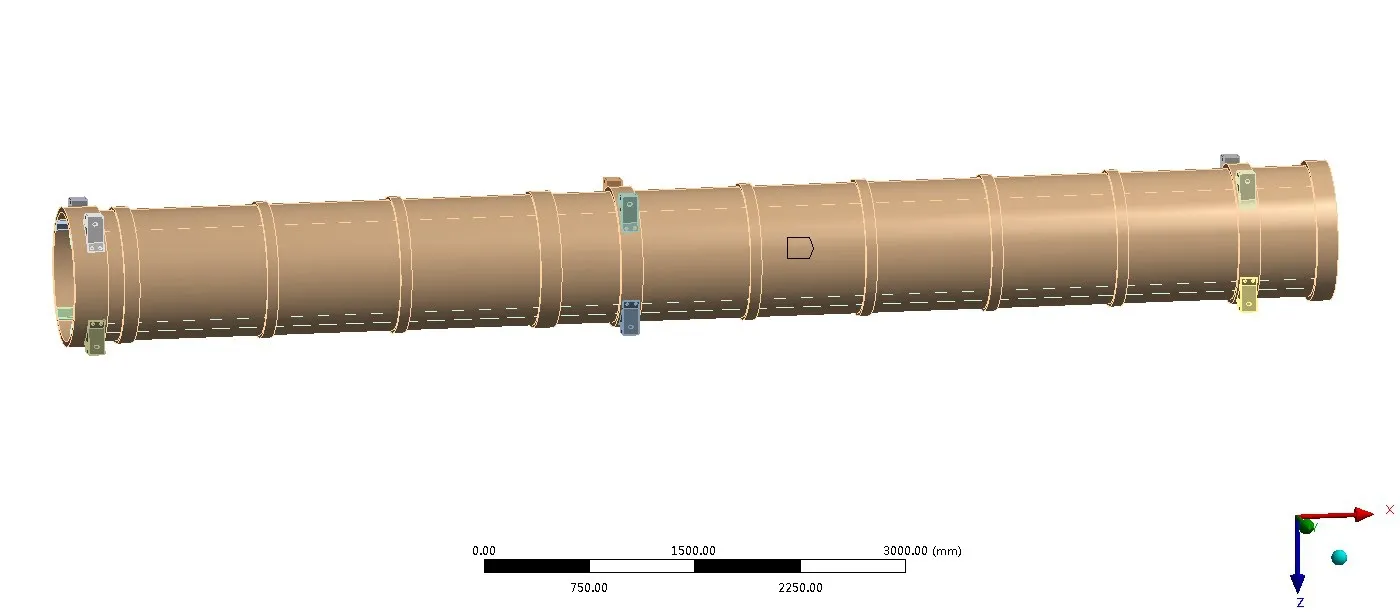

该型发射筒依据轻质化、低成本的设计原则,采用圆筒加筋单层结构形式,筒体内部支撑导轨与圆筒、加强框在可重复使用的金属芯模上一体缠绕成型。与金属材料发射筒生产工艺相比,该型发射筒减少了热处理、卷焊、支撑导轨装配等工序,大大简化了工艺流程,降低了生产成本。同时,为了验证复合材料发射筒的筒体强度,须采用有限元的方法对发射筒在各工况载荷下的强度进行仿真评估。复合材料发射筒主要由承压筒体、支撑导轨、环筋、支脚等组成,采用一体成型工艺。发射筒总长为7 000 mm,内径810 mm,承压筒体壁厚6 mm,前后端框和固定支脚的3 道环筋外径888 mm,其余6 道环筋外径为863 mm,发射筒设计质量为600 kg。采用Workbench软件对复合材料发射筒模型进行几何处理和网格划分,省略了发射筒前、后法兰端面上的螺纹孔及螺钉,省略了支脚与外环筋间连接用的螺纹孔及螺钉,将二者间的连接方式简化为理想黏接。最终的发射筒的三维模型,如图1所示。

图1 某型发射筒示意图Fig.1 Schematic diagram of the launch tube

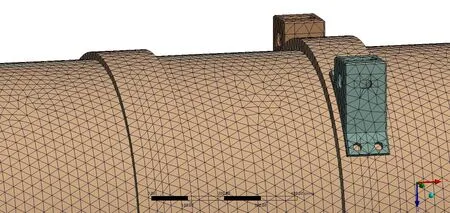

采用SOLID187二阶四面体单元对模型整体进行网格划分,单元大小为25 mm,划分后的复合材料发射筒有限元模型,如图2、图3所示。

图2 某型发射筒网格划分图Fig.2 Grid division of the launch tube

图3 发射筒网格局部放大图Fig.3 Local enlargement of the launch tube grid

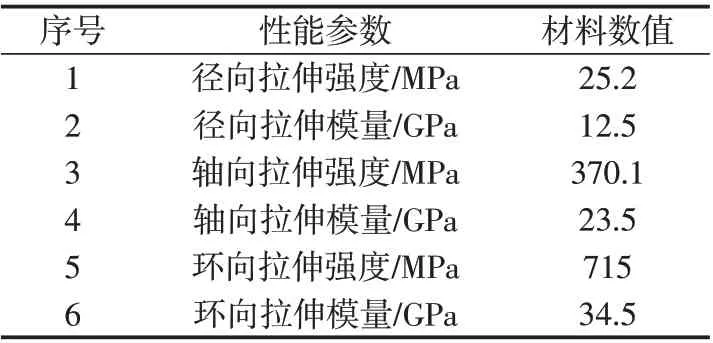

发射筒支脚选用高强钢材质制成,承压筒体、支撑导轨、环筋为玻璃纤维增强复合材料,按照一定比例轴向0°,环向90°进行铺设,承压筒体与环筋结构中,复合材料轴向纤维与环向纤维比例为1 ∶2。材料参数,如表1所示。

表1 高强玻璃纤维增强复合材料性能(轴环比为1∶2)Tab.1 Performance of high-strength glass fiber reinforced composites(Axis ring ratio is 1∶2)

续表

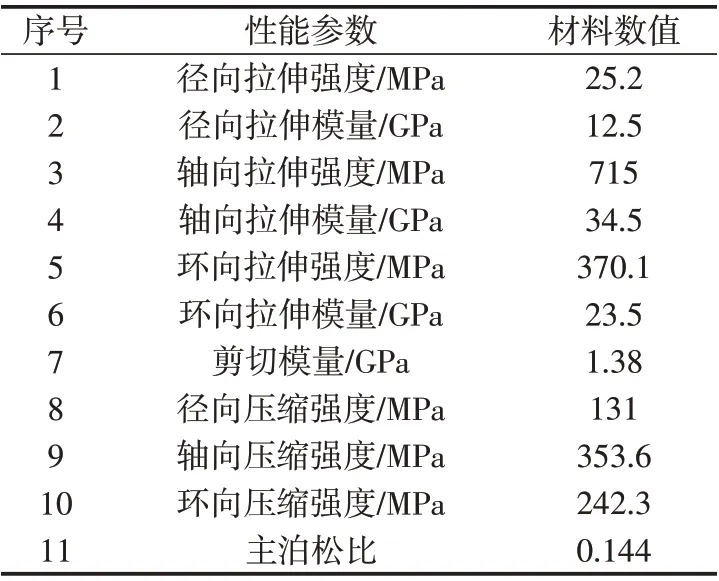

发射筒支撑导轨的轴、环向纤维铺层比例为2 ∶1,材料参数,如表2所示。

表2 高强玻璃纤维增强复合材料性能(轴环比为2 ∶1)Tab.2 Performance of high-strength glass fiber reinforced composites(Axis ring ratio is 2 ∶1)

2.2 载荷与边界条件

在距离发射筒前法兰4 000 mm 处轴线上建立1个4.5 t 的质量点对筒内装载物体进行等效,作用在4个滑块与导轨接触位置,如图4所示。

图4 质心位置与作用面Fig.4 Centroid position and working surface

吊装工况下,对发射筒上端两侧4 个支脚施加简支约束,对模型整体施加竖直向下的1 g 的重力加速度载荷。最终效果,如图5所示。

图5 吊装工况下约束条件与载荷施加Fig.5 Constraints and load application under hoisting condition

运输工况下,对发射筒下端6 个支脚底面施加简支约束,按后法兰端面及滑块与导轨接触位置,对发射筒施加加速度过载。分别向如下3 个方向施加载荷:对滑块与发射筒左半部分2 条导轨接触位置施加向正方向1 g的加速度载荷;对滑块与发射筒下半部分2条导轨接触位置施加向负方向1 g 的加速度载荷;对后法兰端面施加向负方向1 g的加速度载荷;对结构整体施加向负方向的重力加速度载荷。最终效果,如图6所示。

图6 运输工况下约束条件与载荷施加Fig.6 Constraints and load application under transportation condition

图7 发射工况下约束条件与载荷施加Fig.7 Constraints and load application under launching condition

3 仿真计算

3.1 仿真结果

吊装工况下,发射筒径向位移云图,如图8所示。

图8 吊装工况下发射筒径向位移Fig.8 Radial displacement of the launch tube under hoisting condition

吊装工况下,发射筒径向最大位移为4.81 mm,该处沿直径方向相对位置处变形(向外)为4.80 mm,故直径方向的变形量为0.01 mm。

吊装工况下,复合材料筒体在局部柱坐标系下,各方向正应力云图,如图9所示。

图9 吊装工况下发射筒应力Fig.9 Stress of the launch tube under hoisting condition

吊装工况下, 发射筒径向最大拉应力为15.45 MPa,最大压应力为10.03 MPa;环向最大拉应力为10.87 MPa,最大压应力为8.30 MPa;轴向最大拉应力为21.16 MPa,最大压应力为16.36 MPa。

运输工况下,发射筒径向位移云图,如图10所示。

图10 运输工况下发射筒径向位移Fig.10 Radial displacement of the launch tube under transportation condition

运输工况下,发射筒径向最大位移为4.57 mm,该处沿直径方向相对位置处变形为(向外)3.48 mm,故直径方向的变形量为1.09 mm。

运输工况下,复合材料筒体在局部柱坐标系下各方向正应力云图,如图11所示。

图11 运输工况下发射筒应力Fig.11 Stress of the launch tube under transportation condition

运输工况下,发射筒径向最大拉应力为4.56 MPa ,最大压应力为7.06 MPa;环向最大拉应力为48.82 MPa,最大压应力为60.40 MPa;轴向最大拉应力为24.65 MPa,最大压应力为27.76 MPa。

发射工况下,发射筒径向位移云图,如图12所示。

图12 发射工况下发射筒径向位移Fig.12 Radial displacement of the launch tube under launching condition

发射工况下,发射筒径向最大位移为2.25 mm,该处沿直径方向相对位置处变形(向外)为0.32 mm,故直径方向的变形量为1.93 mm。

发射工况下,复合材料筒体在局部柱坐标系下各方向正应力云图,如图13所示。

图13 发射工况下发射筒应力Fig.13 Stress of the launch tube under launching condition

发射工况下,发射筒径向最大拉应力为6.75 MPa,最大压应力为10.91 MPa;环向最大拉应力为93.76 MPa;轴向最大拉应力为35.08 MPa,最大压应力为28.35 MPa。

3.2 评估结果

经过上述仿真评估:吊装工况下,发射筒体直径方向的变形量为0.01 mm;运输工况下,发射筒体直径方向的变形量为1.09 mm;发射工况下,发射筒体直径方向的变形量为1.93 mm。3种工况条件下,发射筒体的变形量均处于发射筒设计允许范围内。

吊装工况下,发射筒径向最大拉应力为15.45 MPa,最大压应力为10.03 MPa。根据表1 中的数据,按照最大应力失效准则,安全系数为1.63,环向最大拉应力为10.87 MPa,最大压应力为8.30 MPa。根据表2中的数据,按照最大应力失效准则,安全系数为42.6,轴向最大拉应力为21.16 MPa,最大压应力为16.36 MPa,安全系数为14.5。

运输工况下,发射筒径向最大拉应力为4.56 MPa,最大压应力为7.06 MPa。根据表1 中的数据,按照最大应力失效准则,安全系数为5.53,环向最大拉应力为48.82 MPa,最大压应力为60.40 MPa。根据表2中的数据,按照最大应力失效准则,安全系数为5.85,轴向最大拉应力为24.65 MPa,最大压应力为27.76 MPa,安全系数为8.73。

发射工况下,发射筒径向最大拉应力为6.75 MPa,最大压应力为10.91 MPa。根据表1中的数据,按照最大应力失效准则,安全系数为3.73,环向最大拉应力为93.76 MPa。根据表2中的数据,按照最大应力失效准则,安全系数为7.63,轴向最大拉应力为35.08 MPa,最大压应力为28.35 MPa,安全系数为8.55。

通过静力学仿真分析,复合材料发射筒在吊装、运输与发射过程中,其最小安全系数为1.63。因此,采用一体成型工艺设计的该型复合材料发射筒的强度能够满足使用要求。复合材料法兰及其连接结构工艺简单,性能优异,有利于实现轻质化、低成本化。

4 结论

本文以某型复合材料发射筒为研究对象,建立起该型发射筒的三维有限元模型,基于Workbench软件,对该型发射筒在吊装、运输与发射过程中的静力学特性进行了仿真评估。根据仿真结果得出,在吊装、运输与发射过程中,复合材料发射筒的应力与变形均在可承受的范围内,验证了一体成型工艺设计的该型复合材料发射筒的结构可靠性。