航弹头罩的优化研究*

梁安定,孙兴昀,何 勇,张立建

(西安近代化学研究所,西安 710065)

0 引言

作为超低空的利剑,武装直升机和无人机的发展方兴未艾,其挂载的航弹攻击目标的特点可总结为:小、准、狠[1-5]。航弹需要在有限的体积和质量条件下实现高毁伤效能。为了提高航弹的气动性能,通常将航弹头部设计成锥形、尖拱形、钝头形或半球形等,并将其独立制成一个舱段,称为头罩(也称为头部)[6],作为一个配重和保形的舱段。航弹爆炸后形成呆重飞落地面,该舱段对于航弹来说无毁伤作用,浪费了有效载荷。

针对这个问题,文中提出了一种利用隔舱的战斗部爆炸能量作为能量来源,具有毁伤威力的航弹头罩的优化方案。该方案在满足头罩质量和质心不变的条件下,增加头罩内钢珠毁伤元,使得航弹头部具有有效的对地打击能力,大幅提高了毁伤威力。

1 原型头罩

某航弹原型头罩采用了尖卵形+圆柱形的外形,内部前端为实体,后部为空腔。头罩的主要结构为钢,质量达到3 kg,头罩的质心主要分布在靠前的位置。原型头罩的结构外形为整体气动外形的一部分。

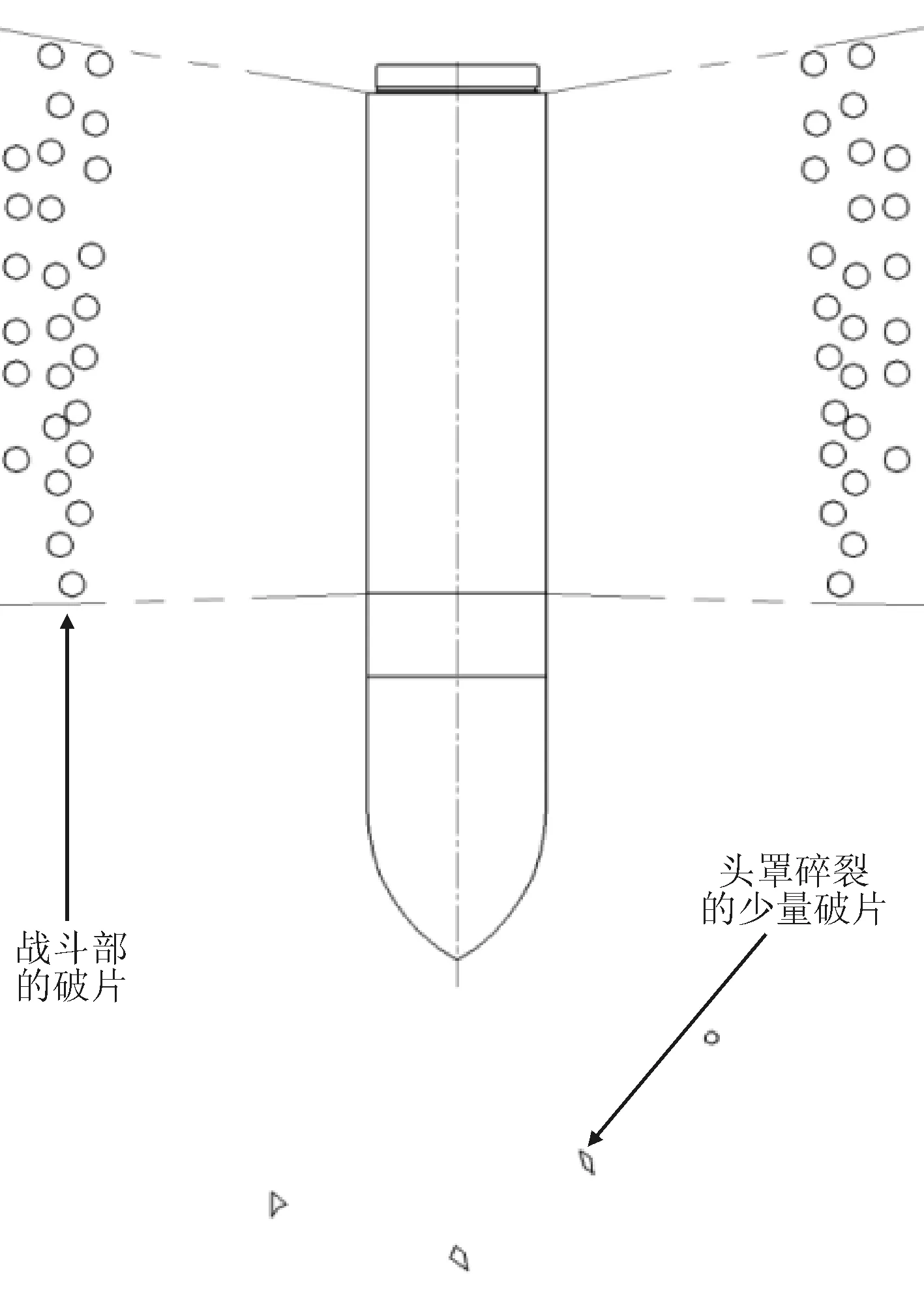

原型航弹的头罩、引信、战斗部结构示意图见图1。从航弹的整体结构上看,由于头罩和引信对战斗部的爆炸作用有阻挡作用,战斗部爆炸后航弹头部方位仅能飞出头罩形成的少量自然破片,导致航弹对理论落点附近的目标打击效果不甚理想。

图1 原航弹的头罩、引信、战斗部结构示意图

2 优化设计方案

2.1 优化思路

为了保持航弹整体气动外形,头罩的外形和对接结构不变,将头罩的有效质量主要设计成钢珠破片,而外壳在保证质量和强度的基础上采用非金属材料制成薄壁件。将破片质量主要分布在头罩的前段,即可以保证头罩质心参数不变,也可以提高头罩对前部目标的打击能力。限于航弹结构特性限制,头罩内部不能装填炸药,仅利用战斗部的爆炸作用驱动破片。考虑到航弹为近地较大落角空炸,破片飞行距离近,故从目标的毁伤阈值角度来初步考虑,依靠隔舱的战斗部的爆炸作用,也可以对头罩内的破片加速,若破片的动能满足目标毁伤阈值则认为破片为有效破片[7],头罩的优化设计也就达到目的。

2.2 毁伤阈值

对于人员目标来说,破片具有80 J的动能就可造成人员的杀伤。在实验考核中,通常将人员目标等效成1.5 mm的Q235钢板或25 mm厚度的松木板[8-9],通过理论分析,对地面卧姿人员达到50%毁伤概率的破片密度为不小于2.18枚/m2,对立姿人员达到50%毁伤概率的破片密度为不小于0.97枚/m2[8-9]。因战场环境的复杂性,通常也可近似取两者的平均值确定为技术指标值,即1.5枚/m2。

2.3 破片优化排布

破片的优化排布主要是与头罩内部破片的能量利用效能有关的,好的破片排布能够有效利用隔舱战斗部的爆炸能量,大部分破片的动能满足目标毁伤阈值,且破片的分布较为均匀,散布范围大。针对以上因素,设计了3种不同的破片排布形式的头罩方案。

方案一:破片紧贴头罩壳体内壁,尖卵形前段为单层,后段为双层。方案一侧重于考虑破片飞散后能够在侧面形成较高的分布密度,扩大有效杀伤面积。

方案二:双层破片排布,但头部为平面凸台形,头部不与壳体内壁接触。方案二侧重于考虑充分均匀的利用爆炸能量,防止出现破片加载的不均衡性。

方案三:破片紧贴头罩壳体内壁,尖卵形为双层,圆柱段为单层。方案三侧重于考虑爆炸能量对于轴向加载强于侧向加载的情况,同时希望提高破片飞散范围。

头罩内腔为尖卵形+圆柱形,因此爆炸作用对头罩破片的作用主要分为前向和侧向的加载,3种方案的破片排布考虑到了侧向和前向分别为单层和双层的形式,具有代表性。

为了方便比较,3种方案的质量、质心位置均一致,其中破片均选用钢珠,直径也相同,钢珠的数量均为(875±25)枚。

2.4 数值模拟

由于头罩的破片加载方式为非接触炸药形式,故3个方案的优劣无法通过理论计算得出,也无法参考相关经验。因此采用数值模拟软件进行计算是对设计方案性能比较的较佳途径。

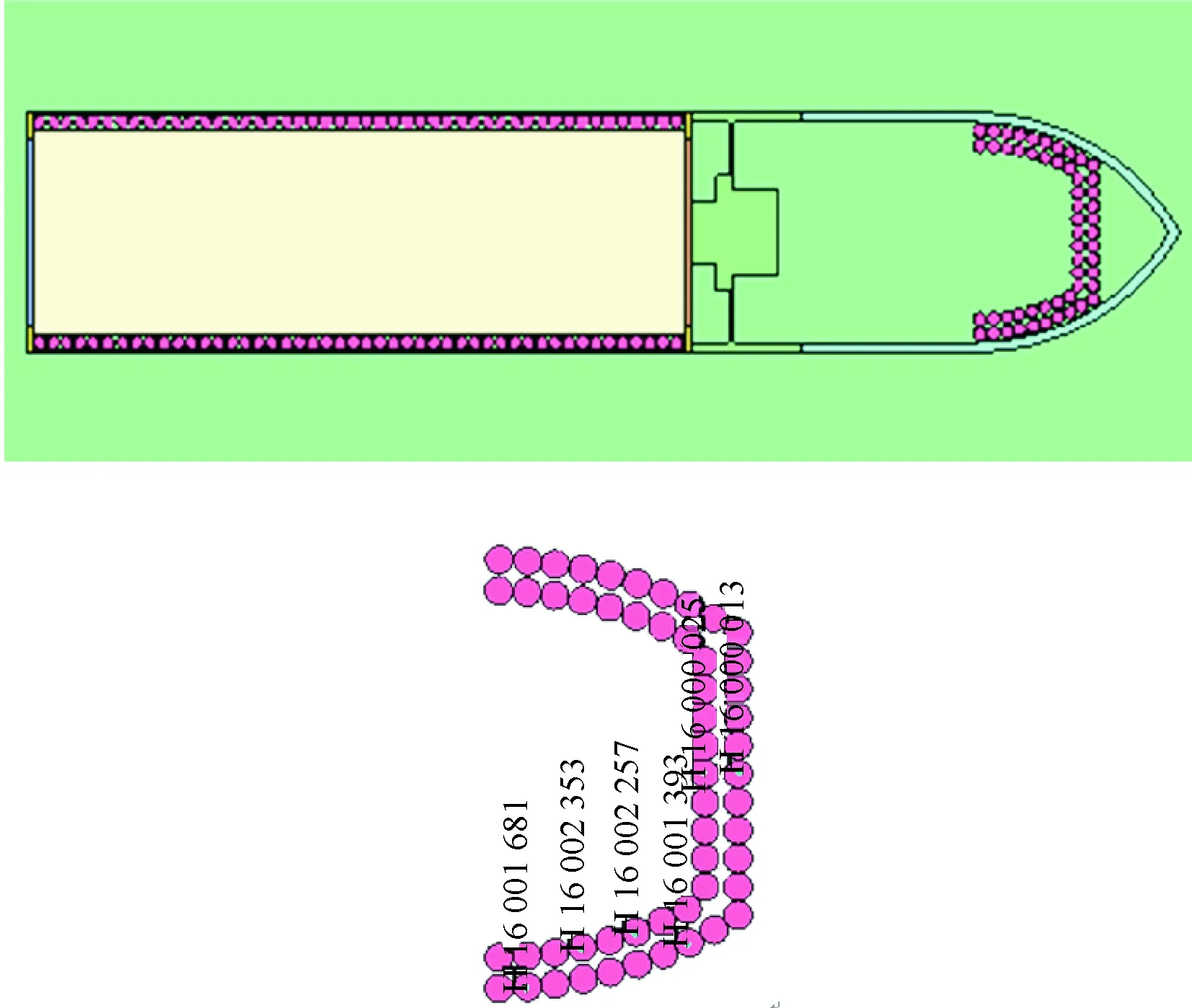

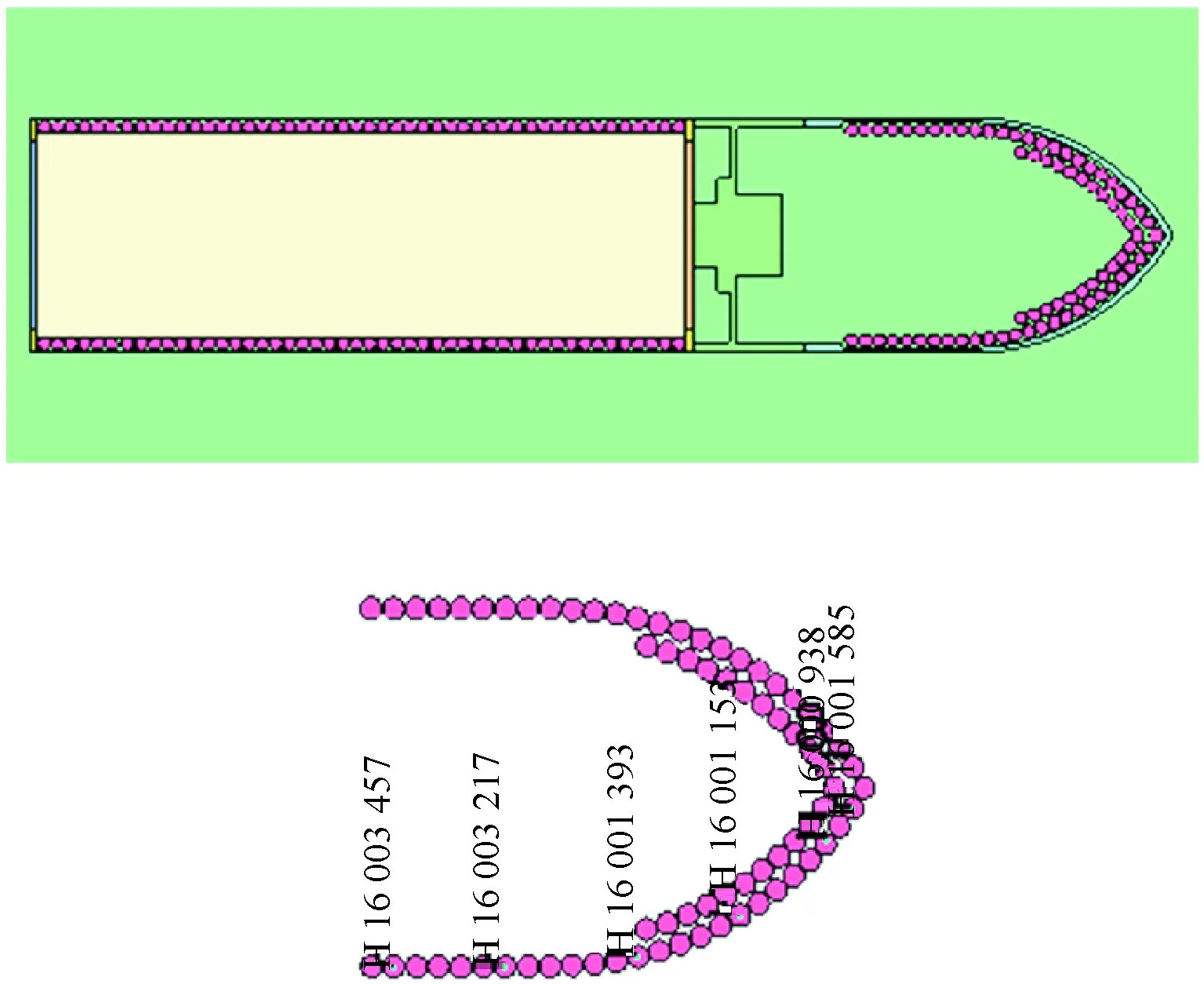

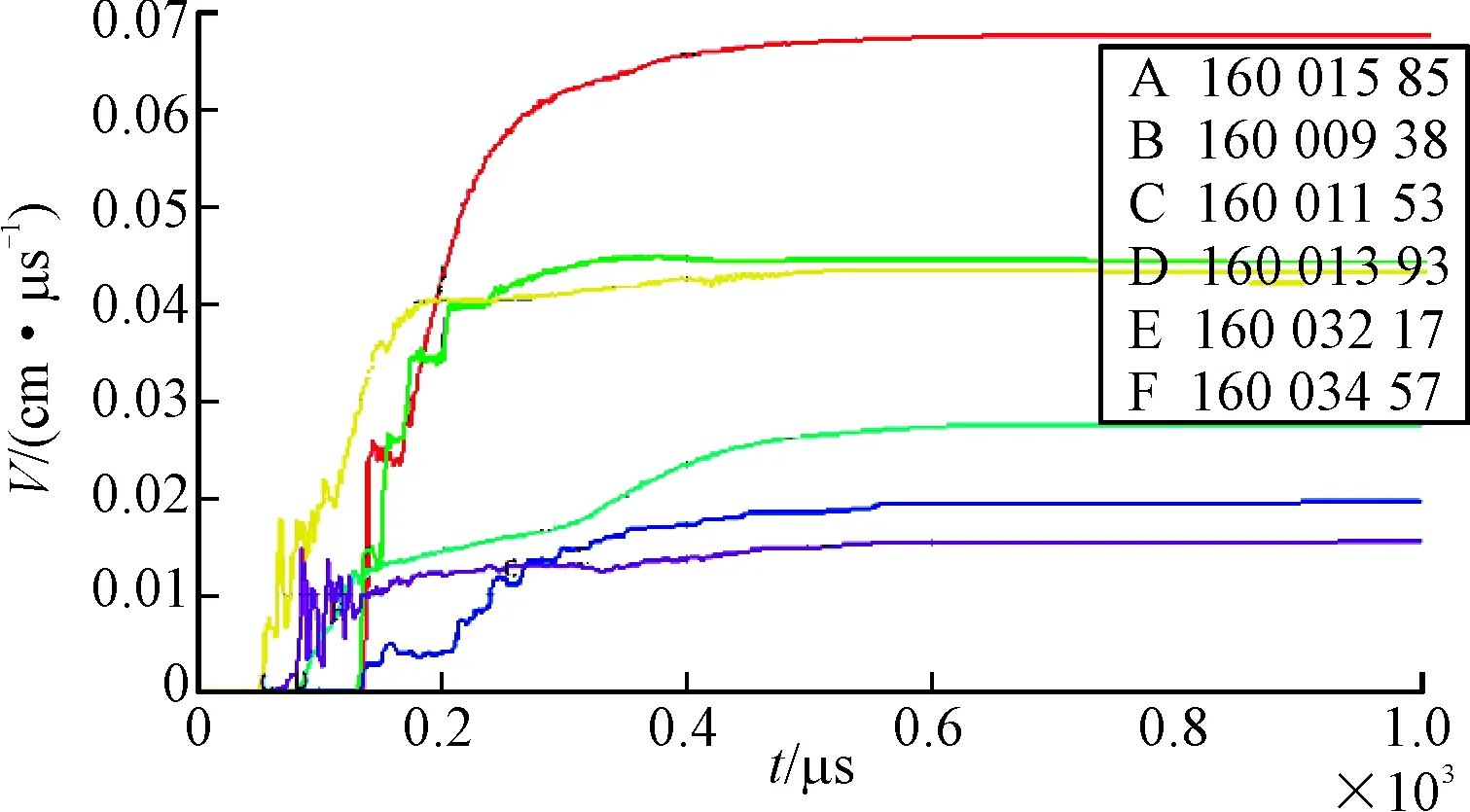

采用AUTODYN软件开展模拟计算工作。采用ALE算法计算涉及网格大变形、材料流动问题的爆炸产物作用过程,炸药、空气采用欧拉算法,炸药、空气、破片和壳体间的相互作用采用流固耦合算法[10-12]。其中破片材料选用STEEL4340钢,引信及内部骨架结构选用AL-2024-T4硬铝,头罩壳体采用LUCITE有机玻璃,主装药采用COMP B炸药,以上材料及状态方程参数均是软件材料库中给定的[13]。3种方案仿真模型及标示的典型破片分别见图2、图3和图4,3种方案破片的飞散形式模拟结果见图5、图6和图7,原型航弹和战斗部破片分布示意图见图8,3种方案的典型破片速度仿真结果见图9、图10和图11。

图2 方案一 头罩仿真模型及标示的典型破片

图3 方案二 头罩仿真模型及标示的典型破片

图4 方案三 头罩仿真模型及标示的典型破片

图5 方案一 破片飞散形式模拟结果

图6 方案二 破片飞散形式模拟结果

图7 方案三 破片飞散形式模拟结果

图8 原型头罩和战斗部的破片分布示意图

3种方案的头罩均产生了有效破片,使得航弹头部具有了对目标的打击能力。与原型头罩的破片分布相比,3种方案头罩的破片使得航弹的对地面打击的破片云图增大,毁伤面积得到了有效增加。

数值模拟结果清晰地反映了破片的飞散特性和速度,因此以此两项作为方案优选的标准[14-16]。根据3种方案的数值模拟结果分析,可以看出在方案三的破片排布方式条件下,破片的飞散速度和飞散分布最优。方案三的模拟结果中,大部分破片的速度达到290 m/s,头部速度更高,破片的飞散锥角约为100°,破片飞散锥角内破片的分布相较于方案一和方案二更加均匀。通过计算,方案三的破片排布方式条件下破片飞散到特定距离处(典型炸高)的动能大于80 J,满足对人员的杀伤要求。

通过数值模拟结果分析选出方案三为最优方案,针对方案三进行了实验验证。

图9 方案一 典型破片速度仿真结果

图10 方案二 典型破片速度仿真结果

图11 方案三 典型破片速度仿真结果

3 空炸静爆实验

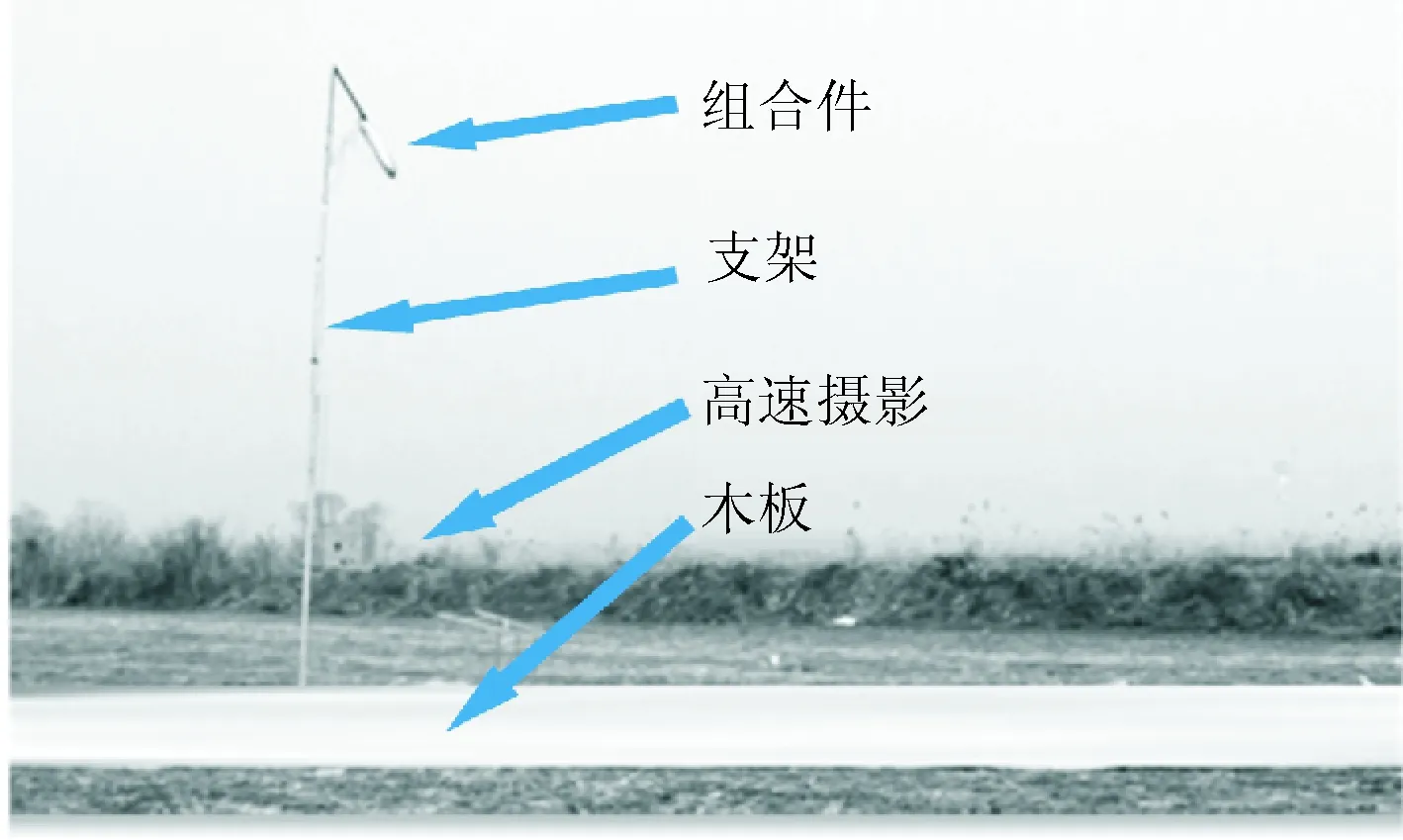

某航弹为近地爆炸作用方式,头罩实际作用时为动态过程,实验复杂而昂贵。为了验证方案三的实际毁伤效果,设计了空炸静爆对比实验,通过静态试验验证原型头罩和更换为方案三优化头罩的毁伤效果。实验中将战斗部、模拟引信和头罩组合件悬挂在典型炸高高度处,并将组合件固定成典型落角姿态。靶场布局见图12,方案三头罩实验时的高速摄影截图见图13。

图12 靶场布局照片

图13 方案三头罩实验时的高速摄影截图

实验后对铺设在地面的木板上破片打击痕迹进行了记录和统计,原型头罩和方案三头罩破片对地面木板打击的照片分别见图14和图15。

图14 原型头罩破片对地面木板打击的照片

图15 方案三头罩破片对地面木板打击的照片

原型头罩和方案三头罩的毁伤威力对比见表1。

表1 原型头罩和方案三头罩的毁伤威力对比

通过空炸静爆实验,得到了优化方案的实际毁伤威力。头罩破片的平均速度约为566 m/s,根据动能公式计算得到的破片动能明显大于100 J,满足对人员80 J的动能毁伤阈值要求。

4 结论

1)优化了某机载航弹的头罩,实现了非接触爆炸情况下的头罩破片的加载,在不改变总体结构特性的情况下显著提升了航弹前部的打击威力。

2)通过数值模拟对头罩方案进行了计算和方案优选,方案通过了实验验证:典型炸高和落角条件下,在136 m2的分布面积内破片达到1.5枚/m2,满足对人员50%的毁伤概率要求;破片速度也明显高于原型头罩自然破片速度,头罩破片的平均速度约为566 m/s,破片动能大于100 J,满足对人员80 J的动能毁伤要求。