含砂NaCl水溶液中流速对N80钢冲刷腐蚀行为的影响

陈 虎,周 昊,王树立,才 政,刘业宇,王 鑫

(1. 江苏省油气储运技术重点实验室,常州 213016;2. 合肥燃气集团有限公司,合肥 230075)

在石油天然气开采运输过程中,由于气、液、固多相流腐蚀介质存在,极易引起冲刷腐蚀,油气中所含的固体颗粒对管壁的撞击可以加速传质过程,促进去极化剂(如氧)到达材料表面,并且会刮去钝化膜,使腐蚀产物膜脱离表面[1],从而加速冲刷腐蚀过程。由此带来的管道大修、更新、维修费用非常巨大。而油气管道的安全是保障我国油气生产、运输的重要环节,因此有必要对管道存在的冲刷腐蚀问题加以研究,根据腐蚀机理的不同,进行分类处理,不断改进防腐蚀技术,有效保障油气管道的安全运输。固体颗粒、腐蚀介质浓度、温度、pH以及流速等都是冲刷腐蚀的重要影响因素,揭示这些因素的作用机理对预防油管钢的腐蚀破坏有重要意义。

李涌泉等[2]对N80钢抗液固两相流冲刷腐蚀行为做了研究,结果表明:当NaCl含量超过7%(质量分数,下同)时N80钢出现了明显的点蚀,其腐蚀产物主要为FeO和Fe3O4。HU等[3]的研究表明,腐蚀性液相和硬质颗粒构成的多相介质在金属表面发生相对运动,其冲刷腐蚀速率比单一液态时的冲刷腐蚀速率要大。LUO等[4]研究了砂粒粒径对表面涂有涂料的合金在含砂的1% NaCl自来水中的冲刷腐蚀行为的影响,发现合金的冲刷腐蚀过程存在两个临界砂粒粒径。ZHENG等[5]在2.4% NaCl溶液中加入尺寸6.6 μm的海泥,研究了其对碳钢冲刷腐蚀行为的影响,结果表明:溶液中海泥含量越高,由冲刷腐蚀导致的金属质量损失反而越小。HUSSAIN等[6]研究认为,金属表面的去钝化及再钝化过程与单位时间内砂粒撞击材料表面的动力学总能量有关。介质的流动对冲刷腐蚀有质量传递效应和表面切应力效应两种作用,因此流体的流速在冲刷腐蚀过程中起着重要的作用,并直接影响冲刷腐蚀的机制。本工作采用旋转圆柱电极装置结合电化学、失重法,研究了不同流速下N80钢冲刷腐蚀的规律。

1 试验

1.1 试验装置

试验所用冲刷腐蚀装置为美国PINE旋转圆柱电极。该装置可精确控制流速(误差为1%),并采用水套设计稳定电解池内温度,参比电极配有Luggin毛细管,以降低或消除工作电极和参比电极之间的IR降,使试验数据更为可靠。电化学测试采用PARSTAT 2273电化学工作站及三电极体系。

1.2 试样制备与试验过程

试验材料为N80钢,其化学成分(质量分数)为0.07% C,0.25% Si,1.65% Mn,0.015% P,0.008% S,0.18% Cr,0.18% Ni,0.18% Cu,余量为Fe。将N80钢制成外径为15 mm,内径为9.53 mm,高度为6.39 mm,冲刷腐蚀面积为3.01×10-4m2的工作电极。试验前依次用600~1 000号砂纸逐级打磨电极表面,打磨后其表面粗糙度为5~7 μm,去除表面毛刺,然后用丙酮、无水乙醇清洗,蒸馏水冲洗,风干后称量。参比电极为Ag/AgCl电极,辅助电极为铂丝电极。

通过含砂NaCl溶液流动时对电极试样表面的作用模拟实际管道内腐蚀介质对管壁的冲刷腐蚀。含砂NaCl溶液中,NaCl质量分数为2.5%,含砂量为1%(质量分数),砂粒粒径为0.125~0.210 mm。冲刷时间10 h,试验温度为室温,流速分别为1.0,1.5,2.0,2.5,3.0 m/s。在一定流速下,待腐蚀电位稳定后进行电化学测试。每隔2 h,测一次极化电阻;动电位极化曲线测量的扫描速率为1 mV/s;电化学阻抗测量的频率范围为0.01 Hz~100 kHz,扰动电压幅值为10 mV。

试验结束后用盐酸加六次甲基四胺清洗去除N80钢电极表面腐蚀产物,风干后再次称量。用失重法计算冲刷腐蚀速率,用Smartzoom 5数码显微镜观察电极表面腐蚀形貌。

2 结果与讨论

2.1 冲刷腐蚀速率

不同流速下N80钢的冲刷腐蚀速率如图1所示。图中曲线显示,随流速的增大冲刷腐蚀速率显著增大,其变化可以分为两个阶段:当流速较低时(1~2 m/s),冲刷腐蚀速率小幅增大,流速和冲刷腐蚀速率近似呈线性关系,如式(1)所示;当流速较大时(2~3 m/s),冲刷腐蚀速率大幅增大,流速和冲刷腐蚀速率也近似呈线性关系,如式(2)所示。

vcorr=0.5u+0.47(1)

vcorr=1.92u-2.38(2)

式中:vcorr为冲刷腐蚀速率;u为流速。

图1 不同流速下N80钢的冲刷腐蚀速率Fig. 1 Erosion-corrosion rates of N80 steel at different flow velocities

2.2 电化学性能

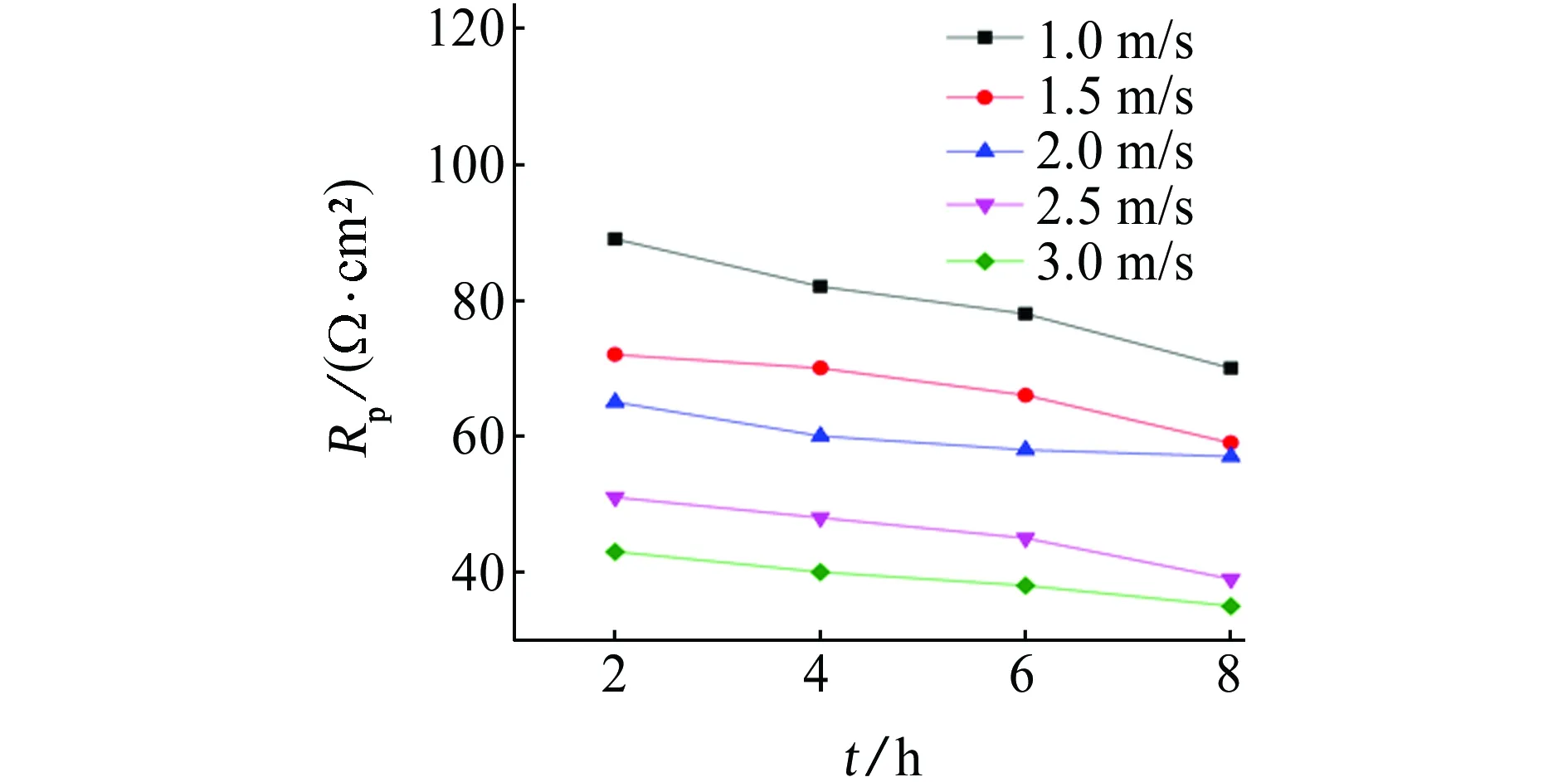

根据Stern公式可知极化电阻的倒数与腐蚀速率成线性关系[7],因此通过对极化电阻Rp的分析可以探讨电化学因素在冲刷腐蚀过程中所起的作用。室温下N80钢在含砂NaCl水溶液中的极化电阻随流速的变化如图2所示。结果表明:随着流速的增大,极化电阻逐渐变小,这表明冲刷腐蚀速率随流速的增大而增大。这时因为氧控制的去极化作用增强,电化学腐蚀作用增强。流速从2.5 m/s增大到3.0m/s时,极化电阻减小幅度较小。这是由于随着流速的增大,电极表面的氧含量增多,但是当流速增大至一定值后电极表面已经有足够多的氧,即使再增大流速,电极表面的氧含量变化不大,所以氧扩散控制的去极化作用变化不大,极化电阻变化亦不大。同等流速下随时间的延长,极化电阻缓慢变小,说明冲刷腐蚀速率随着时间的延长而变大。一方面,这是因为砂粒经过激烈碰撞后破裂为更细小的颗粒,砂粒数量变多,导致其对试样表面的冲击频率增大;另一方面,因为在冲刷过程中N80钢表面形成的保护膜逐渐脱落,导致腐蚀加剧。

图2 不同流速下N80钢冲刷腐蚀的极化电阻Fig. 2 Polarization resistance of N80 steel erosion-corrosion at different flow velocities

为了探索极化电阻达到平衡的时间,在流速分别为1.0,3.0 m/s条件下,延长试验时间。结果显示,在1.0,3.0 m/s流速下,试验分别进行到10,12 h时,极化电阻趋向于稳定。

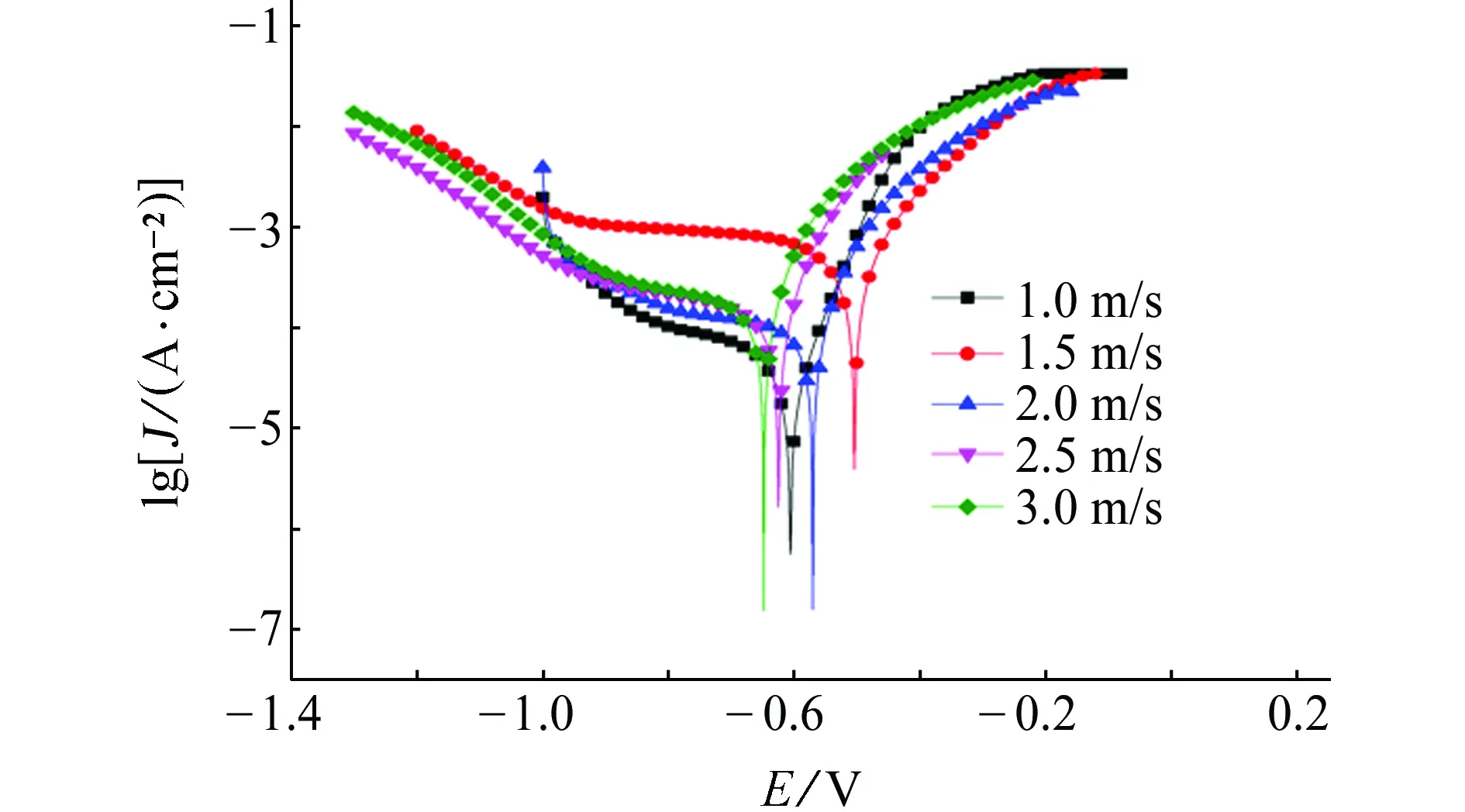

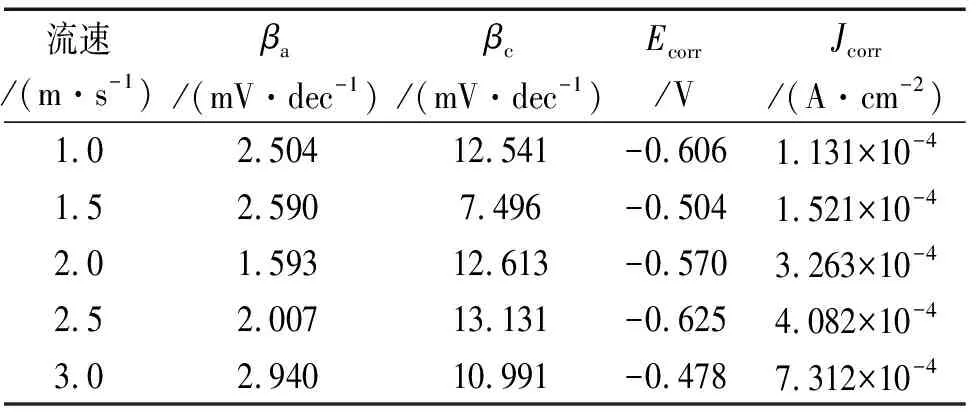

图3为不同流速下N80钢冲刷腐蚀的Tafel曲线,其拟合参数如表1所示。由于冲刷腐蚀速率与腐蚀电流密度Jcorr成正比,因此Tafel曲线拟合的腐蚀电流密度可以直接反映试样的冲刷腐蚀速率[7]。由拟合结果可知:阳极反应的Tafel斜率βa相对于阴极反应的Tafel斜率βc小很多,说明腐蚀反应受阴极氧化还原反应控制[8];当流速增大,介质中溶解氧传递到金属表面的速率加快,促进了氧与电子结合的去极化过程,使阴极的氧极化扩散电流密度增大,流体力学因素加强,与电化学因素交互作用协同效应加强[9],腐蚀过程加剧。随着流速的增大,自腐蚀电位Ecorr呈跳跃性变化,但腐蚀电流密度逐渐增大,表明冲刷腐蚀速率随流速提高而增大,与上述极化电阻分析结果一致。

容抗弧的半径大小反映了电极表面反应电阻的大小[10]。容抗弧的半径越大,电极表面反应电阻越大,腐蚀速率越小。图4为不同流速下N80钢冲刷腐蚀的电化学阻抗谱。从图4中可见:5种流速下N80钢冲刷腐蚀的电化学阻抗谱均呈现单一容抗弧特征,且容抗弧半径随流速的增大而减小,故冲刷腐蚀速率随流速的增大而变大。这是由于流速较低时,工作电极表面生成的腐蚀产物膜对基体起到一定的保护作用;流速较大时,氧的传质过程加快,促进了去极化过程,表面剪切应力及机械冲刷作用也相应增大,腐蚀产物膜遭到破坏,所以冲刷腐蚀速率显著增大。

图3 不同流速下N80钢冲刷腐蚀的Tafel曲线Fig. 3 Tafel curves of N80 steel erosion-corrosion at different flow velocities

流速/(m·s-1)βa/(mV·dec-1)βc/(mV·dec-1)Ecorr/VJcorr/(A·cm-2)1.02.50412.541-0.6061.131×10-41.52.5907.496-0.5041.521×10-42.01.59312.613-0.5703.263×10-42.52.00713.131-0.6254.082×10-43.02.94010.991-0.4787.312×10-4

图4 不同流速下N80钢冲刷腐蚀的电化学阻抗谱Fig. 4 EIS of N80 steel erosion-corrosion at different flow velocities

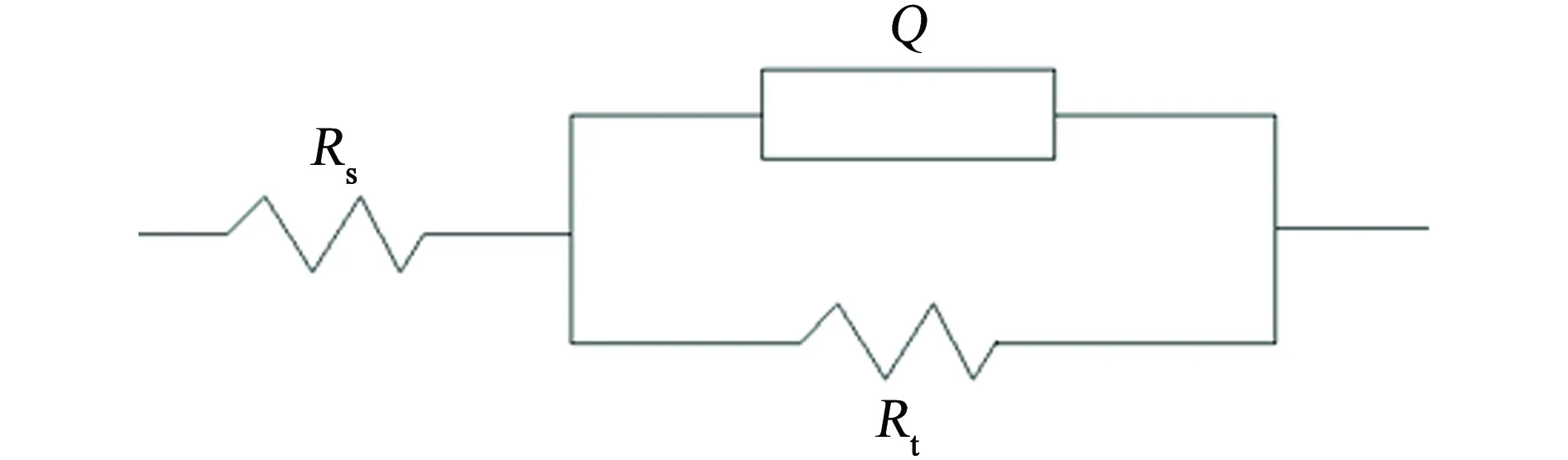

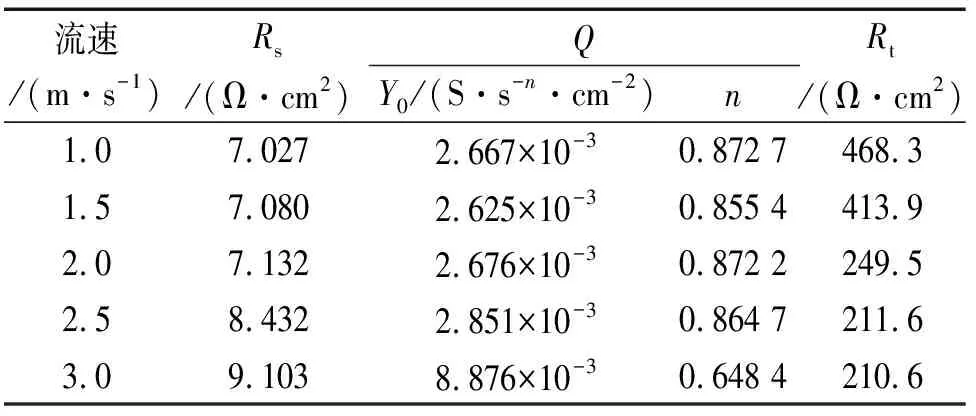

利用ZSimpWin软件对不同流速下N80钢冲刷腐蚀的电化学阻抗谱进行拟合,其等效电路图见图5,拟合结果见表2。其中,Rs为溶液电阻;Q为常相位角元件,用来表示腐蚀产物层电容;Rt为电荷传递电阻,表示带电荷粒子穿越双电层的电阻[11]。从表2中可见:随着流速的增大,Rs逐渐变大,Rt逐渐减小,冲刷腐蚀速率增大。

图5 不同流速下N80钢冲刷腐蚀电化学阻抗谱的等效电路图Fig. 5 Equivalent circuit model of EIS of N80 steel erosion-corrosion at different flow velocities

流速/(m·s-1)Rs/(Ω·cm2)QY0/(S·s-n·cm-2)nRt/(Ω·cm2)1.07.0272.667×10-30.872 7468.31.57.0802.625×10-30.855 4413.92.07.1322.676×10-30.872 2249.52.58.4322.851×10-30.864 7211.63.09.1038.876×10-30.648 4210.6

2.3 腐蚀形貌

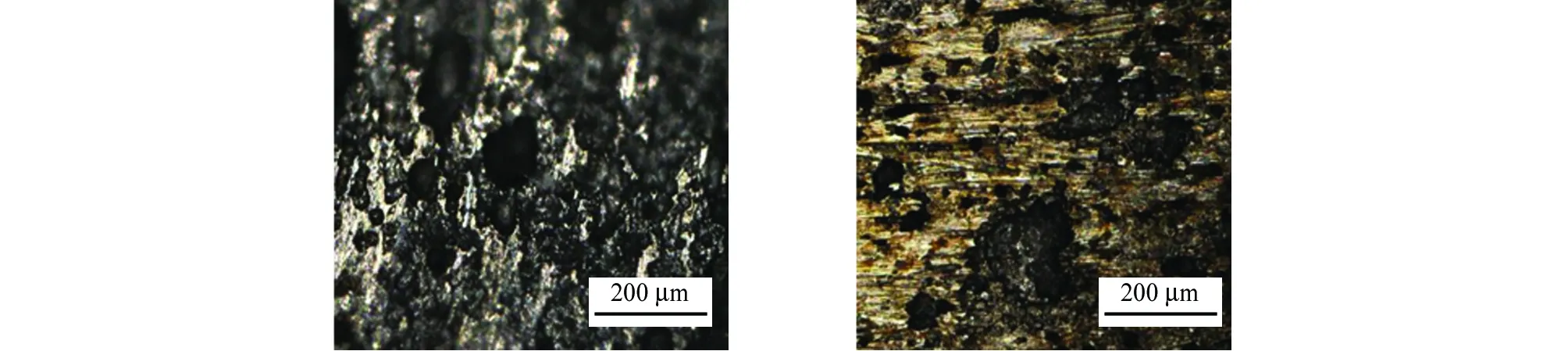

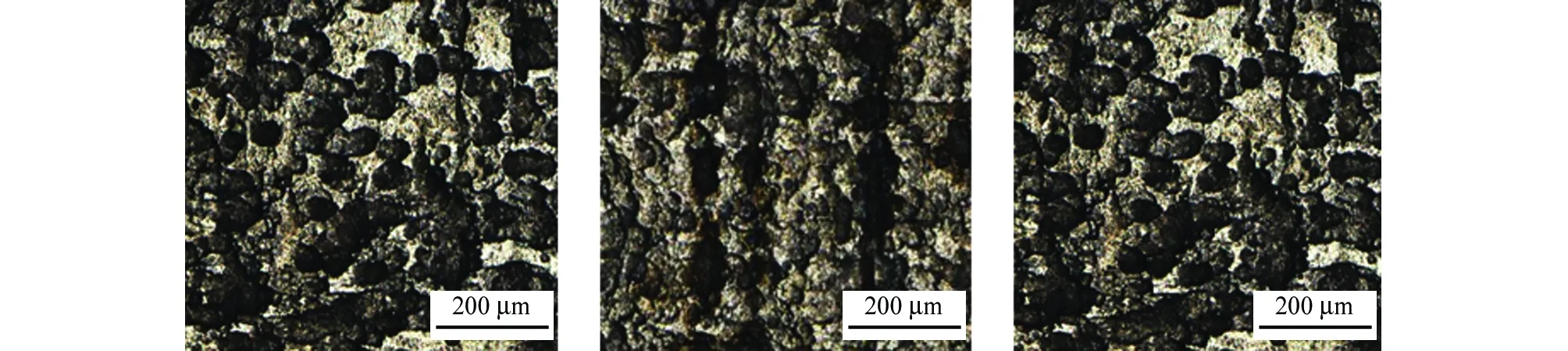

图6为不同流速下N80钢冲刷腐蚀后的表面形貌。由图6可见:在1.0 m/s流速下冲刷腐蚀后,N80钢表面腐蚀坑数量较少;在1.5 m/s流速下冲刷腐蚀后,N80钢表面腐蚀坑数量增多,有冲刷痕迹;流速为2.0 m/s时,腐蚀坑数量显著增多,腐蚀坑直径较大,试样表面有明显的冲刷痕迹;流速为2.5 m/s时,腐蚀坑之间出现大量的连接,腐蚀坑密集程度加大;流速为3.0 m/s时,腐蚀坑基本连接在一起,形成明显的沟槽。以上结果说明,随着流速的增大,N80钢冲刷腐蚀程度加剧,耐蚀性下降。

流速对冲刷腐蚀过程的影响和材料表面状态密切相关。当材料表面没有腐蚀产物膜时,增大流速将加大物质和电荷的传递速率,同时增大对金属表面的冲蚀作用,因而冲刷腐蚀速率随之增大。当材料表面有腐蚀产物时,由于产物膜对物质传输起到了部分屏障作用,同时减少了流体对材料表面的机械损伤,此时冲刷腐蚀速率只与能穿过腐蚀产物膜物质的传递速率有关。只有当产物膜受化学溶解和机械切割作用,出现部分和全部损伤时,腐蚀速率才会迅速增大[12]。在低流速条件下,冲刷作用相对较弱,随着流速的提高,腐蚀介质中的颗粒物对试样表面的机械冲刷作用加剧,当钝化膜的形成速率小于其破坏速率时,钝化膜减薄或者脱落[13],对基体的保护作用减弱,因此金属材料的腐蚀加剧。

(a) 1.0 m/s (b) 1.5 m/s

(c) 2.0 m/s (d) 2.5 m/s (e) 3.0 m/s图6 不同流速下N80钢冲刷腐蚀后的表面形貌Fig. 6 Surface morphology of N80 steel after erosion-corrosion at different flow velocities

3 结论

(1) 失重法结果表明,在含有砂粒的NaCl水溶液中,随着流速的增大,N80钢的冲刷腐蚀速率先小幅增大后大幅增大。

(2) 电化学法结果表明,在含有砂粒的NaCl水溶液中,随着流速的增大,N80钢的极化电阻变小,腐蚀电流密度增大,容抗弧半径缩小,冲刷腐蚀速率变大,腐蚀加重。这是由于流速较低时,工作电极表面生成的腐蚀产物膜对基体起到一定的保护作用;流速较大时,氧的传质过程加快,促进了去极化过程,表面剪切应力及机械冲刷作用也相应增大,腐蚀产物膜遭到破坏,冲刷腐蚀速率显著增大。

(3) 不同流速下,N80钢冲刷腐蚀过程中阳极极化曲线的极化率较小,阴极呈现出氧扩散的特征,且阳极反应的Tafel斜率βa均小于阴极反应的 Tafel斜率βc,整个反应过程受阴极氧化还原反应控制。

(4) 在油气输送过程中,针对流体在管道内流速过高造成严重冲刷腐蚀,可以通过增大管径或控制产量来降低流速,以减弱多相流腐蚀介质对管壁的冲刷腐蚀,延长管道使用寿命,保障油气管道安全运输。