伊利石型含钒石煤无添加剂焙烧-酸浸提钒工艺研究

张成强,孙传尧,印万忠,景高贵

(1.东北大学,辽宁 沈阳 110819; 2.中国地质科学院郑州矿产综合利用研究所,河南 郑州 450006; 3.北京矿冶科技集团有限公司,北京 100160)

稀有金属钒是一种重要的战略资源,因其具有高熔点及良好的催化性能,广泛应用于钢铁、石油化学、能源、核工业、航空航天等工业中,被称为“现代工业的味精”[1]。我国提钒的主要原料有钒钛磁铁矿、石煤和含钒废催化剂等,其中,石煤属我国独有的一种提钒原料,是除钒钛磁铁矿之外的优势钒资源,储量丰富。因此,从石煤中提钒一直是我国钒资源开发的重要研究方向,并开展了大量研究工作[2-3]。

目前,石煤提钒工艺主要有两大工艺路线,即火法焙烧-湿法浸出提钒工艺和全湿法酸浸提钒工艺。在火法焙烧工艺中,钠化焙烧-水浸出是传统工艺,该工艺成本低,适应性强,是目前较为成熟的工艺,但因焙烧过程中排放大量Cl2、HCl等有害气体,易污染环境,已属于淘汰工艺[4]。在传统工艺基础上,近些年,逐步研发出了复合添加剂焙烧、钙化焙烧、无添加剂焙烧以及直接酸浸等相对绿色环保的新工艺[5-9]。其中,直接酸浸提钒是对空气污染最小的工艺,由于我国石煤钒矿中90%以上钒取代硅酸盐或铝硅酸盐矿物如钒云母、高岭土、伊利石等矿物中的铝和铁氧化物中的铁而存在于其晶格中,浸出这部分钒需要先破坏含钒矿物的晶体结构,直接酸浸法要想破坏这些矿物的晶体结构所需酸浓度高、浸出时间长、对设备防腐要求高,因而受到应用限制[10]。而无添加剂焙烧提钒工艺由于在焙烧过程不添加任何添加剂,焙烧后样品可采用稀酸浸出钒,产生的废水易于处理且生产成本低,因此,是一种相对清洁环保的提钒新工艺,具有较为广阔的应用前景,目前已有研究多为赋存于云母晶格中的钒,而对于伊利石中钒研究相对较少[11-14]。

本文针对陕西商洛地区某伊利石型含钒石煤矿,采用无添加剂焙烧稀酸浸出工艺进行了提钒研究,考察了不同焙烧和浸出条件对钒浸出率的影响,并初步分析了浸渣中钒损失的原因。

1 实 验

1.1 实验原料

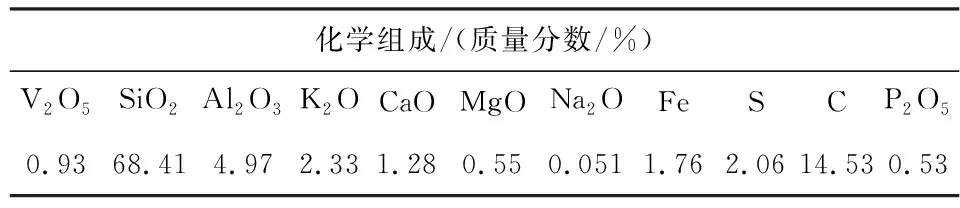

石煤试样取自陕西商洛地区某石煤钒矿,将样品处理后分别进行分析检测。试样XRD分析结果见图1,试样化学成分分析见表1,-2 mm试样粒度筛析结果见表2,试样中钒物相分析结果见表3。

从图1原矿样品XRD分析结果可以看出,矿石主要矿物成分为石英、伊利石和长石,并含部分榍石。由表1可知,原矿中V2O5含量为0.93%,达到了工业开采的边界品位,具有工业利用价值,对浸出不利的元素钙、铁、硫、碳含量均较高。从表2试样粒度筛析结果可以看出,随着粒度的变细,V2O5的含量逐渐增加,表明钒在细粒级中得到富集,由于伊利石等黏土矿物在破碎过程中易碎的特点,伊利石在细粒级中得到富集,因此,也可初步判断钒与伊利石嵌布关系密切。而从表3钒物相分析结果可以看出,钒主要赋存在伊利石矿物中,占总钒的90%以上。

图1 石煤原矿XRD分析结果

表1 原矿样品主要化学组成

表2 -2 mm粒级原矿粒度筛析结果

表3 原矿中钒物相分析

1.2 实验原理

由于该石煤中大部分的钒是以含钒伊利石即K(Al,V)2(Si,Al)4O10(OH)2的形式存在,钒主要以三价形态进入伊利石的晶格中取代三价铝,要将此矿石中的钒释放到溶液中,必须破坏伊利石矿物的晶体结构,所以三价钒是难以被浸出的。为此,需要在浸出前进行焙烧以破坏含钒伊利石矿物的晶体结构,通过一定程度的焙烧可使赋存在伊利石晶体结构中的三价钒释放出来,然后在氧化气氛条件下,释放出来的钒被氧化成高价的四价钒或五价钒。高价钒与原矿焙烧过程中生成的K2O、CaO和Fe2O3等发生反应生成可溶于水和稀酸的钒酸盐而被浸出[17]。主要的反应见式(1)~(8)。

2V2O3+O2=2V2O4

(1)

2V2O4+O2=2V2O5

(2)

K2O+V2O5=2KVO3

(3)

CaO+V2O5=CaVO3

(4)

Fe2O3+3V2O5+2Fe(VO3)3

(5)

KVO3+2H+=VO2++K++H2O

(6)

Fe(VO3)3+6H+=3VO2++Fe3++3H2O

(7)

Ca(VO3)2+4H+=2VO2++Ca2++2H2O

(8)

1.3 实验方法

1.3.1 焙烧

称取100 g破碎至-0.15 mm粒度的原矿样品放于耐火瓷舟内,把瓷舟置于已升温至设定温度的马弗炉中进行空白焙烧,焙烧过程中保持马弗炉门微开以保证炉内的氧化性气氛,焙烧至指定时间后取出物料,室温下自然冷却,焙烧渣称重、制样和检测。该焙烧渣作为下一步浸出实验的原料。

1.3.2 焙烧渣酸浸

浸出实验在500 mL的烧杯内进行,采用机械搅拌、水浴加热。每次称取50 g焙烧样品和配制一定浓度的硫酸溶液进行硫酸浸出,浸出至设定时间后,取出浆料,真空过滤并淋洗后得到含钒滤液和浸渣。浸渣烘干、称重和制样后,采用化学分析的方法检测浸渣中钒含量。

1.3.3 钒浸出率计算

钒浸出率计算公式见式(9)。

(9)

式中:m1为酸浸前样品质量,g;m2为浸出渣质量,g;α为酸浸前样品中V2O5的含量,%;β为浸出渣中V2O5的含量,%。

2 结果与讨论

2.1 焙烧条件对钒浸出的影响

2.1.1 焙烧温度的影响

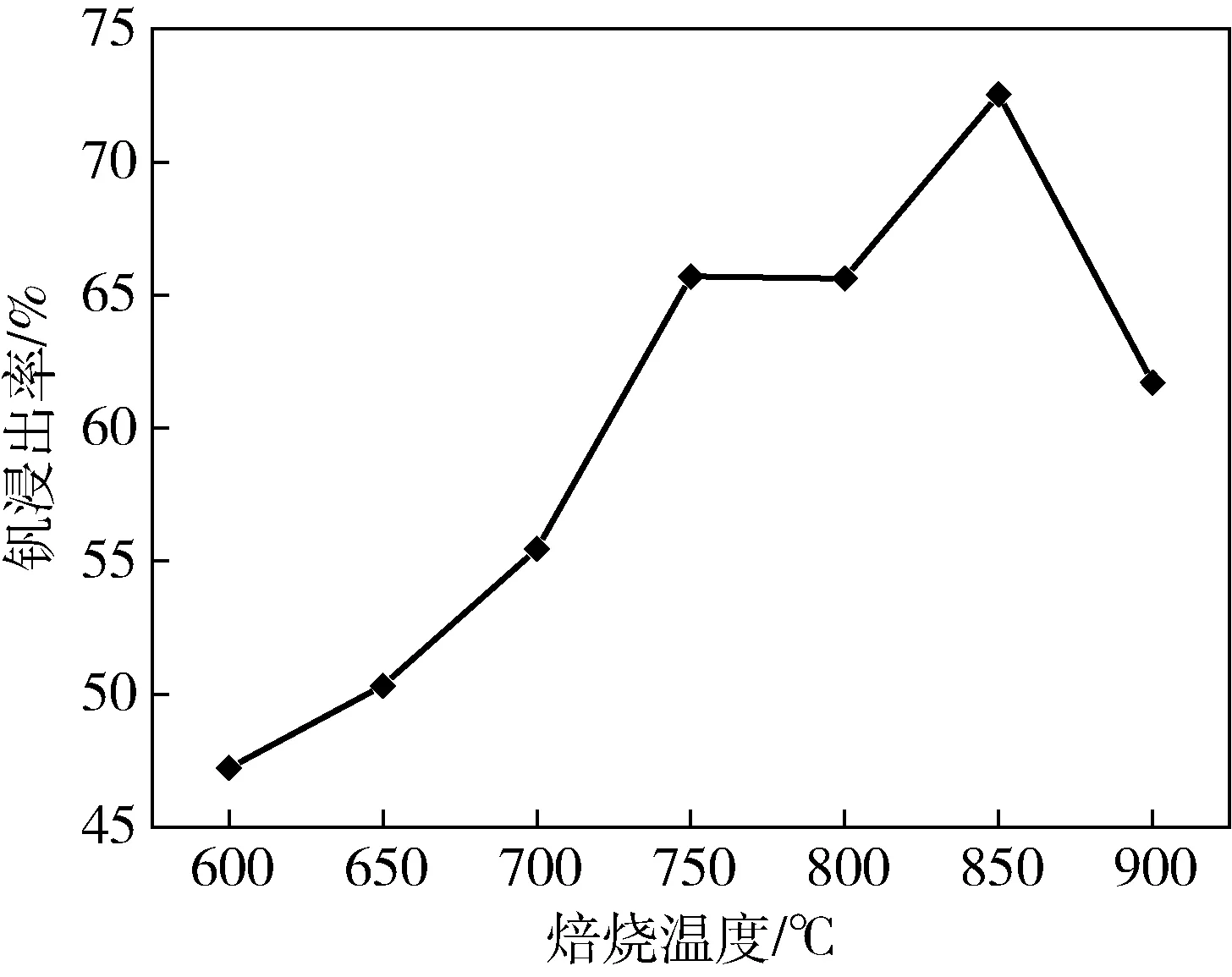

对粒度为-0.15 mm的石煤试样在不同温度下焙烧2 h,在浸出硫酸浓度5%、浸出温度90 ℃、液固比4∶1 mL/g、浸出时间为2 h条件下,考察焙烧温度对钒浸出率的影响,实验结果见图2,不同焙烧温度其钒价态变化的影响见图3。

图2 焙烧温度对钒浸出率的影响

图3 焙烧温度与钒价态分布的关系

从图2结果可以看出,随着焙烧温度的升高,钒的浸出率先上升再下降。低于650 ℃时,钒的浸出率不足50%,温度升至700 ℃后钒的浸出率急剧上升,在850 ℃时钒的浸出率达最大值73%左右,钒的浸出率相比600 ℃提高了20多个百分点;继续升高焙烧温度至900 ℃时,钒浸出率下降到60%左右。实验结果表明,焙烧温度对钒的浸出率有显著影响,过低或过高的焙烧温度都不利于钒的提取。因此,实验确定的适宜焙烧温度为850 ℃。

从图3钒价态分布与焙烧温度关系来看,在焙烧温度650 ℃之前,样品中不同价态钒的含量变化并不明显,说明在此温度范围内钒并未发生明显的氧化,700 ℃后V3+含量下降明显,V4+和V5+含量逐步上升,这与图2的钒浸出率试验结果趋势一致。在850 ℃之后,V3+和V4+相对含量都呈现下降趋势,V5+的相对含量急剧上升,在900 ℃时,样品中V3+的相对含量已经很低,绝大部分是V4+和V5+,说明大量的V3+已氧化为高价的V4+和V5+,而此种情况下钒的浸出率却下降明显。这表明钒的氧化只是钒提取的前提条件,而在焙烧过程中钒转化也是影响钒浸出率的主要因素。通过分析发现,在高温焙烧条件下,钒包裹体的生成是造成钒浸出率急剧降低的主要原因[15]。

2.1.2 焙烧时间的影响

为了确定焙烧时间对钒浸出率的影响,保持焙烧温度850 ℃,对-0.15 mm的石煤试样进行不同焙烧时间条件实验,浸出条件为硫酸浓度5%、浸出温度90 ℃、液固比4∶1 mL/g,浸出时间为2 h,实验结果如图4所示。

图4结果表明,焙烧时间对钒的浸出率影响较为明显。随着焙烧时间的延长,钒浸出率逐渐提高,焙烧40 min后钒浸出率为60%左右,焙烧1.5 h后达68.79%,2 h时达最高值72.37%,进一步增加焙烧时间,钒浸出率略微下降。从结果分析可以判断,焙烧时间过短,钒的氧化和转化不完全,但超过一定的焙烧时间,会导致石煤中一些杂质矿物间发生复杂反应,生成钒包裹体,对钒的浸出造成不利影响[16]。因此,确定适宜的焙烧时间为2 h。

2.2 浸出条件对钒浸出规律的影响

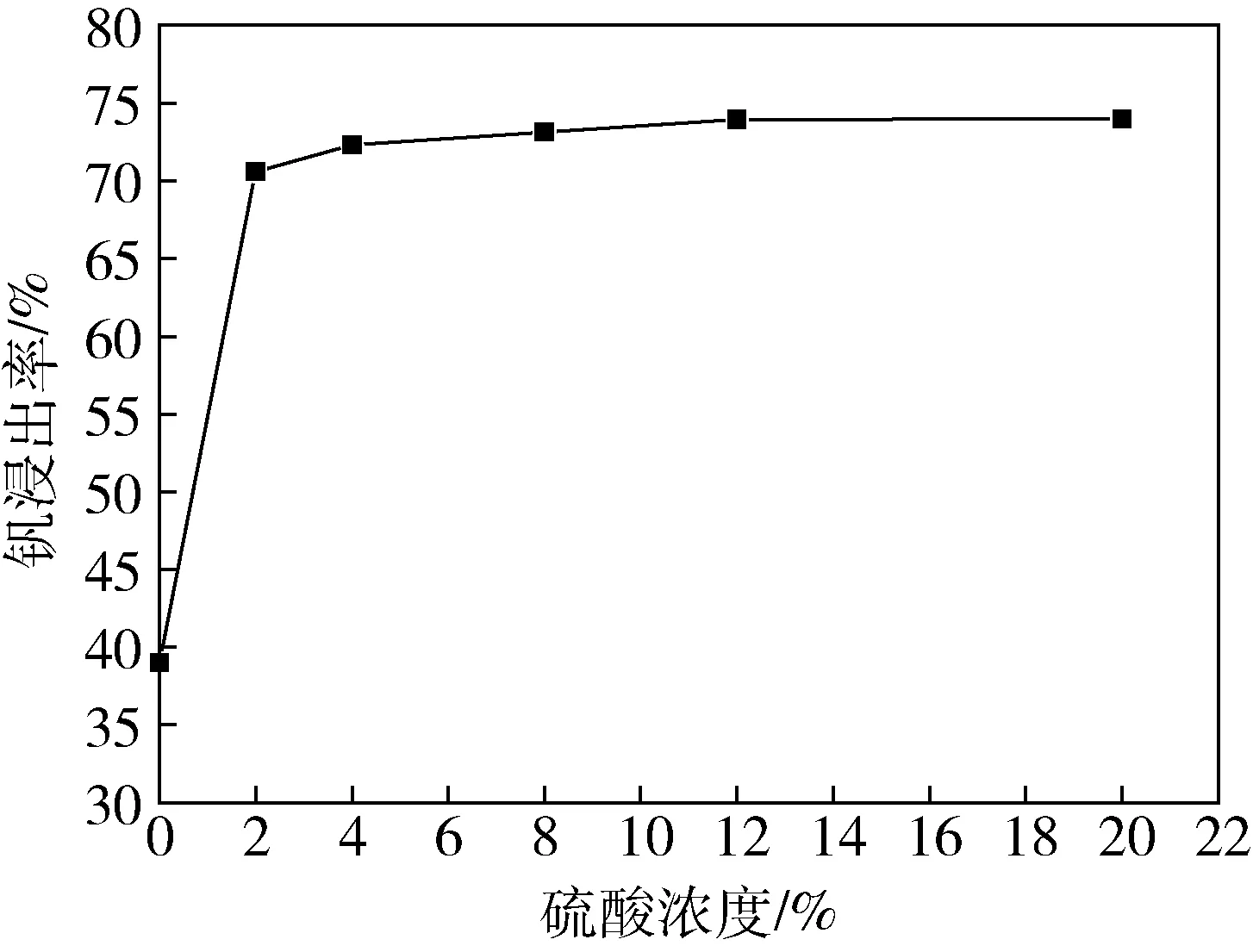

2.2.1 硫酸浓度对钒浸出率的影响

-0.15 mm的石煤原矿在850 ℃温度条件下焙烧2 h;在浸出温度为90 ℃、液固比4∶1 mL/g、浸出时间为2 h条件下,考察不同硫酸浓度对钒浸出率影响。实验结果见图5。

图4 焙烧时间对钒浸出率的影响

图5 硫酸浓度对钒浸出率的影响

图5结果表明,不加硫酸即直接用水溶液浸出,钒浸出率只有40%左右,这部分钒应为焙烧过程中生成的可溶于水的钒酸盐。随着硫酸浓度的升高,钒浸出率呈上升趋势,在硫酸浓度5%时,钒浸出率为72.31%,继续增加硫酸浓度,钒浸出率上升不明显,但会增加杂质离子浸出的可能,对后续钒分离造成不利影响。综合考虑生产成本以及后续的处理工艺,硫酸的浓度确定为5%为宜。

2.2.2 浸出温度对钒浸出率的影响

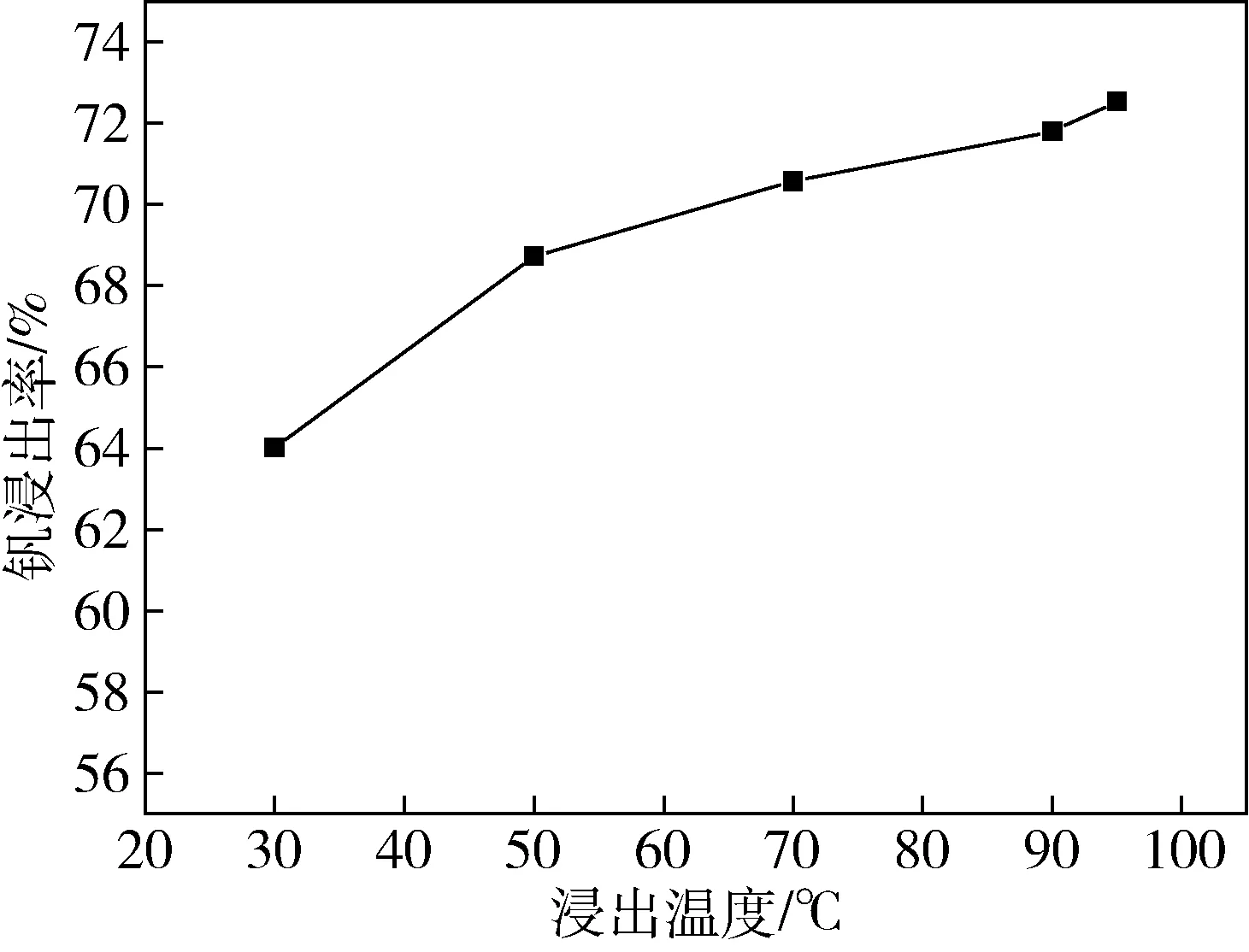

对-0.15 mm的石煤原矿在850 ℃温度条件下焙烧2 h的样品,固定硫酸浓度为5%,液固比为4∶1 mL/g,浸出时间为2 h,考察浸出温度对钒浸出率的影响,实验结果见图6。

图6 浸出温度对钒浸出率的影响

从图6结果可以看出,随着浸出温度的升高,钒浸出率逐渐上升。在30~70 ℃范围内,钒浸出率提高明显,从64%上升至71%左右,提高了7个百分点;在70~95 ℃之间钒浸出率提高了2个百分点左右。这说明浸出温度不但对浸出反应速率和扩散速率有显著影响(由阿伦尼乌斯方程可知),而且也起到了破坏含钒矿物晶体结构的作用。可能原因是随着温度的升高,颗粒积存的能量增多,破坏矿物化学键的能力增强,动能等于或大于活化能的分子数增多,一定时间内钒浸出率也就提高。因此,在设备允许的情况下,反应温度应尽可能提高。在本实验中,当温度升高到90 ℃以上时,钒浸出率增加并不明显,进一步提高温度将增加能耗。综合考虑选择浸出温度90 ℃为宜。

2.2.3 浸出时间对钒浸出率的影响

-0.15 mm的石煤原矿在850 ℃温度条件下焙烧120 min,再将焙烧样品进行酸浸实验,考察浸出时间对钒浸出率的影响。浸出工艺条件固定为:硫酸浓度为5%,液固比为4∶1 mL/g,浸出温度为90 ℃。实验结果见图7。

从图7可以看出,钒浸出率随着时间的增加而逐渐提高,浸出20 min,即有67%的钒被浸出,说明焙烧过程中生成的钒酸盐能很快被水和稀酸浸出。浸出时间从1 h至3 h,钒浸出率变化不大,其浸出率提高不到1个百分点。再延长浸出时间,会增大杂质离子浸出的可能性,影响后续的分离。因此,确定最佳浸出时间为1 h。

2.2.4 液固比对钒浸出率的影响

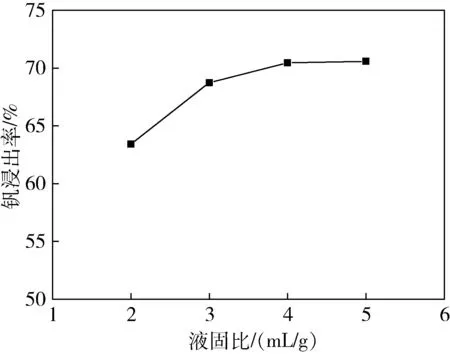

对于焙烧样品,按不同液固比(2∶1、3∶1、4∶1、5∶1) 加入质量浓度为5%的硫酸在90 ℃温度条件下搅拌浸出1 h,考察不同液固比对钒浸出率的影响,实验结果见图8。

从表8结果可以看出,随着液固比的增大,钒浸出率逐渐提高。当液固比为2∶1 mL/g时,钒浸出率仅62%左右,这主要因为液固比较小时,浸出矿浆的黏度增加,增大了浸出剂的扩散阻力,同时也阻碍了钒的扩散,在一定时间范围内造成部分钒未被浸出。从液固比4∶1 mL/g之后,钒浸出率提升不明显。因此,选择合适的液固比为4∶1 mL/g。

2.3 优化条件下钒的浸出与结果分析

对于-0.15 mm的原矿样品,在850 ℃温度下焙烧2 h,焙烧样品在浸出温度90 ℃、液固比4∶1 mL/g、浸出时间1 h条件下,可得钒浸出率为72.53%的技术指标。

为查明钒损失的原因,对优化条件下的浸渣进行扫描电镜分析, SEM图像见图9。由于氟化物助浸剂能破坏白云母、伊利石等含钒矿物的晶体结构,使三价钒得以释放[18],针对焙烧样品进行了添加和不添加氟化钙浸出对比实验,以进一步考察浸渣中是否有含钒伊利石存在,实验条件同最佳综合条件,实验结果见表4。

图7 浸出时间对钒浸出率的影响

图8 液固比对钒浸出率的影响

图9 浸出渣样品的SEM图像

表4 添加和不添加氟化钙焙烧样中钒的浸出结果

从图9可以看出,在浸渣中钒存在的主要形式有三种:图9(a)中蜂窝状的钒“包裹体”物质,图9(b)中近似六边形的含钒“玻璃体”物质和含钒伊利石。

蜂窝状的“包裹体”和近似六边形“玻璃体”是在石煤高温焙烧过程中生成的两种不溶于水和酸的含钒新物质,其中的钒由于被包裹而其难以浸出。

含钒伊利石的存在主要是焙烧未使部分伊利石矿物晶体结构遭到破坏,钒未从伊利石中得以释放和氧化而造成钒难以浸出。这也可从表4结果得到验证,随着氟化钙用量的增加,钒的浸出率逐渐提高,与不加氟化钙相比,在添加4%用量的条件下,钒的浸出率提高了4.22个百分点,这说明在焙烧样品中存在一定量伊利石中钒。但氟化钙的添加并不能使焙烧过程中新生成的含钒物质结构破坏,这部分钒仍未能浸出。

3 结 论

1) 焙烧温度是影响伊利石型石煤钒矿钒浸出率的主要因素,适宜的焙烧温度能有效破坏伊利石矿物晶体结构,并能使释放出来的低价钒氧化成高价态的钒,钒氧化和转化共同作用影响钒的浸出率。

2) 对于-0.15 mm的石煤试样,在850 ℃温度条件下焙烧2 h,焙烧渣在硫酸浓度5%、浸出温度90 ℃、浸出时间1 h、液固比4∶1 mL/g的条件下,钒浸出率可达72.53%。这表明对该伊利石型含钒石煤采用无添加剂焙烧-稀酸浸出提钒工艺是可行的。

3) 浸渣样品的SEM分析结果表明,石煤焙烧过程中新生成的钒包裹体和未遭到晶体结构破坏的含钒伊利石是造成钒损失的主要原因。