粗骨料膏体充填料浆流变特性与管道输送阻力计算

陈 寅,郭利杰,邵亚平,杨 超

(1.新疆喀拉通克矿业有限责任公司,新疆 富蕴 836107; 2.北京矿冶科技集团有限公司,北京 100160)

充填开采法不仅能够有力保障矿山回采的安全性,而且兼具环境保护和提高矿石回收率双重功效,是矿山绿色开采技术体系中的一种典型的技术代表[1-2]。经过几十年的发展,充填技术已由早期的水砂充填、分级尾砂胶结充填发展到全尾砂高浓度充填。由于膏体充填具有不离析、不脱水、充填体质量高等优点,已成为未来充填发展方向,近十年膏体充填在我国得到了快速发展与推广应用[3]。膏体充填料浆管道输送阻力确定是确保膏体充填料浆安全、可靠输送的关键[4]。环管试验是最早,且最为接近工程实际的确定膏体充填料浆管道输送阻力的方法,但该方法试验工程量较大、耗时较长、材料用量多、成本高,一般仅用于大型高难度管道输送系统的现场试验,难以在实验室开展相关试验研究工作[5]。

本文通过理论分析建立了基于流变参数计算粗骨料膏体料浆管道输送阻力的数学模型,并采用美国Brookfield公司的RST-SST型软固体流变仪针对粗骨料膏体料浆开展流变特性试验,测试了粗骨料膏体充填料浆流变参数,结合膏体充填料浆管道输送阻力数学计算模型,计算了膏体充填料浆管道输送阻力,最终确定了管道输送参数。

1 充填骨料基本参数

1.1 充填骨料

矿山周边除大量存在的戈壁集料外,无可用的充填骨料,设计采用戈壁集料作为膏体充填料浆制备的骨料。

1.2 物理参数

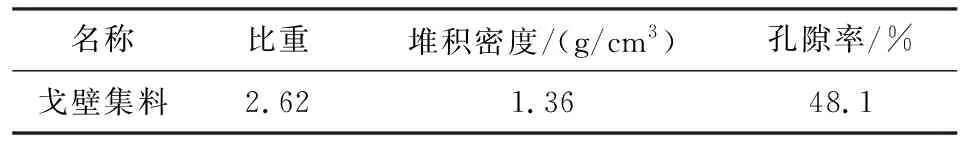

测试戈壁集料物理参数见表1。

1.3 粒径组成

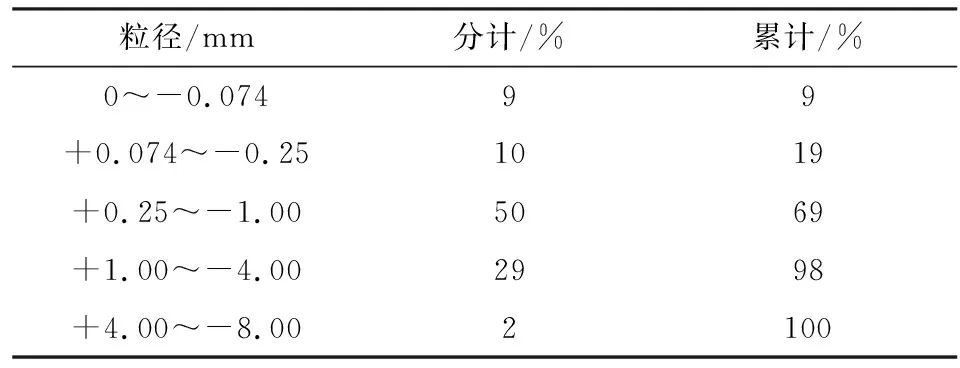

戈壁集料粒级分析结果见表2。

表1 物理参数

表2 粒径组成表

α为颗粒不均匀系数,是骨料中颗粒级配均匀程度的参数,按式(1)计算。

(1)

式中,d10、d60分别为累计含量为10%、60%颗粒能够通过的筛孔直径。

通过计算可知骨料不均匀系数为6.8,属于缺失细颗粒物料。

2 粗骨料膏体料浆流动性及泌水试验

2.1 流动性试验

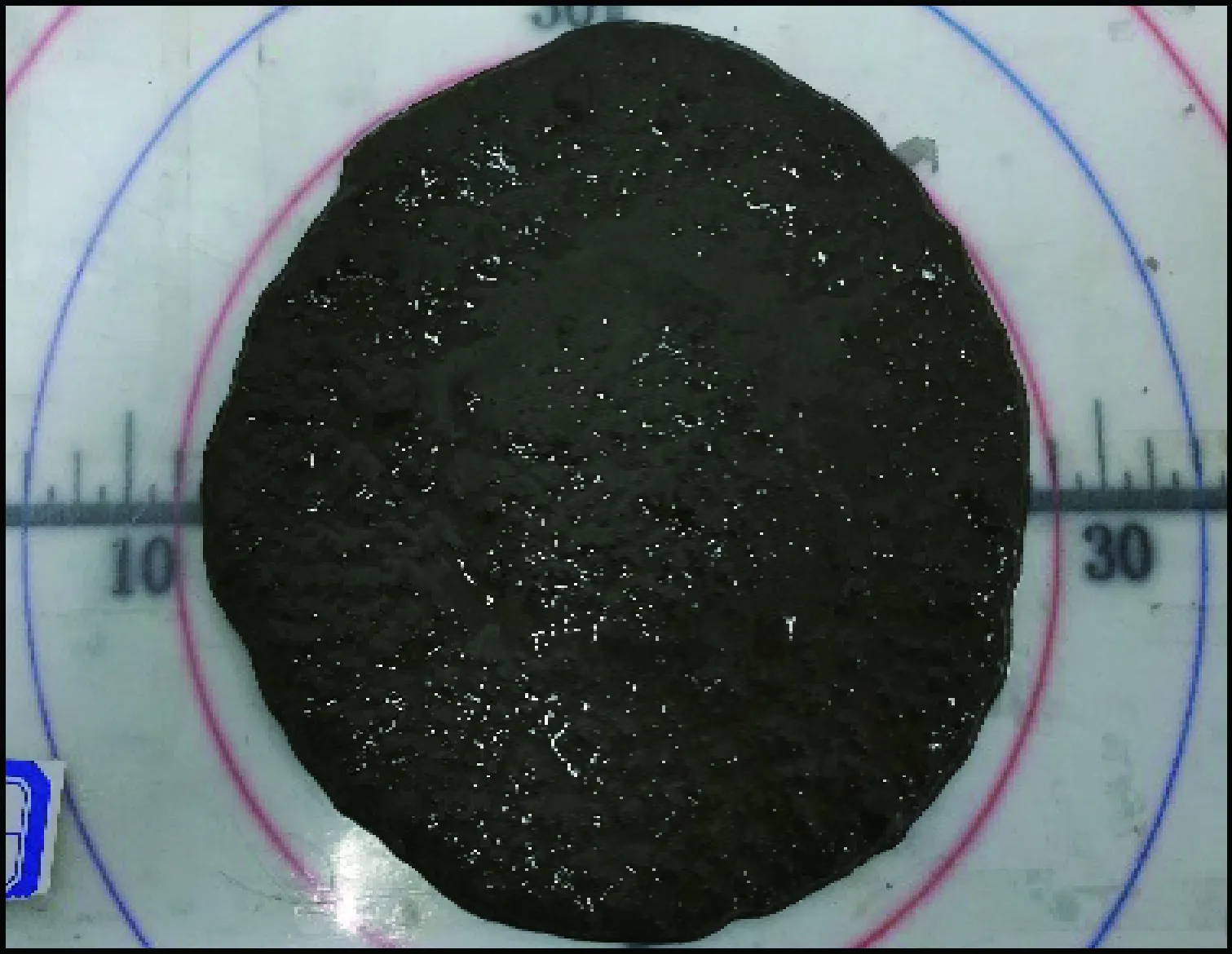

采用“坍落筒法”测试不同浓度、不同灰砂比条件下的粗骨料膏体充填料浆流动性能,通过测试扩散直径反映粗骨料膏体充填料浆的流动特性[6]。试验设计充填料浆质量浓度76%~82%,灰砂比1∶4~1∶12。试验结果见表3,图1和图2为不同参数下料浆扩散状态。

表3结果表明:①在灰砂比相同的条件下,随着料浆质量浓度的增加,料浆的流动性降低;②在相同料浆质量浓度条件下,不同灰砂比的料浆扩散直径差别不大;③料浆质量浓度是影响料浆流动性能的主要因素,当浓度为82%时,料浆的流动性变差,浓度低于78%时料浆易出现分层离析现象。因此,建议输送浓度为80%。

表3 充填料浆扩散度试验结果

图1 80%质量浓度料浆扩散状态

图2 82%质量浓度料浆扩散状态

2.2 水试验

矿山充填工程中不同配比的充填物料,在其自由沉降的过程中,由于水、骨料及胶凝材料的含量不同,会造成混合料浆表面出现不同程度的泌水现象。泌水率(料浆凝固后的泌水量与浆体质量之比)是衡量充填料浆进入采场后脱水量的重要指标,直接影响充填采场脱、滤水装置的设计和充填体的早期强度。根据工程实践经验,结合粗骨料膏体充填特性,一般要求粗骨料膏体充填料浆泌水率不大于3%。为了考察不同浓度及灰砂比条件下各料浆泌水情况,开展泌水率试验。试验设计充填料浆质量浓度76%~82%,灰砂比1∶4~1∶12。试验结果见表4。

表4 充填料浆泌水试验结果

表4试验结果表明:①在料浆质量浓度一定的条件下,泌水率随着灰砂比的减小而增大;②在灰砂比一定的条件下,泌水率随料浆的质量浓度的增大而减小;③充填料浆浓度为80%时,充填料浆泌水率较小,基本无离析分层现象;料浆浓度低于78%时,泌水率较大,且从试验过程中发现,低于此浓度时,出现严重分层离析现象,在输送过程中易发生堵管事故;④从泌水率指标来看,由于充填骨料粒级较粗,推荐适合的输送浓度为80%,灰砂比不应小于1∶10。

3 基于流变参数计算管道输送阻力的数学模型

膏体充填料浆流态属于宾汉(Bingham)体,其流变方程见式(2)[7-8]。

(2)

膏体充填料浆在输送管道中呈整体运动状态,属于一种柱塞状的结构流体,在这种层流条件下,可由白金汉(Buckingham)方程(式(3))求出膏体充填料在管道中的平均流速。

(3)

由式(3)可得式(4)。

(4)

(5)

式(5)整理可得式(6)。

(6)

以上各式中:τw为管壁处切应力,Pa;τ0为初始切应力,Pa;η为塑性黏度系数,Pa·s;D为管道内径,m;v为平均流速,m/s。

在工业应用中,采用测试一定管道长度l两端的压差ΔP,即管流沿程阻力(Δp/l),将管流沿程阻力和管壁单位面积上的流体摩擦阻力联系起来,与管壁切应力相联系考虑,根据管流静力学平衡理论,可得式(7)。

(7)

式(7)整理可得式(8)。

(8)

如果管流沿程阻力(Δp/l)用jm表示,则式(8)可写成式(9)。

(9)

以上各式中:τW为管壁处切应力,Pa;D为管道内径,m;l为两测点间的管道长度,m;ΔP为两测点间的压差,Pa;jm为管流沿程阻力,Pa/m。

联立式(6)和式(9),可得式(10)。

(10)

式中:jm为管流沿程阻力,Pa/m;D为输送管道内径,m;v为输送管道中膏体充填料的平均流速,m/s;τ0为初始切应力,Pa;η为塑性黏度系数,Pa·s。

经过理论推导得出的式(9)为膏体充填料浆管道输送沿程阻力的理论计算数学模型。

4 流变试验

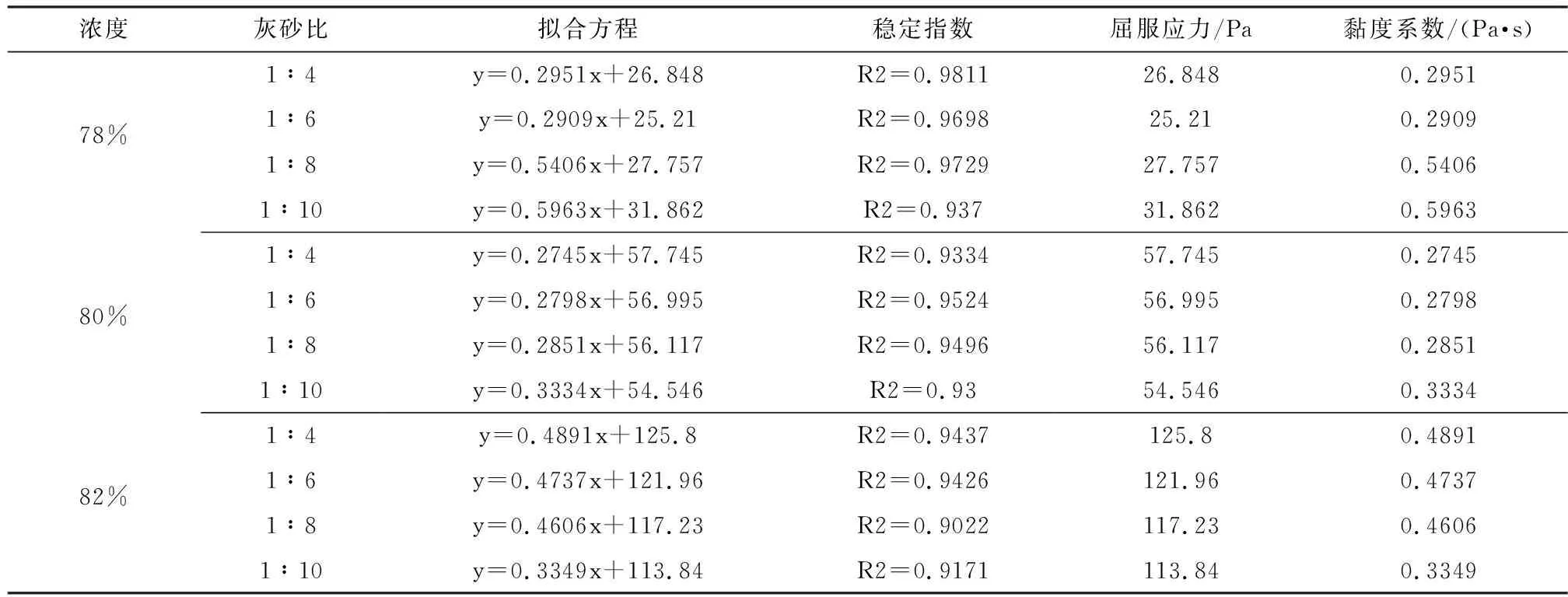

采用RST-SST型软固体流变仪测试了不同浓度、灰砂比条件下的粗骨料膏体料浆剪切应力随剪切速率的变化关系,并拟合流变曲线,最终根据流变曲线判定其流态,并进行流变参数计算[9]。

试验设计充填料浆质量浓度为78%、80%、82%,灰砂比为1∶4、1∶6、1∶8、1∶10。图3和图4为试验拟合的流变曲线,根据流变曲线计算的流变参数见表5。

图3 质量浓度80%、灰砂比1∶4料浆流变曲线

图4 质量浓度80%、灰砂比1∶6料浆流变曲线

试验结果表明:①相同的灰砂比条件下,随着料浆浓度增大,屈服应力τ0增大,浓度从78%升至82%时,屈服应力成倍增长。屈服应力τ0是由浆体内各颗粒之间的附着力和摩擦力产生,是阻止浆体塑性变形的最大应力。由此说明,料浆浓度越大,流动性越差,输送阻力越大。②相同浓度条件下,不同灰砂比的料浆屈服应力变化不大,说明浓度是影响料浆流动性及输送阻力的主要因素。③料浆浓度低于78%时,容易出现分层离析现象,料浆浓度为82%时,屈服应力成倍增加,综合考虑料浆流动性及输送阻力,建议输送浓度为80%。

5 管道输送阻力计算

矿山充填能力为100 m3/h,按照推导的管道输送阻力计算数学模型,结合流变试验测试的流变参数,计算不同管径、不同流速下的管输沿程阻力损失。计算结果见表6。

表5 不同浓度、不同灰砂比充填料浆流变参数

表6 不同条件下膏体料浆管道输送阻力计算

当膏体充填料浆流速过高时,其输送阻力及管道磨损较为严重,当流速过低时,易出现堵管事故。根据输送阻力计算结果及矿山充填能力,结合工程实践经验推荐输送管道内径为0.14~0.15 m,输送流速1.6~1.8 m/s。

6 结 论

1) 本文建立了基于流变参数计算粗骨料膏体料浆管道输送阻力的数学模型,并针对尾矿浆体开展流变特性试验,测试了粗骨料膏体充填料浆流变参数,计算了膏体充填料浆管道输送阻力。

2) 根据粗骨料膏体充填料浆流动性及泌水率试验结果,综合分析推荐充填参数为:充填质量浓度80%、灰砂比1∶4~1∶10、充填流量100 m3/h。

3) 通过流变试验及膏体充填料浆管道输送阻力计算,结合工程实践经验推荐输送管道内径为0.14~0.15 m、输送流速1.6~1.8 m/s,对应管道输送最大输送阻力为3.06 kPa/m。