MEMS传感器制备中的玻璃通孔金属填充工艺设计

石云波,赵思晗,赵永祺,李 飞,焦静静,李志强

(中北大学 电子测试技术重点实验室,太原 030051)

近年来三维(3-D)集成电路和互联堆叠的2.5维(2.5D)集成电路因其低功耗、性能好、功能密度高等优点,被认为是克服摩尔定律局限性最有希望的技术之一[1]。3-D封装就是半导体元件的堆叠,晶片之间采用垂直互联技术[2]。意法半导体已将硅通孔技术引入MEMS器件的制造中,例如,多轴惯性模块、智能传感器等,用垂直短线互联的方式代替传统芯片间引线互联,在降低了产品尺寸的同时实现了更高的集成度,大大提高了产品的性能[3-5]。实现3-D和2.5-D集成电路的集成,关键技术有硅通孔(TSV)工艺、化学机械抛光工艺(CMP)、晶圆键合工艺、电化学沉积工艺(ECD)等,其中硅通孔工艺由于其缩短了芯片间的互联路径,同时具有更薄的封装尺寸,被认为是 3-D集成工艺中的核心技术[6-8],可以广泛应用在MEMS、COMS图像传感器和存储设备等诸多领域。近年来,由于玻璃的热膨胀系数可调、低插入损耗、高电阻率等优点,由硅通孔工艺拓展的玻璃通孔工艺(TGV)已经受到了人们的广泛关注[9]。通孔内的金属填充一直是TGV工艺的难点,2017年K.Demir等人采用薄聚合物层压和化学镀的方式实现了玻璃通孔侧壁上的金属覆盖[10];Yu-Hsiang Tang等人在2016年采用硅做牺牲层,在硅片上溅射金属做种子层,然后通过硅-玻璃键合和电镀工艺实现了玻璃上通孔的金属填充[11],但这两个工艺流程中分别包含了聚合物层压和玻璃减薄工艺,加工过程复杂且成本较高。因此,本文设计了一种基于电化学反应理论的填充工艺,只需要在种子层上做掩膜和两次电镀即可以实现玻璃通孔中金属的快速填充。

1 电镀理论分析

根据法拉第(Farady)的电解定律[12],单位面积上镀层厚度Q可以表示为

其中,M、n、ρ分别为沉积金属的相对原子量、原子价和密度,t为时间,J是电流密度。

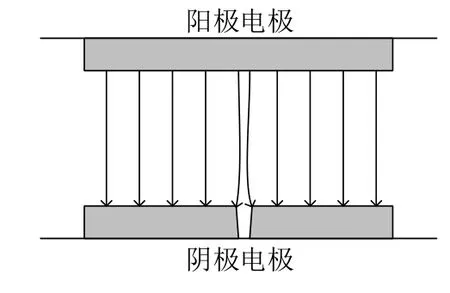

其中,y是阴阳极板的表面距离,U为极板间的电压,σ为电阻率。由式(1)(2)易知电镀时沉积金属层的厚度与电镀的时间和电流密度成正比,电流密度又与两个极板间距成反比。因此,在电化学中,如果电极表面不平整,在凸起的部位或者是边角处就会有较高的电流密度,从而形成更厚的沉积层,如图1所示[13]。

图1 电极表面不平整时电流密度分布Fig.1 Current density distribution when electrode surface is not smooth

在水溶液体系的电解液中,电流的大小可以通过溶液电阻 Re、阴阳极的极化电阻 RP和加在装载电解液的镀槽上的电压E来判断[14],如公式(3)所示:

其中,溶液电阻 Re取决于电镀溶液的组成情况和极间距离,当阴极电极表面不平整时电解液中阴-阳极距离差异会导致溶液电阻的阻值不同,凹处的溶液电阻大于凸起处的电阻,同样凹处的电流将会变小,金属的沉积速度变慢;极化电阻 RP是由于电化学反应速度缓慢而产生的,由式(3)可知,极化电阻 RP的增大可以缩减凹槽内外电流大小的差值,形成更致密的电镀层。

由以上分析可知,在带通孔基片的一侧溅射种子层进行电镀,通孔可以改变周遭电流的流向,电流密度少量增加,改变了沉积层的生长方向和生长速率,但由于通孔直径较大,填满金属需要的时间很长,会造成成本过高、生长在玻璃表面过厚的电镀层难以去除等问题。电流分布可由图2表示。

图2 阴极电极通孔的电流密度分布Fig.2 Current density distribution of cathode electrode with through via

将光刻胶覆盖在阴极玻璃基片上通孔外侧大面积种子层沉积的区域,即可大大提高通孔周边的电流密度,如图3所示。在减少电镀时间、节约成本的同时解决了基片上形成过厚的种子层而造成金属刻蚀困难的问题。

图3 带掩模时通孔周围电流密度分布Fig.3 Current density distribution around the through via with mask

2 工艺流程设计

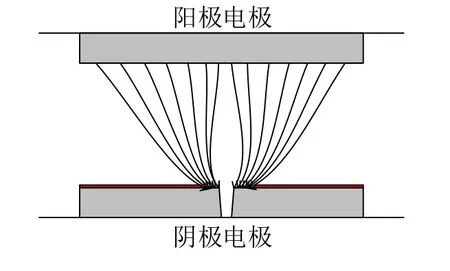

设计中采用的主要工艺是铜的电镀,根据电解原理,在导电层表面进行金属的沉积之前要在电镀的位置溅射种子层。整体工艺流程如图4所示。

图4 玻璃通孔(TGV)填充工艺Fig.4 Filling process of through glass vias

首先,进行备片,对玻璃基片进行常规清洗;然后,采用紫外纳秒激光对玻璃基片进行烧灼打孔,用98%的浓硫酸与30%的双氧水(体积比是7︰3)清洗玻璃片去除激光打孔过程中玻璃融化溅射的杂质;随后,依次溅射粘附层Cr和种子层Cu,并在种子层上匀胶进行光刻图形化处理,在种子层上电镀铜直至将孔的入口处填满,去掉掩膜用的光刻胶,重新在电镀层上匀一层胶,最后,以孔口处的电镀铜为种子层再次电镀,直至通孔完全填充。

3 实 验

3.1 激光打孔和磁控溅射

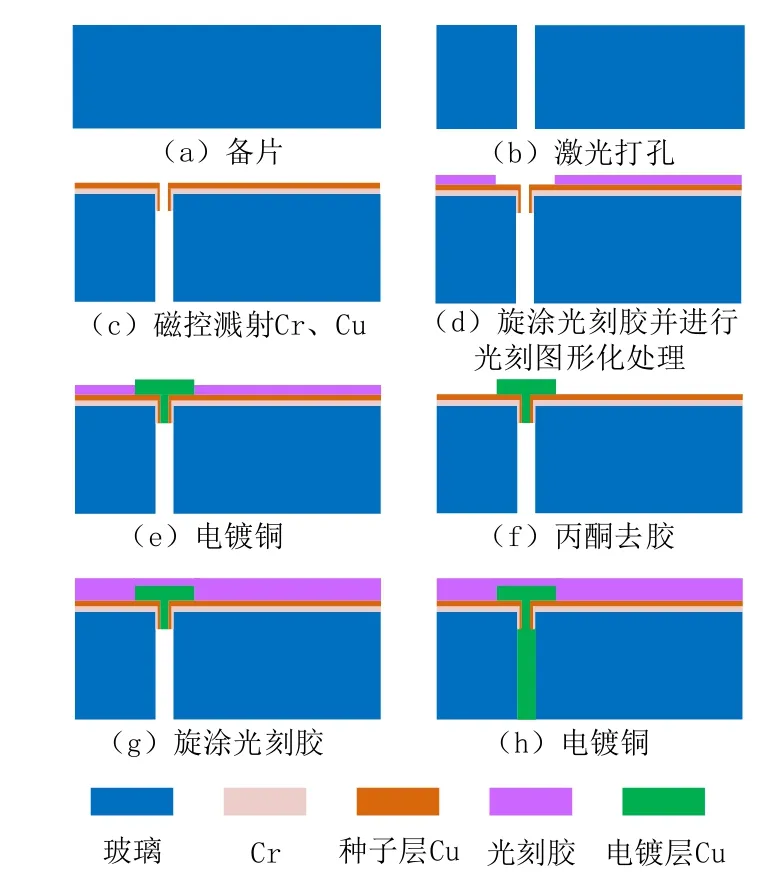

本次实验首先对激光打孔和溅射金属这两个工艺的先后顺序进行了分析,以观察激光刻蚀玻璃通孔的表面形貌,两种不同先后顺序的刻蚀结果如图5所示。

从图5中可明显看出,先打孔时金属在玻璃表面的覆盖平整度优于先溅射时的平整度,这是由于紫外激光刻蚀过程中会释放热量,高温熔融的金属包裹住部分飞溅的融化玻璃,一起沉积在基片表面。而先打孔后溅射工艺形貌良好,金属表面平整,有利于通孔入口的填充。故本实验的第一步工艺是在裸玻璃片上进行激光打孔,然后用磁控溅射机依次溅射金属Cr和Cu。

图5 调整顺序后的激光打孔效果图Fig.5 Effect of laser drilling after the sequence is adjusted

3.2 电镀铜

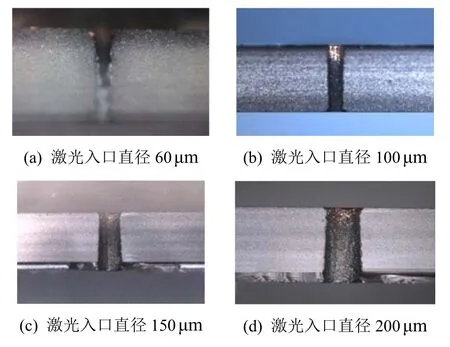

降低成本是 TGV技术研究和探索的重要目标之一,因此进行电镀的时间不宜过长;另外电流增大会加快金属层沉积的速率,使得电镀后形貌变差,导致电镀层的致密性不好[15],最终造成后续工艺的真空度受损或是通孔无法导电。综上所述,在同一玻璃片上选取 4 个激光入口直径分别为 60 μm、100 μm、150 μm和200 μm的孔,进行磁控溅射,溅射完成后利用划片机划开,观察孔内壁的形貌,如图6所示。通过观察确定最优的玻璃通孔直径。

从图 6中可以看出,激光打孔的垂直度很高[16],经测量其垂直度约88.7°,溅射的金属在不同直径的玻璃孔内壁上都有部分淀积。当入口直径为60 μm时,通孔如图 6(a)所示,孔底未完全穿通;入口直径大于100 μm 时,如图6(b)、6(c)和 6(d)所示,玻璃完全穿通。

图6 磁控溅射后孔的内壁形貌Fig.6 Morphology of the inner wall of pores after magnetron sputtering

将打透的玻璃孔溅射完成后进行电镀,采用挂镀的方式,通过计算溅射金属层的面积,设置电流为25 mA/cm2,电压为0.3 V,电镀时间为45 min。随后观察不同直径的玻璃孔在入口处形貌,如图7所示。图7(a)中显示激光打孔的入口直径为100 μm时,电镀45 min之后孔口已经封住,并且有一定的垂直生长;而图7(b)和 7(c)显示入口直径为 150 μm 和 200 μm 的玻璃通孔在45 min电镀后孔口未被填满。通过多次实验得到通孔直径与电镀填充完全的时间关系,如表1所示。

图7 不同入口直径的孔电镀铜后的形貌Fig.7 Morphology of copper electroplated holes with different inlet diameters

表1 不同孔径通孔的封口和电镀时间的关系Tab.1 Relationship between the sealing and electroplating time of through holes with different pore sizes

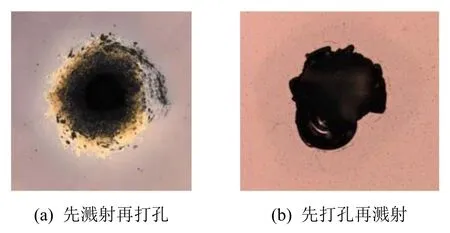

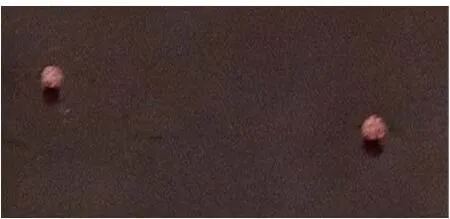

增加电镀的时间会加大工艺成本,因此,选取激光入口直径100 μm的通孔进行第二步电镀工艺,在玻璃溅射金属的一侧加上掩膜,确保第二步电镀时铜只能在通孔内垂直生长。为了方便测试,增加了电镀的时间,使金属铜长到通孔的外面,最终从玻璃的下表面观察到通孔形貌,如图8所示。

图8 第二次电镀后从通孔中长出的金属Fig.8 The metal that grows out of a through hole after the second electroplating

4 导电性测试

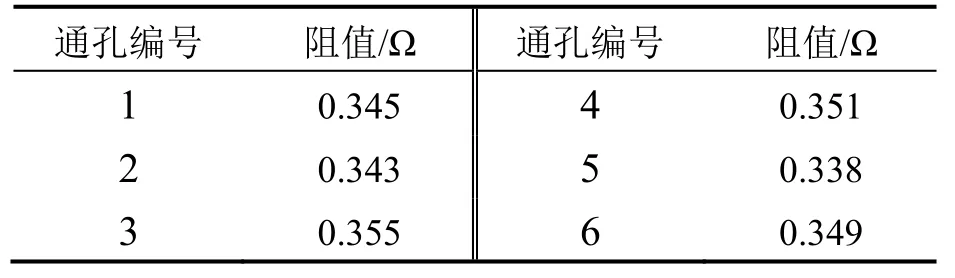

为了验证电镀之后玻璃通孔是否具有导电性能,采用数字万用表(Agilent4001A)对通孔两侧金属的通断进行测式,测量过程如图 9所示。结果显示通孔导电性良好;为检验通孔的一致性,利用数字万用表测量每个通孔的阻值,测试结果如表2所示,结果表明通孔间的电阻均约为0.347 Ω,最大误差不超过2.59%。

图9 用数字万用表测电阻Fig.9 Resistance measured with a digital multi-meter

表2 通孔电阻大小Tab.2 Resistance size of the through hole

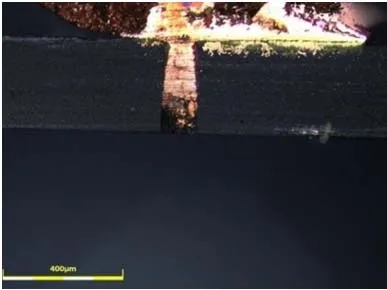

最后,利用划片机(DISCO)将测试后的通孔划开,在扫描电子显微镜下观察填充金属后通孔形貌,如图10所示,可以看出金属致密性良好。为保证实验的一致性,所有通孔均是在同一片玻璃片上制备。对200 μm直径的通孔封口,由于电镀时间过长,通孔上表面有较厚的电镀层沉积。通孔下方存在金属凸点,在划片过程中造成部分金属缺失。这些问题均可通过控制电镀时间以及抛光工艺得到改善。

图10 电镀后通孔形貌Fig.10 Morphology of through via after electroplating

5 结 论

本文设计了一种新型的玻璃穿透导线制备工艺,并通过试验验证了其可行性,在试验中对比了激光打孔和磁控溅射的先后顺序对玻璃表面形貌的影响以及不同直径的通孔对电镀时间的影响。结果表明,300 μm 厚的玻璃最优通孔直径为 100 μm,两次电镀后通孔内填充金属致密均匀、形貌良好,孔间电阻约为0.347 Ω,最大误差为2.59%。这一方法有效地减少了工艺步骤,降低了加工成本。在实现低成本、批量化的MEMS传感器晶圆级真空封装中,该方法具有很好的应用价值。