动车组制动系统箱体类部件轻量化设计方法

李邦国

(中国铁道科学研究院集团有限公司 机车车辆研究所,北京 100081)

尽可能减轻高速动车组的重量,可以节约牵引能耗和费用,尤其是减轻车体、车内设备以及走行部的重量,可有效减小轮轨间的动力作用,减小振动和噪声[1]。

原则上讲,减轻重量的方式有很多种,但实际应用时主要有2种方式,一种是通过改变零件的结构来实现,另一种是选用替代材料来实现。轻量化的主要趋势是大量应用新材料[2]。文献[3]表明,通过采用轻质材料可将白车身重量减轻50%。文献[4]显示,用铝、镁、玻璃纤维增强塑料和碳纤维增强塑料替代传统的钢材最大可将结构的重量减轻67%。文献[5—6]提出了1种评价材料替代对轻量化影响的方法,但是该方法的计算效率低,并且不容易保证计算精度。在动车组领域,目前世界各大轨道交通生产商都将铝合金材料的应用作为重要的发展方向,“以铝代钢”是构件减重的重要措施之一[7-8]。然而这些研究重点都集中在车体方面,研究车体型材厚度的变化对频率、质量、抗弯刚度、抗扭刚度的影响等[9]。制动部件与车辆其他一些零部件一样,面临轻量化的要求。然而由于制动系统大部分部件均为车下安装设备,涉及行车安全,其技术要求与车体不同,需要有针对性地进行研究。因此在动车组制动系统材料替代轻量化设计过程中,如何通过调整新结构的结构尺寸或形状以保证新结构的关键特性不低于原结构,是需要重点解决的问题。采用铝合金材料后,焊接结构传力焊缝的抗疲劳能力明显低于构成母材[10],在结构设计时需要重点考虑。

本文首先从理论上给出动车组制动系统箱体类部件板材厚度变化与结构固有频率的关系,基于理论分析提出了以铝合金箱体的刚度与原来碳钢箱体的刚度相当为目标,通过获取箱体结构的固有频率确定铝合金箱体各部分板材厚度的方法,解决了材料替代轻量化设计中如何确定新结构板材厚度的问题。使用该方法提出铝合金制动控制箱体的设计方案,并对铝合金箱体进行了静强度分析验证、疲劳强度分析验证以及试验验证,完成了箱体轻量化设计及验证。

1 箱体类部件板材厚度与固有频率的关系

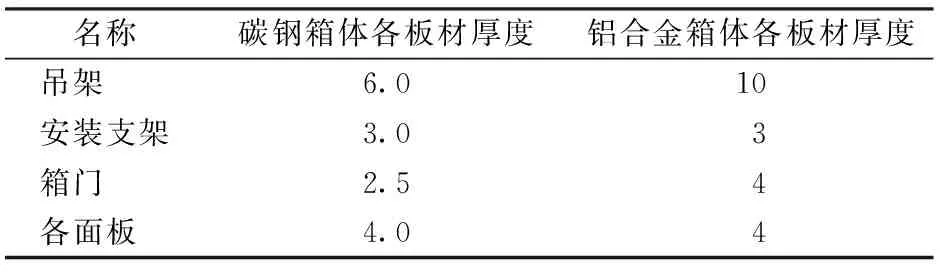

假设单一连续箱体结构的初始有限元模型的自由度为n,其质量矩阵与刚度矩阵分别为M0和K0,板材厚度变化导致的箱体质量矩阵和刚度矩阵的改变为ΔM和ΔK,变化后的质量矩阵与刚度矩阵分别为M和K,满足以下关系式。

(1)

将箱体的质量矩阵和刚度矩阵分为与板材厚度局部无关的M1和K1,以及与板材厚度局部相关的M2和K2,可得

(2)

将M2和K2以箱体类结构各面板材的厚度dik(i=1,2,…,6;k=1,2,…,n,i为箱体类结构的6个面,k为质点数)为变量展开为1阶泰勒级数,可得

(3)

式中:M02和K02分别为M2和K2的初始质量矩阵和初始刚度矩阵;Δdik为板材的厚度变化。

因M1和K1与板材的厚度dik局部无关,由式(1)—式(3)可得

(4)

设箱体的前m阶固有频率为ωp、归一化振型为φp(p=1,2,…,m), 根据振型的正交性有

(5)

式中:φj为第j阶振型。

板材厚度变化后箱体的质量和刚度应满足上述正交条件。将式(4)代入式(5)得

(6)

由式(6)可得箱体固有频率和板材厚度的关系为

(7)

2 有限元仿真轻量化设计

传统的结构设计通常基于静强度的准则判断设计是否满足要求,对于高速运行的动车组而言,需要用结构动力特性进行判断。结构模态参数是决定结构动力特性的主要参数,利用有限元法可以计算车辆结构模态参数,为车辆结构优化设计提供依据[11]。固有频率是结构模态的重要参数,为了实现箱体设计的轻量化,采用铝合金材质代替钢材质,借助成熟的有限元软件进行箱体模型的离散化和计算求解。

2.1 制动控制箱体的结构形式

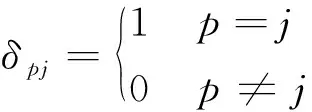

以制动控制箱体为例,箱体各组成部分由不同厚度的板材焊接而成,其结构形式如图1所示。由图1可见:该箱体主要由吊架、上下面板、左右面板、后面板、箱盖以及内部的安装支架组成。因为箱盖不是承载部分,为了清楚地表达箱体的结构,在图中没有将箱盖示出。

图1 制动控制箱体结构形式

2.2 制动控制装置有限元模型的建立

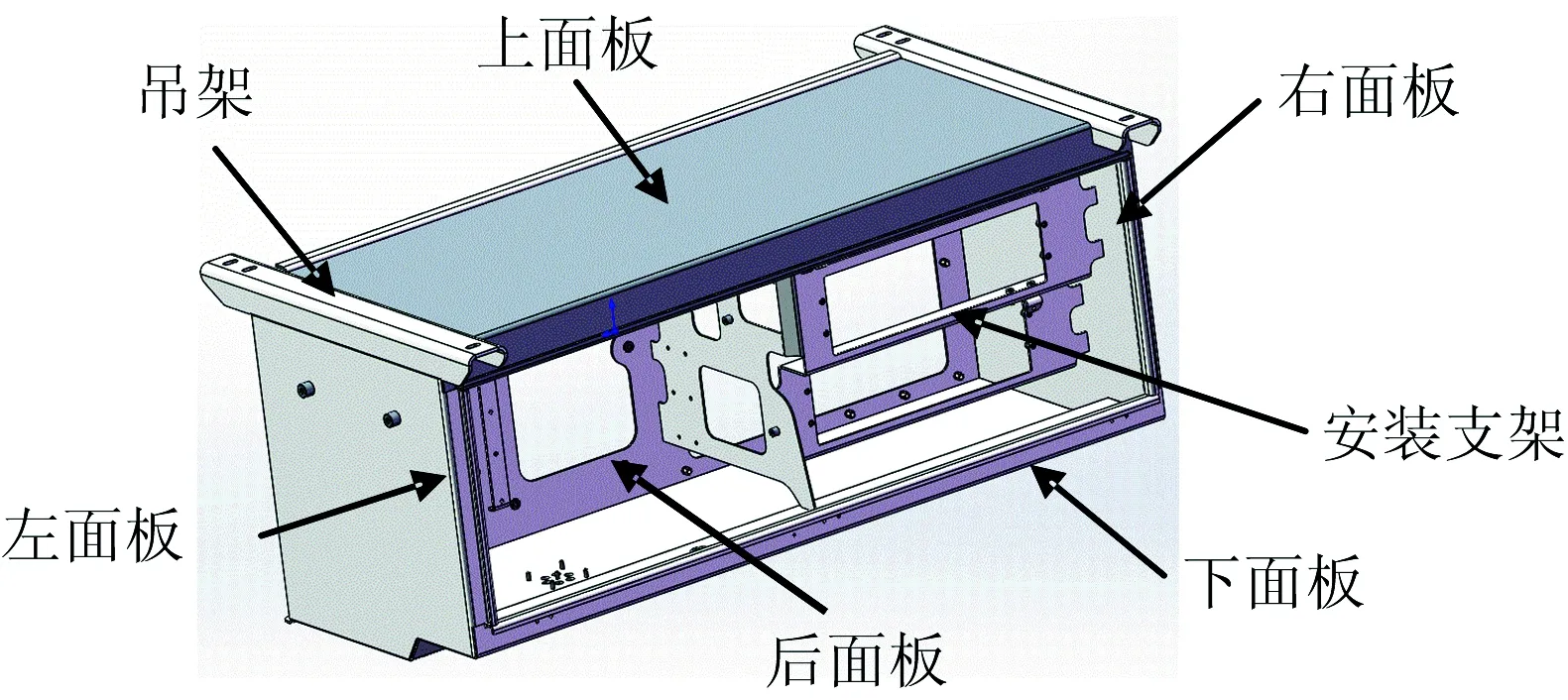

箱体为板材,板材的厚度与长度和宽度相比小得多,因此在有限元建模时采用壳单元。在实际运用中,箱体内部安装有功能模块,通过螺栓固定在箱体上,各功能模块连同箱体被称为制动控制装置。在动车组上制动控制装置接受指令实现制动控制的功能。各功能模块是箱体的负载,在此使用质量点单元模拟功能模块。对箱体进行有限元网格划分,并建立制动控制装置的有限元模型,如图2所示。通过刚体连接约束制动控制箱的两侧吊架上6个吊装孔周围节点的6个自由度,该模型共有154 121个单元,157 339个节点。

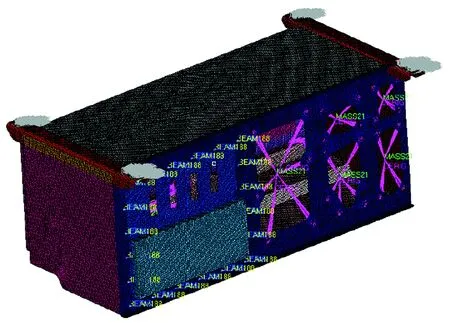

2.3 材料替代设计

使用有限元分析软件对制动控制装置进行模态分析,采用Block Lanczos模态提取方法[12]。对于自由度为n的系统,理论上存在n阶模态,但是对运动起主导作用的只是前面的几阶模态,此处计算前3阶模态。振型是结构系统的一种固有特性,它与固有频率相对应,是结构质量分布、刚度分布的综合表现,通过振型可以有效地判断结构的质量、刚度分布,以及边界约束条件。通过计算得到制动控制装置的固有频率和振型,其中当铝合金(材料牌号:5083)箱体板材的厚度满足表1时,使用碳钢箱体的制动控制装置与使用铝合金箱体的制动控制装置前3阶固有频率的大小相当,对比结果见表2。

图2 制动控制装置有限元模型

表1 碳钢箱体和铝合金箱体各组成板材的厚度cm

表2 制动控制装置固有频率的对比 Hz

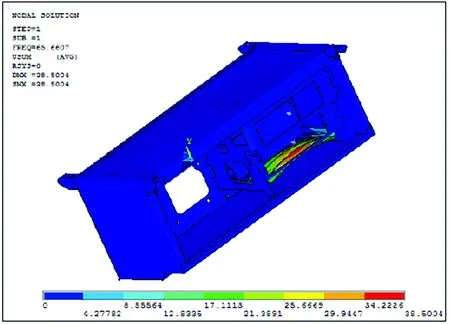

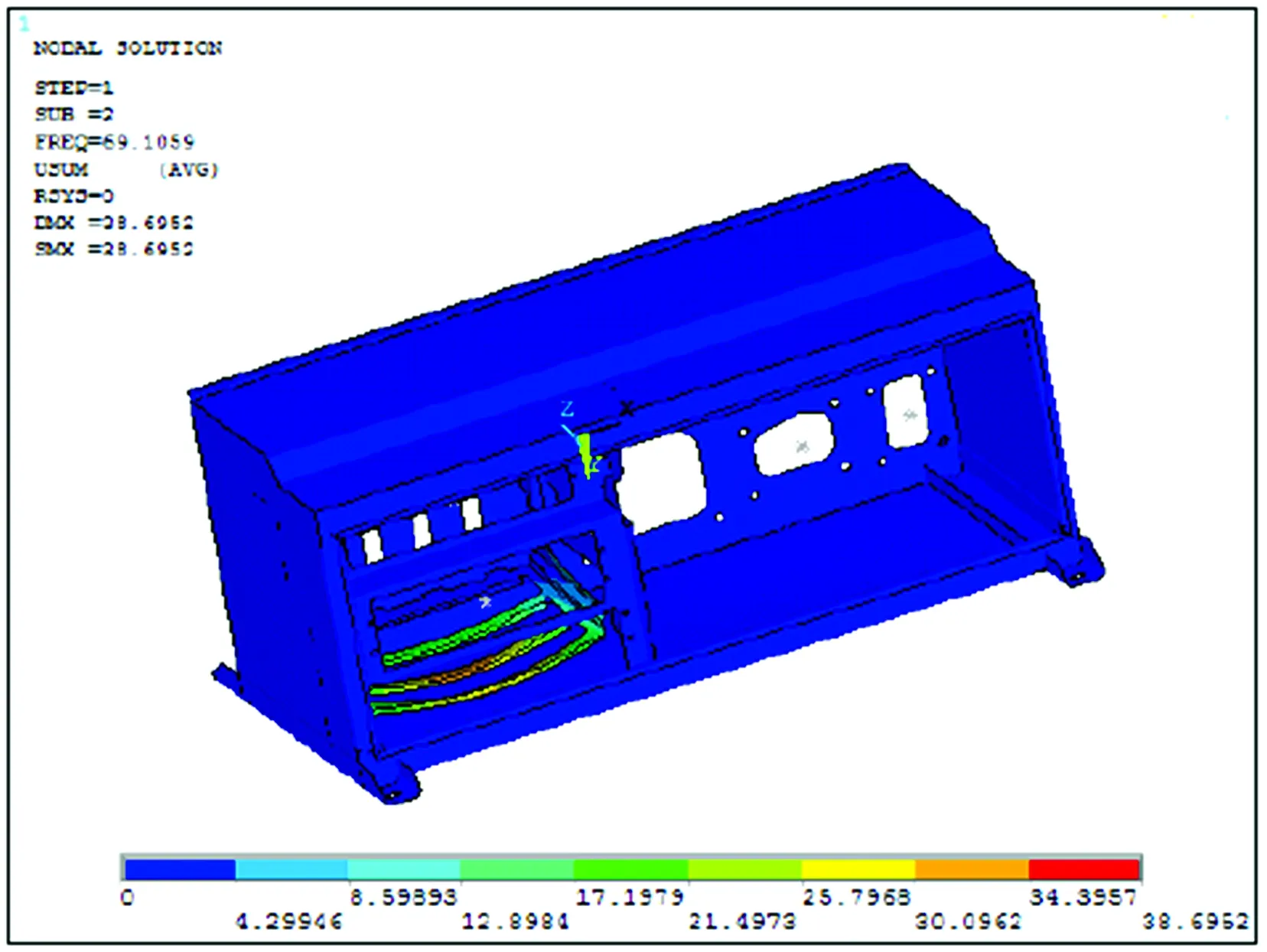

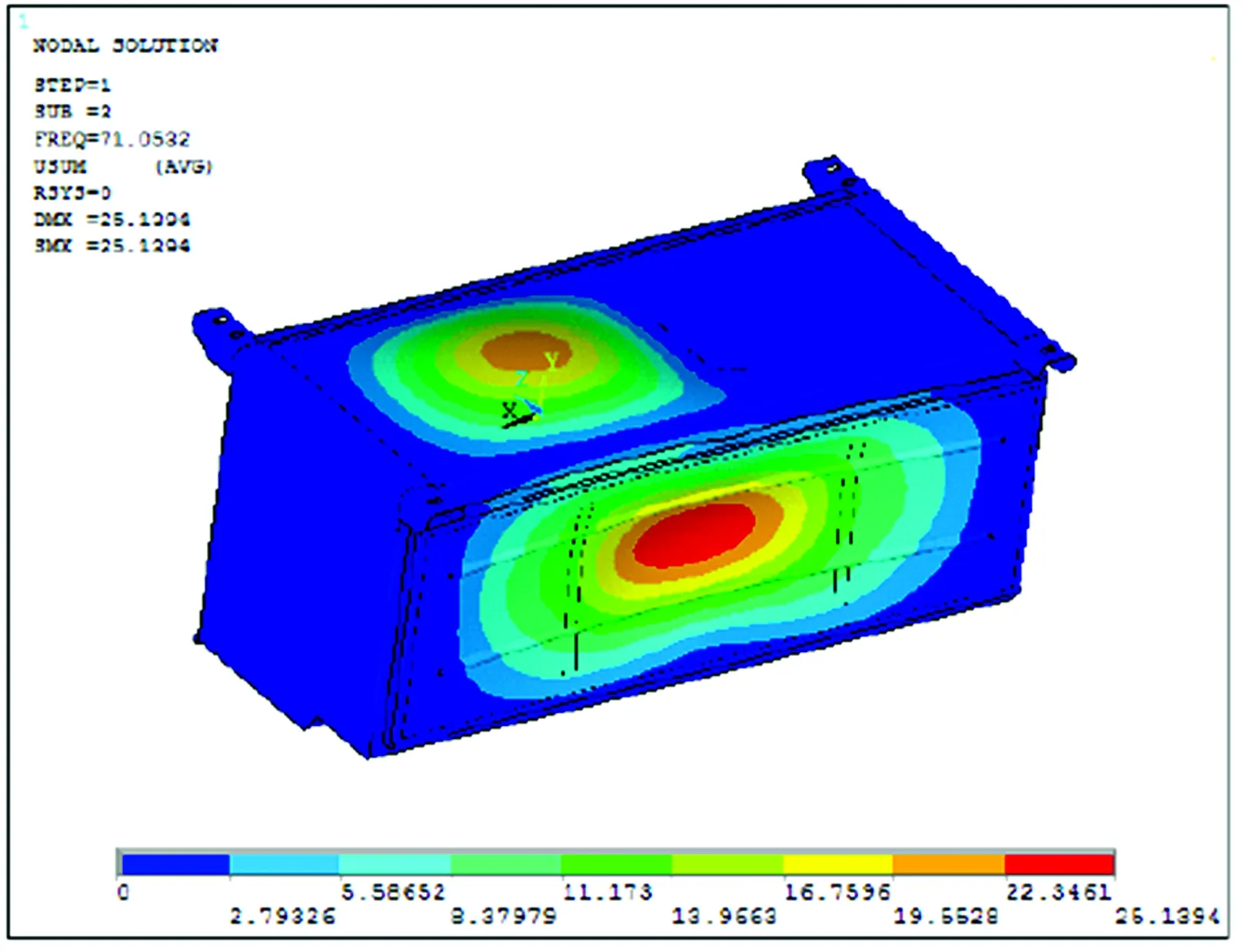

前3阶固有频率对应的振型分别如图3、图4以及图5所示。1阶振型为安装支架底板的上下振动;2阶振型为安装支架顶板的上下振动;3阶振型为箱盖的前后振动。通过前3阶振型获得箱体结构的质量、刚度分布,确认边界约束施加正确。

图3 1阶振型

图4 2阶振型

图5 3阶振型

按照表1得到铝合金箱体的设计重量为53.4 kg,而碳钢箱体的设计重量为131 kg。与碳钢箱体相比,铝合金箱体的重量减轻77.6 kg,减轻了59%,实现了减重的目标。

3 设计验证

确定铝合金箱体各部分板材厚度后,完成箱体的材料替代轻量化设计,接下来从仿真分析和试验2个层面对铝合金制动控制箱体的设计方案进行验证。大量研究表明,铁道车辆部件的破坏形式多为随机载荷作用所引起的疲劳破坏[13],因此保证结构的疲劳可靠性尤为重要。

3.1 仿真分析

1)静强度分析

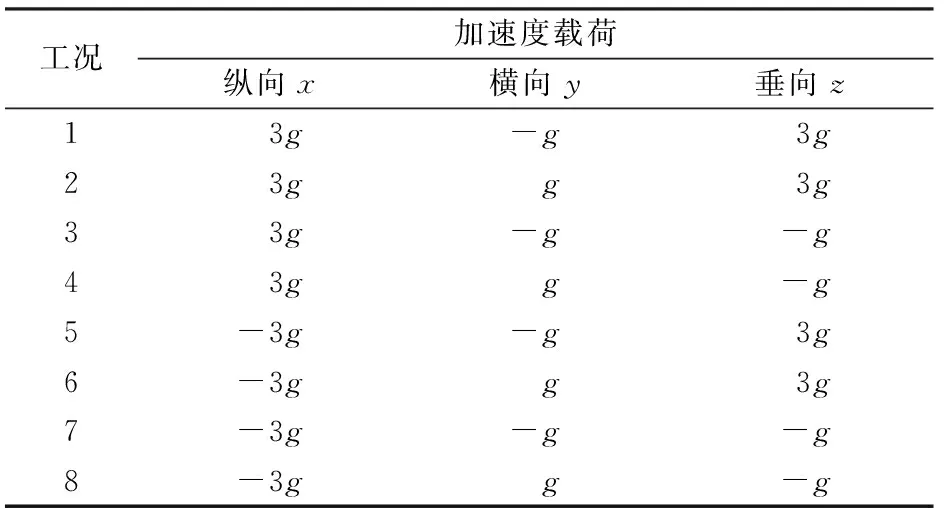

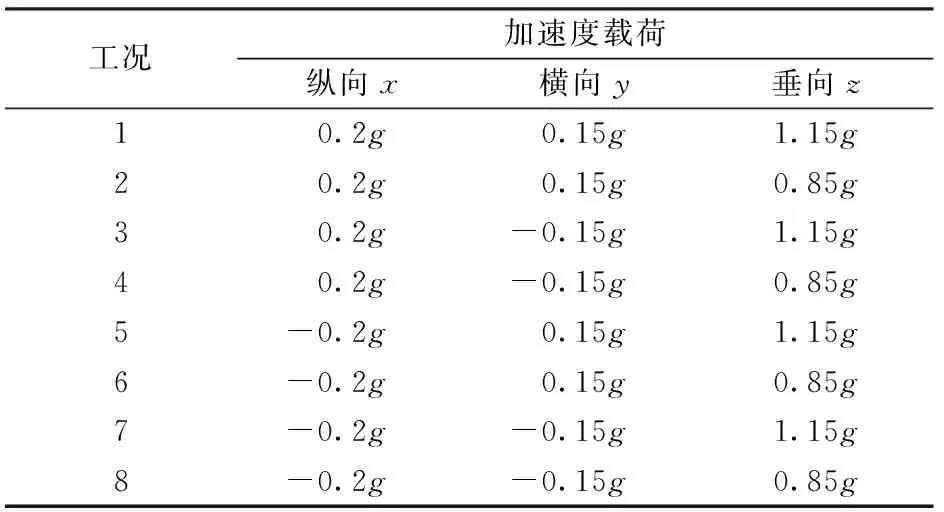

为了验证铝合金箱体的静强度,按照标准EN12663-1—2010《铁路应用 铁道车辆车体的结构要求》的规定,在纵向、横向和垂向3个方向上分别加载,共计8种工况,见表3。表中:g为重力加速度。

表3 静强度分析加载工况

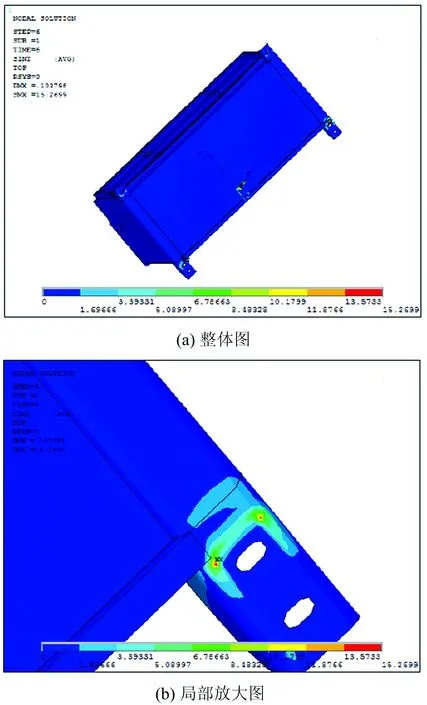

经仿真计算,8种工况中最大应力出现在吊架安装孔附近,为47.4 MPa,如图6所示。最大应力远小于材料的屈服强度,因此铝合金箱体具有较高的强度储备。

图6 静强度最大计算应力及其位置

2)疲劳强度分析

由于铝合金的疲劳强度远低于碳钢,因此需要对铝合金箱体的疲劳特性进行评估。

按照标准EN12663-1—2010《铁路应用 铁道车辆车体的结构要求》的规定,疲劳评估方法主要有2种:一种是疲劳极限法,即无限寿命设计法,比较构件的名义应力范围和S—N曲线的给定应力循环次数下的许用名义应力范围;另一种是疲劳累计损伤法(Miner准则),即有限寿命设计法,比较焊接结构已发生的损伤程度与结构可接受的损伤程度。在疲劳强度仿真分析中施加的是恒幅载荷,因此采用疲劳极限法进行疲劳强度的评估。疲劳强度设计值按国际焊接学会(IIW)发布的《焊接接头及部件疲劳设计的建议(Recommendations for Fatigue Design of Welded Joints and Components)》的规定执行。对于5系铝合金材质,对接焊缝疲劳强度设计值为36 MPa,角焊缝疲劳强度设计值为25 MPa,因母材疲劳强度高于焊缝疲劳强度,因此以焊缝疲劳强度设计值进行校核且以最薄弱焊缝即角焊缝的疲劳强度设计值25 MPa进行校核。

按照标准EN12663-1—2010《铁路应用 铁道车辆车体的结构要求》中的规定,在纵向、横向和垂向3个方向上分别加载,共计8种工况,见表4。

表4 疲劳强度分析加载工况

经仿真计算可知,8种工况中最大应力出现吊架安装孔附近,如图7所示,为15.3 MPa。

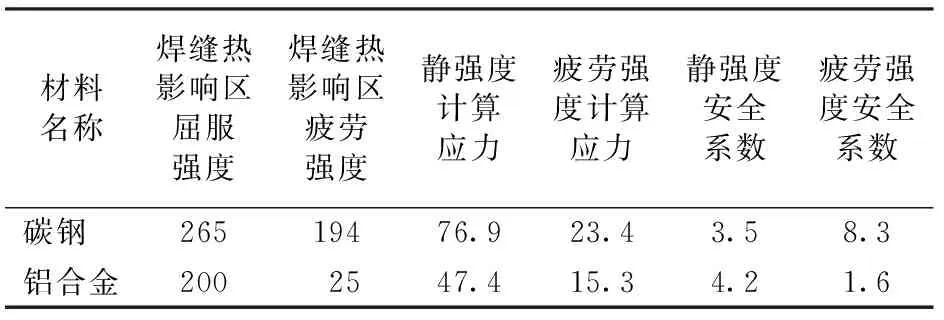

3)安全系数

将静强度分析和疲劳强度分析结果进行整理并计算出安全系数,结果见表5。

表5 箱体强度计算结果 MPa

由表5可知,与碳钢箱体比,铝合金箱体的静强度安全系数从3.5提高到4.2,疲劳强度安全系数从8.3降到了1.6,说明铝合金箱体在静强度上优于原来碳钢箱体、在疲劳强度上低于碳钢箱体。虽然铝合金箱体焊缝热影响区的疲劳强度安全系数为1.6,但是仍然满足标准EN12663-1—2010《铁路应用 铁道车辆车体的结构要求》的规定,为了保证结构长期装车使用的安全性,进一步通过试验验证。

图7 疲劳强度最大计算应力及位置

3.2 疲劳试验验证

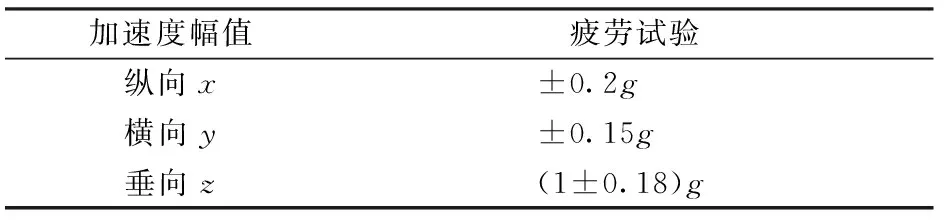

按标准EN12663-1—2010《铁路应用 铁道车辆车体的结构要求》的规定进行加载,加速度载荷见表6,疲劳试验采用正弦等幅振动的方式,加载频率取20 Hz,共计1 000万次循环。

表6 加速度载荷

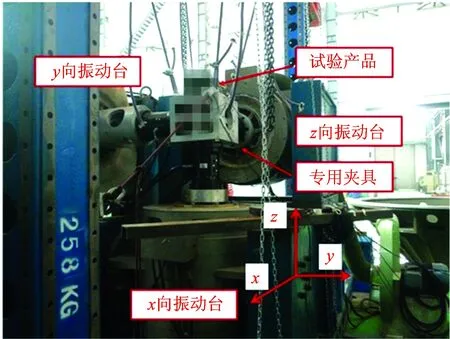

按照标准EN12663-1—2010《铁路应用 铁道车辆车体的结构要求》的规定进行试验,三维振动试验台如图8所示。该试验台实现了多个振动台之间的机械解耦,能够较好的模拟实测线路的载荷状况。

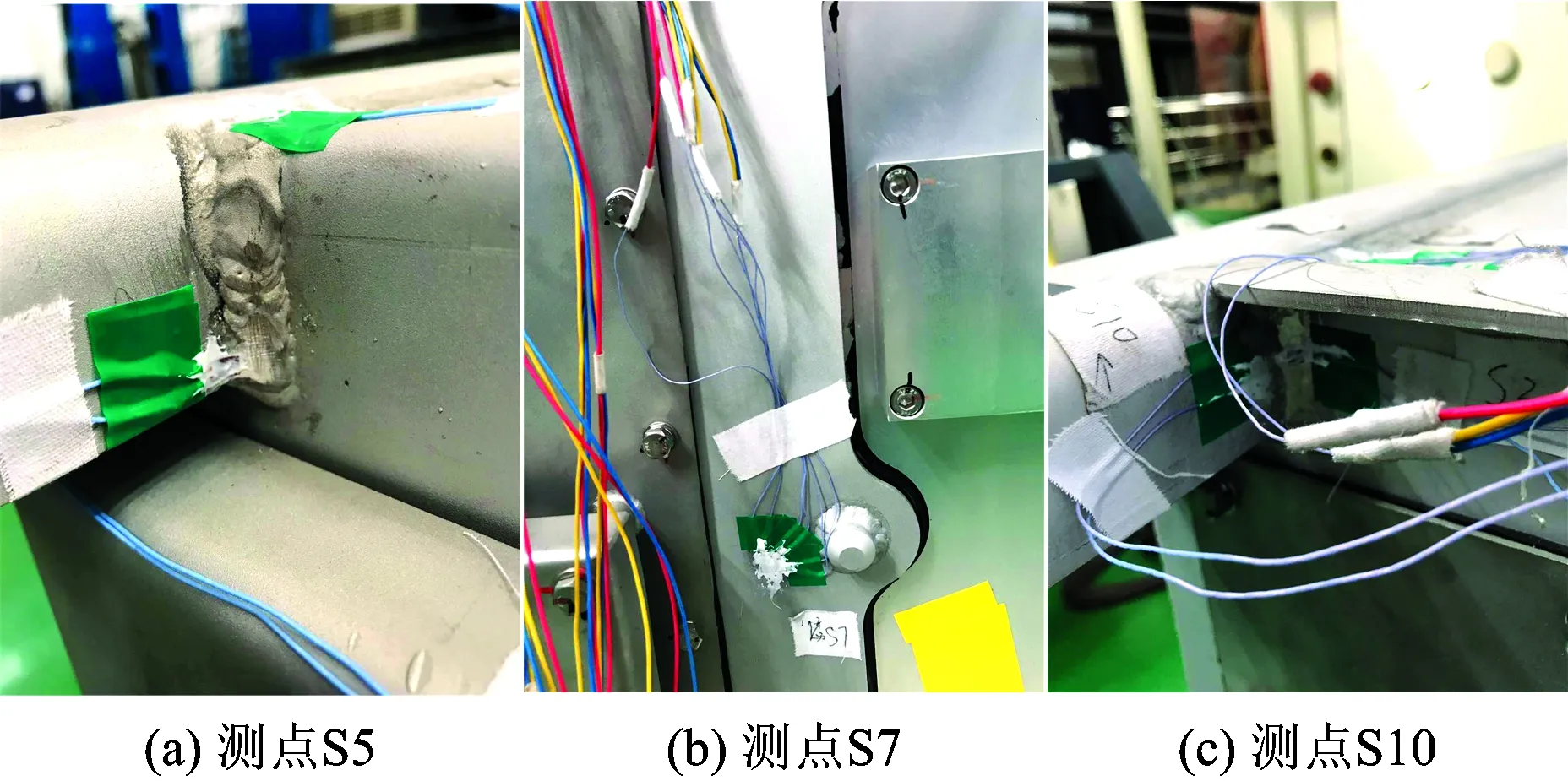

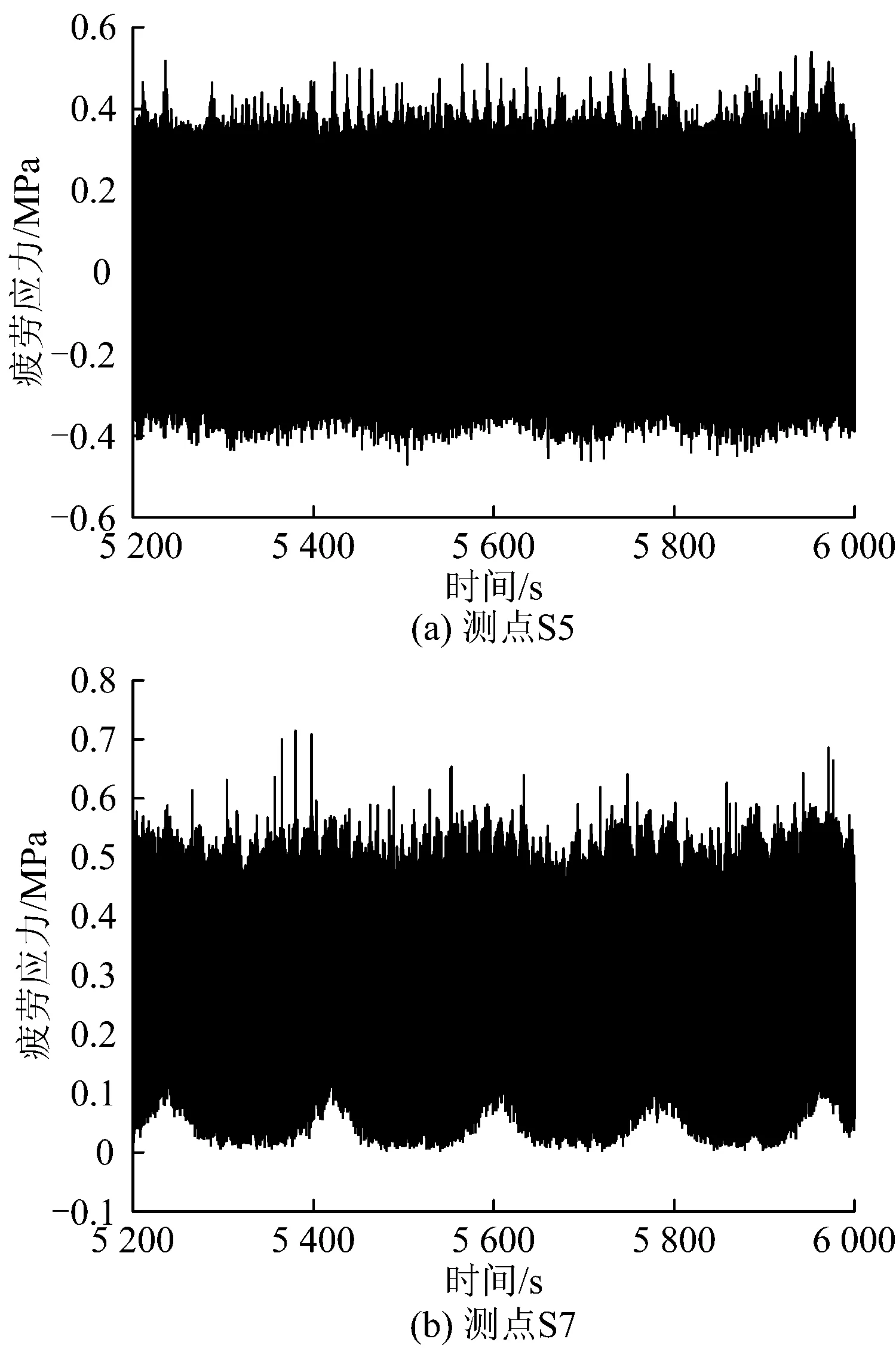

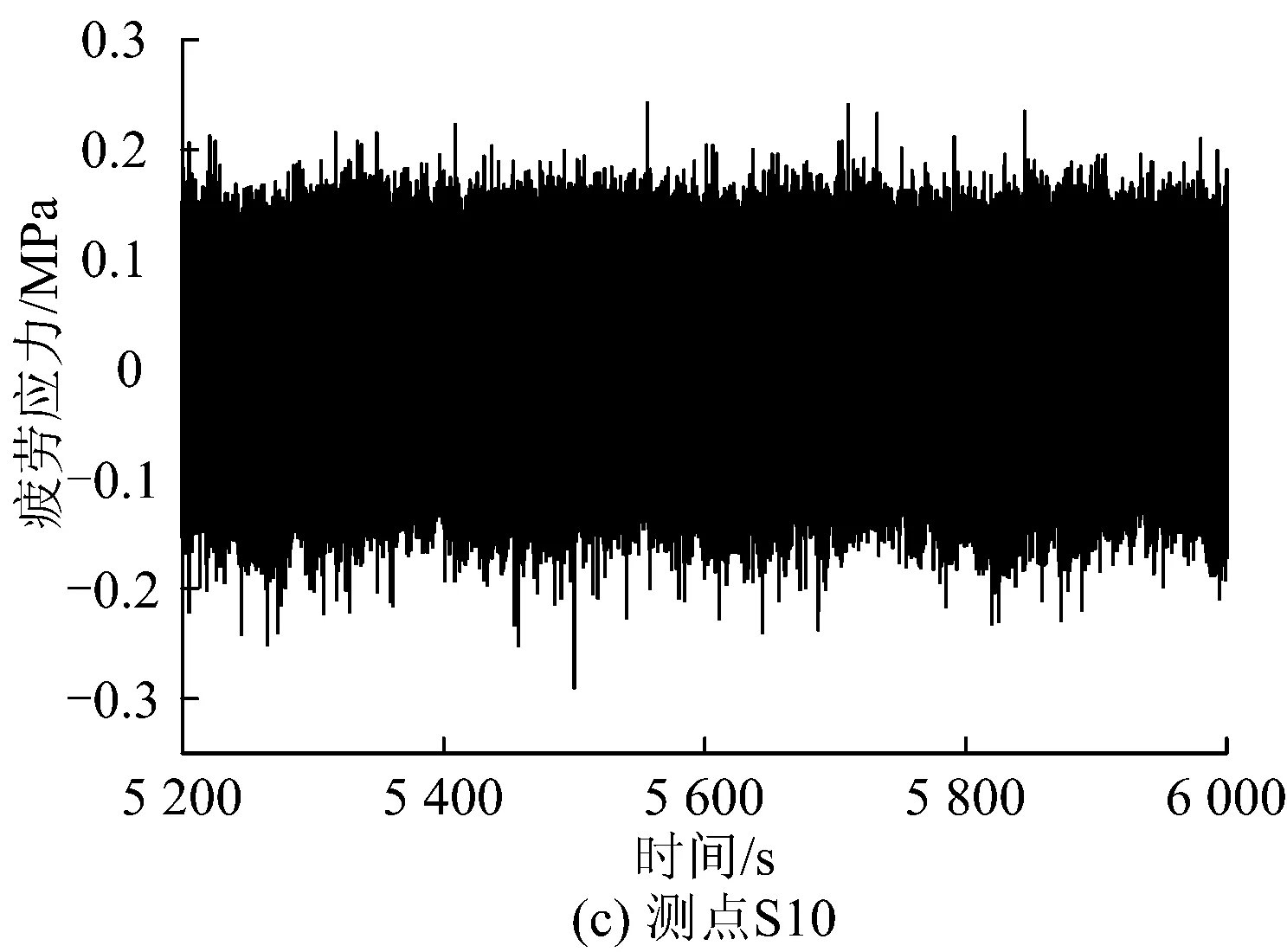

在箱体焊缝区设置应变片,典型焊缝的疲劳强度测点布置如图9所示,通过应变片采集得到每个疲劳循环周期内的疲劳应力如图10所示。由图10可见:典型焊缝区的实测疲劳应力均低于该区域的疲劳强度设计值。

图8 三维振动试验台

图9 典型焊缝疲劳强度测点布置

图10 不同测点的疲劳应力

疲劳试验完成之后,进行无损探伤,铝合金箱体结构无异常,表明铝合金箱体结构满足疲劳强度的要求。

4 结 论

(1)以轻量化设计后铝合金箱体的刚度与原碳钢箱体的刚度相当为目标,通过获取箱体固有频率确定铝合金箱体各部分板材厚度的方法,解决了材料替代轻量化设计中如何确定新结构板材厚度的问题。使用该方法提出的铝合金制动控制箱体的设计方案,经静强度分析验证、疲劳强度分析验证以及试验验证,均满足技术要求。

(2)与碳钢箱体比,铝合金箱体的重量减少了77.6 kg,减轻了59%,实现了减重的目标。

(3)动车组车辆上使用了大量的箱体结构,该研究方法及研究成果对于车辆其他系统结构件的轻量化设计具有借鉴意义。