汽车覆盖件拉深成型缺陷产生的原因和解决措施

黄达辉

(广西机电技师学院,广西 柳州 545001)

1 汽车覆盖件的特点

汽车覆盖件成型材料薄、结构尺寸大、形状复杂(多为立体曲面),不但要求具有特定的使用功能,而且要求有一定的观赏功能,被拉深的材料应经过充分的塑性变形,使制件有一定的刚性,有光顺挺拔的表面和均匀而清晰的棱线,不允许有缺陷,尺寸精度高,以保证装配准确。

2 汽车覆盖件的成型工艺

汽车覆盖件通常采用高强度、高质量、抗腐蚀的钢板,成型设备采用具有稳定压边力的双动压床或三动冲床。汽车覆盖件冲压工艺编制、冲模设计、冲模制造工艺都有一些特殊的要求,汽车覆盖件模具常把落料、拉深、修边、翻边、冲孔工序进行组合设计,力求减少冲压工序,降低生产成本。拉深、修边和翻边是最基本的工序,其中拉深工序是覆盖件冲压成型的关键工序,它直接影响产品质量、材料利用率、生产效率和制造成本。模具在设计过程中采取有限元来分析冲压过程中板料的受力和流动方向,并通过结构设计控制板料受力的大小和流动方向,大大提高模具成型质量。

3 汽车覆盖件拉深成型缺陷产生的主要原因

模具设计质量、模具零件的制造精度、模具的装配精度直接影响模具本身质量,是影响汽车覆盖件拉深成型缺陷产生的主要原因。模具材料的机械性能(拉深系数、屈强比等)、模具的间隙大小、模具加工工艺和热处理工艺的选择、模具零件使用过程中的正常磨损、使用状况和保养、模具在机床上安装或使用不当都会造成汽车覆盖件拉深成型过程中缺陷产生。冲压设备的精度也会影响汽车覆盖件拉深成型质量。

4 汽车覆盖件拉深成型缺陷分析及解决措施

4.1 拉伤

图1 拉伤缺陷

图2 模具成型表面整体镀铬

上图1为汽车顶盖,成型过程中在侧面经常产生拉伤,应检查模具以下技术状态。

(1)检查上道工序模具(制品)是否有划伤。(2)检查本工序模具表面是否有划痕拉伤制品表面。(3)检查模具成型表面是否因粗糙度未达到要求拉伤制品表面。(4)检查是否压边力太大,造成料流困难,工件表面拉伤。(5)是否由于凸凹模间隙小,由于挤压使制品表面拉伤。

在保证凸凹模合理间隙的前提下,采用火焰淬火的方式,淬硬成型凹模圆角达50HRC以上,抛光其表面粗糙度达Ra0.4μm,投入生产。由于模具材料本身的缺陷,淬硬后的凹模圆角由于磨损,凹模圆角处的表面粗糙度极易恶化,产品合格率只有75%,部分次品只能让步接收。为提高产品合格率,彻底改善模具成型性能,将模具凹模圆角进行激光硬化处理,硬度达58HRC,抛光(研磨)成型表面,粗糙度达Ra0.4μm,并将凹模整体镀硬铬,镀层厚度0.05mm,拉伤缺陷得到的有效改善,产品下线合格提升至百分之九十五,效果显著,生产效率得到较大提高(图2)。

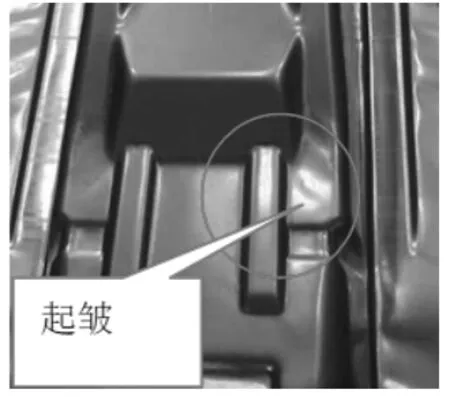

4.2 起皱

冲压工件产生起皱缺陷是材料在拉深时受切向压应力作用而失去稳定性的结果。切向压应力越大越容易失稳起皱;凸缘区板料本身的抵抗失稳的能力,凸缘宽度越大,厚度越薄,材料弹性模量和硬化模量越小,抵抗失稳能力越小。

当汽车覆盖件出现起皱现象,应考虑调整以下部位。

(1)压边圈。压料力不足,起皱在制件四周出现,可逐渐加大压料力消除起皱。当拉深锥形件和半球件时,拉深开始时大部分材料处于悬空状态,容易产生侧壁起皱,可增加压边力和增加拉深筋来增大径向拉应力,消除起皱。(2)凹模圆角半径。凹模圆角半径太大,会增大胚料悬空部位,切向压应力增大,容易起皱;可适当减小凹模圆半径,增加胚料流动的阻力,消除起皱。(3)压边圈的压料间隙。当压料内侧间隙小于外侧间隙时,伸长类变形区在压边圈周边方向和径部均受拉应力作用,料厚变薄,模具间隙相对增大,压料力减少,压边圈终保持压料作用,防止起皱等缺陷产生。当内侧间隙大于外侧间隙时,压缩变形区中材料处于径向受拉,切向受压的应力状态,料厚有增大的趋势,压料间隙相对减小,进料阻力增大,材料在拉应力作用下易于破裂。(4)拉深间隙。在压料力不易控制的情况下,采取调整拉深间隙的办法,可消除因材料厚度变化而引起的压料力变化对材料变形的不利影响,这种方法在调整拉深模时很有效的。

图3

图4

图3的起皱部位处在零件成型尾部尖角处,变形机理比较复杂,板料流动难以控制,因而该处容易产生起皱,通常采用补焊方法减小圆角半径R值,加大压边圈压料力,调整减小凸凹模、压料面间隙,一般取拉深间隙为1~1.1倍的料厚,加大拉深筋尺寸。

图4的起皱部位处制件的平面位置,由于覆盖件的形状尺寸取决于产品的结构设计往往不利于拉深时的材料变形,增加一定的工艺补偿,使拉深件在各个方向上均产生一定的拉深,用来调整材料达到较均匀的流动,并增加工件的刚性。由于模具成型时压料力不足,压料不到位,切向拉应力增大,根据具体情况需要调整压料力、凹模的R,使起皱区域在各个方向上均产生一定的拉深,调整材料达到较均匀的流动,并增加工件的刚性,改善制品质量。

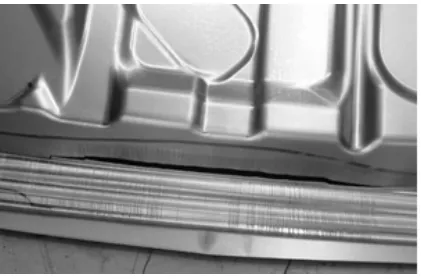

4.3 拉裂

拉深工件的“危险断面”一般位于拉深件底部圆角与筒壁相切处。拉深工序中产生拉裂主要取决于筒壁传力区中的拉应力和抗拉强度。当筒壁拉应力超过筒壁材料的抗拉强度时,就会产生拉裂。

设计时,防止拉裂应该合理选用拉深系数,确定拉深变形程度,编制拉深工艺;合理设置压边圈的尺寸和位置,设计凹模圆角半径等模具成型部位尺寸,选用抗拉强度高的胚料。

当汽车覆盖件出现拉裂现象,应考虑调整以下部位。

(1)压边圈。减小的压料力。(2)拉深间隙。增加拉深间隙,并保证间隙均匀。(3)凹模圆角半径。尽可能增加凹模圆角半径,减小传力区的拉应力。凹模圆角半径越小,料流阻力越大,传力区的拉应力也增大,产生拉裂。(4)凸模圆角半径。凸模圆角太小,圆角处胚料变薄严重,容易拉裂。

另外,凸模与凹模的相对位置、胚料的尺寸、板材的质量、润滑不好、拉深速度等因素都可能造成拉裂。

图5

图6

图5的拉裂部分在拉深的传力区,靠近凹模圆角半径处,由于压边圈的压边力过大,以致胚料与凹模、胚料与压边圈之间的摩擦力增大,进料困难,使胚料拉深直壁部分变薄,当拉应力大于抗拉强度,造成拉裂。因此,在产品要求允许的情况下,尽量把凹圆角加大,适当减小压边力,采用必要的润滑,改善料流状况,有利于拉深工艺的顺利进行,传力区材料减薄得到改善,拉裂缺陷得到有效抑制。但必须注意,拉深专用油只能涂在凹模的工作表面,而在凸模和材料接触的面不要润滑。

图6拉裂部分位于板材与凸模接触部位,由于四周拉应力太大,造成撕裂现象。首先减小撕裂局部区域上道工序的塑性变形量,以保证下道工序零件在该处有足够的变形余量,同时尽量加大凸模圆角粗糙度,增加凸模与毛胚表面间摩擦,它可以防止材料滑动、拉裂以及变薄,减小四周的压边力,适当增大凸凹模间隙,有利于四周材料流动,使拉深工艺顺利进行,提高了产品合格率。

5 结语

覆盖件成型时,拉伤、起皱、开裂等缺陷有时同时出现,必须根据具体情况仔细研究和综合分析原因,采用不同的方法去解决。模具作为一种特定的工艺装备,应使模具保持良好的技术状态,做好冲压设备的日常点检工作,在模具开始作业、模具使用中、模具使用后做好覆盖件成型质量检查工作,保证模具处于良好的技术状态,最大限度延长模具的寿命,杜绝缺陷制件出现。