激光固化壳体成型残余应力的模拟及实验研究

李世涛,田明,高雪峰,杜欣阳,汤寒宇

(1.长春理工大学 光电工程学院,长春 130022;2.长春理工大学光电信息学院,长春 130012)

光固化壳体成型技术是当今壳体铺放技术领域的热门技术之一。碳纤维环氧树脂复合材料作为一种先进新型材料,以其低廉的价格和优越的性能迅速占领国内外壳体成型市场。光固化壳体成型过程可简单的描述为用激光器发生出来的光束将碳纤维环氧树脂复合材料加热到所需温度,再施加特定的张力和压力,最后用压辊将融化后的复合材料按照一定的轨迹或路径铺放到芯模表面[1]。目前,国内外主要的研究方向包括多自由度铺放头的设计、曲面铺放轨迹的设计、壳体铺放过程中温度和压力的监测与控制等。在铺放过程中,碳纤维带压力及张力的大小直接影响着壳体的成型质量。因此,研究碳纤维带在铺放过程中,压力及张力变化对成型壳体造成缺陷的影响规律极其重要[2]。美国Kellog公司通过有限元仿真模拟分析的方法模拟了在加热过程中加热温度及铺放速度与预浸带温度之间的变化关系。并且得出结论:铺放速度与预浸带的加热温度之间呈现出反比例、非线性的变化关系;国内的相关专家也指出在碳纤维复合材料成型过程中压力波动会对成型产品的致密度和均匀度造成影响[3]。

针对壳体铺放过程中产生的应力对壳体成型质量造成影响的问题,以碳纤维环氧树脂复合材料作为壳体成型材料进行实验,通过建立碳纤维环氧树脂复合带在成型过程中的热力耦合模型,采用有限元仿真分析的方法,对碳纤维环氧树脂复合带在不同的温度、压力下的应力分布规律进行研究,并在不同温度和压力的情况下对碳纤维环氧树脂复合带铺放成型时的应力进行实验测试,通过实验进一步证明有限元模拟仿真的结论。

1 碳纤维复合带铺放模型

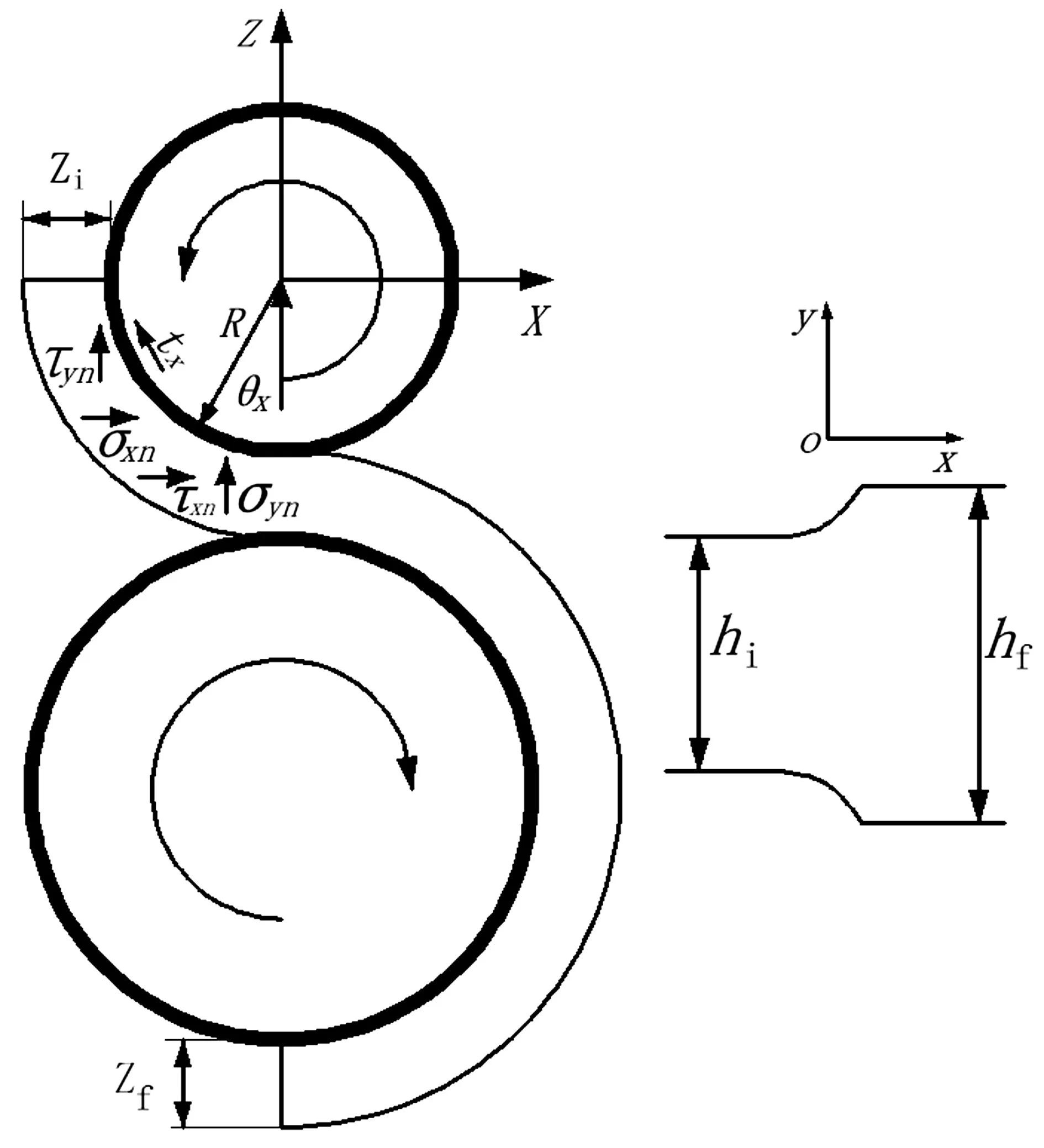

壳体铺放成型过程如图1所示,半导体激光器发射出来的光束将碳纤维环氧树脂复合材料带融化,使其具有一定的粘稠度和流动性。再通过压辊的压力将融化的复合材料带与芯模紧紧地贴合在一起,随着芯模的转动融化的复合材料带一层层逐渐覆盖在芯模表面,最终完成壳体的铺放成型。

图1 壳体铺放示意图

1.1 导热理论分析及模型的建立

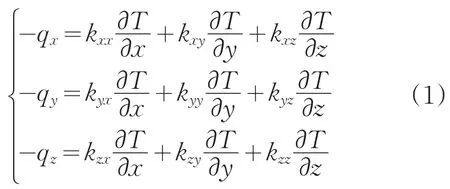

随着激光光束照射到复合材料的外表面,复合材料带外表面吸收热量融化,复合材料带的内表面和芯模也同时吸收了热量。在坐标系下,复合材料的导热方程为:

其中,q为热流量密度;K为热传导系数;T为时间的温度场函数,可表示为:

由于复合材料的厚度远小于其宽度值,因此,沿复合材料带长度和宽度方向的热传递忽略不计,主要研究厚度方向的热传递。根据傅里叶热传递公式,(1)简化为:

其中,导热微分方程为:

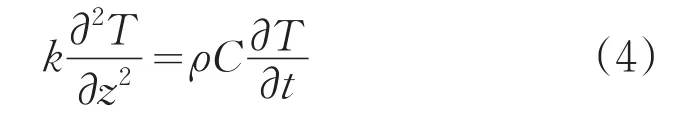

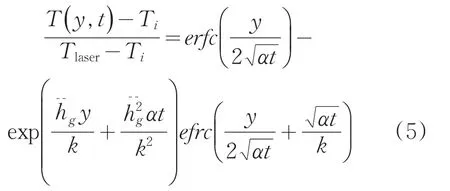

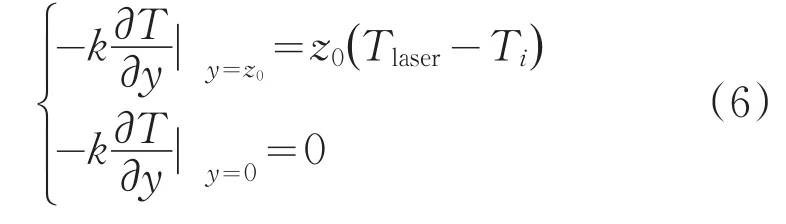

式中,C和ρ分别为碳纤维复合材料带的比热容和密度。另外,在恒定激光束的作用下复合材料纤维带的温度场为:

式中,α为热膨胀系数;Tlaser为激光光束的温度;Ti为复合纤维带的温度;hg为空气的热对流系数。

由于压辊的转动速度和芯模的转动速度相同用v来表示。因此由热传导方程(4)确定其边界条件为:

1.2 碳纤维复合带铺放压力模型

在壳体铺放成型过程中,芯模由步进电机带动主动转动,压辊施加压力在碳纤维复合带上表面上,在摩擦力的作用下压辊和碳纤维复合带从动转动并且完成整个铺放过程。碳纤维复合带在压力作用下受力变形过程如图2所示。

图2 碳纤维复合带受力示意图

其中,压辊的半径为R;压力的接触角为θx;带表面受到的水平应力为σxn;垂直应力为σyn;X和Y方向的切应力分别为τxn和τyn;单位压力px;摩擦力为tx,根据其受力关系可以确定接触区域的边界条件:

在壳体铺放过程中碳纤维复合带受压力而产生的厚度变化很小,压力的接触角θx也很小。因此:cosθx≈1,sinθx≈0,带入公式(7)可得:τxn=tx;σyn=px;即X和Y方向的切应力分别为单位压力和摩擦力,只要知道摩擦力沿着压辊与复合材料带接触弧长的变化规律就可以求解。公式(7)从理论的角度得到了求解的可行性,为了进一步得到复合材料带表面变形和应力的变化,采用有限元仿真的方法进行求解。

2 建立热—力耦合模型

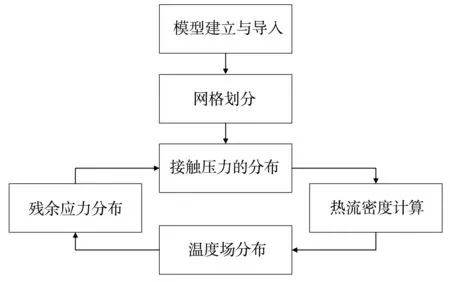

铺放成型过程中,由于复合纤维的残余应力由压辊施加的压力和温度变化产生的力两部分组成,因此采用有限元分析软件的热——力耦合模块进行仿真分析,其分析流程图如图3所示[4]。

图3 热—力耦合模型仿真分析流程

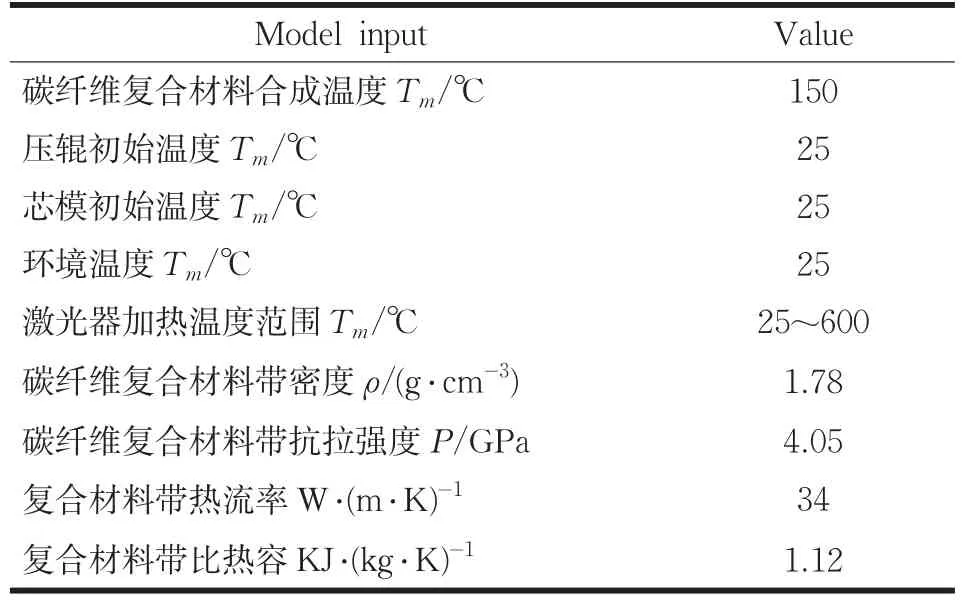

表1 热—力耦合模型的初始温度及其性能参数

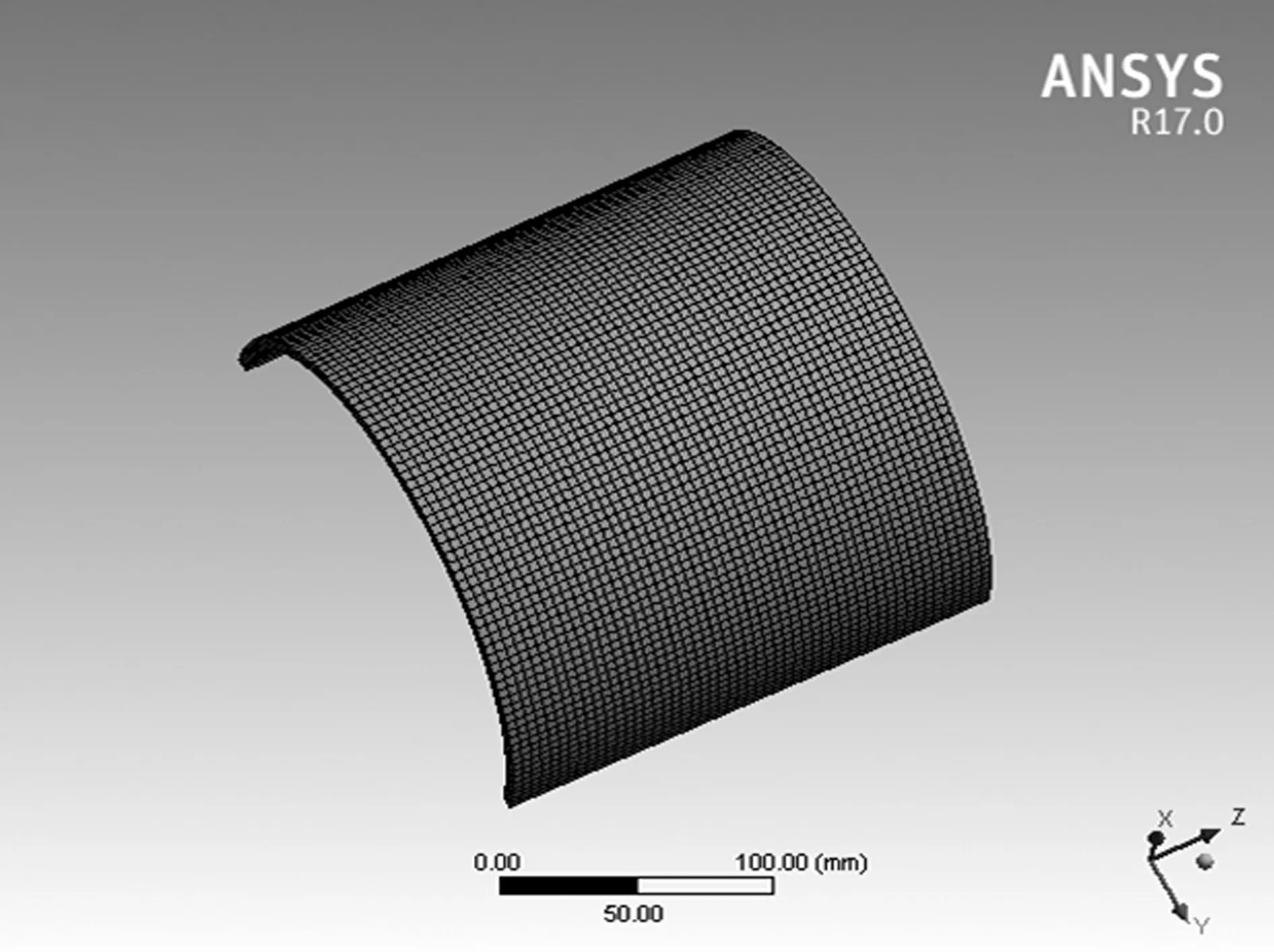

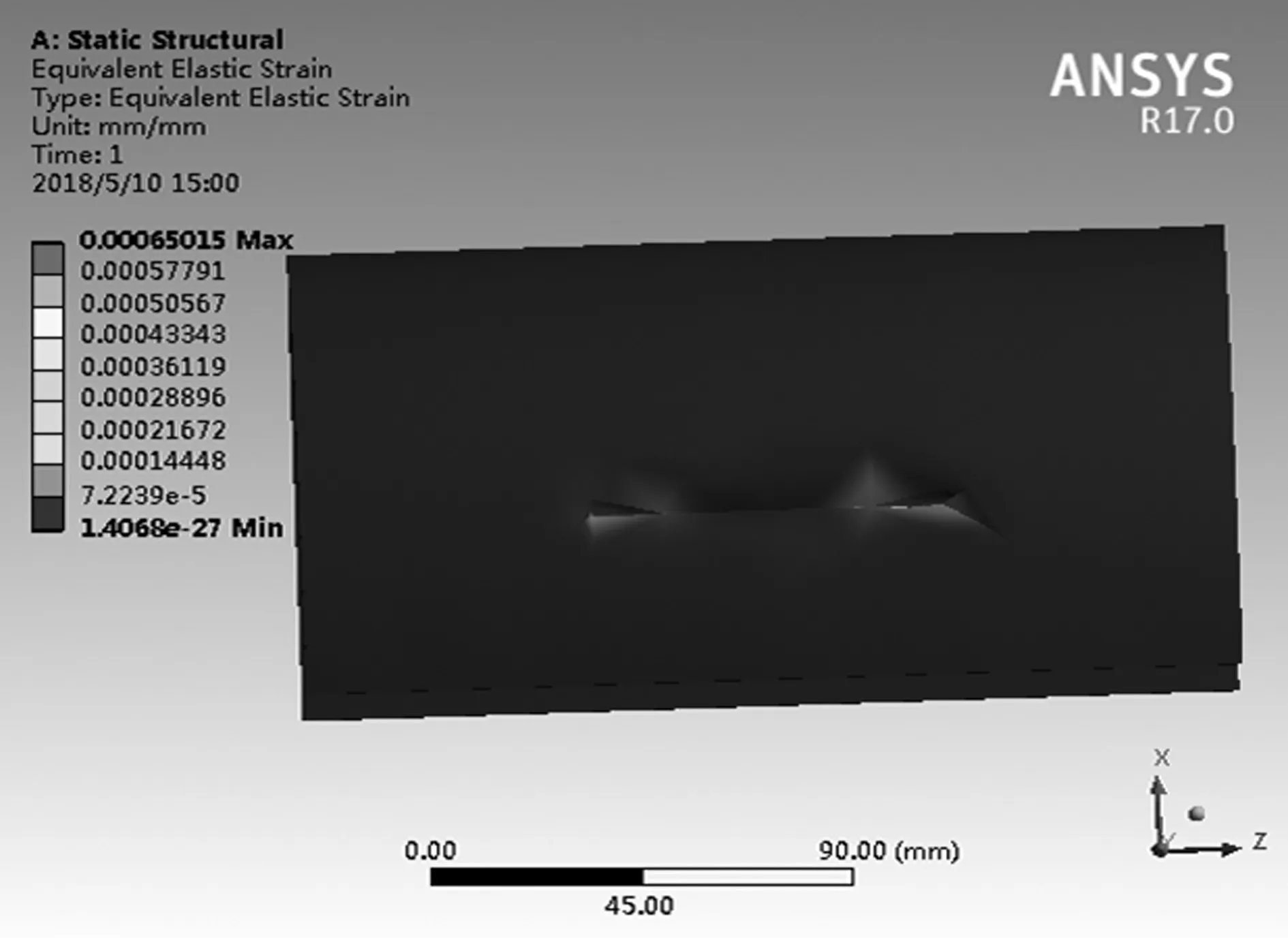

应用三维制图软件Solidworks绘制长、宽、高分别为200mm、30mm、20mm的碳纤维复合材料带模型,并将其导入ANSYS Workbench软件中的Steady-state Thermal——Static Structural二阶耦合模块中并且定义材料属性,包括:导热系数、比热容、材料密度等。对导入的复合纤维带模型采用四面体单元网格划分如图4所示,模型单元总数为47071。

图4 碳纤维复合带模型网格划分

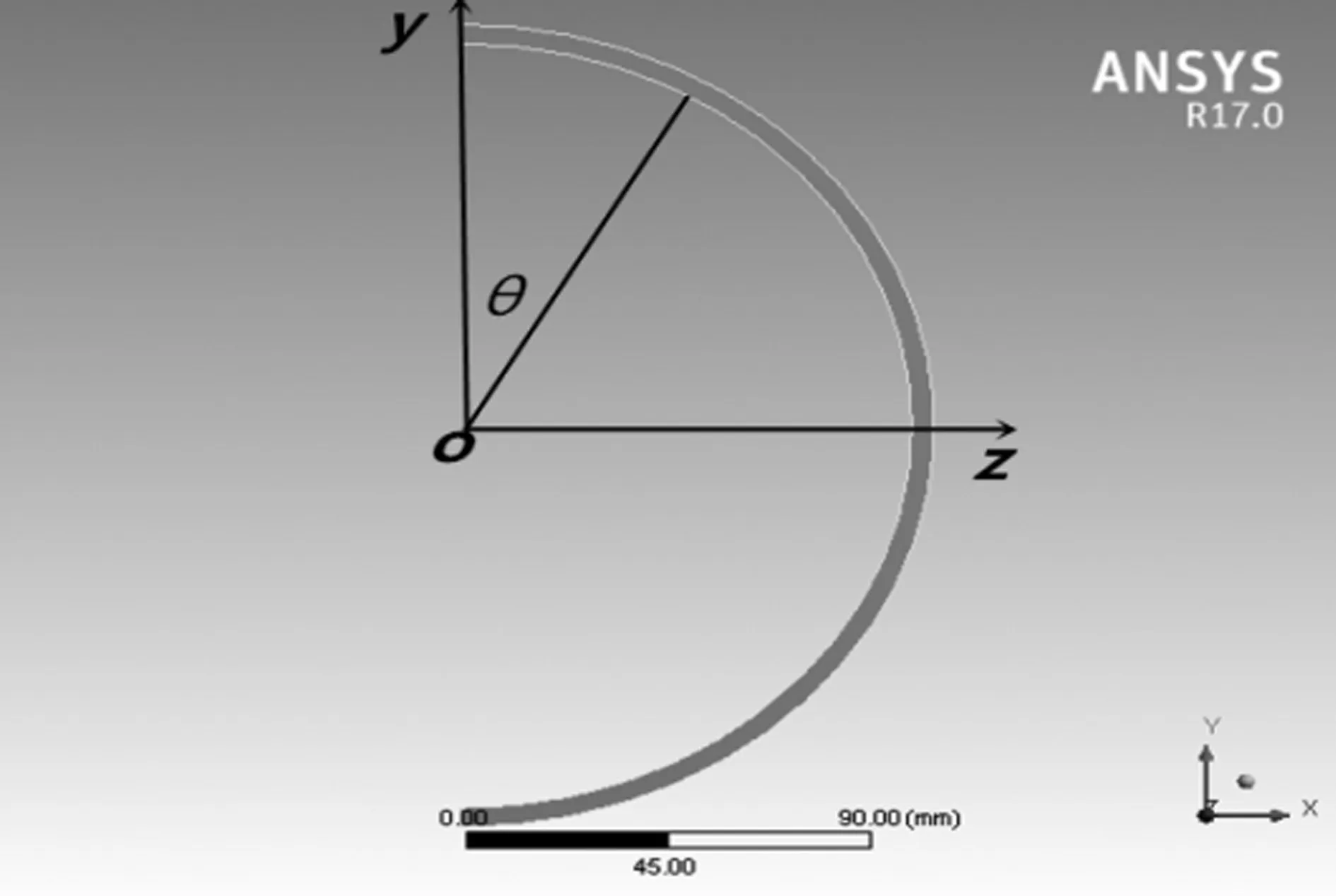

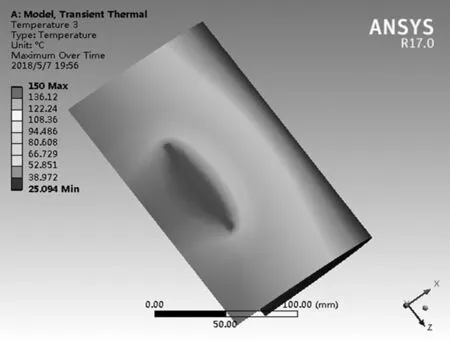

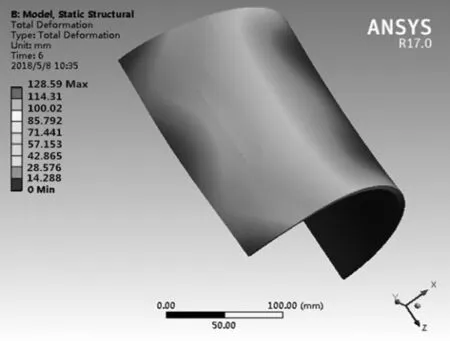

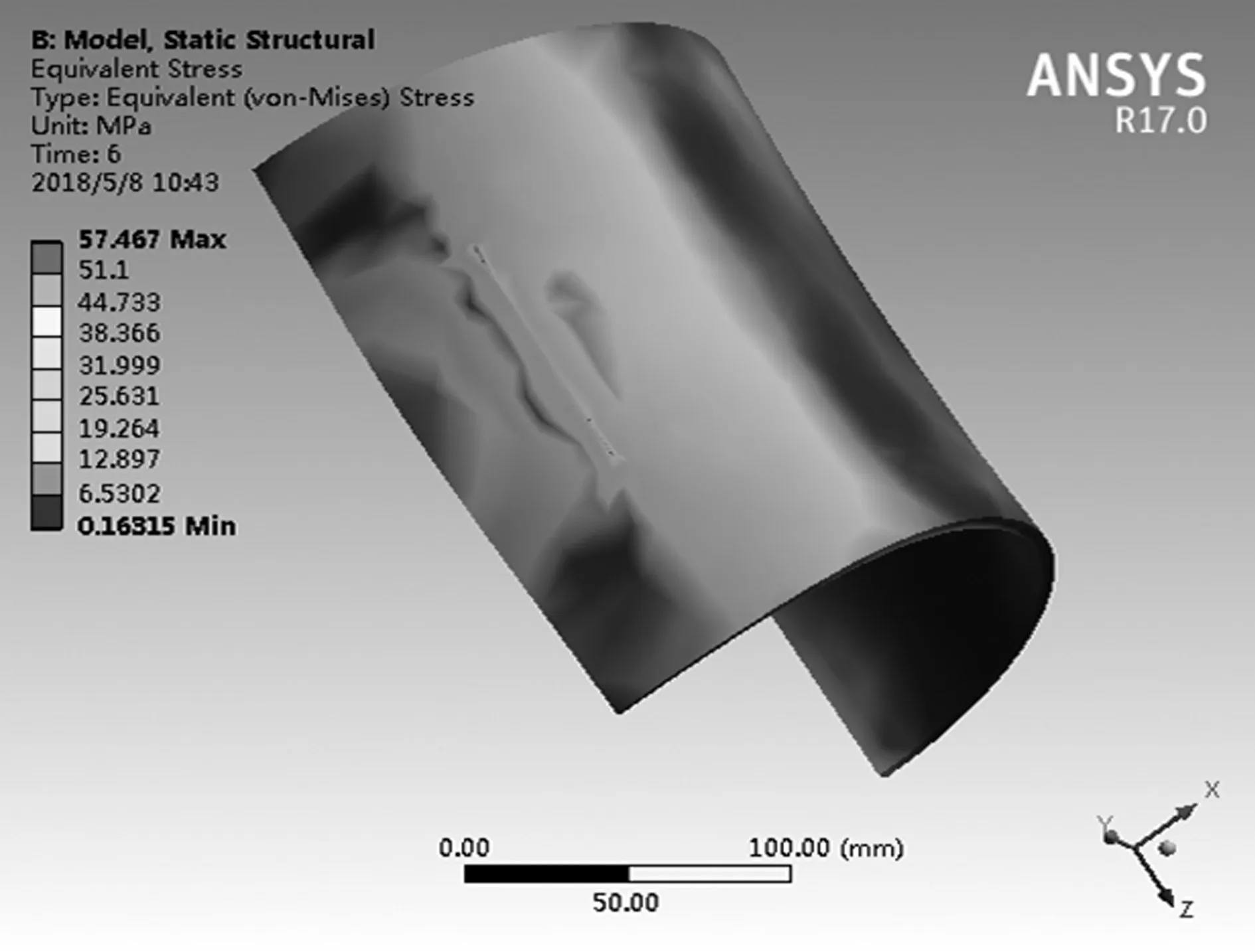

由于碳纤维复合材料带随着芯模的转动而转动,转动速度(铺放速度)为vt=nR,n为压辊旋转速度。为了更加清晰地描述碳纤维复合材料带残余应力的分布情况,以0°~45°的角度范围来描述压辊转动过程中激光辐照位置,如图5。碳纤维复合带温变、整体变形、受力图如图6-图8所示。

图5 碳纤维复合带表面模型

图6 碳纤维复合带温度变化图

图7 碳纤维复合带整体变形图

图8 激光加热时碳纤维复合带受力图

3 复合带残余应力分布规律分析研究

在壳体成型过程中,复合材料带的残余应力主要来自于两个方面,第一个方面是碳纤维复合材料带在成型时由于激光器加热的温度梯度引起的热残余应力,即温度引起的残余应力;另外一个方面是由于材料带受到压辊的压力以及芯模转动过程中线速度等工艺参数的不匹配造成的残余应力,即工艺参数不匹配诱导的残余应力。在壳体成型过程中,由于外部环境和工艺参数等各种复杂因素会对复合材料带产生特别大的残余应力,所以壳体成型后的质量也会受到很大的影响,从而影响壳体的使用性能。当残余应力达到一定值时甚至会造成壳体内部扭曲、断裂、间隙等问题[5]。

3.1 温度对碳纤维复合材料带残余应力分布的影响

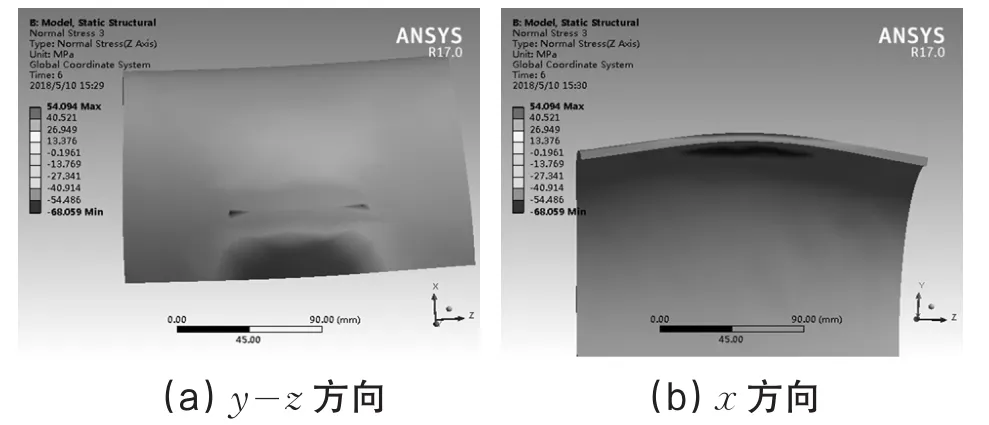

温度作用下碳纤维复合材料残余应力分布情况如图9所示。

图9 温度作用下残余应力分布

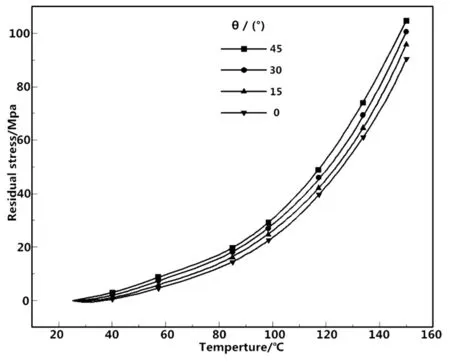

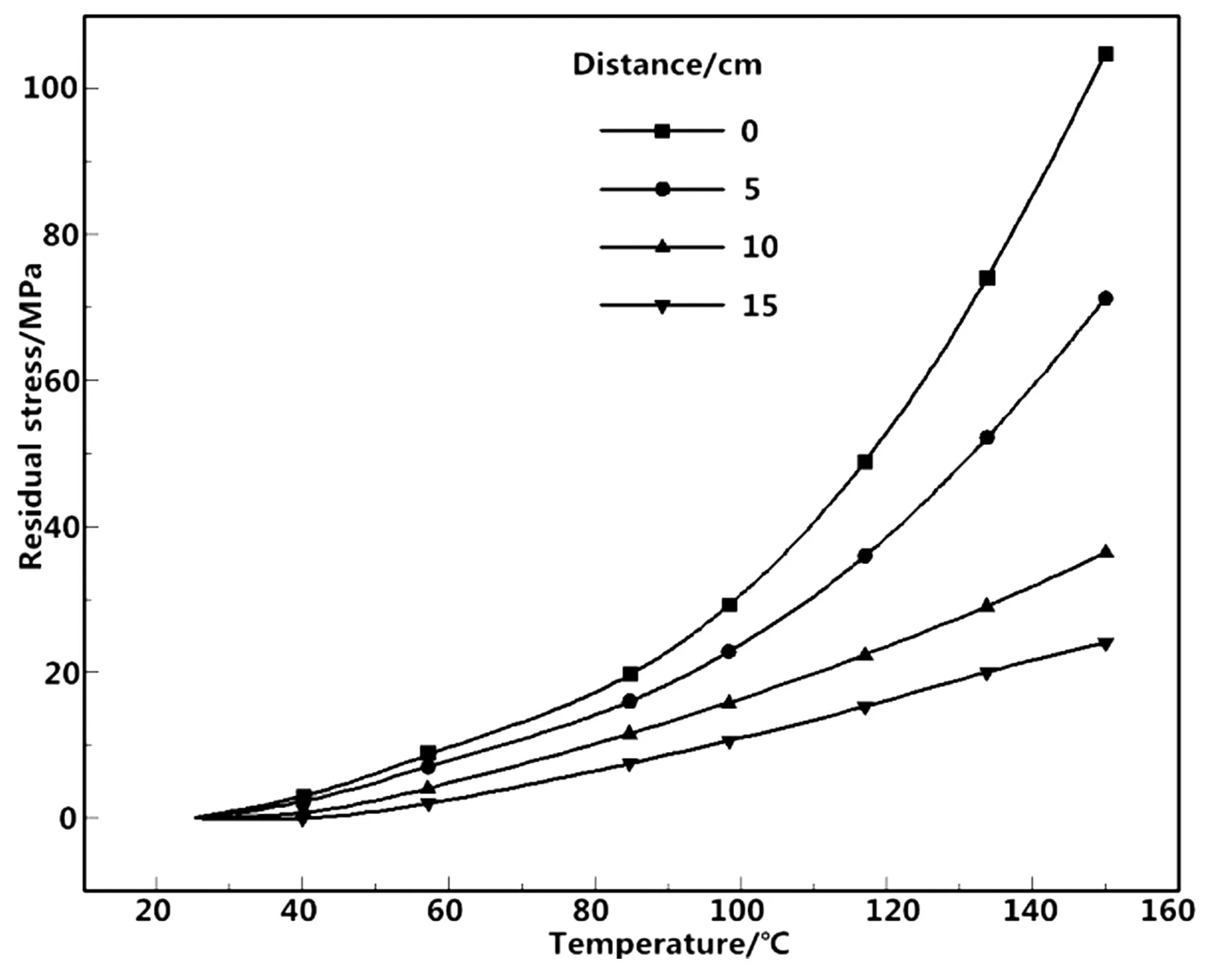

在相同的边界条件和载荷情况下,分梯度设置压辊滚动的角度θ和温度,观察残余应力在不同方向上的变化情况如图10和图11所示。

图10 y-z方向残余应力变化

图11 x方向残余应力变化情况

由图10和图11可知,随着温度增加在y-z方向和x方向上匀呈现增大的趋势。在y-z方向上碳纤维复合材料带的最大残余应力为108MPa,位于θ=45°的位置上,最小残余应力位于θ=0°的位置上。并且随着θ数值的不断增大,残余应力逐渐变大;由图11可知,碳纤维复合材料带的残余应力在x轴上随着温度的升高不断增大,并且随着θ值的不断变大而逐渐变大,且变化情况明显[6]。

3.2 压力对碳纤维复合材料带残余应力分布的影响

压力作用下碳纤维复合材料残余应力分布情况如图12所示。

图12 压力作用下残余应力分布

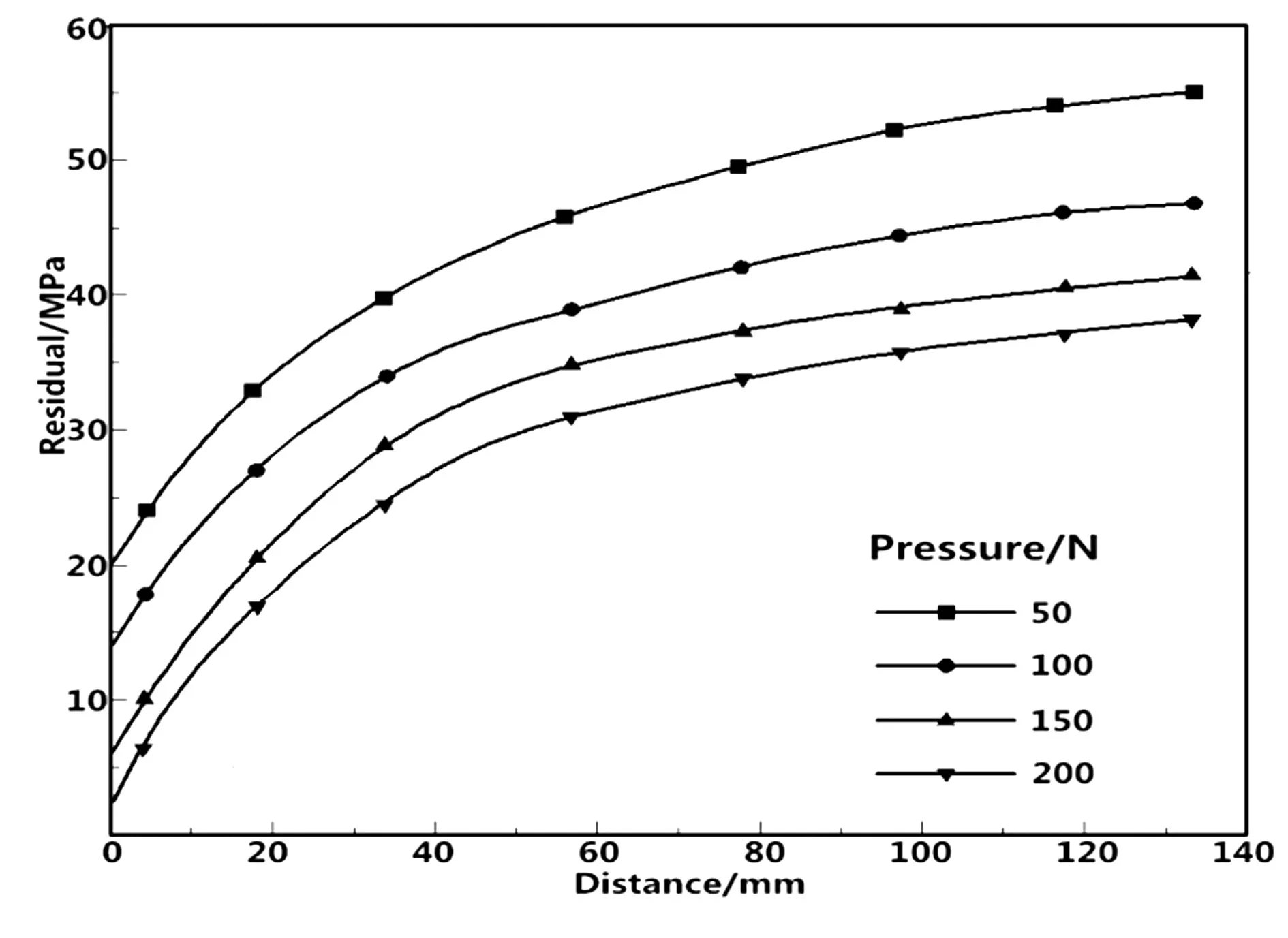

由压辊向碳纤维复合材料带施加不同梯度的压力,图13为碳纤维复合材料带在压力作用下残余应力分布情况。残余应力随着压辊压力的增大而逐渐增大,当增大到一定程度时逐渐趋于饱和,增加速度逐渐变慢。

图13 碳纤维复合材料带在压力作用下残余应力分布

建立碳纤维复合材料带模型,分析仿真模拟壳体成型过程中温度和压力等工艺参数对碳纤维复合材料带残余应力的影响规律可以发现,适当的提高加热温度或增加压辊对碳纤维复合材料带的压力可以减小在壳体铺放过程中产生的残余应力[7]。

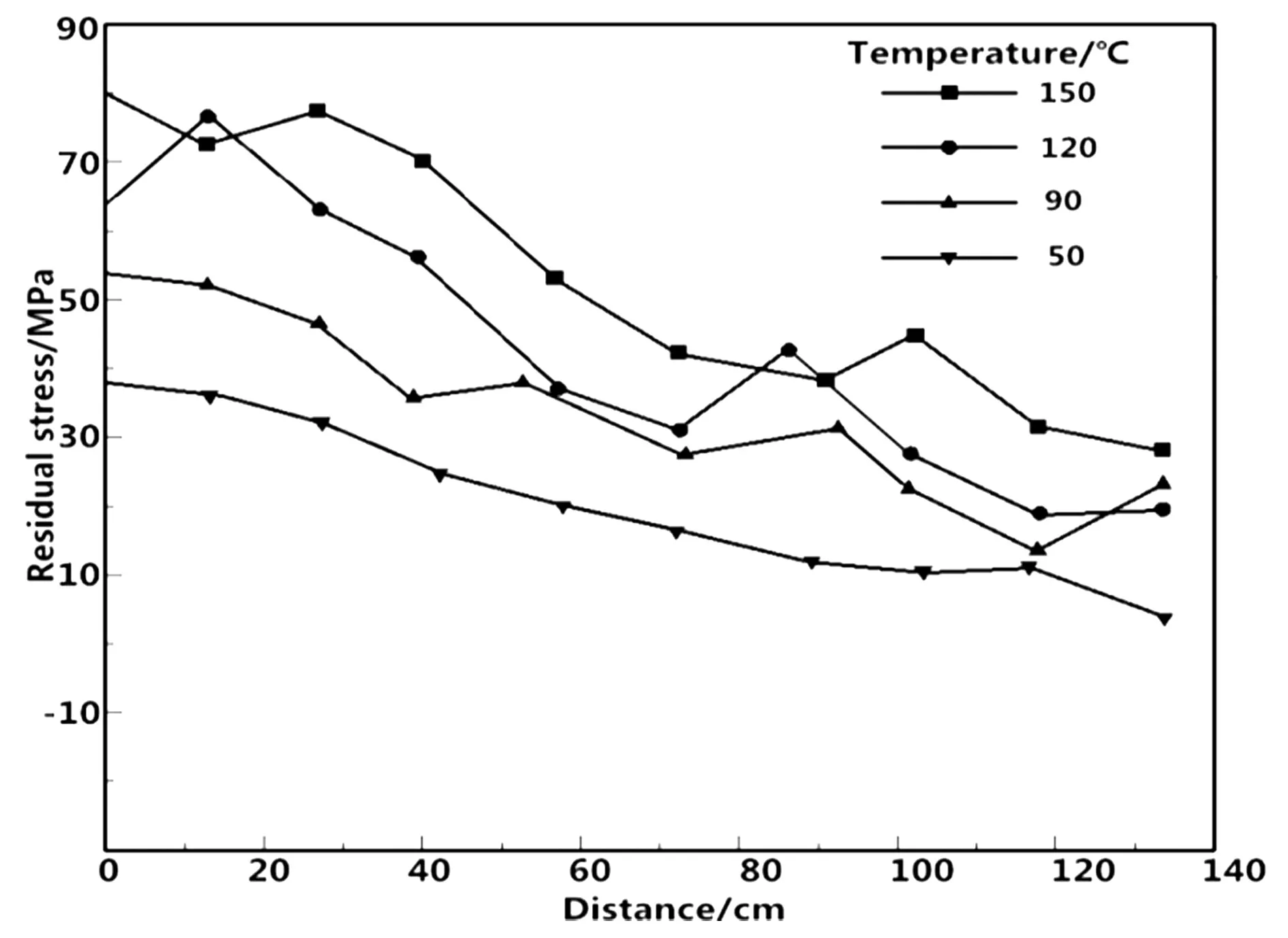

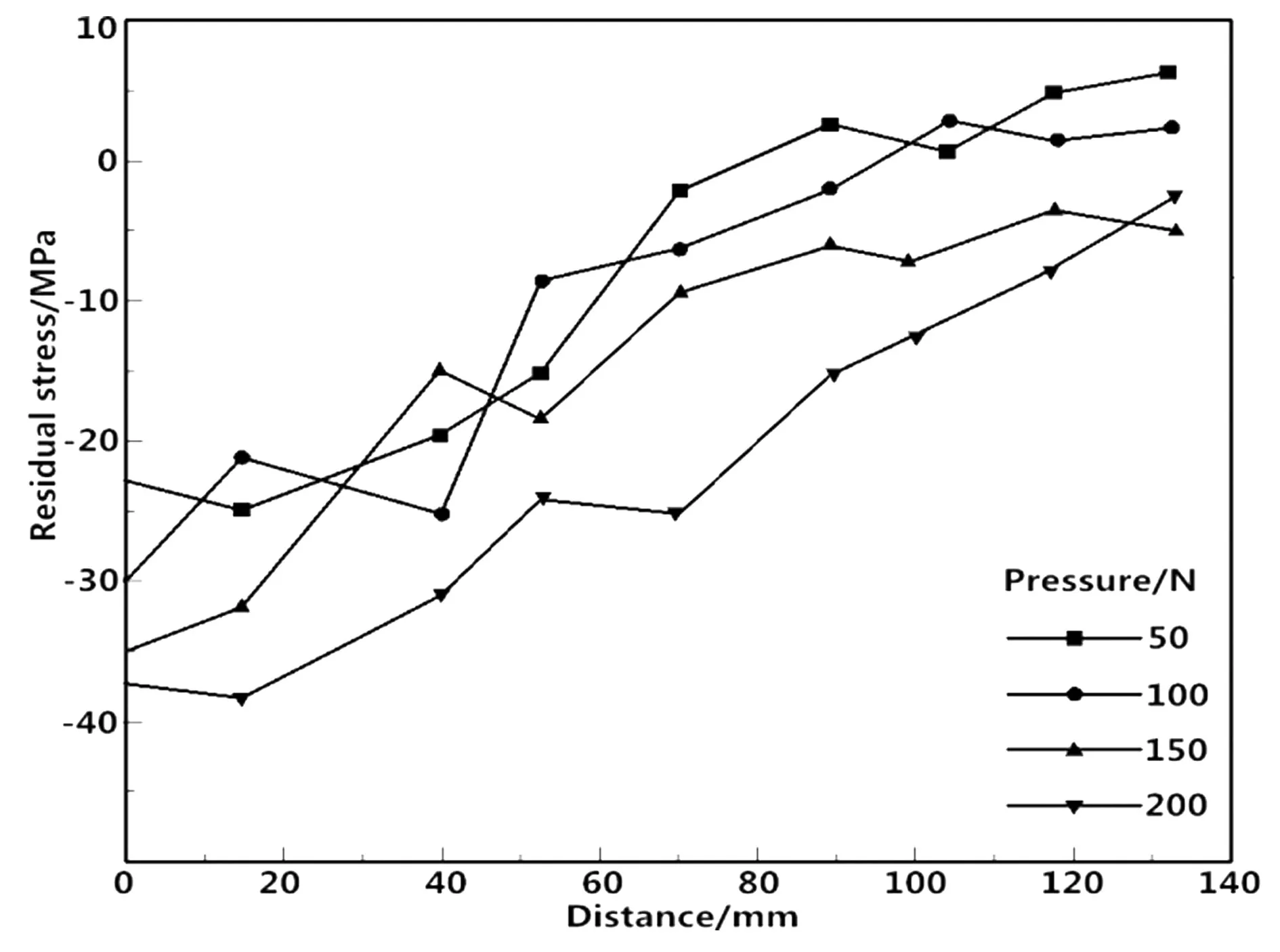

4 实验研究

为了进一步探究温度及压力对壳体铺放过程中产生的残余应力的影响规律,搭建了壳体成型系统进行铺放实验,并采用残余应力测试仪对残余应力进行测试,实验结果如图14和图15所示,图14为温度不同时碳纤维复合材料带残余应力测试结果,随着激光功率的增大,加热温度逐渐升高,残余应力整体上呈现出变大的趋势,且最大值和最小值的位置均发生改变;图15为压力不同时碳纤维复合材料带残余应力测试结果,随着压辊对纤维带的压力不断变大,残余应力呈现出总体变大的趋势,并且随着压辊的移动,残余应力的值逐渐趋于平稳。

图14 不同温度产生的残余应力测试结果

图15 不同压力时产生的残余应力测试结果

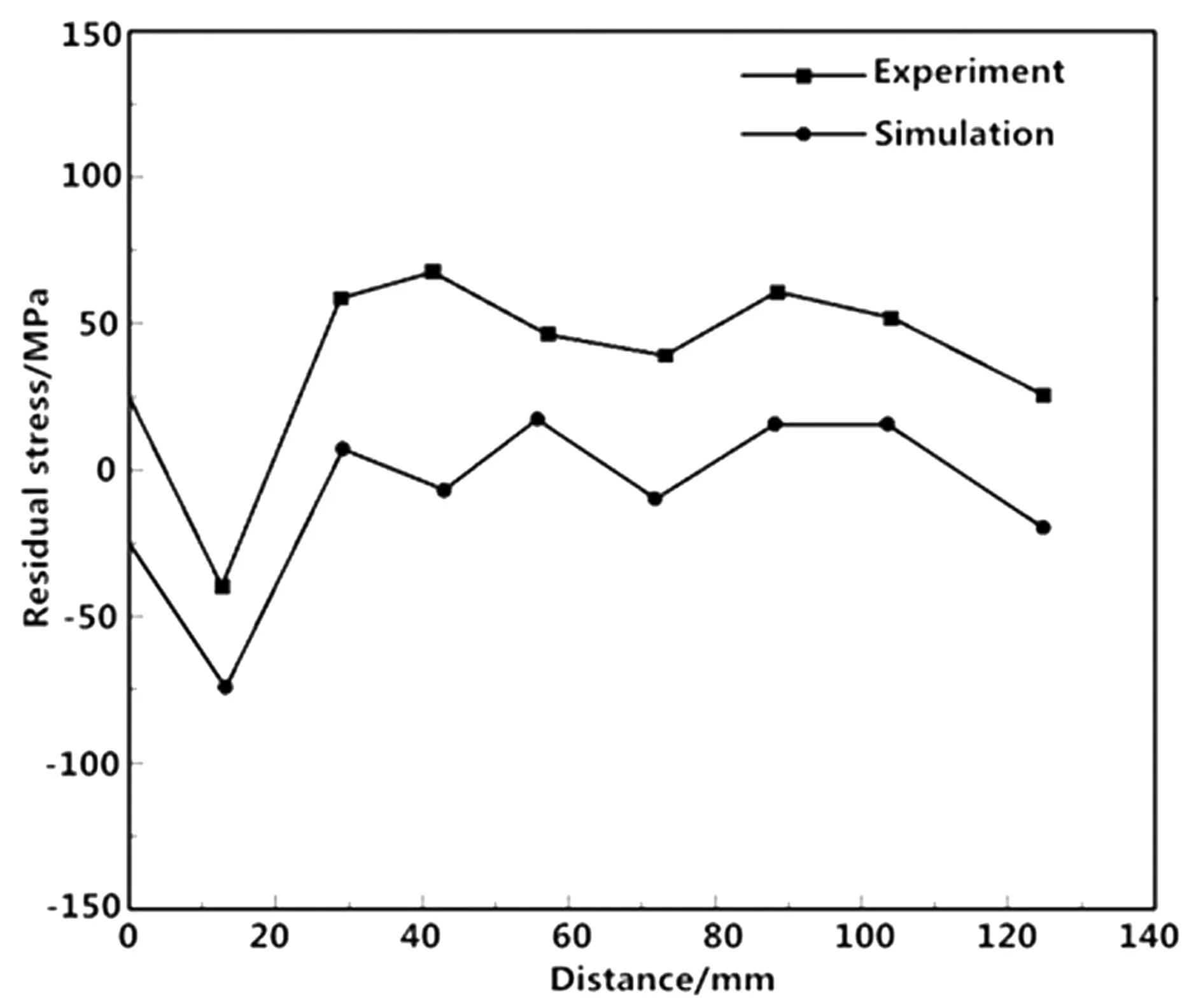

4.1 残余应力模拟仿真结果与实验结果对比

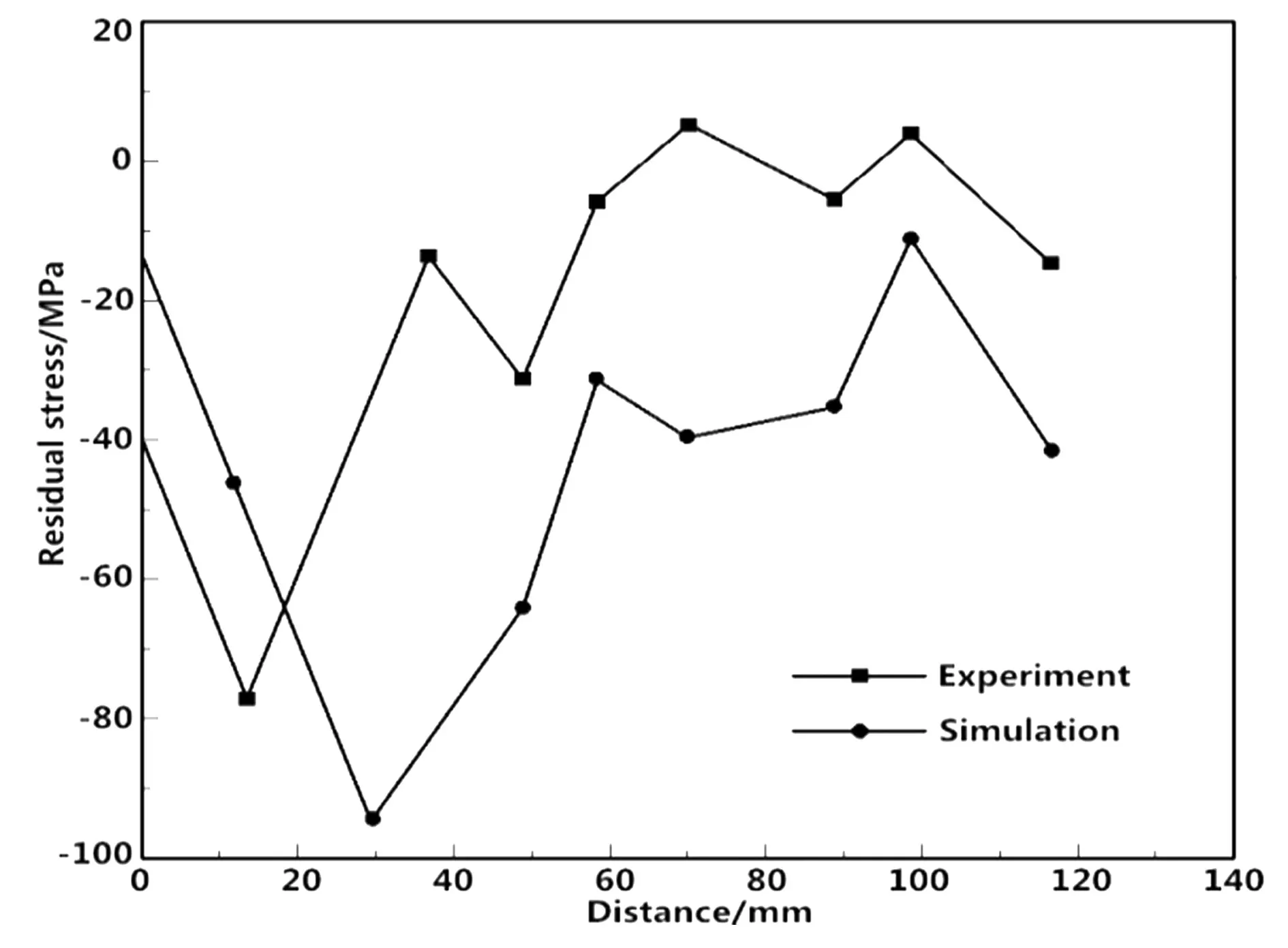

壳体成型实验装置参数:激光器加热温度为25°C~150°C、铺放速度为v=10mm/s、铺放压力为10~200N。由图16和图17可以看出当温度和压力参数分别相同时,模拟仿真和实验得到的残余应力分布结果基本一致,只是模拟仿真和实验得到的残余应力最大值和最小值存在稍许差异。

图16 温度相同时仿真和实验结果对比

图17 压力相同时仿真和实验结果对比

5 结论

温度和压力对碳纤维复合材料带的残余应力的影响较大。当加热温度逐渐升高时,碳纤维复合材料带的残余应力也随之变大,其中y-z方向内的最大残余应力出现在θ=45°的方向上并且随着θ的逐渐增大,碳纤维复合材料带表面的最大残余应力值逐渐降低,在x方向上的残余应力随着与y-z方向距离的逐渐增大而逐渐变小;在压力作用下,碳纤维复合材料带的残余应力主要集中在与压辊接触的区域内,并且随着压辊压力的逐渐变大而变大,当压辊所施加的压力达到一定限度时,残余应力逐渐趋于平稳。并且在压力作用下,随着压辊与y-z方向距离的增大,残余应力呈现出减小的趋势。