基于物联网的电锭细纱机信息化系统设计

刘春晓,李慧敏,王聿洋

(东华大学 机械工程学院,上海 201620)

细纱工序是纺织厂的一个重要工序,对纺纱的产量、质量、能耗、劳动生产率、成本至关重要,并且纺纱厂的规模都是以该工序所拥有细纱机的总锭数来表示。随着“中国制造2025”的落地实施,作为中国传统支柱产业的中国纺织行业,在传统纺织技术与新技术之间的差距不断拉大的情况下,也在进行着一场变革。中国纺织行业正式迈进智能化、数字化的转型当中。

传统的人工采集数据方式[1],观测断头故障,记录细纱机锭位的工作数据;大量数据的采集受视野局限、个人能力以及责任心的影响较大,断头频繁发生的锭位需要用心记录才能发现,并且随着劳动力的短缺,仅依靠传统的人工检测难以提高生产效率。经统计细纱断头集中分布在5%的锭位上[2]。故障频发锭位生产的产品质量及其他指标和正常纱锭相比有很大差别,因少数的瑕疵而降低整体的质量。为此,文中设计了基于物联网的电锭细纱机信息化系统,将电锭工作数据及时有效地传输、存储,及时分辨出这5%的锭位,进而提升产品的质量和生产效率。

基于物联网的电锭细纱机信息化系统的数据传输采用无线通信技术,可以减少车间走线,便于安装。5G网络建成后速率是4G网络的100倍[3-4],这意味着信息获取与传输的质量有质的提高。在此基础之上,物联网可以更好地运用于生产,锭位的工作数据信息通过物联网传输到服务器,并将其作为历史记录存入相应的数据库,便于统计管理,也为智能化工厂奠定了基础[5]。

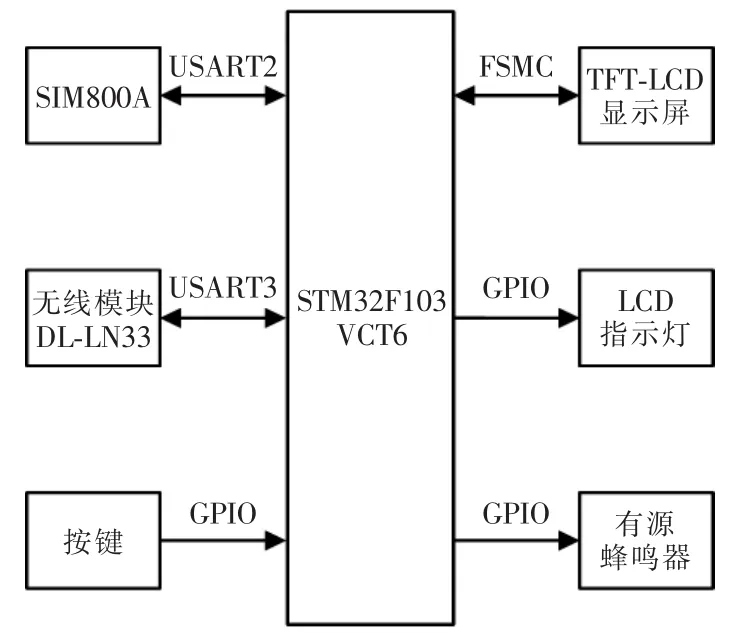

图1 主控系统Fig.1 Main control system

1 现场终端设计

为方便车间工作人员察看电锭的工作情况,电锭细纱机信息化系统设计了主控制面板。该控制面板外接有TFT-LCD液晶显示屏,液晶屏幕中显示有数据传输状态信息,并设计有一个条形图,通过渐变的颜色(绿色—黄色—红色)和条形的高度来显示断头次数的动态变化,使高频故障信息一目了然。

主控面板主要完成3个工作任务:①接收/显示断头故障信息;②系统状态显示;③数据上传至服务器。

主控系统如图1所示。控制芯片采用STM32 F103VCT6,通过USART2连接SIM800A,用于通过TCP连接和PC端通信,完成数据的上传任务;通过USART3连接无线模块(DN-LN33),该模块用于接收电锭故障信息;通过FSMC接口控制TFT-LCD液晶屏的显示,该显示器用于显示GPRS通信的状态、SIM卡的信号强度、故障信息条形图等信息;通过GPIO连接有红/绿色LED指示灯、蜂鸣器,用于辅助报警,提醒相关人员前来维修。

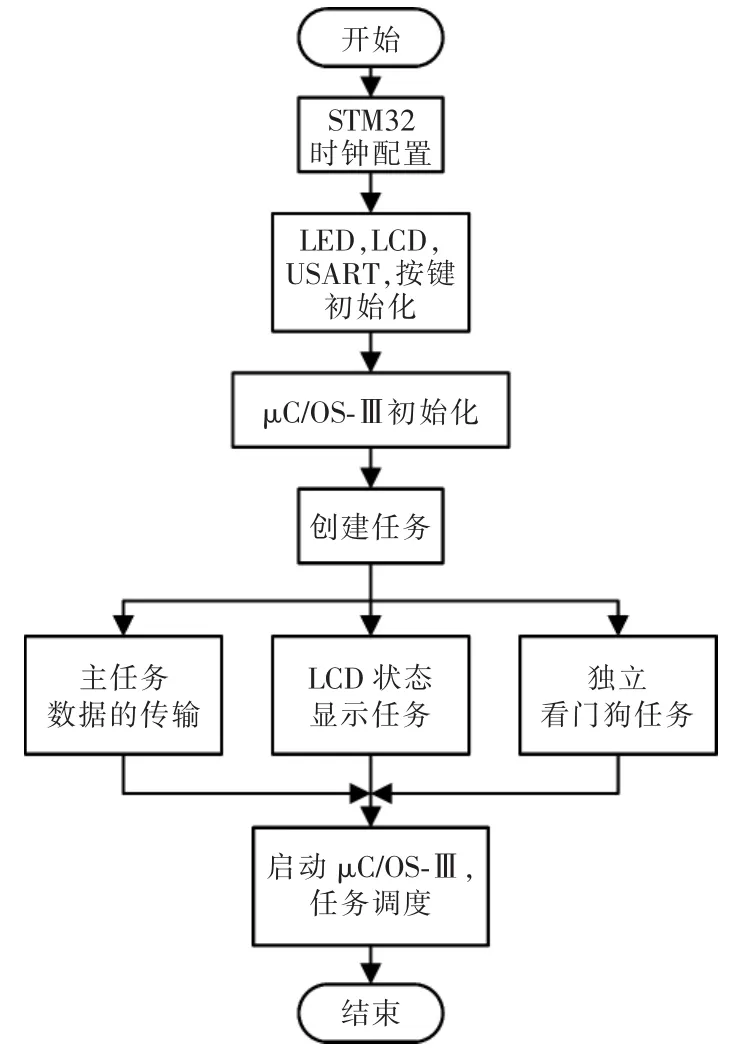

系统工作流程如图2所示。系统搭载了μC/OS-Ⅲ实时操作系统,提高了系统的实时性和稳定性。

图2 系统工作流程Fig.2 System work flow chart

系统初始化完成后执行以下3个任务:

主任务负责接收电锭终端发送的电锭工作数据信息,其数据包含但不限于起停、满锭、故障信息以及维护等数据;并且将信息及时上传至服务器,同时改变相关状态量的值。

LCD显示任务负责显示断头故障条形图、SIM卡强度、数据发送状态以及独立看门狗复位次数。

独立看门狗任务每隔500 ms喂狗一次,以避免系统因外界干扰出现程序跑飞而发生死循环的情况。

2 数据的传输与存储

综合考虑成本、性能等因素,数据的传输采用无线技术。无线传输可以摆脱线缆的束缚,安装周期短,维护方便。ZigBee是一种高可靠的无线传输网络,采用印刷式天线通信距离为75 m,当数据传送目标地址大于75 m时,可以通过附近的模块进行多跳传输。电锭故障信息通过无线传输传至主控制面板,主控制芯片STM32将收集的数据转换成GPRS的数据包,通过SIM800A模块进行GPRS通信,实现与电脑的TCP数据传输。

2.1 现场数据的传输与显示

DL-LN33无线自组网模块工作在2400~2450 MHz频段。该模块采用TI的CC2530芯片,支持无线自组网多跳传输,相比传统的ZigBee,使用更加简便,便于工厂安装和使用。

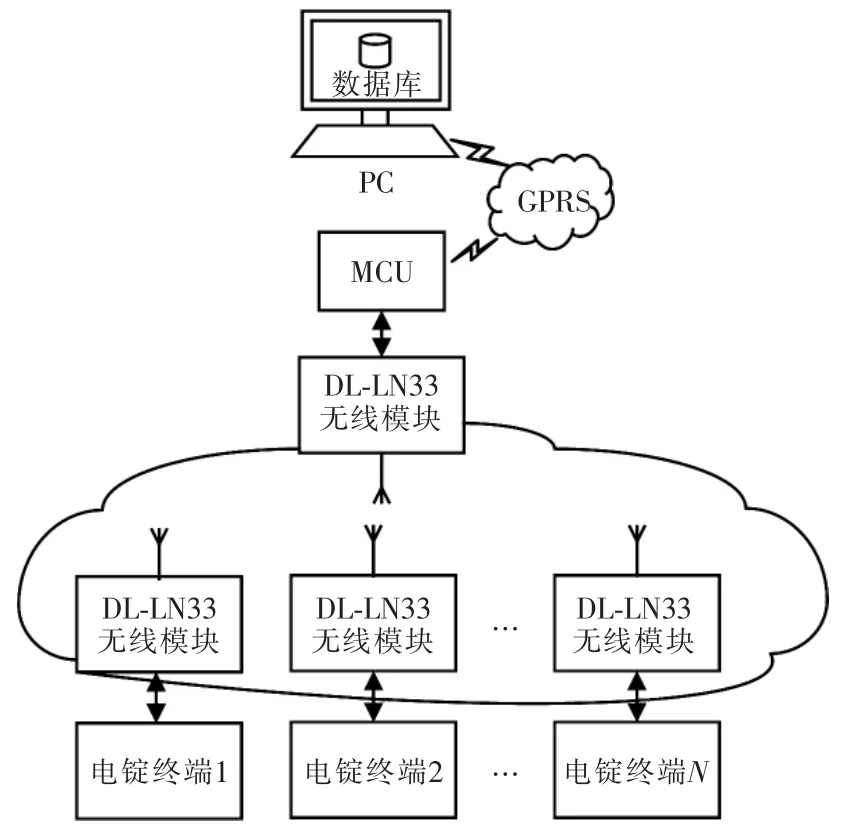

无线传输系统如图3所示。图中,电锭终端通过Uart接口连接有无线传输模块,各个模块分配有相同的信道和网络ID,不同的地址。无线传输模块网络参数设置见表1。主控制芯片的无线模块地址作为目标地址,用于接收电锭断头故障锭位信息。

图3 数据传输Fig.3 Data transmission

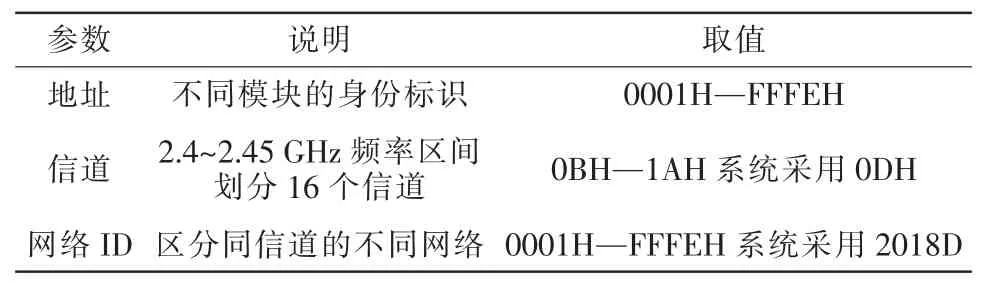

表1 无线传输模块网络参数Tab.1 Wireless transmission module network parameters

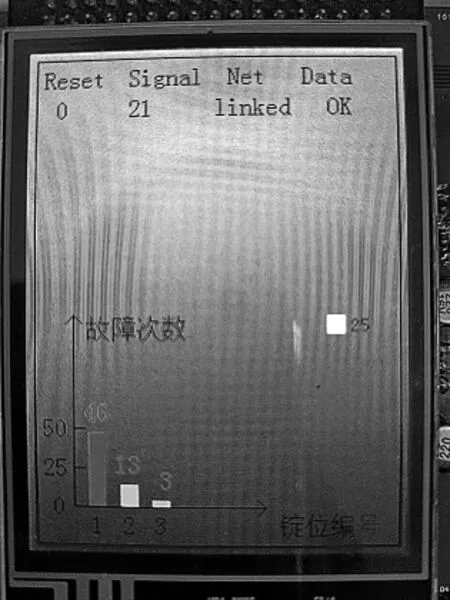

主控芯片STM32将收的数据解析处理后显示在TFT-LCD上,根据故障次数的不同,输出相应的条形图的颜色深度和高度。TFT-LCD模块的控制器芯片为ILI9320。该控制器自带显存。模块的16位数据线与显存的对应关系为565方式,即5位用于R(红字),6 位用于 G(绿色),5 位用于 B(蓝色)。 将需要更换电锭的断头次数设定为红色(R31-G0-B0),零断头设置为绿色(R0-G63-B0),中等断头次数为黄色(R31-G63-B0),其他故障次数根据算法设定为绿色渐变至红色。通过条形图的颜色和高度可以清晰地察看到电锭的工作状况。

2.2 PC端数据的接收与存储

在PC端通过MySQL新建一个数据库,用于存储不同锭位的工作数据信息。在远程控制中心PC中创建一个Socket,编程监听8080端口,同时解析监听到的数据,并将其存入数据库相应的数据表。该数据表简洁明了,相当于历史记录,其中一部分数据表记录了每个锭位的故障发生时间和次数信息。有了这个数据,管理人员可以远程读取电锭工作状态并及时分析处理,找到相应的原因通知工厂相关人员及时维修或者更换新的电锭,从而提高生产效率和产品质量。

3 试验

通过试验测试系统数据传输的稳定性和正确率。在此,重点测试TFT-LCD液晶显示屏的显示状态和GPRS数据传输这2个功能。

3.1 TFT-LCD液晶屏显示测试

向目标无线模块地址发送特定格式的数据包,解析后更新TFT-LCD显示屏条形图的显示。数据包格式为

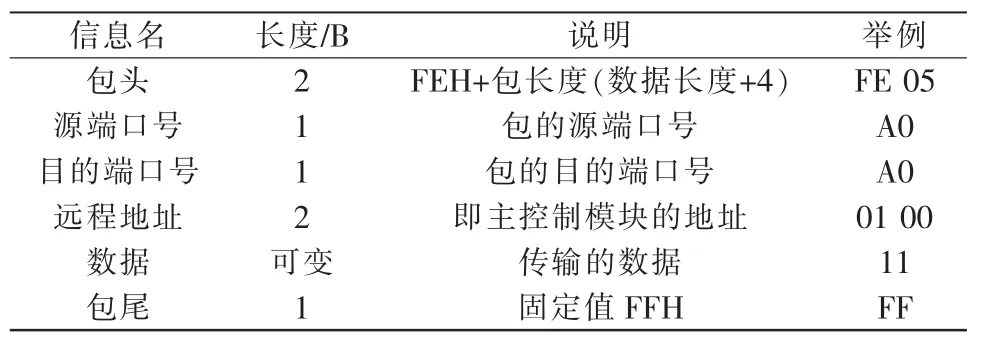

包头+源端口号+目的端口号+远程地址+数据+包尾数据包结构见表2。

表2 数据包结构Tab.2 Packet structure

例如:FE 05 A0 A0 01 00 11 FF,即将数据0x11发送至地址为0x0001模块,源端口号与目的端口号均为0xA0。每发一次上述数据包,对应锭位的条形图颜色逐渐向红色加深,高度也随之增加。测试结果如图4所示。

图4 终端断头故障信息显示Fig.4 Terminal breakage fault information display

3.2 PC端数据的接收与存储

测试表明数据传输的稳定性主要受内网IP变化及GPRS网络本身的影响。网络测试环境为学校内网,采用花生壳内网映射的方式建立外网与内网的连接,因此GPRS数据传输受内网IP动态变化的影响。测试在内网IP未发生变化的情况下进行。

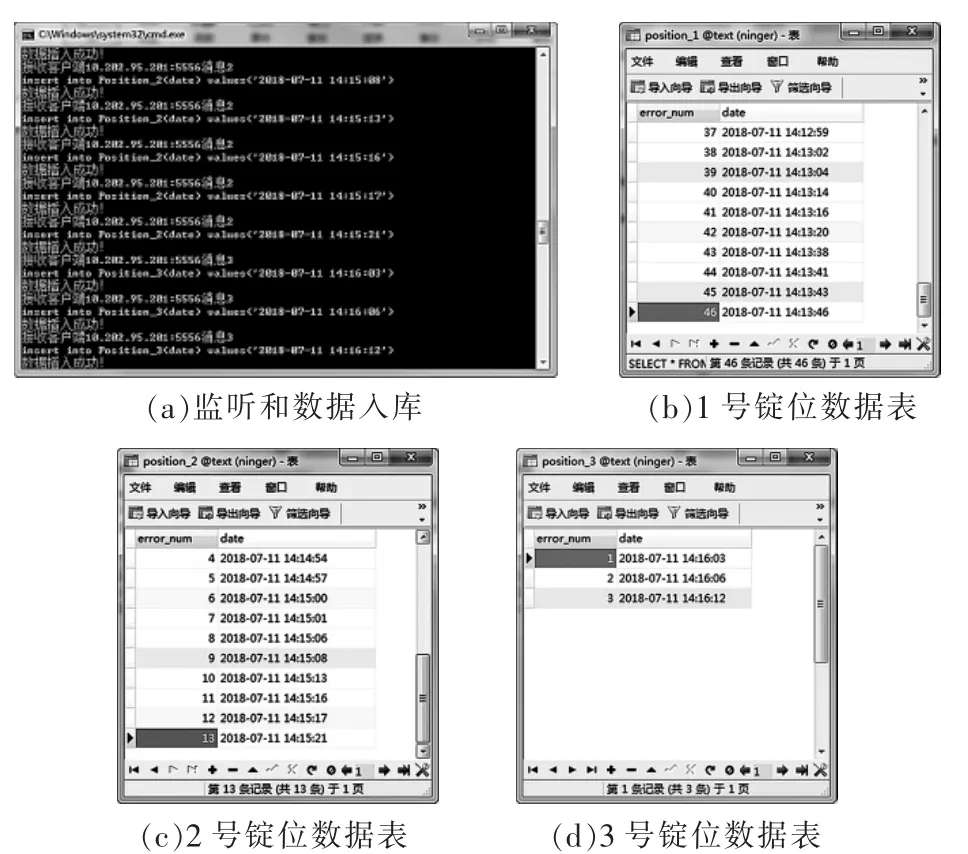

数据信息通过SIM800A模块和PC建立的TCP连接实现数据的互传。该模块的GPRS透传功能上行最大传输速率42.8 kb/s,下行最大传输速率85.6 kb/s。在校园网内,用花生壳将内网映射到一个固定IP,这样就相当于拥有了一个公网IP,可以实现电锭终端和PC端的通信。在Visual Studio 2010开发环境中,用C#语言编写一个控制台应用程序,绑定8080端口和服务器的IP地址构造ServerSocket用于监听客户的连接。SIM800A模块接入后,服务器从Socket对象中获得输入流和输出流,将监听的数据解析后存入数据库名为Text相应的数据表,至此,实现了工厂电锭终端和服务器之间的数据传输。通过动态域名解析进行GPRS数据传输测试,其中3个电锭锭位的断头故障数据历史记录数据如图5所示。

该系统准确实现了数据的无线传输,PC端成功监听了8080端口状态并完成数据入库。测试中,3个锭位的63条记录传输中仅出现过1次错误,且该错误是由于网络连接状态所引起的,可见,该系统数据传输的正确率高达90%以上,满足了系统工作需求。

图5 断头故障数据表的显示界面Fig.5 Display interface of broken ends fault data table

4 结语

文中所设计基于物联网的电锭细纱机信息化系统,操作简单,安装方便,可以有效地提高细纱机电锭工序的生产效率。数据的无线传输和存储为管理层提供了分析的数据来源和依据,便于及时发觉并更换高频故障锭位,提高了细纱生产质量。试验结果表明,该系统提升了数据的精度和传输的及时性,同时为管理层提供了充足的数据支持,有利于智能化工厂生产和管理的实现。