智能型全自动平衡机主控系统的设计

刘 辉,李慧敏

(东华大学 机械工程学院,上海 201620)

转子不平衡是指转子质心和几何中心线不重合所导致的一种故障状态,全自动平衡机通过在转子的特定位置做加重或去重操作,使得转子质心尽可能与旋转轴重合,从而减少转子不平衡量。目前,市售全自动平衡机主要采用 “PLC+触摸屏+若干单片机”架构[1],这种架构的全自动平衡机以PLC作为主控器,若干单片机进行测控去重,PLC和单片机通过485总线相互通讯协调,但对于平衡过程中的产生的转子不平衡量等相关信息并未进行数据存储和分析。为了适应生产管理和控制的需要,将全自动平衡机与企业管理网络连接来实现工厂管理远程监控的需求日渐显现[2];随着物联网、无线通讯和大数据等技术的发展,利用无线技术实时地将平衡机工作中的相关数据上传至公司指定服务器从而进行大数据分析,也是未来全自动平衡机的发展趋势。

在此,在现有四工位全自动平衡机的架构基础上搭建实验平台,使用GPRS模块并设计了一种智能型四工位全自动平衡机的主控系统。该系统目前处于在研阶段。

1 系统总体方案设计

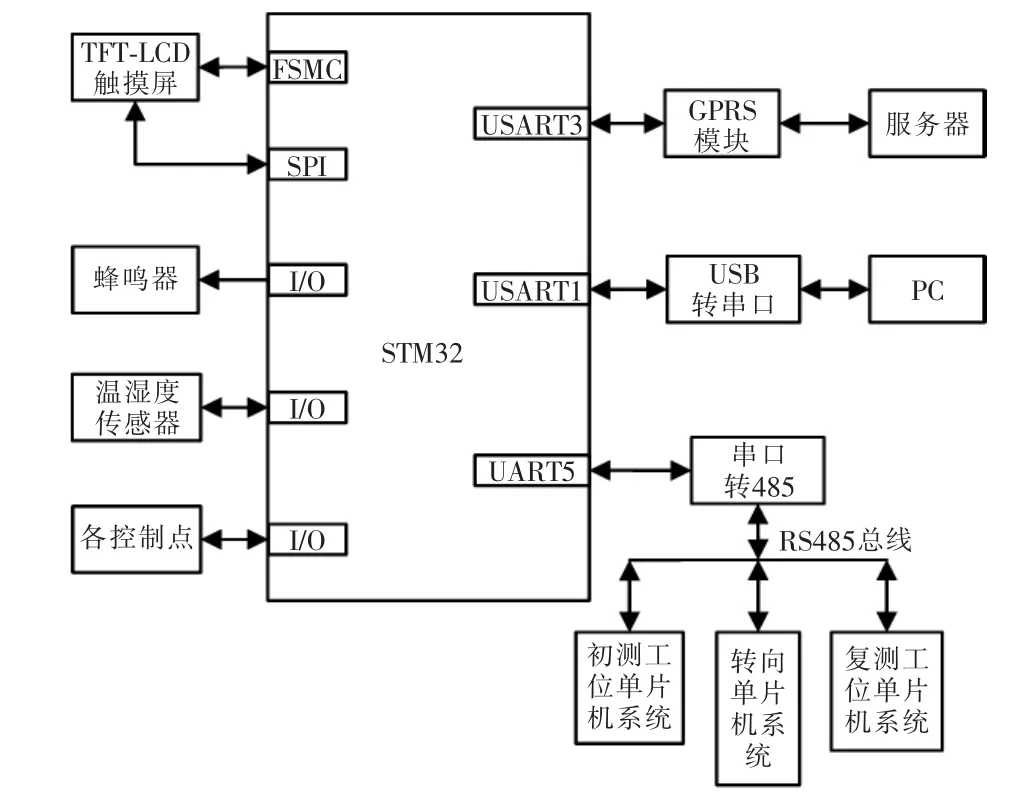

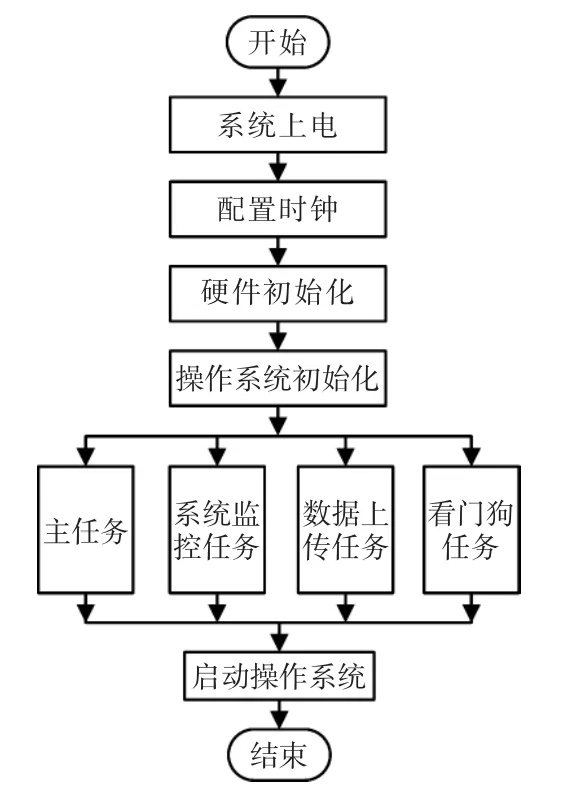

文中所设计的主控系统基于四工位平衡机,这4个工位分别为待机工位、初测工位、去重工位和复测工位。其中,待机工位负责转子的抓取;初测和复测工位是独立的单片机系统,负责不平衡量的测量;去重工位根据初测工位测得的结果进行去重。该四工位平衡机为 “主控器+若干单片机系统+GPRS模块”架构,主控系统主要负责业务逻辑处理以及调度多个单片机进行多机通讯。系统的总体设计原理如图1。

图1 系统总体设计原理Fig.1 System overall design schematic

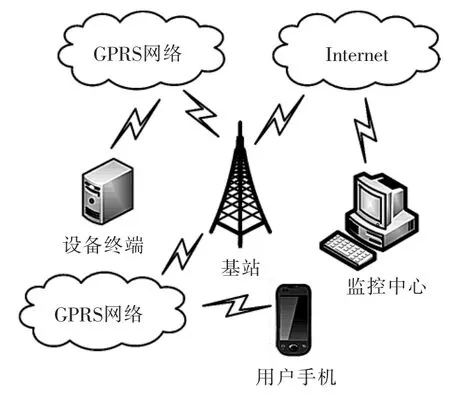

STM32作为整个系统的主控器,负责协调和控制各个模块。触摸屏用于人机交互,可以查看当前系统的运行状态,也可以修改系统参数,STM32通过FSMC(灵活静态存储控制器)接口进行控制。蜂鸣器用于现场报警,当平衡机去重效果不佳或系统运行异常时报警提醒现场人员及时处理。无线传输模块使用SIM800A,负责上传数据至服务器和发送报警短信[3],STM32通过AT指令控制。系统网络拓扑图如图2所示。

图2 系统网络拓扑图Fig.2 System network topology

图中,主控器通过TCP与服务器建立连接,将平衡结束转子的相关数据上传至服务器。平衡机故障时系统发送短信给用户,用户可通过固定格式的短信对平衡机的参数进行设置,故障也会上传至服务器,用户也可通过上位机给系统发送数据包来进行控制,现场操作人员也可以通过触摸屏来对平衡机进行操作。

2 硬件实验平台搭建

文中所搭建四工位全自动平衡机的硬件平台以模拟平衡机的工作过程,主要采用“STM32+触摸屏+8052从机+GPRS模块”结构进行设计。

主控器选用STM32F103ZET6负责系统的调度和数据处理;初测工位和复测工位选用AT89C52作为其控制器。AT89C52内含8 kB Flash和256 B RAM,兼容MCS-51指令系统,在电子行业有着广泛应用;能够满足本系统对于初测工位和复测工位的性能需求。

主控器STM32与初测单片机和复测单片机进行数据交换,这涉及到一主多从的通讯问题,在此选用RS-485总线连接。STM32和AT89C52单片机的通讯方式为基于TTL的全双工,文中将其改为RS485的半双工方式,主控器STM32和从机AT89C52均采用美信公司的MAX485芯片[4]。多机通讯电路原理如图3所示。

图3 多机通讯原理Fig.3 Multi-machine communication schematic

将RE和DE引脚连接至1个I/O口,通过该I/O口控制其收发,RX和TX为收发信道。其中120 Ω电阻为匹配电阻,其作用是使传输过程中电缆的阻抗连续,保证RS-485总线的稳定性。

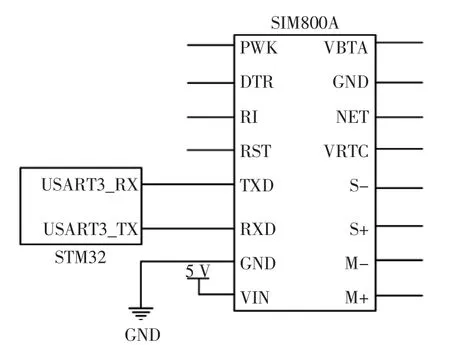

由于系统需要定时将一些状态信息和平衡转子的信息上传至服务器,因此无线传输模块需要具有联网功能。文中采用SIM800A物联模块实现无线传输功能,其硬件原理如图4所示。SIM800A功能完善,适用于需要语音/短信/GPRS数据服务的各种领域,性能稳定,外观小巧,性价比高,能满足多种需求,正越来越多地应用于物联网领域。它内嵌TCP/IP协议,拓展的AT指令便于用户进行操作。STM32的串口3与SIM800A串口引脚相连,并给与5 V/1 A稳定供电。

图4 GPRS模块引脚Fig.4 GPRS module pin

3 软件设计

文中所设计的智能型四工位平衡机主控系统,在Keil MDK ARM集成开发环境下采用C语言进行开发。四工位平衡机的主控系统较为复杂,在此仅介绍其中关键的3个部分,即主程序设计、多机通讯协议设计、GPRS数据上传设计。

3.1 主程序设计

由于本系统较为复杂,为提高系统的实时性,在程序中加入μC/OS-II实时操作系统。开源嵌入式系统μC/OS-II的优势是可裁剪、多任务、抢占式和实时性,适合嵌入式开发。主程序流程如图5所示。先进行时钟配置并进行硬件初始化,随后调用μC/OS-II中的OSTaskCreate()函数创建起始任务,在起始任务中分别创建主任务、系统监控任务、数据上传任务和看门狗任务,分配各个任务优先级和堆栈,最后挂起起始任务,并启动操作系统。

图5 主程序流程Fig.5 Main program flow

主任务是整个系统的核心部分,主要功能有进入监控系统,系统参数调整和平衡质量管理;系统监控任务实时监控平衡机的状态参数、GPRS连接状态以及环境温度。若GPRS断开连接,则会挂起其它任务并重新连接,连接成功后恢复其它任务;数据上传任务负责将转子平衡信息和系统状态参数上传至服务器;看门狗任务通过计数复位次数来评估系统稳定性。

3.2 机通讯协议设计

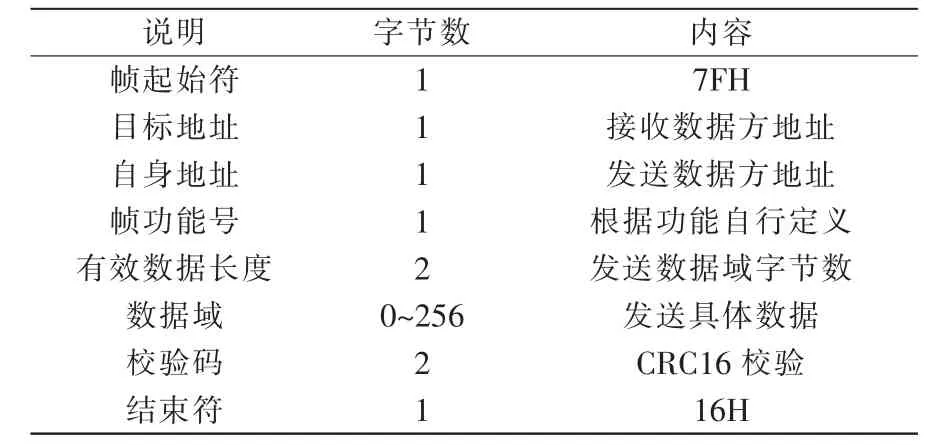

文中初测工位和复测工位均通过8052单片机系统来实现,主要负责振动信号数据采集、数据预处理及步进电机的驱动工作。而作为主控器的STM32需要通过与其通讯来交换数据。本系统主机和从机之间发送数据种类较多,制定出明确而合理的通讯协议非常关键。原则上多机通讯时采用通用开放的Modbus协议来传递数据,但考虑开发单片机的Modbus协议模块的工作量较大,且协议执行耗时长,故在参考了Modbus协议下,设计了基于RS485接口的多机自定义自由通讯协议,数据以数据帧的形式发送,数据帧定义见表1。其中,CRC16校验用于验证数据传输的完整性和准确性。

多机通讯中主机和从机的流程如图6所示。系统规定:主机STM32地址为0x01,初测工位单片机地址为0x02,复测工位单片机地址为0x03,转向单片机地址为0x04。在系统中,只有主机(STM32)有主动发起数据传输请求的权利,每个从机都有对应的地址,主机发起请求后,所有从机通过解析收到的数据包中的目标地址判断是否发给本机,如果目标地址是本机并且校验码无误,则通过功能码做出响应,否则忽略该数据包。

表1 多机通讯数据帧格式Tab.1 Multicomputer communication data frame format

图6 主机和从机流程Fig.6 Host and slave flow chart

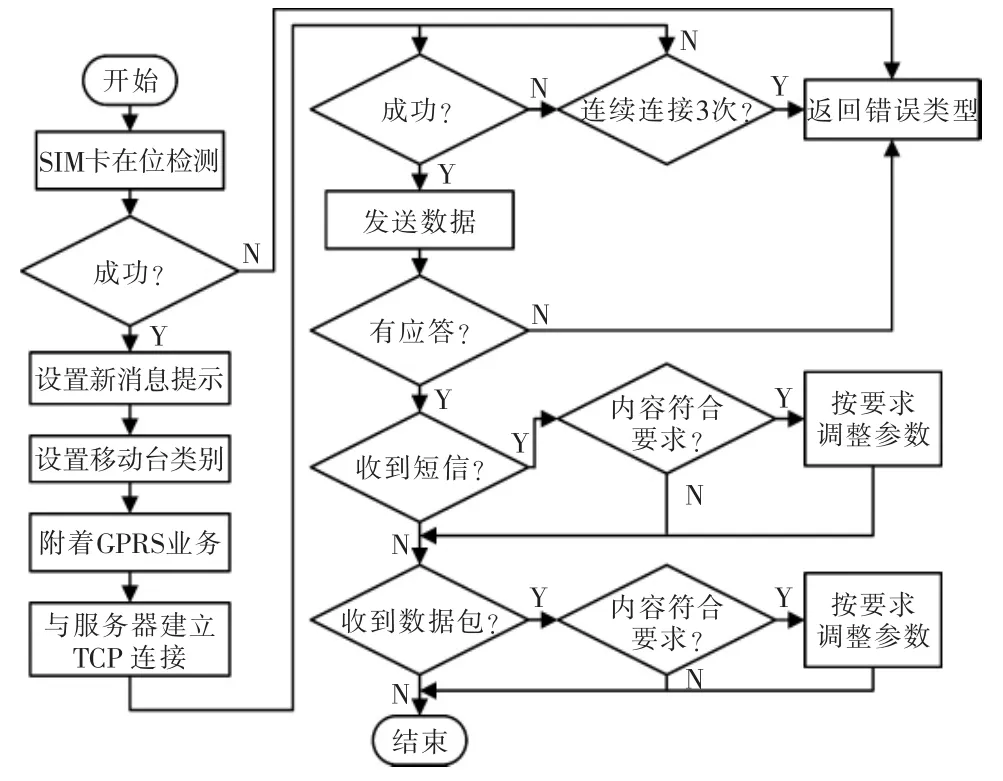

3.3 数据上传服务

数据上传流程如图7所示。先检测SIM卡是否就位,然后进行SIM800A模块短信服务初始化和GPRS通信初始化,通过发送AT指令AT+CIPSTART=“TCP”,“IP 地址”,“端口号”来建立与服务器之间的TCP连接[5]。其间各初始化过程和连接过程最多进行3次,超过3次后则将结果写入后备寄存器再进行,并挂起看门狗任务等待系统复位。

当连接成功后,平衡机会定时将环境温度和信号质量上传至服务器,每当有一个转子完成平衡,也会将其相关数据上传至服务器。为了便于服务器解析上传数据的类型,需要对上传的数据进行格式的设定。上传的数据主要分为两部分:

信号质量和环境温度数据上传间隔5 min一次,传输的数据格式为“STATUS:信号质量;环境温度”。

图7 数据上传流程Fig.7 Data upload flow chart

转子状态信息每当一个转子完成平衡之后,就将该转子的一些平衡信息通过GPRS数据服务上传至服务器,传输的数据格式为“ROTOR:转子编号;状态;初始不平衡量;初始不平衡相位;最终不平衡量;最终相位;平衡次数;每次去重结果”,其中每次去重结果的数据个数取决于平衡次数。此外,SIM32也会定时检测收到的GPRS数据或短信,进行解析并做相应的操作。

本系统采用TCP连接,长时间不通信会断开连接,因此系统会每过5 min向服务器发送内容为“HT”的心跳包。

4 系统测试

在完成硬件实验平台的搭建以及程序的调试以后,进行系统的测试。系统测试主要针对多机通讯及系统逻辑准确性测试、GPRS数据上传功能测试、用户远程控制3个部分。

4.1 多机通讯及调度逻辑准确性测试

所设计的四工位平衡机的主控系统,不涉及从机8052单片机系统对转子不平衡量的测控以及去重工作,因此多机通讯测试方法如下:

主控器生成1个转子结构体,并赋予编号,将该转子数据发送给初测工位单片机,初测工位单片机判断该转子是否做过平衡,若是新转子,则生成1个不平衡量值以及待切除不平衡量,否则仅生成1个不平衡量。主控器收到该数据包后将该转子不平衡量减去待切除数值,再将其发送给复测工位,复测工位收到数据后进行是否合格的判断(不平衡量是否小于最大允许不平衡量),并将结果发送给主控器。主控器根据复测结果判断是否要进一步去重平衡,若需要,则再将其发送给初测工位重复上述步骤,否则重新生成转子结构体进行上述步骤。

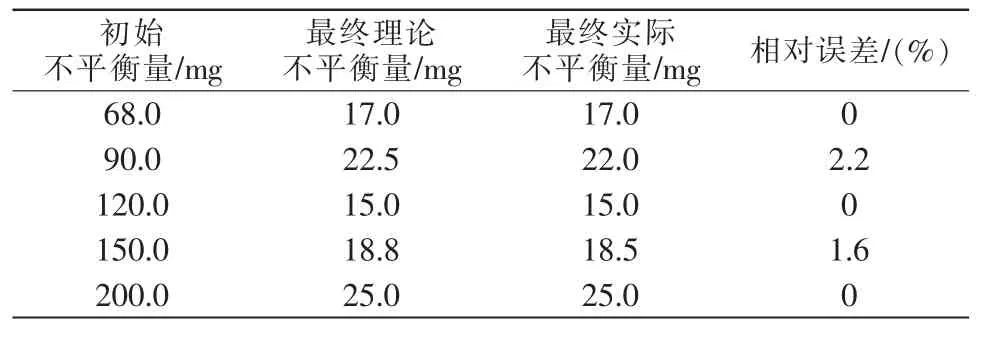

测试中,最大允许不平衡量设置为25 mg,最多允许平衡次数设置为3,初测单片机生成的待切除不平衡量始终为当前不平衡量的1/2。测试中通过软件控制初测单片机中赋予的初始不平衡量,将最终平衡结果通过触摸屏显示出来并记录,触摸屏如图8所示,测试结果见表2。

图8 触摸屏工作状态Fig.8 Touch screen working state

表2 多机通讯功能测试结果Tab.2 Multicomputer communication function test result

由表可知,理论与实际的最终不平衡量相对误差在3%以内。说明485多机通讯协议以及整个系统调度逻辑没有问题,满足预期效果。

4.2 GPRS数据上传功能测试

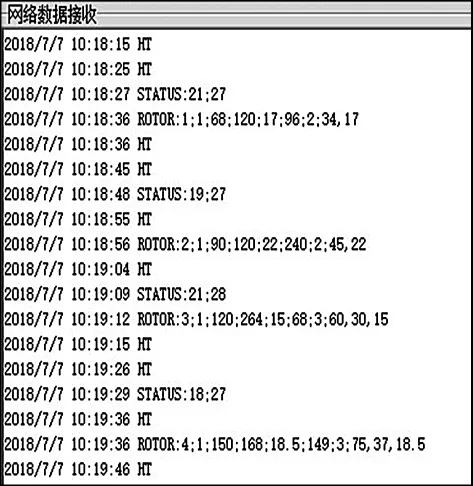

验证数据上传功能开启系统和上位机,在上位机通过TCP/UDP Socket调试工具接收GPRS数据,接收数据如图9所示。上位机每过10 s接收内容为“HT”的心跳数据包来保证TCP连接,平衡机每过20 s发送环境温度和信号质量,内容为“STATUS:信号质量;环境温度”每完成1个转子的平衡,会接收到该转子的平衡信息,信息内容为“ROTOR:转子编号;状态;初始不平衡量;初始不平衡相位;最终不平衡量;最终相位;平衡次数;每次去重结果”。

图9 数据上传功能测试Fig.9 Data upload function test

4.3 最后测试远程控制

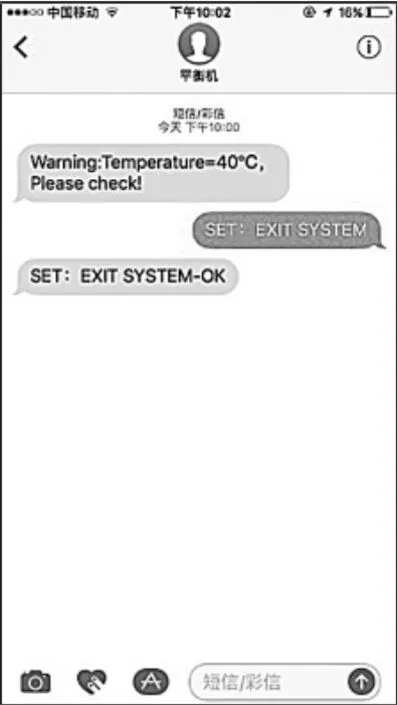

将报警触发条件设置为环境温度高于40℃时报警。通过加热器将传感器加热至40℃,手机收到报警短信,如图10所示;通过编辑短信内容为“SET:EXIT SYSTEM”令平衡机退出工作状态。之后,收到平衡机内容为“EXIT SYSTEM-OK”的短信,平衡机退出工作状态,符合要求。

图10 远程控制测试Fig.10 Remote control test

5 结语

该系统针对目前全自动平衡机信息化程度较低以及未来工厂信息化的发展趋势,将平衡机工作过程中产生的数据以GPRS数据的形式上传至服务器,管理人员能够实时监控工厂中平衡机的工作状态并在必要情况下支持远程监控和报警功能。该系统能够与公司服务器进行互联,从而利于完成动平衡生产管理的一体化。