塑料挤出机的多路温度控制系统设计

张临松,王士军,陈 伟,孙增光,周永鑫

(山东理工大学 机械工程学院,淄博 255000)

塑料制品在人们的生活中占有较大的比重,在工业、农业中得到广泛的应用,而塑料挤出机是塑料生产加工的主要设备,在挤出过程中对温度的控制好坏决定了产品的质量和产量,在塑料挤出生产线中,主机是塑料挤出机,辅机是与主机配套的后续塑料挤出成型设备,塑料挤出机不管是在现在还是未来的几十年内,都将会是塑料加工行业中应用最为广泛的一种机械。那么设计多路温度控制可以提高产品的产量和质量在经济上是有意义的。

1 塑料挤出机硬件及软件设计

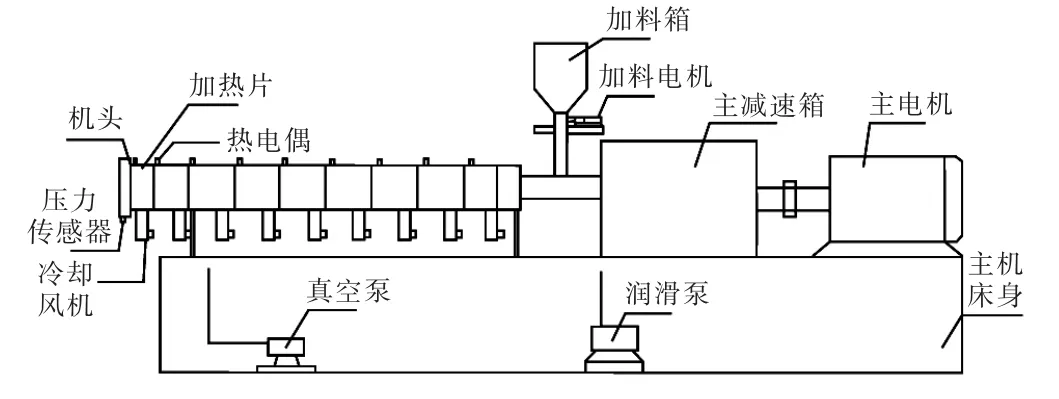

挤塑机作为塑料挤出机的主体,主要由3个系统部分构成,包括传动、挤压和加热冷却系统,结构示意如图1所示。挤压系统包含机头、料斗、螺杆、模具、机筒,为了得到均匀的熔体,在挤压系统中,需要把塑质材料进行塑化,而在整个塑化过程中,需要在特定的压力下,螺杆把塑料连续的挤出机头。在挤出过程中螺杆的好坏直接影响到塑料挤出机的工作效率和工作质量。由于螺杆的特殊功能,所以螺杆主要由耐磨性、耐蚀性、耐低温、高磁性合金钢制做而成。

图1 塑料挤出机结构示意Fig.1 Plastic molding machine concrete direction

机筒是塑料挤出机另一个重要组成部分,它良好的耐热、耐腐蚀性对于提高生产效率十分关键,塑质材料的软化,粉碎,压实等过程是需要机筒和螺杆相互配合下完成的,在一般情况下,机筒的长度是直径的15倍以上。这样可以使塑料充分加热和充分融化。为了可以精确地调整和截断塑料流体,在料斗底部和侧面,分别安装了截断装置,标定计量装置。选用韧性很高的导热性好的合金钢为机头,在机头内部安装有成型的磨具,机头的作用是将正在旋转的塑料熔材转换为平行直线运动的塑料熔材。通过此过程可以把熔化的塑料注入模套中,给予所需的成型压力。然后塑料再经过在机筒内的塑化压实,以及经过多孔滤板,熔化的塑料通过机头按照设置的流道流入成型模具,通过模型和模套配合操作,从而形成环形空隙,熔化的塑料形成管状包覆层包裹在芯线的周围。

根据机头的螺杆和塑料流动方向所成的角度,塑料挤出机的机头分成2种,一种是斜角机头,另一种是直角机头。而在机床的床体上需要把机头的外壳固定住,模芯座存在于机头的模具上,在机头的端口处需要用螺帽固定,而模芯需要安装在模芯座的前面,芯线需要通过模芯和模芯座中心存在的孔将均压环安装在机器前头的位置,用于平衡机器所带来的压力。模套和模套座构成了成型部分,支撑座在模套处来调节螺栓,用来改变模套和模芯之间的空间位置。同时在机头的外部安装了加热器以及测温装置。为了提供塑料挤出机螺杆所需要的转速,力矩,塑料挤出机安装了驱动螺杆装置。减速机以及电动机是螺杆的重要组成部分。当减速机的结构形状大体一致时,减速机的体积越大生产价格也就越高,而对于螺杆半径相同的挤出机,速度和效率高的挤出机与普通的挤出机相比较来说,普通的挤出机损耗的能源损耗要多,此装置的电动机功率是普通电动机的2倍,因此减速机的机座号也是比普通的大。不过具有较高的螺杆速度会降低减速比。当减速机大小相同时,齿轮模数的大小与减速比大小有关,减速比大齿轮模数的大,当齿轮的模数小时承受负荷的能力就会比较弱。通过上述分析减速机的外形尺寸的大小不跟电机功率的大小成线性关系。塑料挤出机工作过程中的必要条件是加热与冷却。

塑料挤出机一般应用最多的加热方式是电加热,具体分为感应加热方式和电阻加热方式,在塑料挤出机的机身、机脖、机头各个部分安装加热片。加热装置对机筒内的塑料进行加热,使得温度升高,使得温度升高到工艺要求所需标准,为下一道工序做好准备。

由于螺杆旋转摩擦会产生部分热量,使用冷却装置可以适当的降低温度从而达到塑料加工工艺要求,这样可以解决温度太高而使塑料分解的技术问题。机筒冷却一般为水冷或者风冷。风冷一般应用在小型设备,而对于大型设备中,首选水冷,水冷一般用于螺杆的冷却,是为了提高塑材的固体输送率[1]。

1.1 塑料挤出机的工作原理

塑料挤出机的工作过程就是把塑质材料放在200°左右的温度下,使塑质材料融化,然后通过螺杆把融化好的塑材挤出成型,通过各个工序在加工出符合标准的塑材。加压加热的方式使得塑材流动,再通过口模成型,这种成本低廉、生产高效的方法被人们叫做“挤塑”。一般热塑性塑料和某些热固性塑料的成型方式都利用挤塑的方法。利用此方法生产出来的成品全是连续的型材,其中有棒、板、管、薄膜等。当然还可以用在塑料混合、着色、掺合等。

1.2 控制系统的设计思路

塑料挤出机的温度控制的关键是控制塑化部件的前部,中部以及后部温度,塑化部件的温度采集的方式是温度经热电耦的采集,把采集到的温度信号传送给温度变送器,然后在经过温度变速器的信号处理后,将温度信号转化成电压信号(0~5 V),在经过S7-200PLC及其扩展模块的A/D转换用输出的数字量信号(0~32000)再通过D/A装换成设备需要的电压信号(0~5 V)来控制固态继电器[2],从而使得部件的加热器的工作来调节塑化部件的温度的变化与给定的温度值一致。

1.3 控制系统的软件设计

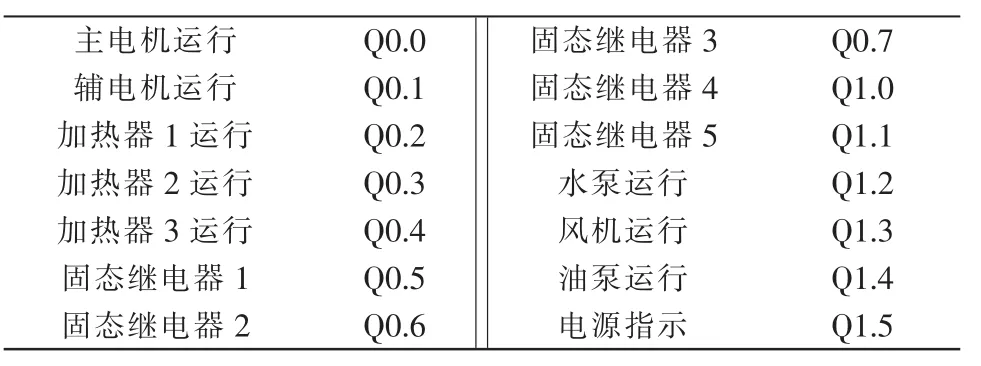

为了完成挤出过程中的自动化控制,塑料挤出机在PLC的控制下能够实现了其设计任务,PLC输入输出分配如表1、表2所示。

表1 输入变量地址分配表Tab.1 Import destination site distribution

表2 输出变量地址分配表Tab.2 Exported destruction site distribution

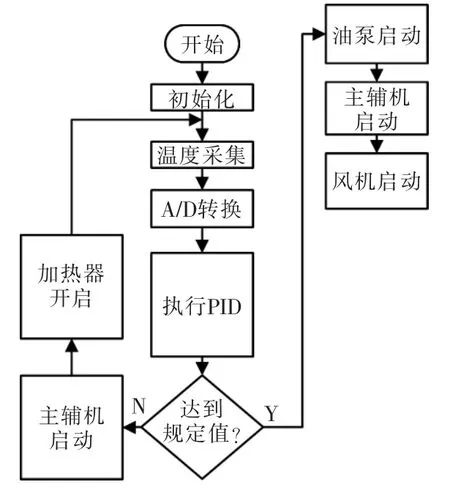

在进行PLC程序编程之前,首先需要绘制编程的顺序流程图,根据控制要求得到主程序流程如图2所示。

图2 主程序流程Fig.2 Main course flow chart

2 PID控制原理和特点

PID是闭环控制系统的比例-积分-微分控制算法,通过给定值与实际值的差值按照PID算法计算出输出控制量,S7-200有3种方式实现PID的控制,分别是PID向导、PID指令、自己编程实现,这3种方式只有PID向导具有软件支持功能,在不能精准掌握被控对象的结构和参数和不能获得准确的数学模型的情况下,控制理论的另外的技术是难以利用的,控制器的系统结构和参数只能依赖经验和现场调试来确定,在这种特殊的情况下PID控制技术反而是最便利的。当不能明确一个系统和被控对象,或是系统参数无法利用有效的测量手段来得到时,选择PID控制技术是最好的,在工程中还存在着PD和PI控制[3-4]。

2.1 加热器数学模型

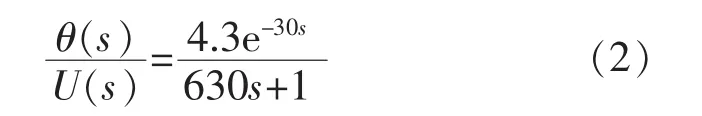

加热器选择铸铝加热器,通过理论分析和参考文献都证明了铸铝电阻加热器相当于一个电阻炉,可以用一个一阶惯性环节外加一个延迟环节来近似。参考借鉴机电一体化系统使用设计案例精选加热器的数学模型为

通过查阅标准和借鉴前人的劳动成果,可以取加热器的时间常数Tp=630 s,纯滞后时间τ=30 s,加热器的放大倍数K可以取值为4.3℃/V。将K,Tp,τ值代入式(1)可以得出加热器的数学模型为

2.2 调节器的选择与参数计算

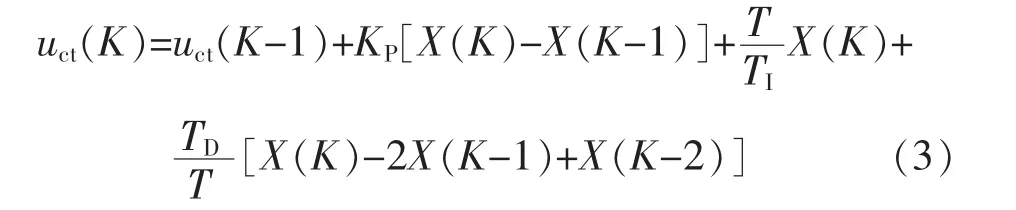

由于铸铝加热器的加热过程可以分为3个阶段:自由升温阶段、恒温阶段和自然降温阶段。其中自然降温阶段不需要控制和检测温度,自由升温阶段也只需要监视温度是否达到预设值。只有恒温阶段需要控制和检测温度。可以用于恒温控制的调节器是有多种形式的,比如开关调节、大林算法、PD调节、PID调节等,本次设计选用现实中准确可行的PID调节,它可以减小系统的超调量和稳态误差[5-6]。通过查阅资料可以得知PID调节的控制方程式为

式中:T、TD、TI、KP分别是采样周期、 微分时间常数、积分时间常数和比例系数;X(K)是本次采样时恒定温度与实际温度之差。

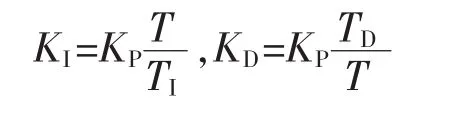

令

则有

式中:KP、KI、KD分别是调节器的比例、积分、微分系数。

KP、TI、KD以及T的初值通过查阅资料可以取为

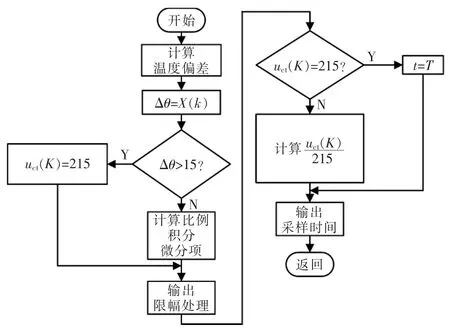

最终得 uct(K)的值,uct(K)的所得的方程为本系统的数字PID调节器控制方程。输出限幅处理保证uct(K)的输出值在0~215的范围内。当输出控制量为215时全速加热即接通一个周期;当控制量为0时,就一直关;当输出控制量在0~215之间导通时间为uct(K)/215 T。PID算法流程如3所示。

3 结语

塑料挤出机的多路温度控制系统,随着塑料制品在人们生活中的广泛应用,提高塑料产品质量是有意义的。然而对温度控制的好坏决定了产品的质量,因此设计温度控制系统是具有经济意义的。提出一个总体设计方案。然后进行了硬件选型,主要硬件有热电偶传感器、温度变送器、PLC、固态继电器、加热器等。通过设计PID算法进行PLC程序编从而达到控制温度的目的,在此设计中PID算法是编程控制核心。经设计结果表明可以满足设计要求。

图3 算法流程图3 Algorithm flow chart