辊磨磨辊轴承的选型设计

韩有昂

磨辊装置是辊磨中的关键部件,物料在磨辊的强大压力下被粉碎。磨辊装置主要由辊轴、轮毂、辊套、轴承、喇叭套、闷盖、透盖等组成。其中轴承是磨辊中的关键部件,其性能直接影响辊磨的安全性和可靠性。

磨辊轴承的选用必须经过严格的寿命计算,其实际寿命受磨机的操作方式、润滑的效果及磨机的操作温度等因素的影响。下面对某型号辊磨的磨辊轴承的选型和设计进行分析。

1 磨辊轴承的选型和寿命计算

对磨辊轴承进行选型设计时,首先要对辊轴进行强度计算[1],然后选择合适的轴承,合理分布轴承的位置,并结合轴承的实际工况计算出轴承的修正寿命。

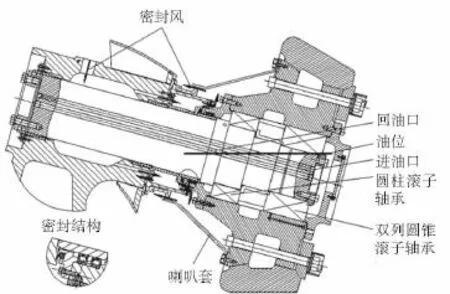

磨辊轴承的设计通常优先采用圆柱滚子轴承和双列圆锥滚子轴承的组合配置方式。其中圆柱滚子轴承只承受径向力,作为浮动端,可以补偿温度变化产生的线性膨胀;双列圆锥滚子轴承作为固定端,承受径向力和轴向力,可以承受很大的轴向力,不会出现较大的轴向位移。这两个轴承通过间隔套定位并相互支撑,分别由磨辊装置中的透盖和闷盖压紧。

1.1 轴承的载荷计算

辊磨是通过液压缸施力,利用杠杆原理使磨辊压紧磨盘,对料床施压,实现物料的粉碎。为简化计算,假定磨辊在正常的工况下工作压力、磨盘转速等恒定。在粉磨过程中,磨辊主要受到垂直于磨盘面向上的压力、磨辊与物料间产生的滚动摩擦力[2]。其中滚动摩擦力与磨辊所受正压力成正比例关系,比例系数取0.1。通常采用相对辊压来代替实际辊压,磨辊的投影压力F为:

式中:

p——磨辊在单位投影面积的辊压,kN/m2

D——磨辊平均直径,m

B——磨辊宽度,m

通过坐标变换,可得磨辊承受的轴向力FMx、径向力FMy、切向力FMz分别为:

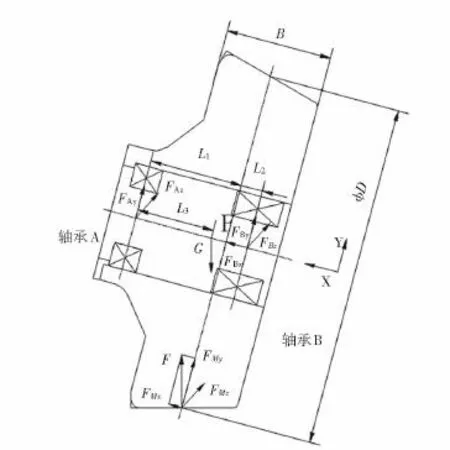

将轮毂和辊套等作为一个整体进行受力分析,轮毂和辊套等的重力G相对比较大,不应被忽略(如图1所示)。

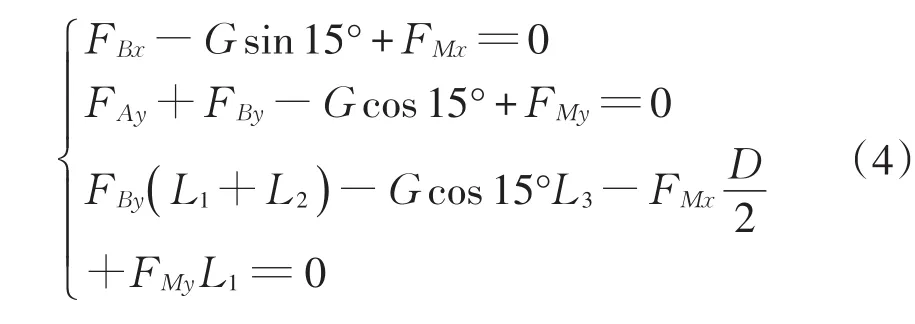

将轮毂和辊套等作为研究对象,以轴承A处为力矩中心,进行XY平面受力分析,列平衡方程:

图1 受力分析

式中:

FAy——轮毂和辊套等在轴承A处y方向的载荷

FBx、FBy——轮毂和辊套等在轴承B处x、y方向的载荷

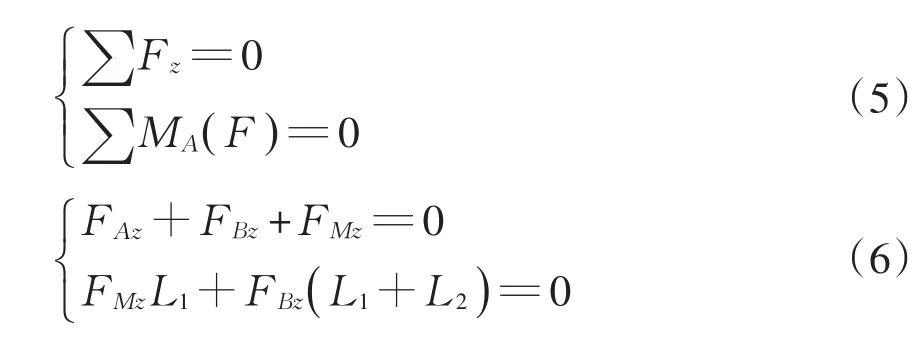

将轮毂和辊套等作为研究对象,以轴承A处为力矩中心,进行XZ平面受力分析,列平衡方程:

式中:

FAz——轮毂和辊套等在轴承A处z方向的载荷

FBz——轮毂和辊套等在轴承B处z方向的载荷

轴承B处受轴向力为:

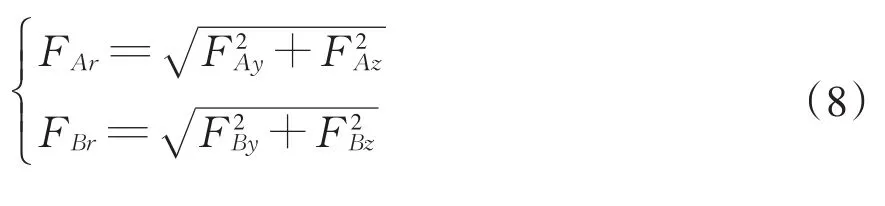

轴承A、B处受径向力FAr、FBr为:

1.2 轴承寿命计算

根据实际应用要求,按每年330d计算,设备在每天连续带负荷运转24h的情况下,实际寿命应>80 000h。

采用当量动载荷法计算磨辊轴承的寿命,是指相同批次的轴承,在相同条件下运转,其可靠度达到90%时的寿命。轴承的基本额定寿命为L10h:

式中:

Cr——基本额定动载荷

P——当量动载荷

n——轴承工作转速

ε——寿命指数(球轴承ε=3,滚子轴承ε=10/3)

在使用条件(润滑、温度、清洁度等)和材质可靠性要求等变化时,应采用修正公式将计算结果作为修正的基本额定寿命Ln:

式中:

a1——可靠性系数

a2——材料性能修正系数

a3——工作条件修正系数,包括润滑剂、清洁度等

在进行轴承寿命计算时,需将实际载荷转换为与确定额定动载荷条件相一致的当量动载荷。轴承的当量动载荷P为:

式中:

f——载荷系数

Fr——轴承所承受的径向载荷

Fa——轴承所承受的轴向载荷

X——径向动载荷系数

Y——轴向动载荷系数

最后,经计算得出某型号磨辊圆柱滚子轴承的修正寿命为90 736h,圆锥滚子轴承的修正寿命为114 998h,满足使用要求。

此外,轴承的选型还需要轴承厂家的配合计算,提供专业的轴承修正寿命计算书;提供轴承修正系数如粘度比、污染指数等;推荐润滑油温<80℃时所需要的合适粘度值等。

2 设计时需考虑的其他重要因素

2.1 轴承的密封

磨辊是在含有粉尘的环境下工作,如果密封部件损坏,大量粉尘直接进入轴承,会造成轴承提前失效。实践表明,磨辊轴承失效的主要原因是磨辊内部进入杂质后没有及时进行处理,经过一段时间的磨损,最终导致轴承损坏。因此选择可靠的密封部件,对轴承的使用寿命非常重要。

为保证密封的可靠性,采用“密封风+油封”的型式。在磨辊的密封架处设有环形间隙的充气式密封结构,密封风由单独的风机连续提供,密封风进入轴承密封区域,使轴承密封区域与磨辊内部的粉尘隔离。磨机内部是负压运行,可以通过密封风正压来阻止大部分的粉尘直接接触密封件(如图2所示)。

图2 磨辊装置

磨辊的旋转部件采用“两道油封+V封”的密封结构,两道油封紧紧抱住轴套,防止磨辊内部润滑油向外泄漏并阻止外来污染物进入;在透盖的外端采用一道V型密封圈阻挡外部粉尘等污染物的进入;在两道油封与隔圈中间和V型密封圈处涂满润滑脂,降低摩擦系数,以避免两者之间干摩擦发热导致油封损伤。此外,为检测密封的效果,在磨辊安装完毕后需做打压检漏工作,压强0.3~0.5MPa,保持压力20~60min无泄漏。

该密封结构简单、可靠、密封性能好,提高了辊磨的安全性和可靠性。

2.2 轴承的润滑

磨辊在高温、粉尘、冲击、重载、低速的环境下工作,轴承很难形成良好的润滑条件[3]。针对这种工况,采用稀油循环润滑系统,循环油既可带走轴承工作时产生的热量,又可带走轴承内部的杂质。

磨辊轴承配置单独的磨辊润滑油站,采用稀油站强制供油、回油泵吸油的润滑冷却方式,需做到回油和供油相匹配,以改善轴承的润滑条件,并确保轴承的使用寿命。磨辊工作时处于倾斜状态,为保证磨辊轴承润滑充分,采用低位进油、高位回油的方式,需至少保证骨架油封的1/3区域直接接触润滑油。如果骨架油封损坏,很容易发生漏油,应立即停机更换,以免粉尘进入磨辊内部造成轴承损坏。

根据磨辊的工作温度和工作载荷等来选择粘度合适的润滑油。采用高粘度的润滑油可以从一定程度上降低外部污染物对轴承的损害,推荐使用ISO VG 320润滑油或更高粘度的润滑油,以形成足够厚的油膜,延长轴承的使用寿命。必须实时监测磨辊润滑站的回油温度,润滑油温度应<80℃,如果回油温度过高,应及时排查原因并处理,以免造成损失。

最后应定期对油液取样检查,油液不合格时应更换新油,并将油箱、管路和磨辊内部的残留润滑油清理干净。

2.3 轴承的游隙

磨机在正常工作时,内部是120℃以上的热风,磨辊轴承的外圈随轮毂和辊套旋转,内圈与磨辊轴静止。轴承外圈温度比内圈温度高,导致外圈的热膨胀量比内圈大。因此,轴承的工作游隙比安装游隙要大,这也加剧了圆锥滚子轴承双列滚子受载不均匀[4]的状况。

为了使双列圆锥滚子轴承工作时承受合理的载荷,需要正确调整安装游隙,通常需要预紧安装。轴承的预紧量要合适,若预紧量过小,会导致轴承工作游隙太大,单列滚子受载,容易造成保持架破坏;若预紧量过大,会导致轴承工作游隙太小,滚子与内外圈不容易形成油膜润滑,导致过早疲劳失效,甚至烧伤报废。

轴承的预紧量应依据安装游隙进行正确调整与控制[5],而安装游隙采用配磨隔圈的方法来精确控制。根据确定好的轴承隔环的磨削量对隔环进行磨削。隔环的磨削量=轴向窜动量+预紧量。轴向窜动量需打表确定,预紧量由轴承厂家提供。

3 结语

综上所述,提高磨辊轴承的使用寿命可从以下几个方面进行考虑:轴承的正确选用,轴承在轴上的位置,轴承的正确安装,密封装置,润滑系统,工作温度,轴承游隙等,从而优化整个系统的轴承配置。

轴承的修正寿命计算应与轴承厂家合作,通过试验和实际经验等结合确定。轴承寿命的计算是对实际轴承寿命的一种评估,必须保证轴承的正确安装、润滑情况、加工质量、工作温度等,这样轴承寿命计算才有意义。

当磨机出现异常时,总会有各种各样的征兆,只要及时发现并妥善处理,即能避免较大事故的发生,将损失降到最低。