采用更加黏着性测试方法

黄元昌

(全国橡塑机械信息中心,北京 100043)

几十年来,在橡胶加工中采用增黏剂是一种司空见惯的做法。黏着性最简单的定义就是两种材料表面短时间、轻压力情况下接触后抗分离的能力。

轮胎制造和其他多层结构一样需要叠合在一起,并要保持不动直到完成硫化加工全过程,黏着性十分重要。另外,在硫化过程中,为防止在成品中多产生空隙和气泡缺陷,则层与层之间的黏合很重要。

而黏着性实验室测量仍然比较困难,且不可靠。近年来已有了很大的进步,从测量球滚过橡胶覆盖斜面/平面所需的时间变化到目前使用测力传感器和计算机控制的拉伸仪。虽然实验装置有很大的改进,但我们发现设备的操作参数还没有为实现精确、可靠的测量而进行优化。所以,我们研究了对测量有明显影响的参数,并设法优化这些参数。

1 实验

1.1 增黏树脂

标准牌子增黏剂是SI集团股份有限公司产品。增黏树脂全部来自工厂生产。

1.2 胶料混炼

胶料在Farrel BR(1.7 L)本伯里密炼机中混炼,填充系数为65%。

1.3 黏着性测试

黏着性测试用Dynisco (过去被称作B.F.Goodrich Portable Unirersal)黏着性试验仪进行。试验存放在湿度和相对湿度(20℃,50%)受控的条件下最长8d。

1.4 胶料

研究了几中橡胶并用胶的黏着性,大多数工作采用60/40的天然橡胶(NR)/聚丁二烯橡胶(PB-dR)并用胶,早期研究表明,该胶料对黏着性很敏感,所以在我们的研究中也十分有用。典型配方见表1。

表1 用于测试典型配方

此外,用另一种配方也进行了少量的研究,但配方性质与结果不相关。

2 结果与讨论

在文献中,先前的工作表明,有3个因素控制黏着性的变化,它们是接触压力、材料温度和试样的接触时间。用SBR胶料进行的研究表明,增大千分之一接触压力,黏着性增加2倍。同一作者报道了温度从3~25℃没有影响。然而,接触时间有非常明显的影响。时间从1 ms增加到10 ms黏着性增加接近10倍。时间在增加一个数量级,黏着性仅增大3倍。时间进一步增加100倍(从0.1~10 s),黏着性仅仅增加3倍。所以,时间和黏着性的关系在一个极短的时间区间非常敏感,并且在10 s后变得不那么明显。

标准黏着性试验的开发过程经过几次反复。而早期的试验方法包括由黏合剂试验的改进,比如环形黏性,及测量一个规定的球从橡胶涂复斜面上滚下来的时间。这些测量方法不是十分精确,并且测试变量控制方法很少。而目前最先进的黏着性测量设备采用一个计算机控制的拉伸仪和一个测力传感器。试样在给定压力下接触设定的时间,然后被分离。在分离过程中,记录应力,用于确定材料的黏着性能,这是我们寻求改进操作参数的测试方法,使黏着性测试成为更可靠的测试。

在优化黏着性型测试时,有三方面需要考虑,即试样、仪器的操作参数及数据分析。对于试样,评估了形状、厚度和结构。试样第4个需要考虑的因素,尤其是包括NR的胶料,是加工工艺。然而,这个分析超出了本文的范围,将在以后的论文中单独讨论。而对于操作参数,评估了接触压力、时间以及分离速度。这种类型的测试适用于两种分析模式:分离时的峰值力和曲线下积分的总能量。

2.1 试样

尽管有几种形状可以考虑,但我们仅评估了从刚出的橡胶片上裁下来的圆形试样。按照我们的经验,平试样更容易处理和使用,因此,我们使用扁平状的试样架。在测试之前,实际试样用氰基丙烯酸酯胶黏到圆盘上。

在测试中,为了防止边缘效应干扰测试结果,使用了两个不同直径(12 mm和16 mm)的试样。用这种方式,测试了仅有一个暴露切边,尽管我们试验了几个不同的直径对,但我们发现这些能产生足够的黏着性,可在测力传感器响应范围内很好地测量。从理论上讲,对于低黏着性的材料(比如EPDM),为产生可接受的测量结果,则我们可使用较大的试样。

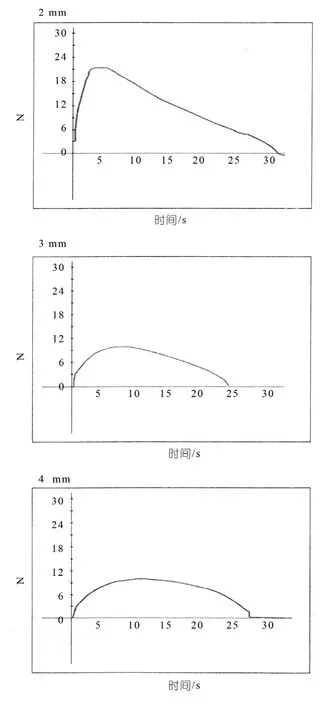

研究了试样厚度2、3、4和5 mm,典型曲线如图1所示。很明显,曲线的形状随试样厚度的增加而变化。表2表示出5个试样在每个厚度下的测量结果,尽管黏着性的绝对值随试样厚度的增加而降低,但RSD(相对标准偏差)变小。在2 mm时,RSD是10.1%,然而,在4 mm时,RSD是2 mm时的一半,为5.1%。而5 mm时没有显示出最小的RSD,与较低设定值相比,在开炼机上制备试样更可靠,重现性更好。2 mm试样有如此高的误差可能是因为我们不能精确地控制厚度,或与安装有关,比如胶黏剂的渗透。

图1 不同试样厚度的测试

2.2 仪器操作

表2 黏着性(测试厚度)

考察了影响试验的3个主要因素,包括施加的载荷、接触时间和分离速度。尽管Kim等人的研究表明。施加的力对黏着性测试几乎没有影响,但我们不知道合适的设置应该是什么。这篇文献的确表明接触时间是最重要的因素,并且对响应提出了建议,在尽可能获取更多数据的同时仍有合理的测试时间用于测试许多试样。很明显,若进行研究工作,并且试样具有很小的黏着性,则采用更长的时间是应该有利的。有关试样分离速度对黏着性测试的影响研究结果不多。而我们的结果将表明,分离速度有明显的影响。

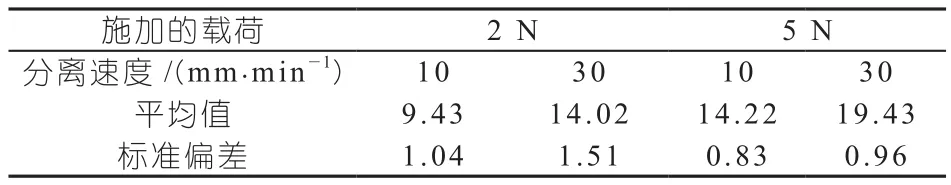

对于施加载荷的试验,我们则选择了两个设置,2 N和5 N。图2表示一组5个试样在每个条件下的测试结果。

图2 施加载荷的影响

显然,当使用较大的载荷时,重现性大幅提高。表3表示出20个试样在两个载荷和两个分离速度下测试的数据。比较2 N和5 N在这一个分离速度下(10或30 mm/min)的结果可看出,在较高载荷的作用下,测量值一致高出50%。然而标准偏差值较小,RSD大约降低50%。很明显,与2 N相比,较高的载荷下测试结果重现性更好。而考虑在测试中的可变性可能来自仪器自身,不是实现的现象。所以我们校准了测力计,看它是否在这个范围内具有线性响应。这些数据如图3所示。

表3 不同载荷下的结果

图3 传感器校准

测试分两步进行:一个在很低的载荷下(<0.6 N),一个在较高的载荷下。如图中所见,在整个范围内测力计的响应有很好的线性。所以,测力计不是导致测试中观察到的高可变性的原因。

另一个可能的变化来源是接近速度。这是一个可控的仪器参数,则认为这是一个因素。所以,我们在两个不同的接近速度下测试了试样(5和10 mm/min),并且用两种方法分析,结果如表4所示。正如预期那样,接近速度对测得的黏着性值没有影响。在任何一个分析方法中,测量值几乎完全相同。然而,RSD在胶块的接近速度下至少高出两倍。接下来的测试(文中未表示)表明,在较高的接近速度下,仪器不能保持规定的载荷。与目标的偏差也随着载荷设置额增加而增大。所以后面的测试用5 mm/min的接近速度。

表4 接近速度的影响

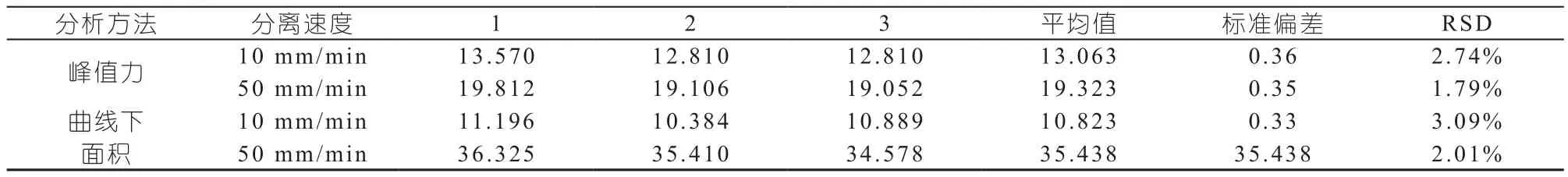

研究的最后操作参数是分离速度。但这里我们有一个困惑,因为我们的最终目标是规范两个实验室(美国和中国),两个实验室有两个类似但又不同的仪器,每一个有微小的不同功能。所以,虽然在中国我们的仪器速度能达到127 mm/min,但在美国我们的仪器最大为50 mm/min(这不完全正确,我们的仪器可以移动得更快,但移动距离有限,在高速下不能使试样完全分离完成试验)。因此,研究限制在两个设置,10 mm/min和50 mm/min。结果如表5所示。用任何一种分析方法,在较高的分离速度下,观察到的信号大幅增加(250%)。但在测试中变化性没有同样的增大,导致在较高的分离速度下两种情况的RSD都较低。而曲线下面积给出的值几乎是峰值力的2倍,RSD约为2%。这样大幅的扩大了测试范围,同时也降低了可变性。

2.3 数据分析

在整个研究中,我们从峰值力和积分曲线下面积(总能量)2种方法获得了结果。对其他仪器参数优化后,表5详细列出了用两种方法获得的结果。在50mm/min时,RSD1.8%和2%的差别不明显,不能据此推荐一种方法。而积分曲线下面积确实给出了较高的测量值,并扩大了范围。然而,我们选择使用这个分析方法,很明显仅仅是一个局部偏好。而正确的选择可能在其他情况下是不同的;比如黏着性非常低的试样“曲线”非常小,而仅能观察到一个峰值。

表5 分离速度的影响

3 结束语

对于有合适的黏着性试样,我们则排列了用电脑控制的拉伸仪和测力计测试黏着性的最佳测试条件,如表6所示。

表6 最佳仪器参数

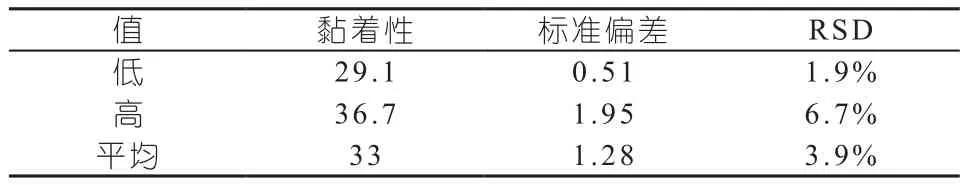

有一个随机实验项目,包括8种不同树脂,测试结果如表7所示。黏着性值的范围仅仅为7.6个单位,但平均RSD为3.9%,对于有31.5和34.1的平均黏着性值的两个试样,T—检验统计量为0.011。表明测试可以很容易区分试样的黏着力。

表7 用最佳条件最近测试结果

强调这是对于具有合适黏着性的试样;即轮胎胎侧的典型配方。高黏着材料(例如未填充橡胶)或极其干燥的材料(例如高填充EPDM胶料),可能在某些方面没有相同的响应。我们正在努力开发适合其类型试样方法。

编译自《Rubber World》No.412016

(黄元昌)