自动卷取包布机改造

陈观贵,钟伟雄

(万力轮胎股份有限公司,广东 广州 510940)

我司使有的钢圈包布为纤维胶帘布,要求将大卷纤维胶帘布转化成外径约150 mm,内径约50 mm,宽度10~15 mm的包布卷,以适用钢圈包布机的使用要求,包布卷如图1所示。

图1 包布卷

1 改造前的现状

我司现有的包布卷由人工卷取,人手将大卷纤维胶帘布按照工艺尺寸撕成包布条,再利用专用的工具(如图2所示),手工将包布条卷成包布卷,整个过程全部靠人工完成,工人劳动强度非常大,效率非常低。人工卷取现场如图3所示,需安排7名员工同时进行才能满足产能的需求,人工成本非常高。因此,我司决定对包布的卷取方式进行改造,设计一台自动卷取包布机,将纤维胶帘布自动分切成包布条,同时利用机械自动对分切好的包布条进行卷取,实现包布卷取自动化。

2 改造方案的确定

要实现自动化卷取需要解决两个问题,首先是要解决大卷帘布如何自动分切成所需尺寸的包布条;第二,如何实现将包布条自动卷成小卷包布卷。

图2 人工包布工具

图3 人工卷取现场

大卷帘布自动分切为包布条可参考多刀撕布机的原理,利用多把分切刀对大幅宽的帘布分切成小幅宽的包布条,能实现自动化分切。将包布条自动卷成小卷包布卷则比较复杂,需解决包布条入卷及卸料问题、包布条对中问题等等。通过多次试验后,最后决定设计一台自动卷取包布机,如图4所示。该设备包括导开装置、分切装置和卷取装置。导开装置和分切装置可实现大卷帘布分切为多条小幅宽的包布条,卷取装置则能实现将多条包布条分别卷取成为小卷包布卷。分切装置和卷取装置均由变频电机控制,确保各段速度匹配。

图4 自动卷取包布机

3 改造方案实施

3.1 导开装置

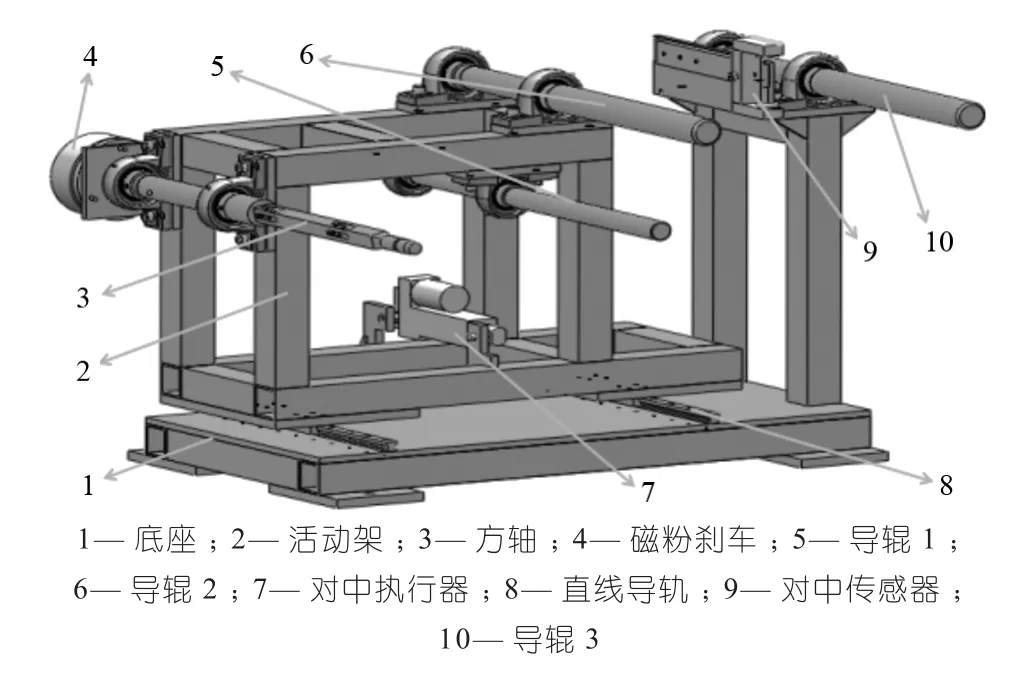

导开装置的作用主要是对大卷帘布进行导开,为分切做好准备,所以必须确保导出的帘布平整不打折,同时要确保导出的帘布位置稳定,这样才能保证分切出来的包布条尺寸符合要求。导开装置如图5所示。

图5 导开装置

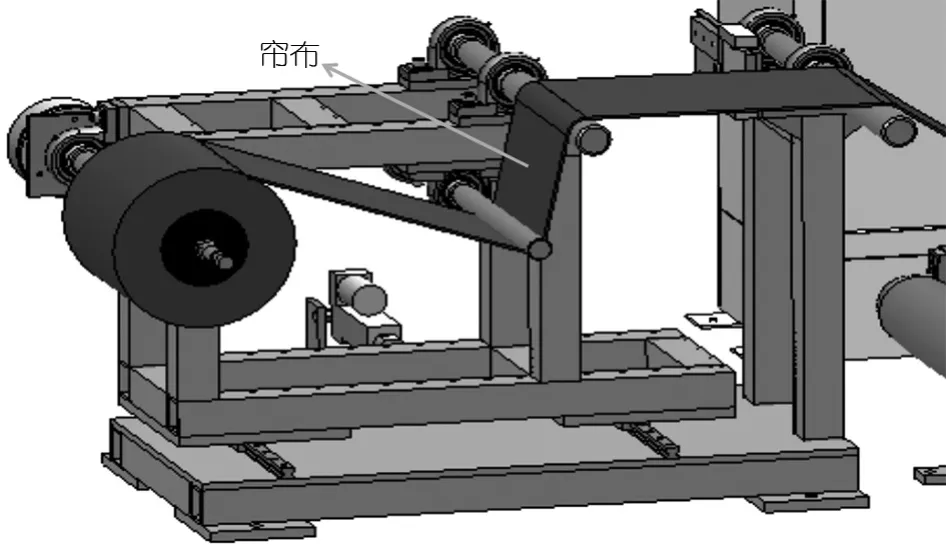

大卷帘布通过工装放置在导开装置的方轴上,方轴上的磁粉刹车可以起到对大卷帘布张紧的作用,保证帘布导开时具有适当的张力,同时帘布通过导辊1、导辊2和导辊3剥离导出,基本能保证导出的帘布平整不打折。活动架由对中执行器控制,可以通过直线导轨左右移动,这样导出的帘布就能通过对中传感器实现自动对边,确保帘布导出位置的稳定性。帘布导出如图6所示。

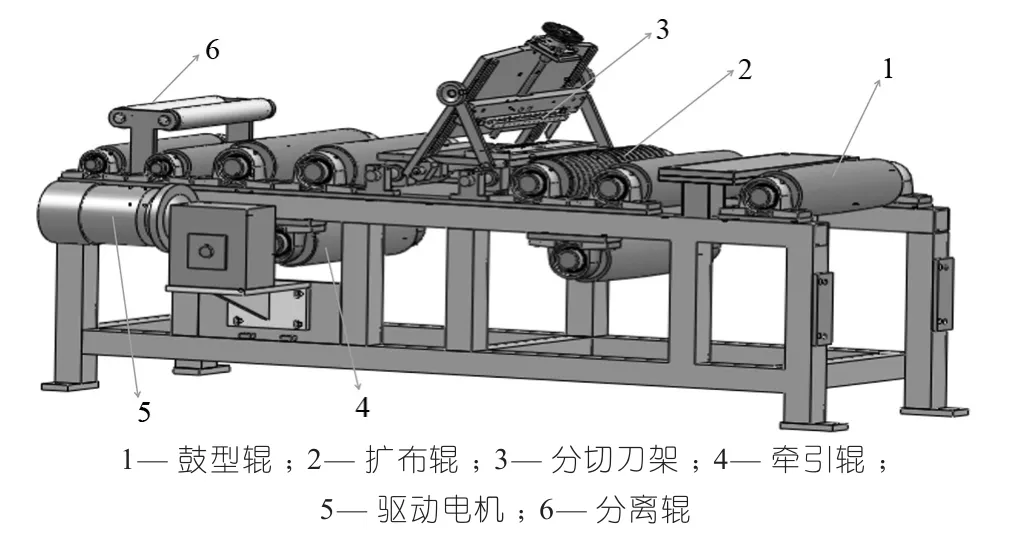

3.2 分切装置

分切装置具备三个功能,第一是将导开过来的宽帘布按要求分切成多条包布条;第二,起到牵引作用,利用变频电机驱动牵引辊,将导开装置上的帘布牵引到分切装置进行分切;第三,将分切好的包布条按要求分离,为输送至储料架做准备。分切装置如图7所示。

图6 帘布导出示意图

图7 分切装置

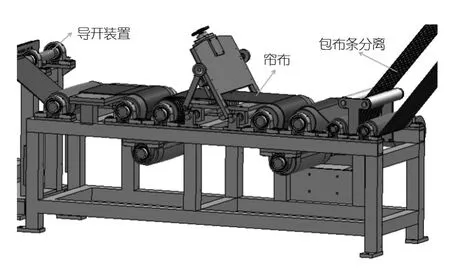

帘布先经过鼓型辊和扩布辊,然后通过分切刀架进行分切,鼓型辊和扩布辊的作用主要是确保分切前的帘布平整不打折,保证分切的质量。分切刀架如图8所示,切刀上端固定在切刀安装架上,工作时通过调节手柄将切刀安装架往下调,直到切刀下端插入分切限位板的限位槽上,此时帘布通过分切刀架时就会被切刀自动分切成多条包布条,包布条的数量和尺寸取决于切刀安装架上切刀的数量和切刀间的距离。牵引辊在分切刀架后方,由变频电机控制,作用是将导开装置上的帘布按照设定的速度牵引通过分切刀架,完成自动分切。牵引辊后则是分离辊,作用是将分切好的包布条按照奇偶数顺序分为上下两层,避免相邻间的包布条发生干涉,为包布条进入储料架做好准备。分切装置帘布的走向如图9所示。

3.3 卷取装置

卷取装置具备三个功能,第一是具备牵引功能,将分离后的两层包布条牵引到下一个工序;第二是具备储料功能,为卷取做好储料的准备;第三是具备卷取功能,将分切好的包布条按要求卷取成包布卷。由于分切后为两层包布条,卷取装置为两工位卷取,每个工位卷取一层包布条。卷取装置如图10所示。

图8 分切刀架

图9 分切装置帘布走向

3.3.1 牵引功能

如图10所示,牵引功能由一台牵引电机和3条牵引辊实现,电机通过链条同时控制3条牵引辊同步运行,其中牵引辊1和牵引辊2将上层包布条牵引到储料架2,牵引辊3将下层包布条牵引到储料架1,这样可确保分切装置分切好的两层包布条同步进入储料架。

图10 卷取装置

3.3.2 储料功能

储料功能主要由储料架实现,储料架如图11所示,由无动力的导轮组成,导轮的数量根据包布条的数量定。本案例中每个工位一次卷取8卷包布条,所以每个储料架有8组导轮,每组导轮可独立自由沿着直线导轨上下运动,每组导轮单独控制一条包布条,对每条包布条分开进行储料,这样可保证在卷取时各条包布条之间不会发生干涉,同时在卷取过程中随着卷径的增大8卷包布条之间有可能会出现线速度不一致的情况。每条包布条单独储料就能解决这个问题,线速度快的包布条储料导轮上升的行程就会多点,各组储料导轮可以错位进行储料。

图11 储料架

储料架上分别设有上限、下限和极限3个光电开关。开始卷取时,全线各段的速度会按照设定的速度逐渐提升,随着速度的提升,储料导轮的位置也会慢慢上升,当储料导轮上升至上限位光电开关位置时,卷取电机减速,其他各段速度不变,这时储料导轮会慢慢下降;当储料导轮下降到下限位光电开关位置时,这时卷取电机加速,储料导轮会慢慢上升,当包布卷卷取的长度达到设定长度时,全线会自动停机。极限光电开关则是起到安全保护作用,特殊情况导致储料导轮冲过上限位置时,当碰到极限开关时设备停机避免出现意外。

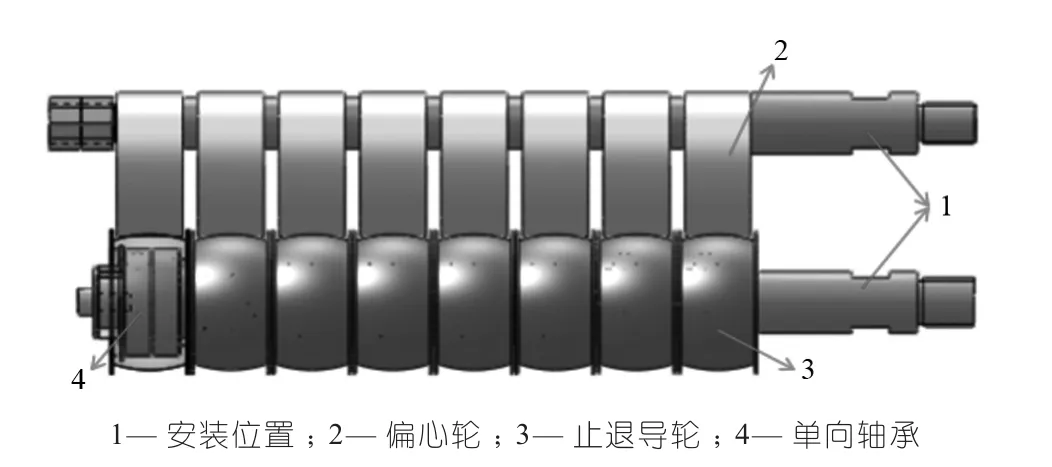

储料架的正常使用还必须具备两个功能,第一是包布条从牵引辊进入储料导轮前必须有导向定位装置,如图12所示的导向定位装置,因为在卷取过程中储料导轮是会上下运动的,如果进入储料导轮前的包布条位置发生变动,则储料导轮上的包布条很容易跟着变动甚至脱落储料导轮。导向定位装置由8个鼓型导轮组成,每个导轮可单独自由转动,两个鼓型导轮之间有定位套定位,确保每个鼓型导轮的位置与储料导轮一一对应。鼓型导轮见图13,鼓型导轮的中高度可起到对中定位作用,使经过它的包布条位置基本保持在导轮的最高处。第二个功能就是包布条从储料导轮出来后,在进入卷取前必须要有止退装置,因为储料导轮为无动力控制的,如无止退装置当停机或者卷取完成卸料时储料导轮由于自重会自由下降,这时包布条也会往回走,给卷取装置重新入卷带来很大的麻烦。止退装置如图14所示,由8个止退导轮组成,每个止退导轮安装单向轴承,两个止退导轮之间有定位套定位,确保每个止退导轮的位置与储料导轮一一对应,同时每个止退导轮上配有一个偏心压轮,偏心压轮和止退导轮在停机时或卷取完成时起到止退作用。

图12 导向定位装置

图13 鼓型导轮

3.3.3 卷取功能

卷取功能由一条卷取主轴及变频电机实现。卷取主轴由变频电机控制,同时通过PLC程序控制变频电机,可以根据储料架储料的情况进行调整卷取的速度。整台设备的效率主要取决于卷取的效率,所以卷取主轴非常重要,需能快速入卷及卸料。卷取主轴有两种方案,第一是用方轴作为主轴,然后配上专用的工装,利用工装实现快速入卷及卸料。但通过多次试验,使用工装入卷的效率不理想,并且考虑到包布卷的使用量,需投入大量的工装,所以最后否定该方案。第二方案就是用气涨轴作为卷取主轴,如图15所示。气涨轴经过特殊设计,由三块气涨块和一块夹紧气涨条组成,气涨轴通过气嘴充气和放气,充气状态下三块气涨块刚好组成一个直径为50 mm的辊筒,满足卷取后包布卷内径约50 mm的要求,放气状态下气涨轴直径缩为约40 mm,可以方便包布卷快速卸料。通过多次的试验,最终采用第二种方案。

图14 止退装置

图15 气涨轴

气涨轴具体的工作原理如下。包布条入卷前气涨轴处于放气状态下,如图16所示,此时由于气囊没有充气,气涨块和夹紧气涨条都处于自由状态下,气涨块2、气涨块3与夹紧气涨条之间的空隙就是入卷口,通过人手将包布条放进入卷口后,气涨轴进行充气,充气状态如图17所示,此时气囊膨胀将气涨块和夹紧气涨条往外推,最终夹紧气涨条与气涨块2和气涨块3会相互接触,将包布条夹紧,这样就可以解决在卷取过程中,包布条打滑的问题。入完卷后开始卷取,当卷取的长度达到设定值时,设备自动停机。这时需人工将包布条剪断,同时将气涨轴放气,此时随着气囊的收缩,气涨块和夹紧气涨条也会跟着收缩,气涨轴的直径由充气状态的50 mm收缩为约40 mm,夹紧气涨条与气涨块也会脱离,把入卷口夹紧的包布条松开,这时气涨轴上的包布卷只需用手轻轻一推就能卸下。剪断后的包布条在止退装置的作用下,位置保持不变,只需人手将包布条再次放进入卷口就可以继续下一次的卷取。

卷取装置上包布条的走向如图18所示。

图16 放气状态下的气涨轴

图17 充气状态下的气涨轴

图18 卷取装置包布条走向图

4 改造后的效果

自动卷取包布机如图19所示。大卷帘布通过导开装置导开,进入分切装置,分切成16条包布条,通过分离装置将包布条分成上下各8条的两层包布条,进入卷取装置,卷取装置上的牵引辊分别将两层包布条牵引到对应的储料装置,然后进入卷取工位进行卷取,每个卷取工位分别卷取8卷包布卷。目前自动包布机已投入使用,生产现场如图20所示,全线速度最高可达35 m/min,根据下工序的使用要求,包布卷的长度设定为15 m,从入卷到卸料只需2 min就能完成,一个班按8/h算,产量可达1 500个/每班。

图19 自动卷取包布机

图20 自动包布机生产现场

自动卷取包布机成功投入使用产生的效益如下:

(1)实现了包布卷由人工卷取到机械自动化卷取的转变,降低了员工的劳动强度;

(2)提升效率,降低人工成本,人工卷取每天需7个人进行卷取才能满足生产的需求,自动卷取只需2人操作,班产1 500个,每天只需生产一个班就能满足生产的需求。可实现减员5人,以每人工资3 500元/月算,每年可节省人工费用21万元。

(3)人工卷取的包布卷,受工具的限制包布最长只能卷4.5 m,下工序使用时每卷包布只能包一个钢圈,相应的产生了大量的头尾废料;自动卷取每卷包布比人工卷取的长3~4倍 ,下工序可连续包3~4个钢圈,每卷包布至少可节约0.6 m的尾料损耗,按照我司的产能估算,每年可减少包布废料约3 t。