无卤阻燃型EPDM材料和EPDM/PP TPV复合材料等胶料性能的研究进展

赵聪,郑金华,陈笑微,王维相,李忠利,曹振庆

(1.河北宇通特种胶管制品有限公司,河北 景县 053500;2.沈阳橡胶研究设计院有限公司,辽宁 沈阳 110021;3.河北泽邦科技塑料有限公司,河北 景县 053500)

三元乙丙橡胶(EPDM)具有优异的耐热变形、耐老化、耐水和电绝缘性能,在汽车工业、电线电缆建筑、工业、软管和家用电器方面都有应用。但美中不足的是EPDM很容易燃烧,其纯胶管氧指数仅在19左右,在很多场合不能满足阻燃要求,为此必须开发出有阻燃性能的EPDM。而目前市场上阻燃材料性能有阻燃剂型阻燃材料和本质阻燃型材料两类。前者是在聚合物里加人阻燃剂。达到阻燃效果;后者是与聚合物本身分子结构或主成分改性而达到阻燃。但是本质阻燃材料价格偏高而限制了应用。所以目前在市场上多采用添加阻燃剂型材料。含卤体系阻燃剂虽具有很好阻燃性能,但燃烧时释放出烟气和有毒气体,卤化氢易造成污染并破坏臭氧层。所以开发出无卤、高效综合性能好的阻燃剂成为人们首选,在实践中发现开发各种阻燃剂复配技术,同时开发表面改性技术,效果更好。所以又进行了无卤阻燃EPDM/PPTPV复合材料性能研究,并综合介绍了橡胶阻燃机理和在软管电缆等方面胶料包括天然橡胶、丁苯橡胶、EPDM、NBR,NBR/PVC、氯磺化聚乙烯、氯化聚丙烯、CR、硅橡胶和氟橡胶配方应用实例。当然,为了比较胶料的阻燃以及性能指标,在每一配方中,都有一空白(对比)配方,并附有基本性能数据,以便于比较,因而应当是较为实用的资料。

1 橡胶的阻燃机理

在聚合物燃烧过程中,阻燃剂的阻燃机理一般有以下三种;

(1)气相阻燃机理

气相阻燃是指在气相中使燃烧中断或延缓链式燃烧反应的阻燃作用。气相阻燃的特点为;在材料燃烧过程中,从材料基体中释放出阻燃元素;基体本身结构与火焰的阻燃无关;阻燃环境对阻燃性能的影响很大,燃烧情况将随着氧化剂的改变而改变;基体热分解最终产物的成分不随阻燃剂的变化而改变。在受热或燃烧时,阻燃剂可以放出活性气体化合物,该气体化合物能使燃烧链反应中断,从而抑制火焰的形成或自由基产生;在受热或燃烧时,阻燃剂能够生成细微的烟粒子,该粒子能够加快燃烧中所产生的自由基间的相互作用,进而使链反应终止;在受热或燃烧时,阻燃剂可以释放出大量的惰性气体,从而稀释气态可燃物和氧气的浓度,使可燃气体的温度降低至燃点以下,阻止燃烧;在受热或燃烧时,阻燃剂释放出重质蒸汽,重质蒸汽覆盖在聚合物表面,而隔绝氧气,使燃烧窒息。

(2)凝聚相阻燃机理

凝聚相阻燃机理也叫做固相阻燃机理,其过程为阻止聚合物热分解和释放出不可燃性气体来达到阻燃目的。所选阻燃剂可促进炭化层的形成,所选基体材料与阻燃性能有密切的关系,阻燃剂能够改变基体材料热分解产物的成分。实现凝聚相阻燃的方法有;在固相中,阻燃剂可以延缓或终止聚合物热分解所生成的自由基和可燃性气体;添加比热容较大的各式各种无机填料,达到储存热和导热的作用,阻止聚合物升温,使聚合物难以达到热分解的温度,而不产生可燃气体;添加可受热分解的阻燃剂,从而使聚合物处于低温状态而不能热分解;阻燃剂通过燃烧可在在聚合物表面形成能够使聚合物隔热、隔氧保护炭层,并阻止聚合物分解放出的可燃气体再次进人燃烧气相,从而中断烧烧。

(3)中断热交换阻燃机理

中断热交换阻燃机理是指阻燃剂加人聚合物后,能够带走聚合物燃烧时产生的部分热量,降低聚合物温度,不能维持热分解状态,进而使燃烧中断,从而使反馈到本体材料上的热量减少了,延缓了燃烧,导致燃烧中止。因此,熔融材料的可燃性一般都较低,但是滴落的灼热液滴有引燃其他物质的可能。聚合物的燃烧过程和阻燃过程都是同时涉及上述多个机理复杂的过程。

2 EPDM阻燃剂

按阻燃元素种类,阻燃剂常分为卤系、有机磷系及卤一磷系、氮系、磷一氮系、锑系、铝一镁系、无机磷系、硼系、钼系等。目前用量最大的阻燃剂有无机金属氢氧化物、无机或有机磷系列、硅系列、聚合物纳米复合阻燃剂以及膨胀型阻燃剂(IFR)等。

2.1 无机金属氢氧化物类阻燃剂

氢氧化铝和氢氧化镁是两种最常用的金属氢氧化物。其阻燃机理可以归纳为;其一,填充氢氧化物受热分解吸热,吸收辐射能,有利于降温和促进脱氢反应和保护炭层;其二,分解放出的水,作为冷却剂和稀释剂,形成水蒸汽可将火焰包围;其三,氢氧化物脱水后可在可燃物表面生成隔热层,阻止聚合物与氧接触,起到阻燃作用;其四,对于氢氧化铝可作为电子给予体,终止自由基反应,生成不能引发自由基反应活性较低的无机自由基,氢氧化物一般需要添加60份以上才能有较明显的阻燃效果。但大量的添加会使橡胶拉伸和撕裂强度明显减少,黏度增大,韧性减小。断裂伸长率下降。减少金属氢氧化物粒径和表面进行改性可解决这些问题,这两种方法分别属于物理方法和化学方法。物理方法即通过超微细化技术减小粒径。Herr等的研究表明原本不相相容的两物质在纳米尺度下有可能具有一定的相容性,填料粒径越小,越易均匀的分散在基体树脂中,就能更有效地增强树脂和填料之间的界面相互作用,从而改善共混材料的力学和阻燃性能。罗权妮等人研究了不同粒径的氢氧化铝(ATH)对无卤阻燃性EPDM的影响,发现ATH粒径越小,拉伸强度、拉断伸长率和撕裂强度均有所提高,硫化胶的氧指数越高,贮能模量越大。但氢氧化物粒径太小时,表面活性很大,颗粒之间容易聚集,橡胶力学性能提高方面并不是太明显。严满清等人采用碱式硫酸镁晶须[MgSO4(5MgOH)2·3H2O,简称MOS]代替氢氧化镁,由于晶须的强度和模量均接近完整晶体的原子结合理论结合力,使其填充PP/EPDM热塑性弹性体的拉伸强度比Mg(OH)、(UH)填充的高3~4 MPa,断裂伸长率高100%~200%,缺口冲击强度高4~6 kJ/m2,氧指数高出1%~2%。

化学方法主要是采用高级脂肪酸及其金属盐类、硅烷偶联剂等对其表面进行处理。chiang发现用偶联剂对无机物添加剂进行表面改性时,偶联剂的分子量对抗冲击性能有较大的影响。当偶联剂的分子链足够长时,可以与聚合物的分子链相互缠结,提高抗冲击性能。Carpentier研究了在加入100份MH为阻燃剂的EVA体系中,进一步添加少量金属化合物[如双(8一羟基哇琳)镍(I),氧化镍(II),氧化镍(III),二茂铁,硼酸锰等]就可以显示出协同阻燃增效作用。

2.2 磷系列阻燃剂

磷系阻燃剂分无机和有机磷阻燃剂。无机磷阻燃剂主要以红磷、磷酸盐及磷氮基化合物为主;有机磷系阻燃剂主要以磷酸酯、亚磷酸酯、膦酸酯为主。此外。还有多种磷取代基的化合物、多聚物、齐聚物以及多种磷一氮键化合物,故磷系阻燃剂种类非常多。磷系阻燃剂是弱的火抑制剂,对聚合物阻燃作用主要以凝聚相阻燃为主。磷系阻燃剂在凝聚相方面的阻燃作用在于磷系化合物受热后首先分解为一种很好的脱水催化剂,从而促使聚合物脱水炭化。在受强热时,磷酸聚合为聚磷酸,它是一种更强的脱水催化剂。磷酸脱水后所生成的焦炭层呈石墨状,能隔阻内部聚合物与氧气接触,焦炭层导热性差,使聚合物与热源隔绝,减缓了热分解,从而起到阻燃的作用。于莉等人考察了在添加15份十溴二苯醚的EPDM/PP体系中加入红磷,发现加人0~5份红磷后氧指数有大幅提升,随红磷用量的增加,硬度增加,拉伸强度和拉断伸长率都明显下降,表明磷、溴具有较好的协同阻燃作用。

2.3 硅系列阻燃剂

硅系阻燃剂具有诸多优点,如含硅阻燃聚合物燃烧热值低,燃烧时少烟无毒,火焰传播速度慢同时还能改善基体树脂的力学性能和耐热性能等。硅系阻燃剂分为无机硅阻燃剂和有机硅阻燃剂两种。对无机硅阻燃剂的研究既有对传统的无机硅填料的阻燃研究,也有对新型材料——聚合物层状硅酸盐纳米复合材料阻燃性能的研究。对无机硅阻燃材料的研究目的主要是提高无机硅填料与基体的相容性,并提高其阻燃效率。徐浩挺等人考察了水滑石(LDH)对EPDM的影响,发现随LDH用量增加,氧指数(OI)明显增加,但硫化胶拉伸强度、断裂伸长率呈下滑趋势,采用KH570对其表面处理后,EPDM的阻燃性能和力学性能有所提高。有机硅系阻燃剂具有高效、低烟、无毒、防熔滴、对基材性能影响小等优点,主要是通过改进分子结构、提高分子量等来提高阻燃效果、改善成炭性及基体材料的加工和力学性能。有机硅阻燃聚合物技术主要有以下几种方法。

(1)有机硅/聚合物共混阻燃改性技术。将硅橡胶或者硅树脂与聚烯烃共混。可有效地提高聚烯烃的防熔体滴落和阻燃抑烟性能,其力学性能和加工性能也有所改善。美国GE公司的硅烷聚合物SFR—l00和SFR—1000既可单独作为阻燃剂使用,又可和多种协同剂并用,用于阻燃聚烯烃,低用量即可满足一般阻燃要求,同时在加工过程中,润滑性能优异,容易充模并降低加工温度。DowCorning公司推出的“D.C.RM”系列阻燃剂,是一种分子上带有环氧基、甲基丙烯酸酯和胺基官能团的硅树脂微粉,1%~8%的添加量即可制得发烟量、放热量、CO产生量均较低的阻燃材料。

(2)有机硅阻燃剂协效阻燃改性聚合物。一般而言,有机硅单独作为聚烯烃的阻燃剂,其效果并不是很明显,需要加人一些阻燃剂或化合物以提高其阻燃性能。尹云山等人研究了硅橡胶对EPDM阻燃性能的影响,结果表明,随着硅橡胶用量增加,EPDM的力学强度呈下降趋势,硬度稍微有所下降,氧指数也有所下降。从燃烧产物的形貌看出,加人硅橡胶后材料的成炭性并没有得到明显改善。添加大量的氢氧化镁后,材料的阻燃性能比较好。

(3)有机硅聚合物反应阻燃改性技术。含硅基团具有较高的热稳定性、氧化稳定性、憎水性以及良好的柔顺性,利用聚合、接枝、交联技术把含硅基团导人高聚物分子链上。所得含硅阻燃高聚物除具有阻燃、耐热、抗氧化、不易燃烧等特点外,还具有较高的耐湿性和分子柔顺性,加工性能也得到改善,因此可以考虑采用少量硅橡胶和EPDM共硫化改善橡胶的阻燃性。

2.4 聚合物纳米复合阻燃剂

目前常见的聚合物纳米复合体系包括:聚合物层状硅酸盐化合物纳米复合材料、聚合物/层状双氢氧化物纳米复合材料、聚合物/氧化石墨纳米复合材料、聚合物/层状磷酸盐纳米复合材料、聚合物/层状金属氧化物纳米复合材料、聚合物/层状过渡金属硫化物纳米复合材料、聚合物/碳纳米管(cNT)纳米复合材料、聚合物/碳纳米纤维(CNF)纳米复合材料、聚合物/倍半硅氧烷(POSS)纳米复合材料、聚合物/氧化物、硅化物纳米复合材料等。

日本学者Fujiwara和Sakamoto(1976)在尼龙6的PLC纳米复合材料的专利上首次提到PLC纳米复合材料在阻燃性能方面存在应用潜力。1998年10月美国国家标准和技术研究所(NIST)的建筑和火灾研究实验室J.W.Gilman等率先开展了聚合物/黏土纳米复合材料的阻燃性能的研究。Gilman称这种纳米复合材料是提高聚合物阻燃性能一种新的变革方法。这主要由于纳米复合材料在热分解燃烧过程中,形成碳及硅酸盐多层结构,起到隔热及阻止可燃气体的逸出;另一方面层状硅酸盐中含有质子酸,对高分子热解过程中交联、成碳起到催化作用。最近研究表明把阻燃与聚合物黏土纳米复合技术相结合,以相对较少的阻燃剂添加量能有效地提高阻燃性能,可达到UL94-VO的阻燃标准使用要求。因此阻燃聚合物纳米复合材料是一种极具潜力的新型阻燃材料。其优越性表现在:

(1)阻燃聚合物纳米复合材料具有较好的力学性能和优良的阻燃性能,与传统的阻燃处理有明显的差别,是一种新型阻燃技术;

(2)为无卤体系,减少材料燃烧过程中的“一次危害”和“二次危害”,是一种清洁的阻燃材料;

(3)它可以替代含卤体系,同时由于使用矿物资源丰富的黏土作为改性剂和增强剂,成本要比单独使用常规其他阻燃剂低,市场前景广阔。

2.5 膨胀阻燃体系阻燃剂

膨胀型阻燃剂(IFR)不仅阻燃效率高,减少添加量,而且降低阻燃剂的吸潮性,热稳定性好,还可以通过与高分子单体接枝共聚,较好地解决了与高分子之间相容性差的问题。IFR由于受热燃烧时,表面能生成一层均匀的炭质泡沫层。此炭层在凝聚相能起到隔热、隔氧、抑烟和防止熔滴的作用,从而起到阻燃作用。单组分膨胀阻燃剂(IFR)集三源于一体。IFR体系主要包括以下三个组分;①酸源一脱水剂:一般为无机酸或加热时原位生成酸的盐类,如磷酸、硫酸、硼酸、磷酸铵盐、聚磷酸铵等;②碳源一成炭剂:一般为富碳的多元醇化合物,如淀粉、糊精、季戊四醇系列化合物、乙二醇、酚醛树脂及三嗦衍生物等;③气源一发泡剂:一般为含氮的多碳化合物,如尿素、三聚氰胺、双氰胺、酚醛树脂等。

一般来说,膨胀阻燃技术的阻燃机理是,通过碳源,酸源和气源的综合作用,材料在燃烧过程中会形成致密的炭层,有效地阻滞了聚合物热解生成可燃小分子,另外膨胀炭层的形成也能防止材料熔融滴落;气源会释放出不可燃气体,从而对材料周围的氧气浓度能起到一定的烯释作用从而提高材料地阻燃性。膨胀型无卤阻燃技术被誉为阻燃技术中的一次革命,邹德荣等人在EPDM配方中添加适量的APP,发现APP用量从0~50份增加时,胶料的拉伸强度、扯断伸长率和300%定伸应力基本上不变,硬度和密度逐渐增大,氧指数从27上升到48,表明APP阻燃性能优良且与EPDM具有较好的形容性。北京理工大学欧育湘课题组率先合成了Trimer[三(2,6,7)一三氧一l一磷杂双环(2,2,2,)辛烷一1一氧一4一亚甲基]磷酸酯,这种集酸源和碳源于一体的膨胀阻燃剂,研究人员将Trimer与聚磷酸胺(APP)和三聚氰胺(MA)复配阻燃PP。研究发现,当该复配体系用量为30%时,阻燃体系的LOI可达30左右,阻燃性为UL04V一0级。东北林业大学的李斌等人合成一种集碳源一气源于一体的膨胀型阻燃剂(cFA)。将cFA和APP、zeolite4A复配加入PP中,发现当这三者比例是16:8:l时能够获得最佳的阻燃效果。当阻燃剂添加量达到时,材料仍然能够达到UL94V-0级。

3 无卤阻燃EPDM/PPTPV复合材料的性能研究

EPDM/PP热塑性硫化胶(EPDM/PPTPV)是最早应用于汽车、建筑、电线电缆和家用电器等行业市场的一类热塑性弹性体(TPEs),具有良好的物理性能,并且可以采用代橡胶逐渐取代传统橡胶。

常用的卤素阻燃剂是含氯或溴阻燃剂。但欧盟的《危害物质限制指令》等要求限制使用溴化和氯化添加剂,因此无卤阻燃TPEs成为新的市场需求产品。美国AES公司Santoprene系列251-70w232产品为无卤阻燃TPV,不含溴,未添加抗氧化剂和金属减活剂,柔软可着色,邵尔A型硬度为70度,密度为1.24 Mg/m3,拉伸强度为6.3 MPa,拉断伸长率为550%。本试验采用无机阻燃剂氢氧化铝和氢氧化镁与微胶 囊红磷进行复配,并添加树脂,制备阻燃EPDM/PPTPV复合材料,并对其性能及有机蒙脱土(OMMT)和硼酸锌的阻燃协效作用讲行实验研究。

3.1 实验

3.1.1 主要原材料

EPDM/PPTPV,牌号11-55A,邵尔A型硬度为55度,山东道恩北化弹性体材料有限公司;树脂A,美国科腾公司;树脂B,美国杜邦公司;氢氧化铝和氢氧化镁,德国马丁公司;微胶囊红磷,连云港信拓硅化科技有限公司;OMMT,美国NarOcor公司;硼酸锌,市售品。

3.1.2 试验设备与仪器

JIC-725型开炼机,广东湛江机械厂;25 t平板硫化机和45 t压力成型机,上海第一橡胶机械厂;Instron3211型毛细管流变仪,英国Instron公司;XLL-250型拉力试验机,广州材料实验机厂;XSH型硬度计,营口市材料试验机厂;CZF-3型水平、垂直燃烧测定仪,江苏江宁县分析仪器厂;TCA/DSCI型同步热分析仪,瑞士梅特靳一托利多仪器有限公司。

3.1.3 试样制备

将TPV和树脂置于180℃开炼机上熔融,加人阻燃剂,薄通6次,下片,然后置于平板硫化机上于180℃下预热10 min,升压至10 MPa,保压、保温2 min,移至压力成型机上,升压至10 MPa,保压、降温至50℃以下制成试样。

3.2 结果与讨论

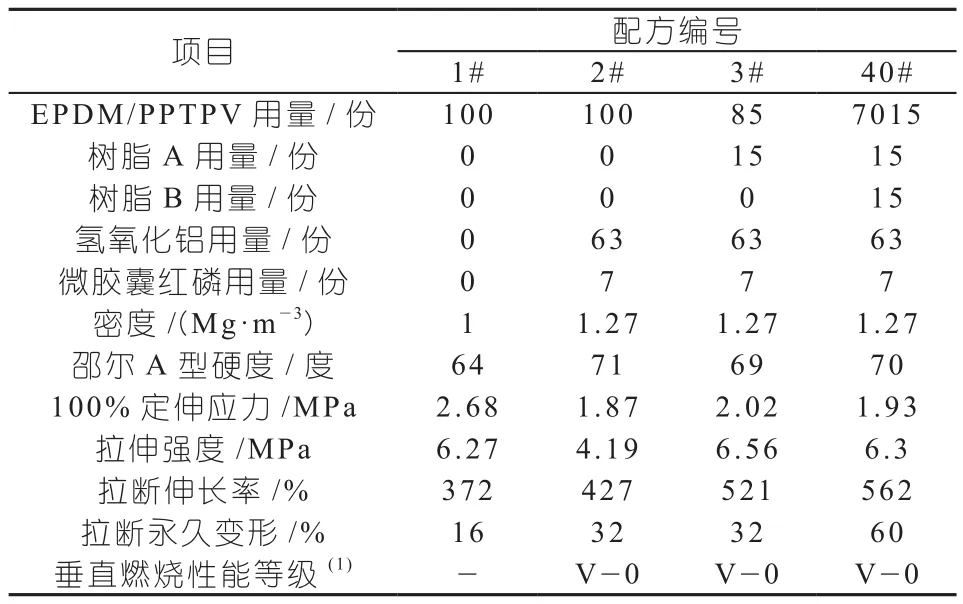

3.2.1 树脂的影响

本研究主体材料采用EPDM/PPTPV,阻燃剂采用氢氧化铝和微胶囊红磷协效。为提高胶料的加工,性能和物理性能,添加适量能改善物理性能的树脂A和有助于容纳填料的树脂B。树脂对EPDM/PPTPV复合材料配方性能的影响如表1所示。

表1 树脂对TPV复合材料性能的影响

(1)物理性能和阻燃性能

从表1可以看出,与1#配方相比,2#配方胶料的拉伸强度减小,拉断伸长率增大;3#配方中加入树脂A后改善了EPDM/PPTPV的物理性能,这是因为树脂A中含有乙烯和丁烯结构,与PP有很好的相容性,可以以任意比例共混,形成互穿网络结构,从而容纳更多的填料;4#配方中添加树脂B后,胶料拉断伸长率增大,垂直燃烧性能等级为V-0(试样厚度32 mm)。综合比较,4#配方胶料物理性能与AES公司产品性能接近,但密度偏大,说明阻燃剂用量偏大。

TPV的微观结构为交联的橡胶相分散在连续的塑料相中,阻燃剂很难进入橡胶相中,只能分散在塑料相中,从而影响了阻燃效果。添加树脂A既可以提高物理性能,又能容纳更多的无机阻燃剂,提高分散性;树脂B中具有含氧基团,与红磷可以形成P=0结构,覆盖在聚合物表面,阻止热流和气体进入,提高阻燃性能。

加入树脂A和B后,在350~450℃间均降低了TPV的质量损失速率,有利于阻燃。4#配方TPV复合材料垂直燃烧试样断面的SEM可以看出,TPV复合材料燃烧一定时间后,表面形成了较为致密的炭层,能够阻止氧气和热流进入复合材料内部,起到阻燃作用。

(2)流变性能

TPV主要采用挤出成型,因此其高剪切速率(γ)下的流变性能对其加工性能有直接的影响,可通过毛细管流变仪曲线表征其在高γ下的流变特性。

3.2.2 测试分析

各项性能均按相应国家标准进行测试。拉伸性能试验条件为;试验温度23℃,拉伸速率500 mm/min。热重(TG)分析条件为;氮气40~650℃,升温速率20℃ /min。

3.2.3 阻燃剂的影响

3.2.3.1 阻燃剂用量

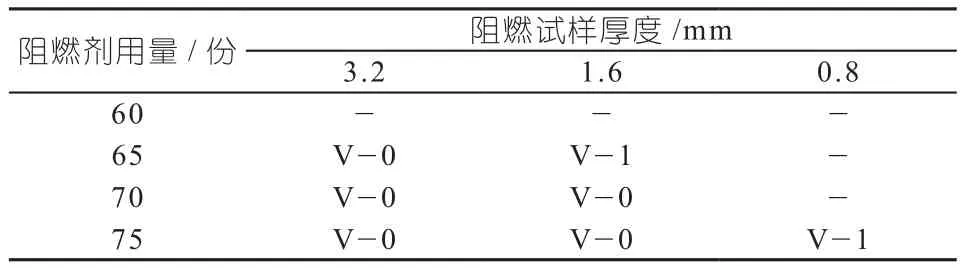

阻燃剂用量对TPV复合材料垂直燃烧性能等级的影响如表2所示。用量为70份时,复合材料的阻燃性能最佳。

表2 阻燃剂用量对TPV复合材料垂直燃烧性能等级的影响

3.2.3.2 阻燃剂复配

为达到阻燃效果,氢氧化铝与微胶囊红磷阻燃体系需要较大用量,因此有可能降低TPV复合材料的物理性能,同时带来一些加工问题。为此,将多组分协效阻燃体系应用于无卤阻燃TPV复合材料,以减小阻燃剂的用量,同时兼顾阻燃性能和物理性能的平衡。

氢氧化镁属于添加型无机阻燃剂,与同类相比具有更好的抑烟效果。氢氧化镁的热分解温度比氢氧化铝高约140℃,可以使阻燃材料承受更高的加工温度,有利于提高挤出速度,缩短模塑时间。氢氧化镁的分解能为1 137 kJ/g,比氢氧化铝高20 kJ/g且比热容也高7%,有助于提高阻燃效率。氢氧化镁与其他阻燃剂有良好的复合能力,氢氧化镁与氢氧化铝因优势互补而可互配使用。

氢氧化镁的分解温度高,且吸热量比氢氧化铝高17%,燃烧后生成的氧化镁形成覆盖膜,可抑制聚合物继续燃烧。阻燃剂氢氧化铝与氢氧化镁复配对TPV复合材料性能的影响如表3所示。

表3 阻燃剂复配对TPV复合材料性能的影响

从表3可以看出,随着氢氧化铝用量的增大,复合材料的拉断伸长率增大,拉伸强度变化不大,3种配方复合材料的物理性能比较接近。这是由于经表面改性后的氢氧化铝与胶料表面结合较好,添加后可以使制品具有较大的拉断伸长率。

随着氢氧化铝用量的增大,质量损失速率增大,其中6#配方胶料的质量损失率稍小,即该配比的协效作用最好;第3个在420~500℃之间,主要是聚合物的分解,此时氢氧化铝与氢氧化镁复配比为31.5/31.5的TPV成炭量稍大,而成炭量越高,对其阻燃效果越有利。综合考虑,确定最佳复配比为31.5/31.5。可以看出,在300~430℃之间,氢氧化镁受热分解,吸收热量,放出水蒸气,使阻燃温度范围变宽,且生成的氧化镁覆盖在有机物表面,阻止热流和可燃气体的侵入,有效地减小质量损失率,提高阻燃性能,且加入氢氧化镁后,最后的成炭量增加,起到了促进成炭的作用。

可以看出,氢氧化镁和氢氧化铝的用量比为31.5/31.5复配时,对TPV的流动性无影响。这是由于氢氧化镁和氢氧化铝同为无机填料,均为表面改性颗粒,且颗粒大小相近,因此复合材料的加工性能较好。

(1)树脂A和B的加人提高了阻燃TPV复合材料的物理和阻燃性能,改善了胶料的流变与加工性能,且挤出表面光滑。

(2)随着阻燃剂用量的增大,阻燃性能提高,当阻燃剂用量为75份时,垂直燃烧性能等级可达到V-l(试样厚度0.8 mm)。

(3)氢氧化铝和氢氧化镁的复配提高了TPV的阻燃性能,可减小阻燃剂用量;当阻燃剂用量为70份、氢氧化铝和氢氧化镁的复配比为31.5/31.5时,垂直燃烧性能等级达到V-l(试样厚度0.8 mm),且TPV的物理和加工性能较好(该配方参见表l说明)。

4 典型无卤阻燃EPDM胶料配方及通用型阻燃橡胶配方

4.1 Hf—EPDM无卤环保型胶料配方

这一Hf—EPDM无卤环保型胶料配方(见表4)适用于EPDM橡胶密封件、EPDM泡沫海棉材料、阻燃软管、绝缘电线电缆等,以及汽车、家电方面。这种阻燃体系采用氮磷无卤阻燃剂,可形成强烈的氢链络合,耐热性能好,稳定性高。外观为白色粉未,UL-94,V-0,粒径2 500目,添加份额35~40份。

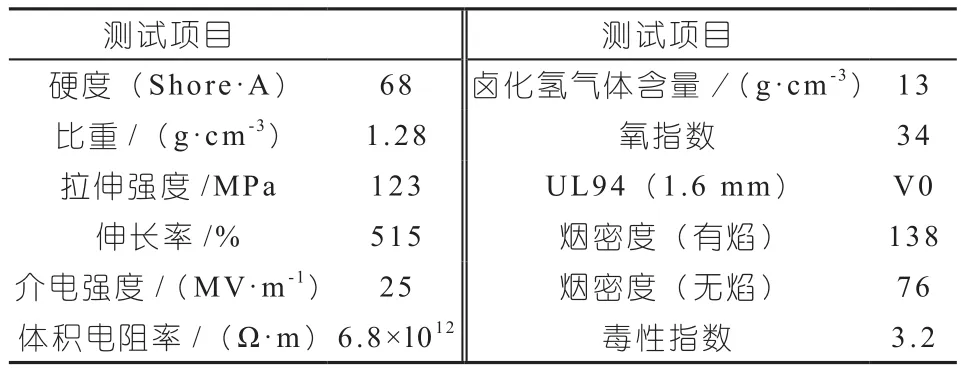

表4 典型配方*

4.2 UJlUH系列阻燃剂(系UJlUH橡塑有限公司产品)

4.2.1 UJlUH@FR一780无卤通用型橡胶阻燃剂

UJIUH®FR-780无卤通用型橡胶阻燃剂的质量指标见表5,其特点为:可以配制浅色阻燃橡胶;高效、无卤、环保型阻燃剂;优良的加工性,光滑的表面外观;符合欧盟ROHS、REAcH环保要求;添加量少,阻燃等级高。

表5 UJIUH®FR-780阻燃剂的质量指标

它可应用以下橡胶;三元乙丙橡胶(EPDM)、天然橡胶、丁腈橡胶(NBR)、丁苯橡胶(SBR)、氯丁橡胶(CR)。其参考添加量25%~30%(重量比),可以达到UL94@V0(3.0 mm)。搭配使用氢氧化铝或氢氧化镁可以获得低烟密度和低成本的阻燃胶,降低阻燃剂用量。

MBR与EPDM浅色阻燃胶配见方表6、7,仅供参考,需依据实际情况做调整。

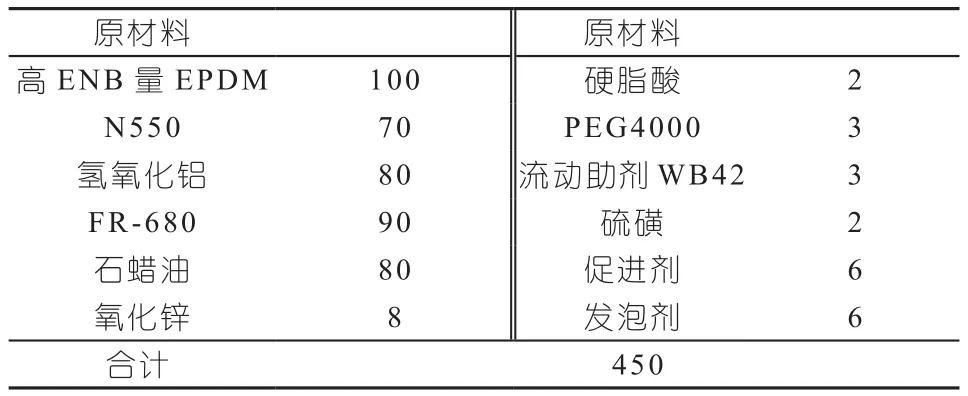

4.2.2 UJlUH FR-680

三元乙丙橡胶专用阻燃剂,三元乙丙橡胶(EPDM)的阻燃挤出密实和海绵密封条电线电缆料、模压件。其典型指标见表8,EPDM相关制品配方见表9、10。

参考添加量25~30份或生胶和油总量的60%~70%左右可以达到UL94 V0(2.0 mm),搭配使用氢氧化铝可以获得低烟密度和低成本的阻燃胶,FR-680仅适用于炭黑补强的黑色产品。

表6 EPDM浅色阻燃胶配方,仅供参考 份

表7 MBR浅色阻燃胶配方 份

表8 典型质量指标

表9 EPDM密实密封条配方

表10 EPDM发泡密封条配方 份

阻燃橡胶配方中不可添加碳酸钙硅藻土等无机填料,对阻燃和硫化有不利影响。

4.2.3 UJlUH@FR-380P

UJIUH®FR-380阻燃剂物性如表11,用于EPDM胶的电线电缆配方见表12。

表11 典型质量指标

表12 EPDM阻燃电线电缆配方 份

参考配方是1.6 mm阻燃,3.2 mm的阻燃可以减少阻燃剂的添加量约l/3,在大量使用软化油和炭黑的配方中,不建议添加氢氧化铝等无机物。

表13所示为用UJIUH®FR-380阻燃剂的胶料的物性指标。

表13 阻燃胶物理性能(硫化条件170℃×20 min)

4.2.4 UJlUH@FR-280P

用于橡胶阻燃母粒,三元乙丙橡胶(EPDM)、天然橡胶、丁腈橡胶(NBR)、丁苯橡胶(SBR)、氯丁橡胶(CR)。其质量指标如表14所示。用于EPDM和天然橡胶的阻燃配方如表15和16所示。

表14 典型质量指标

表15 EPDM密实密封条阻燃配方 份

表16 天然橡胶阻燃配方 份

参考添加量25%~30%(重量比)可以达到UL94 V0(2.0 mm),搭配使用氢氧化铝或氢氧化镁可以获得低烟密度和低成本的阻燃胶,降低阻燃剂用量。

阻燃橡胶配方中不可添加碳酸钙、硅藻土等无机填料,对阻燃和硫化有不利影响。添加适量硅69、硅铜粉、马来酸酐接枝EPDM对加工流动性、物性有帮助。

4.2.5 UJlUH@ FR-180

硅橡胶专用阻燃剂,应用于硅橡胶(silicon)、热硫化硅橡胶和室温硫化硅橡胶。其质量指标如表17。

表17 典型质量指标

采用比表面积高的气相白炭黑,例如卡博特H5,结构控制剂羟基硅油添加4~6份最佳,添加4份四甲基四乙烯基硅氧烷(简称V4)代替普通乙烯基硅油,添加0.6份含氢 硅油可以显著增加抗撕裂强度,不同乙烯基含量生胶并用;乙烯基含量0.3%和0.06%并用比、硫化剂并用双马来酰亚胺PDM(HVA-2)可以提高强度和耐热性,添加氯铂酸可以降低阻燃剂用量,提高阻燃性。合理的配方设计可以配制出强度大于10 MPa,抗撕大于30 kN/m。表18为建议配方。

表18 热硫化硅橡胶建议配方

5 常用的一组阻燃橡胶配方、氧指数(Ol)

5.1 这一组橡胶材料有NR(氧指数19~21)

丁苯橡胶(氧指数 19~21);EPDM(氧指数19~21);NBR(氧指数 12~22);NBR/PVC(氧指数24.5);氯磺化聚乙烯(氧指数26~30);氯化聚乙烯(氧指数26~30);CR(氧指数36);硅橡胶(氧指数30~32);氟橡胶(氧指数 >65)。

在100份天然橡胶加人25份三氧化二锑和50份氯化石蜡,可达到不燃级,但与空白胶料性能对比,拉伸强度下降47%,撕裂强度下降73%。配方如表19所示。

表19 胶料配方(天然胶)

5.1.1 丁苯橡胶与顺丁橡胶

在丁苯橡胶100份中加人15份氧化锑及30份氯化石蜡或在顺丁橡胶100份中加入30份氧化锑和30份氯化石蜡皆能达到不燃级,并且它们的物理机械性能皆有明显的提高。表20所示为其配方。

表20 胶料配方(丁苯胶)

5.1.2 三元乙丙橡胶

在100份三元乙丙橡胶中加入15份氧化锑和30份氯化石蜡后亦能达到不燃级,拉伸强度下降16%~19%,而撕裂强度却有提高。配方如表21所示。

表21 胶料配方(三元乙丙胶)

5.1.3 丁基橡胶

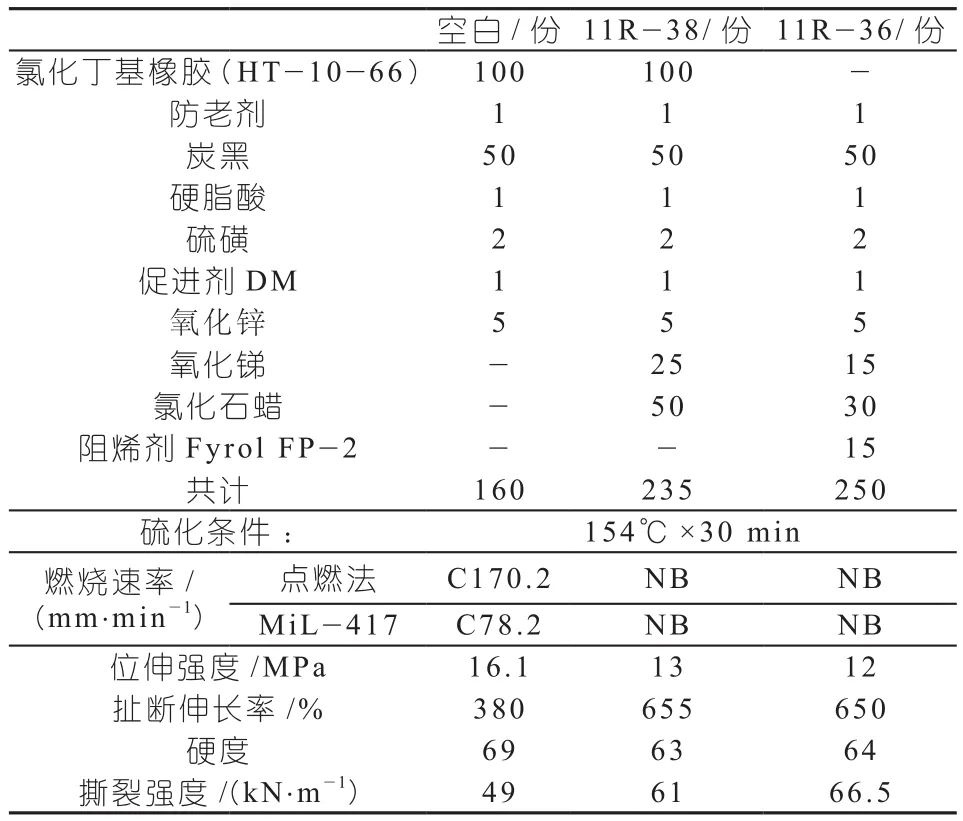

100份丁基橡胶中加入30份氧化锑及70份氯化石蜡可达到不燃级,除了扯断强度比之空白对比试样下降27%外,其他性能皆有改善。配方如表22所示。

5.1.4 氯化丁基橡胶

氯化丁基橡胶须加入25份氧化锑和氯化石蜡方能制得不燃级胶料,如果加有15份FvrolFR-2,则氧化锑的用量可降低至15份,氯化石蜡可减少至30份。两者不燃性胶料拉伸强度分别下降19%和26%,扯断伸长率与撕裂强度都有改善。配方如表23所示。

表22 胶料配方(丁基橡胶)

表23 胶料配方(氯化丁基胶)

5.1.5 氯丁橡胶与氯磺化聚乙烯CSM-13

这两种橡胶100份中加入15份氧化锑和15份过氧五环癸烷(Dechlorane Plus 515)能得到不燃级的胶料,但物理机械性能均有下降。配方如表24所示。

5.1.6 氯醚橡胶

对于环氧氯丙烷的均聚胶(Hvdrin100)填加氧化锑和氯化石蜡各15份才能达到不燃级,而对于环氧氯丙烷一乙撑氧化物共聚胶(Hydrin200)来讲需要加10份氧化锑,15份过氯五环癸烷才能达到不燃级。配方如表25所示。

5.1.7 聚氨酯橡胶

聚酯型聚氨酯橡胶中配人15份氧化锑及30份DC515SK可制得不燃级胶料,与空白对比胶料对比能保留70%的扯断强度,83%的扯断伸长率以及75%的抗撕裂。配方如表26所示。

表24 胶料配方(氯丁橡胶与氯磺化聚乙烯)

表25 胶料配方(氯醚橡胶)

5.1.9 丁腈橡胶

对丙烯胶含量33%和44%的丁腈胶均需加入25份氧化锑及50份氯化石蜡,而对羧基丁腈橡胶加入30份氧化锑和30份氯化石蜡后都能得到不燃性级胶料。这三种丁腈胶料的扯断强度与伸长率均有不同程度的下降,而抗撕裂性能除羧基丁腈外,其他二种胶料都有所提高。配方如表27所示。

表26 胶料配方(聚氨酯橡胶)

表27 胶料配方(丁腈橡胶)

5.1.10 丁腈一聚氯乙烯并用胶

在丁腈橡胶:聚氯乙烯为70:30、50:50及50:50再加15份邻苯二甲酸酯类增塑剂的橡胶中,Hvcar1205胶仅须添加氧化锑10份,氯化石蜡10份即可制成不燃级胶料,而其他胶料则再须添加10份氯化石蜡。所有胶料的物理机械性能均略受到影响。配方如表28所示。

表28 胶料配方(丁腈-聚氯乙烯并用胶)