硅藻土基表面有机化氢氧化镁的制备及性能

申红艳,刘有智,朱海林,赵凌波

(中北大学山西省超重力化工工程技术研究中心,山西 太原 030051)

近年来,随着人们环保、安全、健康意识的日益增强,世界各国已经把绿色环保型阻燃剂作为研究开发和应用的重点。氢氧化镁作为一种无卤、绿色环保型阻燃剂,因其具有阻燃、抑烟、无毒、无腐蚀、热稳定性好和促基材成炭作用好等诸多优点,受到国内外阻燃剂供应商、应用商和科技工作者的广泛关注。

目前,工业上主要采用液相沉淀法制备氢氧化镁,但该法所制备的氢氧化镁浆料呈胶状,过滤性能较差,给后续分离带来很大困难,严重限制了液相沉淀法的工业化应用。为了提高氢氧化镁浆料过滤性能,研究者采取了很多措施,现在通常采用表面改性法和晶种法。

硅藻土是由单细胞藻类的遗骸经过1万~2万年堆积形成的一种化石性质的非金属矿,其主要成分为SiO,附带比较少的FeO、AlO、MgO 等和少许有机物质。由于其具有低密度、大比表面积、多孔性、高渗透性、表面含有羟基和化学稳定性等特点,在阻燃领域,硅藻土常被用来与其他阻燃剂复配使用。文献报道,硅藻土中二氧化硅的存在可以进一步增强金属氧化物的催化成炭效果。在水质净化领域,硅藻土作为助滤剂,在海水净化中取得了良好的效果。

基于此,本文利用硅藻土的阻燃性能和助滤性能的优势,采用正向沉淀法,以六水氯化镁溶液、氢氧化钠溶液为原料,在制备氢氧化镁的过程中加入硅藻土和在水中稳定性很好的表面活性剂,在硅藻土表面原位制备有机化的氢氧化镁,旨在提高氢氧化镁浆料过滤性能和改善该阻燃剂与高分子材料相容性的同时,发挥硅藻土和氢氧化镁的协同阻燃性能。

1 实验部分

1.1 实验试剂

六 水 氯 化 镁(MgCl·6HO)、 氢 氧 化 钠(NaOH)、油酸(CHO)、无水乙醇(CHOH),分析纯,天津市光复精细化工研究所;硅藻土(diatomite),化学纯,天津市福晨化学试剂厂;去离子水,实验室自制。

1.2 主要实验仪器

精密增力电动搅拌器(JJ-1 型),单孔智能水浴锅(HH-ZK1 型),电子天平(JA2003 型),冷冻干燥机(DZF-6030 型),循环水式真空泵[SHZD(Ⅲ)型],傅里叶红外光谱仪(FTIR,Specturm Two 型),高速离心机(CAM,GT10-1 型),场发射扫描电子显微镜(FESEM,SU3500型),同步热分析仪(STA,209F1型),全自动比表面及孔径分析仪(BET,Autosorb-iQ2-MP型)。

1.3 实验方法

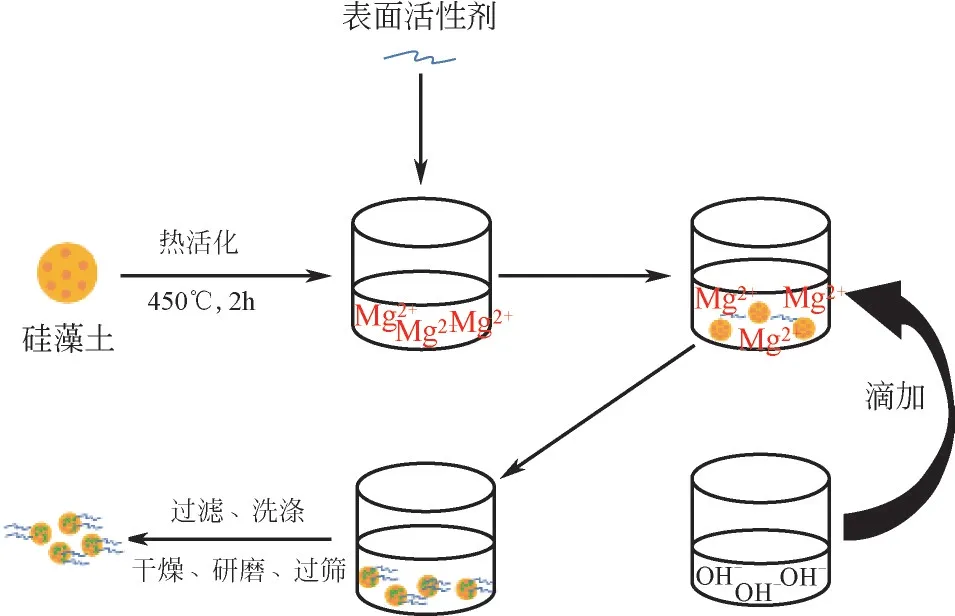

取一定量的MgCl·6HO 溶于100mL 水/乙醇溶剂(去离子水∶无水乙醇体积比为10∶23)中,配置成0.75mol/L的MgCl溶液,将其加入250mL的三口瓶中,在一定转速搅拌下,水浴恒温至60℃,加入3.0g/100g Mg(OH)的油酸,待油酸完全溶解后,再加入一定量的热活化硅藻土;将100mL、1.5mol/L的氢氧化钠溶液按3.3mL/min 速率滴加到添加有油酸和热活化硅藻土的MgCl溶液中,滴加完毕后,继续搅拌反应1h,得到白色悬浮液。将上述悬浮液离心分离,用去离子水和无水乙醇各洗涤3次,-54℃下冷冻干燥5h,得到白色粉体,封装待测。工艺流程如图1所示。

图1 硅藻土基表面有机化氢氧化镁的制备工艺流程

1.4 实验装置

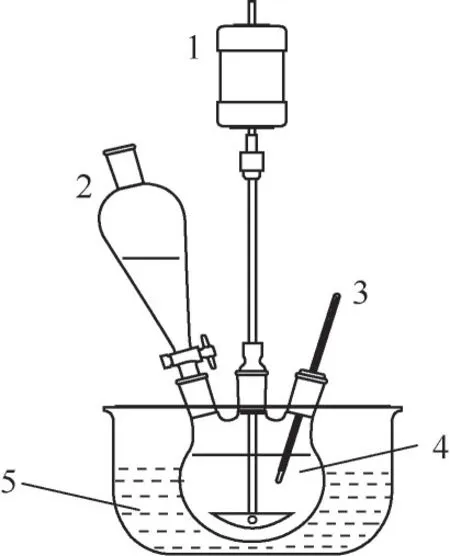

制备硅藻土基表面有机化氢氧化镁的实验装置如图2所示。

图2 制备硅藻土基表面有机化氢氧化镁的实验装置图

1.5 性能测试方法

(1)样品的形貌 样品的形貌采用场发射扫描电子显微镜进行观察。

(2)热分析 采用同步热分析仪在N气氛下对样品的热稳定性进行分析,升温速率为10℃/min。

(3)红外光谱测试 将测试样品进行KBr研磨压片后,采用傅里叶红外光谱仪,扫描波数范围为400~4000cm,测试改性前后氢氧化镁的表面结构及其变化。

(4)过滤性能测试 采用自制的恒压过滤装置对所制备的浆料进行恒压过滤实验,记录不同过滤时间(s)所获得的滤液体积(mL),并作出相应的过滤速率曲线。

2 结果与讨论

2.1 过滤性能

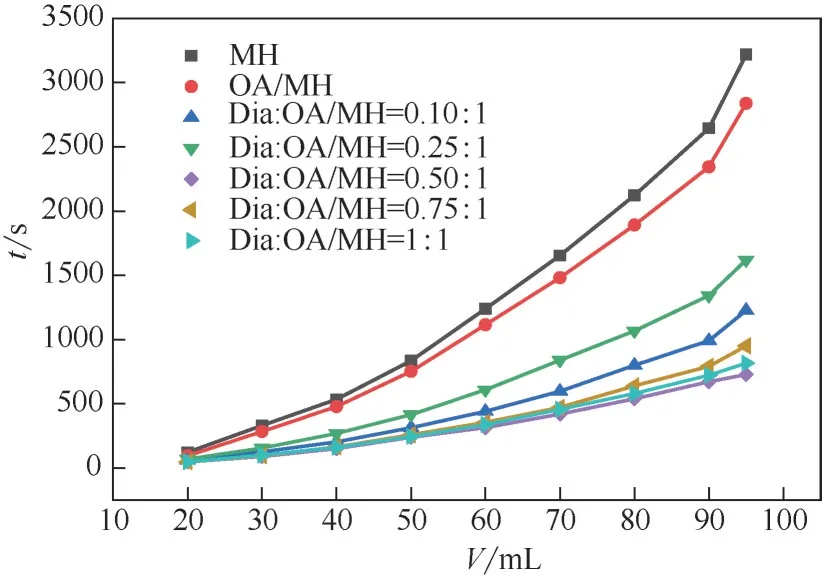

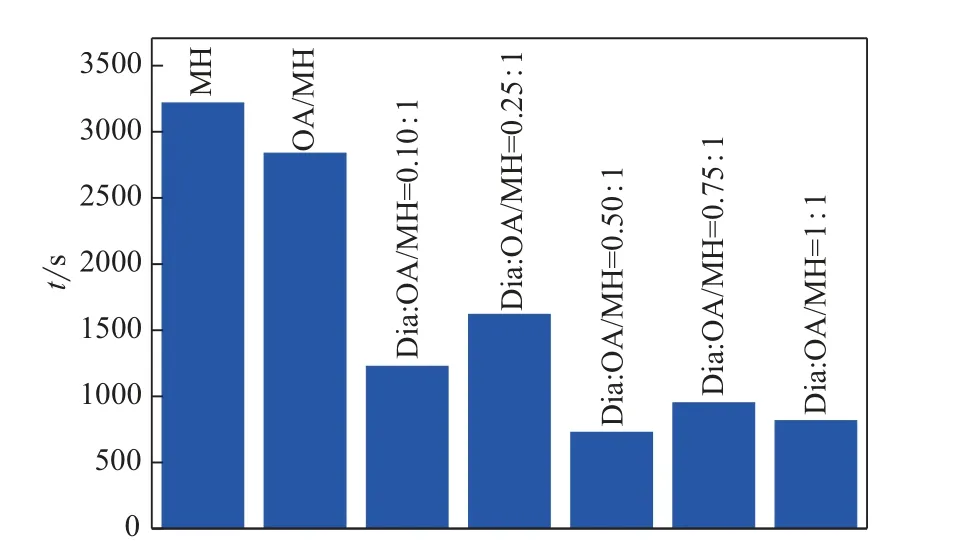

图3 为硅藻土添加量(Dia∶OA/MH=0.10∶1、0.25∶1、0.50∶1、0.75∶1、1∶1,质量比)对氢氧化镁浆料过滤速率的影响。获得相同体积滤液(95mL)时,硅藻土添加量对氢氧化镁浆料过滤速率的影响见图4。由图3 和图4 可见,添加油酸后氢氧化镁浆料的过滤速率略高于氢氧化镁浆料的过滤速率。分析其原因为氢氧化镁表面含有大量的羟基,其亲水性强,油酸分子含有—COOH 极性基团,在氢氧化镁的表面改性过程中,油酸分子的极性基团—COOH 与氢氧化镁表面的—OH 结合而包覆在氢氧化镁表面,使氢氧化镁表面的极性减弱,疏水性增强,因此氢氧化镁浆料的过滤速率增大;添加硅藻土后的氢氧化镁浆料的过滤速率明显高于未添加硅藻土时的过滤速率,这是因为硅藻土具有多孔结构,在过滤介质上形成了多孔、疏松的不可压缩性滤饼,从而增大了过滤速率。由图4可以看出,随着硅藻土与氢氧化镁质量比的增加,过滤速率呈锯齿形变化,当硅藻土与氢氧化镁质量比为0.50∶1 时过滤速率最大,比未添加硅藻土时的过滤速率提高77.4%。

图3 硅藻土添加量对氢氧化镁浆料过滤速率的影响

图4 获得相同滤液体积下硅藻土添加量对氢氧化镁浆料过滤速率的影响

2.2 N2吸脱附等温曲线分析

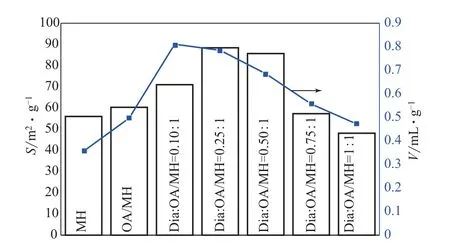

图5为硅藻土添加量对硅藻土基表面有机化氢氧化镁比表面积与孔容的影响(BET 分析)。由图5可以看出,添加硅藻土后的氢氧化镁的比表面积和孔容明显高于氢氧化镁的,进一步证明了添加硅藻土后,过滤形成的滤饼孔隙率增大,从而使氢氧化镁浆料的过滤速率提高。与氢氧化镁相比,当硅藻土与氢氧化镁质量比<0.75∶1 时,硅藻土基表面有机化氢氧化镁比表面积和孔容都有明显的升高,随着硅藻土与氢氧化镁质量比的增加,比表面积和孔容呈减小趋势,当硅藻土与氢氧化镁质量比≥0.75∶1时,比表面积低于氢氧化镁。综合过滤速率和孔容两方面因素考虑,选用硅藻土添加量(Dia∶OA/MH,质量比)为0.10∶1 为最优配比,其过滤速率比未添加硅藻土时提高61.9%。

图5 硅藻土添加量对硅藻土基表面有机化氢氧化镁比表面积与孔容的影响

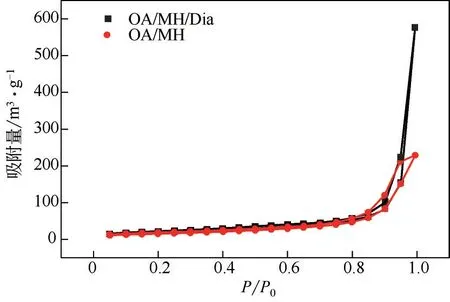

图6为氢氧化镁和硅藻土基表面有机化氢氧化镁的N吸附-脱附曲线。从图6 可以看出,氢氧化镁和硅藻土基表面有机化氢氧化镁的吸脱附等温曲线均表现为Ⅳ型,并且硅藻土基表面有机化氢氧化镁的吸附曲线的H3 型滞后环较氢氧化镁的吸附曲线更明显,表明材料均具有介孔结构。

图6 氢氧化镁和硅藻土基表面有机化氢氧化镁的吸附-脱附等温线

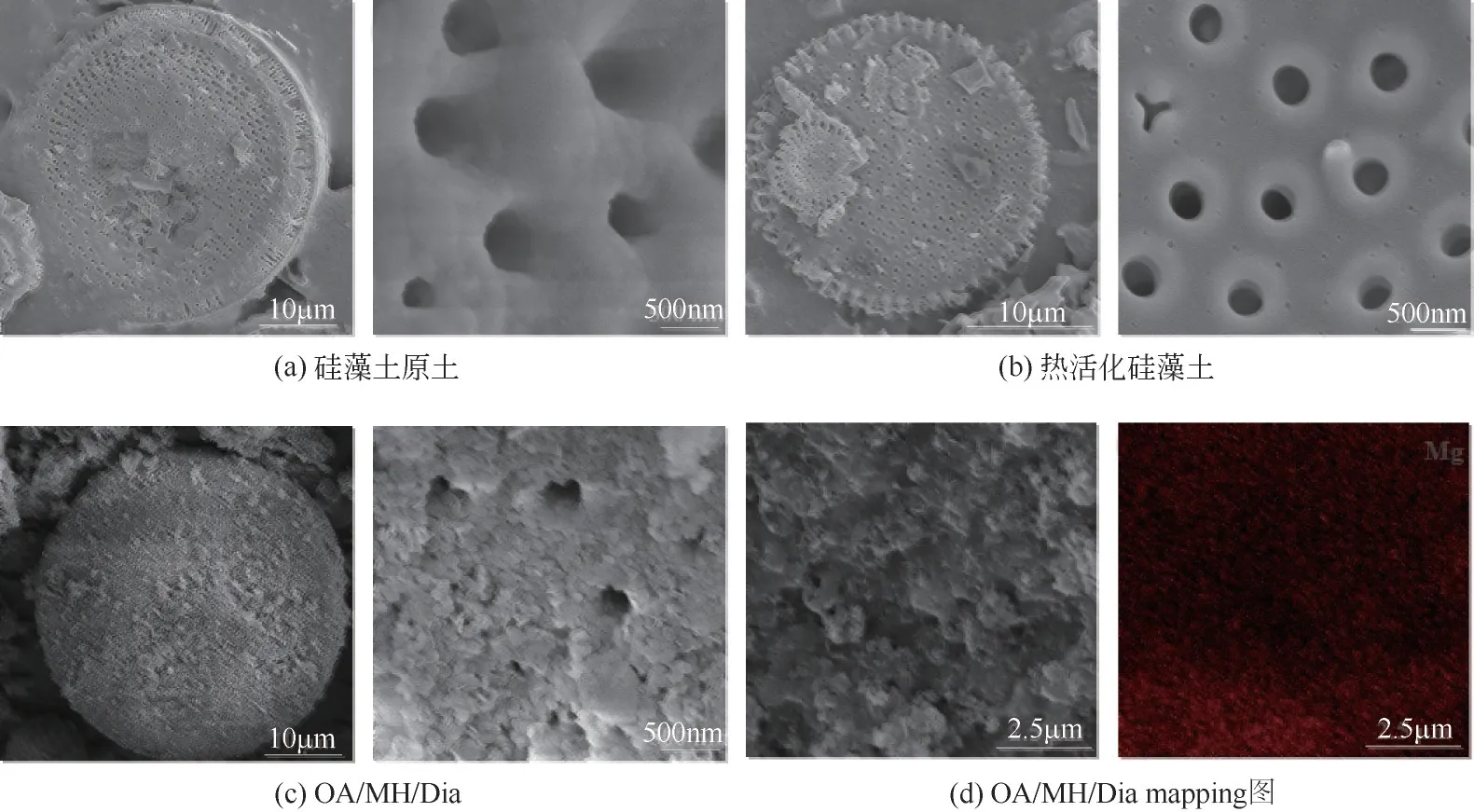

2.3 SEM分析

选用硅藻土添加量(Dia∶OA/MH,质量比)为0.10∶1 的配比制备硅藻土基表面有机化氢氧化镁。图7为硅藻土原土、热活化硅藻土和硅藻土基表面有机化氢氧化镁(OA/MH/Dia)的SEM图。由图7(a)可以看出,硅藻土原土呈圆盘状,其上分布着大小不一的微孔,孔道凹凸不平,表面散落着许多断裂的碎片。由图7(b)可以看出,经过热活化的硅藻土呈现出整齐且均匀的微孔,圆盘边界和孔道清晰可见,且孔径明显减小。由图7(c)和(d)可以看出,经过原位合成后硅藻土基表面有机化氢氧化镁,硅藻土表面及其孔道中均匀覆盖了一层分散性较好的氢氧化镁,使硅藻土的孔径变小。这是因为在原位合成过程中,油酸抑制了氢氧化镁的团聚,使其均匀分布于硅藻土表面及其孔道中,同时孔容明显提高,这与BET分析结果相一致。

图7 不同样品的SEM图

2.4 FTIR分析

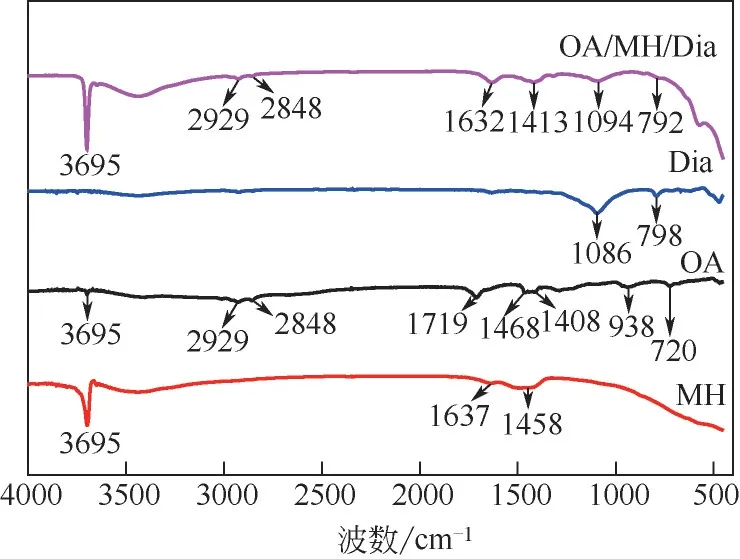

选用硅藻土添加量(Dia∶OA/MH,质量比)为0.10∶1 的配比制备硅藻土基表面有机化氢氧化镁。图8为氢氧化镁(MH)、油酸(OA)、硅藻土(Dia)和硅藻土基表面有机化氢氧化镁(OA/MH/Dia)的红外光谱图。从图8可以看出,在MH的红外光谱图中,3695cm处出现的尖锐而高强度峰属于氢氧化镁晶体结构中的O—H键的伸缩振动,在1637cm和1458cm处分别归属Mg—OH 和—OH的弯曲振动峰。在OA/MH/Dia 复合材料的红外光谱图中,除氢氧化镁的特征峰外,在1094cm和792cm处出现了Si—O—Si 的伸缩振动和Si—O 的拉伸振动,458cm处的吸收峰为O—Si—O 的反对称弯曲振动,证明氢氧化镁在硅藻土表面负载成功;此外,在2929cm和2848cm处出现了甲基不对称伸缩振动和亚甲基对称伸缩振动的吸收峰,且与Dia 相比,Si—O—Si 的伸缩振动峰和Si—O的拉伸振动峰的强度减弱,这表明油酸中一部分—COOH与硅藻土表面的硅羟基发生反应接枝到了硅藻土的表面,另一部分替代了氢氧化镁表面的羟基和硅藻土表面的硅羟基吸附于氢氧化镁和硅藻土的表面。

图8 红外光谱(FTIR)图

2.5 TG分析

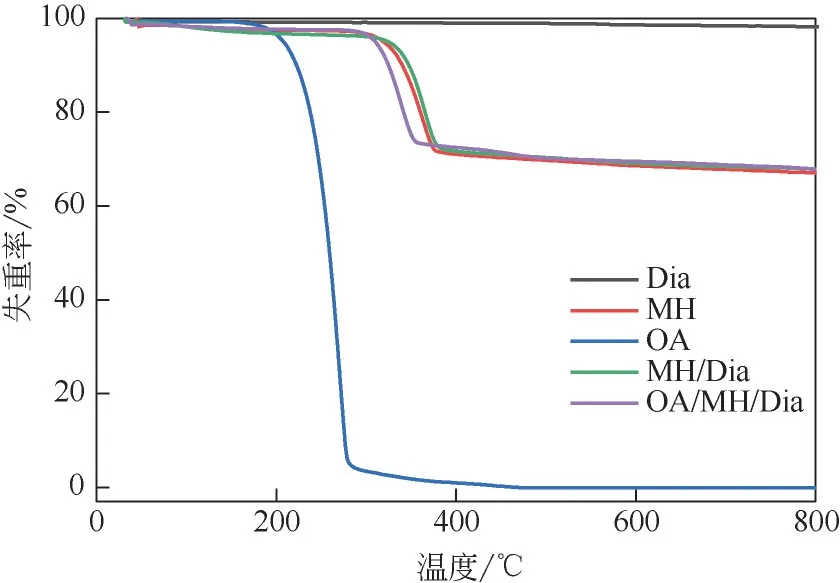

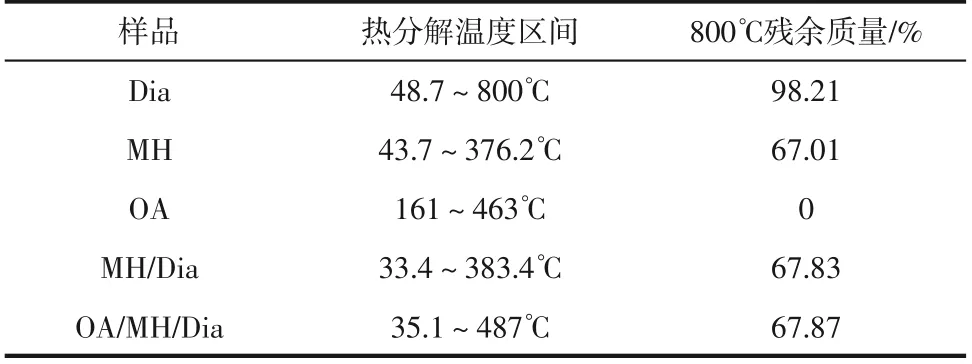

选用硅藻土添加量(Dia∶OA/MH,质量比)为0.10∶1 的配比制备硅藻土基表面有机化氢氧化镁。图9为硅藻土(Dia)、氢氧化镁(MH)、油酸(OA)、硅藻土基氢氧化镁(MH/Dia)和硅藻土基表面有机化氢氧化镁(OA/MH/Dia)的TG 曲线,表1 为硅藻土(Dia)、氢氧化镁(MH)、油酸(OA)、硅藻土基氢氧化镁(MH/Dia)和硅藻土基表面有机化氢氧化镁(OA/MH/Dia)的TG 热分析数据。由图9 可以看出,对于Dia,在48.7~800℃发生了一次失重,失重率为1.85%,对应于硅藻土表面吸附水的蒸发,800℃时的残余质量为98.21%;对于MH在43.7~376.2℃之间发生了两次失重,在43.2~298.9℃第一次失重,失重率为3.35%,对应于MH 表面附水的蒸发,在298.9~376.2℃第二次失重,失重率为23.35%,对应于MH分解生成MgO,800℃时的残余质量为67.01%;对于OA,在161~463℃之间发生了两次失重,在0~268.4℃第一次失重,失重率为93.88%,对应于水分挥发阶段,在268.4~300℃第二次失重,失重率为5.94%,对应于挥发分析出阶段,800℃时的残余质量为0;对于MH/Dia 在33.4~383.4℃之间分两个阶段分解,在33.4~303.8℃的第一次失重,失重率为3.83%,对应于MH/Dia 表面吸附水的蒸发;在303.8~383.4℃之间的第二次失重,失重率为23.38%,对应于MH 分解生成MgO,800℃时的残余质量为67.83%,且800℃时的残余质量均略高于MH,说明硅藻土促进了氢氧化镁的成炭作用;对于OA/MH/Dia,在35.1~487℃之间发生了三次失重,在35.09~283.9℃第一次失重,失重率为2.63%,对应于OA/MH/Dia 表面吸附水的蒸发,在283.9~353.9℃第二次失重,失重率为23.43%,对应于MH 分解生成MgO,在353.9~487℃第三次失重,失重率为3.55%,对应于MH 与结合的油酸的分解,800℃时的残余质量为67.87%。由此可知,OA/MH/Dia 在35.1~487℃之间的总失重率为29.61%,明显高于MH/Dia 的总失重率(27.21%),这说明油酸与氢氧化镁表面的羟基发生了化学键合,进而提高了其热稳定性。其原因主要为:①油酸包覆在氢氧化镁表面,抑制了氢氧化镁的团聚,提高了氢氧化镁的热稳定性;②硅藻土的存在可以提高氢氧化镁的热稳定性和残质量率,降低热释放速率,延长热分解时间。

图9 样品的热失重曲线

表1 样品的热分析数据

3 结论

(1)采用正向沉淀法,以六水氯化镁为原料,氢氧化钠为沉淀剂,在制备氢氧化镁的过程中添加硅藻土和油酸,当硅藻土与氢氧化镁质量比为0.10∶1 时,所制得的硅藻土基表面有机化氢氧化镁的孔容最大,且氢氧化镁浆料的过滤速率比未添加硅藻土时提高61.9%。

(2)在一步合成硅藻土基表面有机化氢氧化镁的过程中,油酸包覆在氢氧化镁表面,抑制了氢氧化镁的团聚,且少量硅藻土的加入可以提高氢氧化镁的热稳定性和残重率,降低热释放速率,增加热分解时间。