NBR/BR共混胶的性能预测研究

于祥,林尧,邓涛

(青岛科技大学高分子科学与工程学院,山东 青岛 266042)

橡胶组件在使用中需要承受一定的机械力作用,为了保证橡胶组件的安全性和可靠性,使用寿命的预测估算是一项关键技术。如何防止橡胶组件在使用过程中损坏是一个关键问题。橡胶组件在使用过程中承受着一定的载荷,还受到温度、辐射以及一些其他的有害物质的影响。所有的影响因素结合在一起,导致了橡胶物理及化学结构的改变,最终表现为橡胶机械性能的降低。橡胶在使用了一段时间后,开始老化,通常表现为挺性增加,阻尼性能下降。老化不仅影响了性能,同时也影响了组件的使用寿命。我们通过对共混胶一系列老化行为的研究,能够大致预测出共混胶实际使用情况及其使用寿命[1~6]。

1 实验部分

1.1 原材料

NBR(丁腈橡胶),6280,丙烯腈含量为34%,韩国LG公司;BR(顺丁橡胶),9000,广东茂名石化公司。其他药品包括NOBS、TMTM、ZnO、SA、N774、N990、S、BLE、RD、TP-95等均为市售。

1.2 主要仪器和设备

X(S)K-160开炼机,上海双翼橡塑机械有限公司;LCM-3C2-G03-LM平板硫化机,深圳佳鑫电子设备科技有限公司;M-3000A硫化仪,台湾高铁公司;JDL-2500N电子拉力机,天发试验机械有限公司;GT-7017-M老化箱,台湾高铁公司。

1.3 基本配方

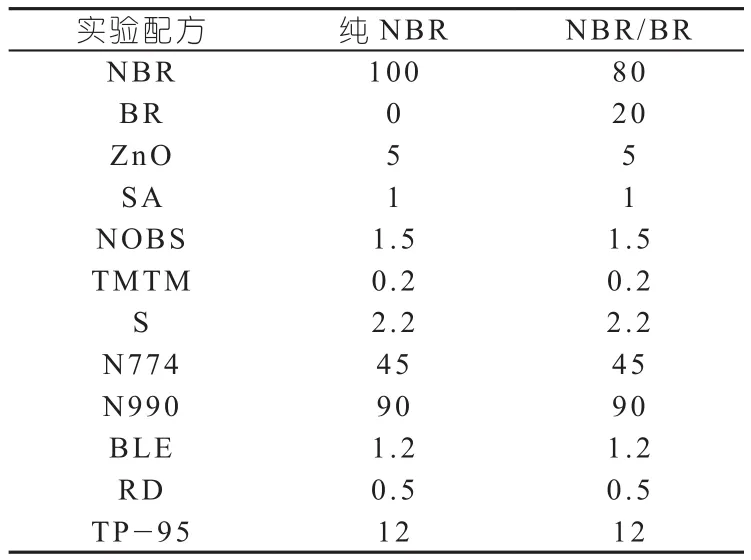

实验主要研究了纯NBR与NBR/BR共混胶的性能变化。实验配方如表1所示。

表1 基础实验配方

1.4 试样制备

打开开炼机调整辊距→将塑炼好的胶料放入辊隙,使之包辊,产生适量堆积胶→加入小料(ZnO、SA)、补强填充体系(炭黑、油)→切割、翻练,薄通、打三角包4~6次→加入硫化体系(S)→切割、翻练,薄通、打三角包4~6次→调整辊距及挡胶板到合适距离→割刀下片,停放8 h以上待用。混炼后的胶料要在标准温度、湿度下停放2~24 h,才可进行硫化操作。胶料硫化前尽可能不要返炼,需要返炼应按混炼时的辊温进行返炼。试样用平板硫化机硫化。橡胶基本性能试验胶料按ISO标准中“硫化特性评价”中的规定用硫化仪测定工艺正硫化时间,据此在平板硫化机上进行硫化,硫化压力为≥10 MPa。

1.5 性能测试

(1)硫化特性:按GB/T 16584—1996标准测试,用硫化仪进行测试。测试温度为155℃,转动角度均为 ±1°。

(2)拉伸性能测试:按照国标GB/T582—1998,用电子拉力试验机进行测试,拉伸速度为500 mm/min,测试温度为室温。

(3)热油老化性能测试:老化条件是分别在80、100、120℃热油中老化 24、72、120、148、216 h。老化后进行拉伸测试。

(4) 压 缩 永 久 形 变 :C=(To-Ti)/(To-Tn)×100%。式中:C为压缩永久变形,%;Tn为垫块厚度,mm;To为试验前试样厚度,mm;Ti为试验后试样厚度,mm。

2 实验部分

橡胶制品大多数情况下是作为机械装备的配件使用的,如因老化而过早的损坏,不仅影响了用户的经济效益,有时还会给生命财产造成重大危害。同时了解橡胶材料的老化性能,及使用寿命的预测方法,不仅便于在生产过程中改进性能、改善其质量,还可以为橡胶产品的使用寿命提供一个保险期限。

常见的橡胶材料寿命的确定方法有两种。第一种方法是仅仅局限于生胶材料的寿命确定方法;第二种是在实验室开展加速老化试验。开展此种寿命预测有一个前提,即加速老化试验温度下和贮存或使用温度下橡胶的老化机理必须相同。

本文主要采用了阿累尼乌斯方程的预测模型,该模型认为当升高温度的时候,一般情况下化学反应的速度会提高。对某些有机化学反应提高10℃,意味着提高了2~3倍的反应速率。温度和化学反应的关系可以用阿累尼乌斯方程表示:

在橡胶的老化过程中,lnt与热力学温度的倒数1/T呈线性关系,斜率为E/R,方程的表达式为:

通常情况下,时间的对数logt与热力学温度的倒数1/T符合二元线性回归模型。在主要的老化反应相同温度范围内,活化能是常数;当用外推法以短时间的数据预测长时间的性能时,必须用短时间的数值做出适宜的曲线。

对于老化而言,共混胶老化后的扯断伸长率、定伸应力以及压缩永久变形更能表现其老化特征,所以本文主要针对这三种性能进行了预测研究。

50% 定伸应力保持率(P1)=σ1/σ0(σ1为老化后50%定伸应力,σ0为老化前50%定伸应力)。

扯断伸长率的临界值P:P=ε1/ε0(ε1为老化后的扯断伸长率,ε0为老化前的扯断伸长率)。

压缩永久变形保持率(P)=1-C(C为压缩永久变形值)。

拟合曲线中的校正决定系数R,校正决定系数R可以反映拟合结果的好坏,越接近1说明拟合效果越好。

2.1 对于扯断伸长率的性能预测

2.1.1 原始数据分析

从图1、图2中可以看出,随着老化时间的延长,硫化胶的扯断伸长率均呈下降的趋势,纯NBR的扯断伸长率比NBR/BR的扯断伸长率保持率低,即纯NBR的扯断伸长率变化大;并且在胶种及老化条件一定的情况下,随着老化温度的升高,硫化胶的扯断伸长率也随之变小,认为是随老化温度升高,老化程度变大,交联程度增加,所以扯断伸长率变小。

图1 共混胶老化时间(lgt)与扯断伸长率保持率的关系

图2 共混胶老化时间(lgt)与扯断伸长率保持率的关系

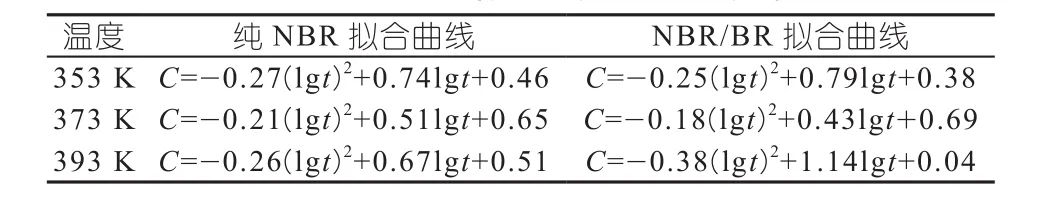

2.1.2 原始数据图的拟合方程

2.1.3 老化失效时间与温度关系

老化失效指该性能的使用临界值,定义扯断伸长率保持率的临界值为0.7,代入表2中各自3个拟合方程,得到两种共混胶扯断伸长率保持率老化时间对数,结果见表3。

表2 对于原始数据图的拟合方程拟合方程

表3 共混胶老化时间对数计算结果

2.1.4 性能预测

使用阿累尼乌斯方程进行预测,使用外推法以短时间数据预测长时间性能。利用数据处理软件对表3测试结果进行处理,以温度10 000/T(开氏温度)与lgt作图,结果见图3。

图3 温度与时间对数关系图

利用一次函数拟合公式拟合图3中2条曲线时,当扯断伸长率保持率临界值为0.7得到:

纯NBR的拟合方程为lgt=-1.83+0.14×10 000/T(开氏温度),校正系数为 0.966 8,说明拟合十分良好;得到NBR/BR拟合方程为lgt=-0.56+0.1×10 000/T(开氏温度),校正系数为 0.994 8,说明拟合十分良好;通过以上方程,我们可以计算三种硫化胶在任何温度下扯断伸长率保持率临界值为0.7的使用时间t。

通过图3可以看出在同一温度下,扯断伸长率保持率临界值为0.7时,NBR/BR的老化时间长,即NBR/BR较纯NBR在热油老化条件下,扯断伸长率保持率更好。

2.2 对于定伸应力的性能预测

2.2.1 原始数据分析

从图4、图5中可以看出,随着老化时间的延长,硫化胶的50%定伸应力均呈下降的趋势,纯NBR的50%定伸应力比NBR/BR的50%定伸应力保持率变化大,即纯NBR的50%定伸应力变化大;并且在胶种及老化条件一定的情况下,随着老化温度的升高,硫化胶的50%定伸应力也随之变大,认为是随老化温度升高,老化程度变大,交联程度增加,所以50%定伸应力变大。

图4 共混胶老化时间(lgt)与50%定伸应力保持率的关系

图5 共混胶老化时间(lgt)与50%定伸应力保持率的关系

2.2.2 老化失效时间与温度关系

当50%定伸应力保持率的临界值取1.5时,代入表4中各自3个拟合方程,得到NBR共混胶50%定伸应力保持率老化时间对数,结果见表5。

表4 对于原始数据图的拟合方程

2.2.3 性能预测

使用阿累尼乌斯方程进行预测,使用外推法以短时间数据预测长时间性能。利用数据处理软件对表5测试结果进行处理,以温度10 000/T(开氏温度)与lgt作图,结果见图6。

利用一次函数拟合公式拟合图3曲线时,当50%定伸应力保持率临界值为1.5:

得到纯NBR的拟合方程为lgt=-0.16+0.08×10 000/T(开氏温度),校正系数为0.968 8,当温度为298 K时,说明拟合十分良好;

得到NBR/BR的拟合方程为lgt=-1.59+0.13×10 000/T(开氏温度),校正系数为0.954 2,说明拟合十分良好。

由图6可知,当50%定伸应力保持率临界值为1.5时,在高温下纯NBR的定伸应力保持率比NBR/BR好,在低温时反之。

2.3 对压缩永久变形的性能预测

2.3.1 原始数据分析

由图7及图8可知,随着老化温度的升高,硫化胶的压缩永久变形变大,保持率下降;并且纯NBR的保持率较NBR/BR的保持率下降的速度快。

图7 lgt与压缩永久变形保持率的关系

图8 lgt与压缩永久变形保持率的关系

2.3.2 老化失效时间与温度关系

当压缩永久变形保持率的临界值取0.6时,代入表7中各自3个拟合方程,得到三种共混胶压缩永久变形保持率老化时间对数,结果见表8。

表7 对于原始数据图的拟合方程

表8 共混胶老化时间对数计算结果

2.3.4 性能预测

使用阿累尼乌斯方程进行预测,使用外推法以短时间数据预测长时间性能。利用数据处理软件对表8测试结果进行处理,以温度10 000/T(开氏温度)与lgt作图,结果见图9。

图9 温度与时间对数关系图

利用一次函数拟合公式拟合表8中曲线,压缩永久变形保持率P=0.6时得到:

纯NBR硫化胶的拟合方程lgt=-1.89+0.15×10 000/T,校正系数R=0.888,说明拟合很好。

得到2#硫化胶的拟合方程lgt=-3.43+0.21×10 000/T,校正系数R=0.992 9, 说明拟合很好。

通过拟合曲线可以看出,压缩永久变形保持率P=0.6时,温度低于110℃的情况下,NBR/BR的Lgt高于纯NBR,即NBR/BR的压变性能比纯NBR好。

3 结论

(1)通过对扯断伸长率的预测可知,压缩永久变形保持率P=0.6时,NBR/BR的保持率比纯NBR好,即可以应用于扯断伸长率要求低,但是尺寸稳定好的产品。

(2)通过对压缩永久变形的预测可知,NBR/BR在110℃以下时,表现出比纯NBR更好的耐压变性。

(3)通过对定伸应力的预测可知,当50%定伸应力保持率临界值为1.5时,在高温下纯NBR的定伸应力保持率比NBR/BR好,在低温时反之。