全自动双层输送带硫化生产线的研发

刘鹏,薛福光,孙友萍,石永芝,冷于浩

(青岛双星橡塑机械有限公司,山东 青岛 266400)

输送带是胶带输送机的主要部件之一,主要应用于煤炭、采矿、冶金、化工、建筑和交通等部门的大规模、连续化运输。双层平板硫化机附带相应的辅机组成硫化生产线,可同时硫化两条输送带,与单层设备相比,具有生产效率高的优点,越来越多地应用于织物芯输送带的硫化生产。但目前使用的生产线自动化程度低,很多操作都需要人工完成,并且输送带硫化质量不稳定,输送带厂家迫切需要新的机型解决这些问题。青岛双星橡塑机械有限公司针对这一需求,自主研发了DLB-1800×16600×2全自动双层输送带硫化生产线,实现了自动化生产,并且在生产效率、硫化质量等技术指标较现有同类机型有较大提高。

1 生产线简介

新生产线能够实现全自动化生产,除输送带带坯装入、输送带硫化后修边、成品输送带包装等不可由机器替代的工作以外,其余都是自动完成的, 2人可操作2条生产线,输送带导开和卷取实现恒速度、恒张力。

1.1 设备组成

整条生产线长度约93.5 m,左传动布置;在主机左侧放置一套移动式垫铁存储装置,用于存放不同规格的垫铁。如图1所示。

1.2 技术参数

垫布卷最大直径 Φ1 000 mm带坯卷最大直径 Φ4 800 mm带坯卷最大重量 25 t前夹持拉伸最大夹持力 720 kN

图1 全自动双层输送带硫化生产线设备组成

前夹持拉伸最大拉伸力 576 kN主机结构 框式油压上行程,双层热板规格 1 800 mm×16 600 mm×80 mm(上、下热板)/90 mm(中热板)热板间距 300 mm×2层热板面压 3.5 MPa液压系统工作压力 21.1 MPa热板升降速度 max.15 mm/s中夹持最大夹持力 720 kN后夹持拉伸最大夹持力 720 kN后夹持拉伸最大拉伸力 576 kN成品卷最大直径 Φ4 800 mm

成品卷最大重量 25 t

2 各部套结构

2.1 带坯导开装置、垫布卷取装置

如图2所示为带坯导开及垫布卷取装置示意图。两套带坯导开、垫布卷取装置前后布置,下层带坯导开装置的生带从上层带坯导开装置下方穿过,两套装置周边布置有安全护栏和安全门,当安全门被打开时进行装料时,安全PLC将被触发,对应此路的安全输出将切断,导开、垫布卷取电机处于停机状态。在正常生产过程中是不允许人员进入的。

图2 双层带坯导开、垫布卷取装置示意图

带坯的导开、垫布的卷取是一个动态过程,带坯卷直径不断减小,同时垫布卷直径不断增大,理论上要求两者的速度应保持一致,但传统结构中使用力矩电机主动卷垫布、带坯被动放卷的方式,另外需要与成品带的卷取速度匹配,全线速度偏差较大并且对张力值不作要求。

因此在新机型研发中,为了实现带坯放卷、垫布收卷和成品带收卷的线速度一致和带子的恒张力,采用了西门子公司的SIMOTION运动控制系统,带坯导开、垫布卷取和成品带收卷用伺服电机主动驱动,激光测距装置实时检测卷径大小,根据卷径的变化量和电机的转速计算出当前线速度,使三者的速度保持一致;同时通过对带坯放卷和成品带收卷速度差的控制,实现输送带的恒张力,根据生产输送带规格的不同,张力大小是可以在操作柜触摸屏上设置的。

此外,为提高设备操作的安全性和减少人工操作工作量,带坯导开装置的安全卡盘的开启和关闭是采用油缸驱动的方式,通过接近开关控制油缸动作,自动检测卡盘处于打开或关闭的状态,并且只有检测到卡盘开口朝上时油缸才能开启或关闭卡盘。两套导开装置共用一台独立的液压站。

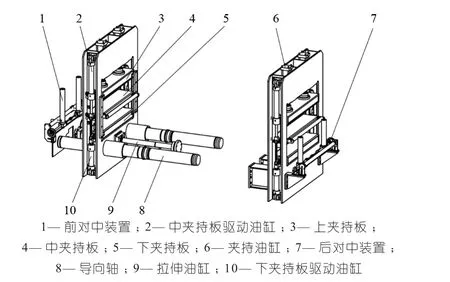

2.2 前夹持拉伸装置、中夹持装置

前夹持拉伸装置和中夹持装置(如图3所示)固定在主机的活动平台两端,随活动平台一起升降。夹持油缸位于夹持板上方,自上向下将输送带夹紧。夹持装置两侧分别安装2组油缸,上下各一组,分别连接中夹持板、下夹持板,实现独立升降动作。

图3 前夹持拉伸装置、中夹持装置示意图

当硫化完成,主机活动平台下落,模腔打开后,会出现输送带与热板未分离的现象(粘锅)。对单层硫化机来说,在前后各有一组由油缸驱动升降的托辊,通过推顶输送带,将输送带与热板分离(脱锅),但这种结构在双层硫化机上使用效果不佳,通常由人工去处理粘锅问题,劳动强度大、效率低。

在新机型里,取消了独立的脱锅装置,将脱锅功能与前夹持拉伸、中夹持装置集成,并且实现了上、下两层输送带分别向上、向下四个方向独立运动,解决了双层输送带脱锅困难的问题。以上层输送带向上脱锅动作为例,当需要向上脱锅时,上夹持板3下降至中夹板4位置,上夹板3和中夹持板4一起在下限位位置夹紧上层输送带,然后中夹持板驱动油缸2主动将中夹板4向上拉起,上夹持板3被动上升,夹持油缸6的无杆腔回油、有杆腔被动依靠负压吸油,前夹持拉伸、中夹持同时动作,直至脱锅完成。这一过程中,夹持油缸6的油路需要通过电磁阀切换,夹持油缸6的无杆腔回油时会经过一背压阀,油路保持一定阻尼用以将上层输送带夹紧;夹持油缸6的有杆腔油路经气蚀阀将油从油箱吸入。通过程序设定实现上下两层输送带的上下自动脱锅。

2.3 双层输送带平板硫化机(主机)

图4、5是双层平板硫化机主机及液压系统结构示意图。

图4 主机示意图

图5 双层输送带平板硫化机液压原理图

主机在传统结构基础上做了以下改进:

活动平台和横梁经有限元分析,变形量小且分布合理,采用“井”式焊接结构,由内而外的焊接顺序,焊后退火处理,精加工后平行度小于0.12 mm,从而保证整机安装后两热板的平行度达到0.15 mm,保证制品的硫化质量。

液压系统使用了多个比例阀,例如在合模加压油路中,通过比例阀控制卸荷:当硫化结束后,比例阀控制卸荷阀缓慢开启并稳定维持一个小的流量,使系统压力缓慢降低,到达设定压力后再打开充液阀,开始开模动作。这样就基本消除了之前的机型在卸荷时出现的液压冲击和管路震动,提高了液压系统的稳定性和可靠性。

活动平台的液压同步和回拉功能集成在一起,取消了独立的回拉油缸和油路,仅用4只同步油缸就实现了之前机型需要6只油缸(4只同步油缸、2只回拉油缸)才能实现的功能,管路连接更加简单。4只同步油缸为双输出油缸,上、下腔截面积相等,分别位于活动平台4个角上,左侧2只油缸的上腔连在一起、右侧2只油缸的下腔连在一起,左侧2只油缸的下腔分别连接右侧2只油缸的上腔,当需要回拉时左侧2只油缸的上腔进油、右侧2只油缸的下腔回油,剩余交叉相连的2路保持一定的压力,起同步作用。经实际测量,主机活动平台4个角的高度偏差为1.5 mm左右,精度满足使用要求。

开模装置包含6只油缸,在平板硫化机两侧各3只,当活塞杆伸出时,推顶中层热板两侧的支座,强制将上、中层热板之间的上模腔打开,在控制上采用油路压力检测和热板位置的检测方式对开模动作进行判断,无需操作人员干预,开模到位后再执行脱锅动作,整个过程完全自动化进行。

移动式垫铁储存装置放置在主机左侧,采用电机驱动行走,液压升降平台可将存储在不同高度仓位的垫铁升至主机下热板或中热板高度,方便垫铁的更换。当需要更换垫铁时,垫铁存储装置由操作人员控制行走至主机正后方,打开支腿将机架支撑牢固后才能启动液压升降平台。上升至需要的高度,人工搭头,再由动力将垫铁从主机内抽出并送入存储仓位。垫铁装入过程与以上过程相反。配备了这套装置,无需再由人工搬运垫铁,极大降低了操作人员的劳动强度,提高了更换垫铁的效率。

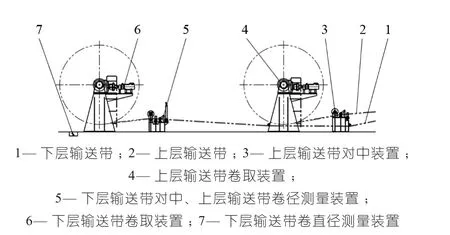

2.4 输送带卷取装置

两套输送带卷取装置(图6所示)前后布置,下层卷取装置的成品带从上层卷取装置下方穿过,与带坯导开、垫布卷取装置一样,输送带卷取装置周边也设置有护栏。卷取卡盘的开启和关闭也是油缸驱动,与后夹持拉伸装置共用一台液压站。

图6 卷取装置示意图

卷取动作同带坯导开装置,在SIMOTION系统的控制下,与带坯导开和垫布卷取装置协同动作,实现输送带收放卷过程的恒速度、恒张力。

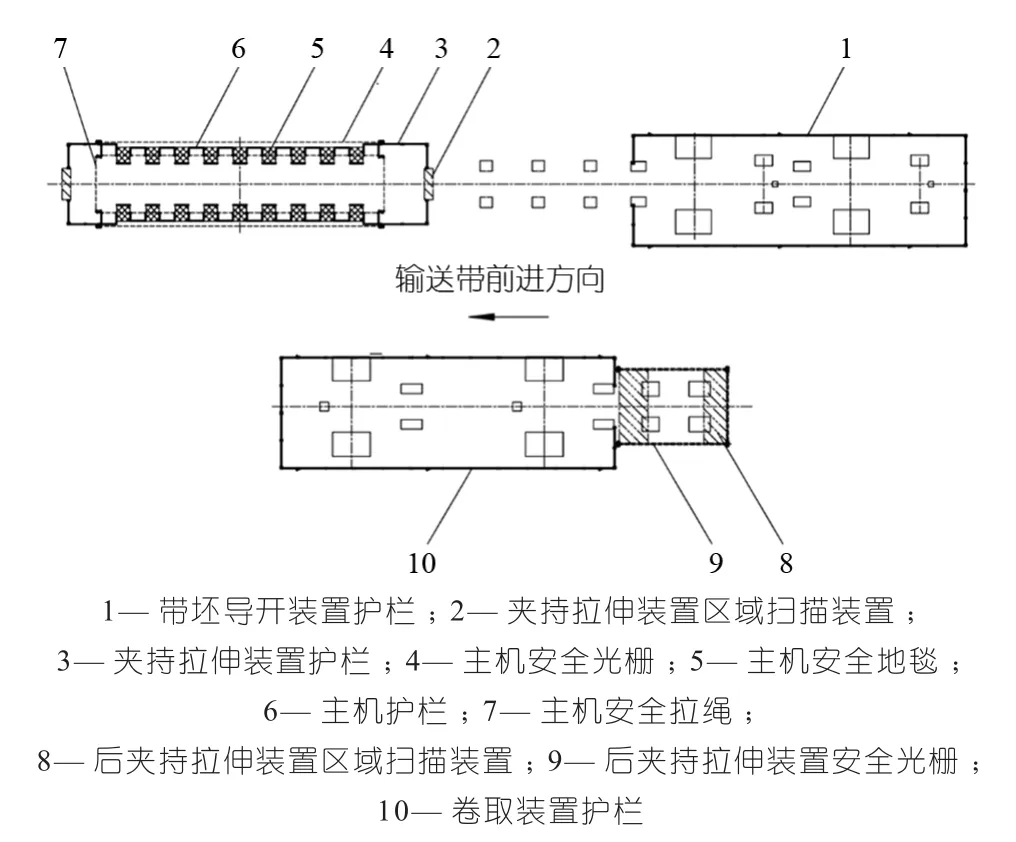

2.5 安全系统

安全系统(如图7所示)是机械设备不可或缺的重要组成部分,由护栏、区域扫描装置、安全光栅、安全地毯、安全拉绳和安全PLC等组成,所有安全装置的安全状态都在主操作台上以画面形式显示。系统包含3套安全回路,分别是带坯导开和垫布卷取回路、主机(包含前夹持拉伸、中夹持)回路、后夹持拉伸和卷取回路。如果主机前后的回路被打断,则系统报警并停止动作,但主机的硫化不会被终止。

图7 安全系统示意图

后夹持拉绳位置在硫化过程中也需要操作人员进行修边作业,因此两侧设置安全光栅,操作位置靠近设备侧设置区域扫描装置。

所有的安全装置都有复位按钮,但只能复位可见区域。主操作柜安装有声光指示标志,用于指示整条生产线的工作状态和安全系统的状态。

3 新生产线亮点和有益效果

(1)整条生产线能够实现全自动生产,生产过程不需要人员干预。除输送带的吊装、输送带硫化后修边等不可由机器替代的工作以外,其余都是自动完成的,生产效率高,可实现2人操作2条生产线,并极大降低劳动强度。

(2)通过对输送带的放卷和收卷速度的控制,首次在输送带平板硫化生产线上实现输送带恒速度、恒张力,输送带带坯的放卷和输送带成品的收卷始终保持恒速度、恒张力,解决了现有设备前后速度不一致、张力大小不可控的问题,使得硫化完成的输送带拉伸力一致性、减小波浪变形上得到很大的提高,输送带质量稳定、波动小。

(3)对液压系统进行全新的设计,解决了之前同类设备存在的问题,如主机硫化结束后液压系统卸荷时存在较大液压冲击、液压同步和回拉功能管路复杂等不足,提高了硫化机的可靠性和性能;利用油缸驱动前夹持拉伸和中夹持装置夹板的上下动作,实现对双层输送带硫化结束开模后的脱锅功能,提高生产效率并降低劳动强度。

(4)具备完善的安全功能,并获得CE认证。安全系统的配置需要不少的资金投入,用户的需求不是十分强烈,设备生产厂家投入研发的积极性也不高,但安全是机械设备的重要组成部分,尤其是很多国外客户对设备的安全有着近乎苛刻的要求,因此将安全系统做好是产品走出国门与国外同行竞争必不可少的一步。

4 结束语

这条全自动双层输送带硫化生产线已经交付用户使用,各项功能可靠稳定,满足了用户的使用需求。全自动生产、恒速度恒张力功能的实现,极大提高了当前输送带硫化设备技术含量与性能,新机型推广应用后,必将提高行业装备的整体水平。虽然设备已经投入使用,但是很多地方还需继续改进,欢迎用户和同行提出宝贵意见,优化产品、共同提高。