香蕉果串采收柔性夹持装置结构设计

杨松夏,朱立学,张日红,田旭峰

(仲恺农业工程学院机电工程学院,广州 510225)

0 前言

香蕉是世界四大水果之一,国内香蕉的种植面积和产量逐年上升,香蕉产业发展前景广阔。但是在香蕉生产过程中,国内大部分地区的香蕉采收仍然为人工采收,一般都是由2~3人一起完成香蕉串采收,1人负责背负或者抱合香蕉果串,1人负责砍断果柄。人工采收方式劳动强度高、工作效率低,并且容易对香蕉造成损伤,大大降低香蕉的储存时间和质量,严重影响香蕉的收获质量,降低了香蕉的价值[1,2]。因此,高效低损的香蕉机械采收装备成为研究热点。

近年来,香蕉采收装备主要集中在两个方向:轻简型辅助人工采收装备和智能采收机械手[3-5]。轻简型辅助人工采收装备需要人工操作,辅助人工进行香蕉果串剪切作业以及香蕉果串接收作业,虽然一定程度上降低了劳动强度,但仍需要人工作业,且设备的柔性化程度低,香蕉机械损伤率较高。智能采收机械手智能化程度高,作业精准率高,不需要人工辅助即可完成香蕉果串的剪切作业,具有较好的应用前景。但是香蕉果串质量较大,机械手剪切后的夹持和转移作业不易实现自动化柔性作业,限制了采收机械手的推广使用。因此,本文针对采收中的香蕉果串夹持装置开展研究,旨在设计自动化采收柔性夹装置,与智能机械手进行协同采收作业,提高香蕉采收自动化水平。

1 柔性夹持装置总体方案设计

1.1 总体设计要求

香蕉果串生长具有以下特点:香蕉果皮比较娇嫩,容易受到机械损伤;香蕉果串单串重量普遍较大,且重量差别较大;香蕉果串生长位置不固定,生长姿态呈下垂状态;香蕉串长度和直径尺寸不一。香蕉生长主要农艺参数如表1所示[6]。

根据香蕉果串的以上特点,香蕉果串采收夹持装置应具备以下两项基本功能:

1)夹持装置应具有位置自动调整功能,根据香蕉果串的生长高度、果串长度、果串直径和果串姿态进行适应性调整。

表1 香蕉生长主要农艺参数表

2)夹持装置应具有柔性夹持功能,夹持力可以自适应调整,避免对香蕉果实造成机械损伤,在保证不损伤香蕉果实前提下防止香蕉果串滑落。

1.2 柔性夹持装置工作原理

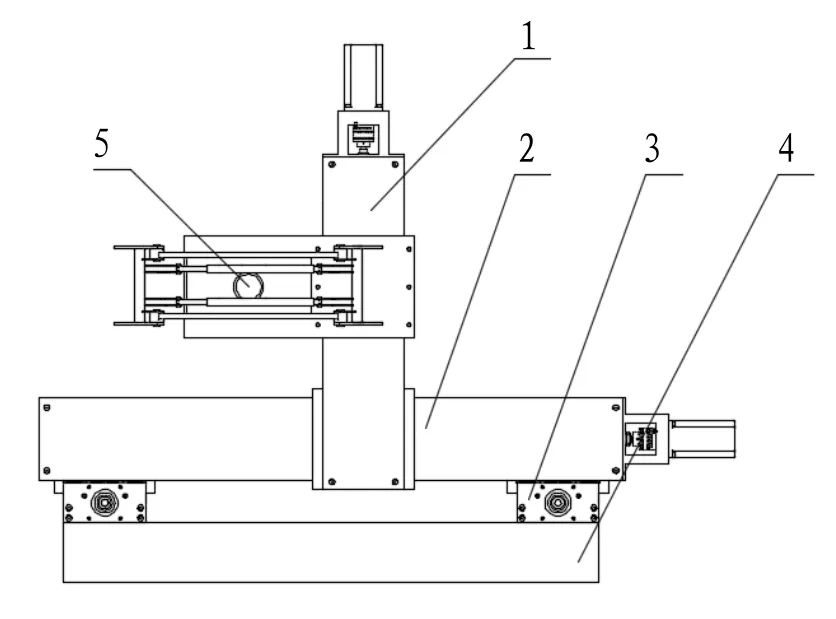

香蕉果串机械化采收柔性夹持装置主要由夹持定位装置和柔性夹持爪两大部分构成。夹持定位装置具有旋转机构和电动三轴滑动模组,可以实现在立体空间内X、Y、Z三个方向的平移,以及沿Z轴方向的(垂直于地面方向)的旋转,根据香蕉果串的生长位置对夹持装置进行位置调整。柔性夹持爪安装在三轴滑动模组上,柔性夹持爪具有多对可以张开和闭合的夹爪,可以实现对不同直径香蕉果串的夹持,并可针对不同重量的果串对夹持力进行自适应调整。香蕉果串采收柔性夹持装置结构示意图如图1所示。

香蕉果串夹持过程如下:在上位采收机械手完成香蕉果串定位之后,首先通过旋转机构和三轴滑动模组初步调整夹持爪的位置,将夹持爪调整至香蕉果串的生长位置,同时夹持爪的爪臂打开;然后,旋转机构和三轴滑动模组对夹持爪的位置进行精确调整,使夹持爪可以完全夹住香蕉果串;然后,夹持爪闭合夹紧香蕉果串,并根据反馈的夹紧力对夹紧力进行自适应调整,实现柔性夹持;最后,在上位采收机械手完成香蕉果串切割后,旋转机构和三轴滑动模组将香蕉果串搬运至摆放位置,并在搬运过程中夹持爪对夹持力进行自适应调整,防止香蕉果串滑落。夹持定位装置和柔性夹持爪的这一系列动作由自动控制系统完成,并与上位采收机械手进行协同工作。

图1 香蕉果串采收柔性夹持装置结构示意图

2 夹持定位装置设计

2.1 夹持定位装置结构设计

夹持爪定位装置由旋转平台和三轴滑动模组组成,结构示意图如图2所示。滑台分为X、Y、Z三个方向,夹持爪直接安装在Z轴的滑块上,Z轴安装在Y轴的滑块上,Y轴安装在X轴的滑块上,以此方式组成滚珠丝杆线轨直线导轨滑台模组,实现夹持爪在三维空间里的运动。每一轴向的模组电机工作,带动滑台上的滑块,滑块上的滑台也随之移动,以此实现XYZ三个轴向的移动。

根据香蕉果串和香蕉树的相关物理参数,香蕉串切割高度为 2 200~3 000 mm,X、Y 轴方向的滑台伸出量400~700 mm。为了提高定位装置的工作范围,X、Y轴方向的滑台伸出量为1 000 mm,Z方向上的滑台长度为 2 800 mm。

图2 夹持爪定位装置示意图

2.2 滑台模组动力计算

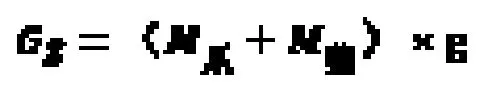

以Z轴模组负载工况(已夹持香蕉果串)下的动力计算为例。夹持爪直接安装在Z轴上,因此,Z轴的受力为香蕉果串和夹持爪所受的重力。设夹持爪重力为M爪,香蕉果串重量为M蕉,香蕉与夹持臂静摩擦系数为μ0,l为丝杠螺距,ΖηΖ为丝杆进给的效率,n为模组电机转速。

Z轴上所受的重力:

摩擦力:

Z轴工作时所需推力:

Z轴模组电机扭矩:

Z轴模组电机功率:

3 柔性夹持爪设计

3.1 柔性夹持爪结构设计

夹持爪由安装底座、夹持爪臂、销轴和电动推杆组成,夹持爪结构示意图如3所示。电动推杆通电进行收缩运行,夹持爪臂围绕销轴向外转动,夹持爪张开,将香蕉果串抱合。电动推杆通电进行伸长运行,夹持爪臂围绕销轴向内夹紧,夹紧香蕉果串后电动推杆锁死夹持状态,实现香蕉果串的夹持。

图3 夹持爪结构示意图

夹持爪的尺寸方面,为适应不同直径果串的夹持,需要根据香蕉果串的生长农艺尺寸参数,设计夹持爪的结构尺寸。把香蕉果串在竖直方向上的横截面模拟成一规则的圆形,以最大香蕉串直径参数700 mm为设计参考,对夹持爪开合状态进行放样,在此基础上设计出夹持爪主要尺寸。夹持爪开合放样示意图如图4所示。

图4 夹持爪开合放样示意图

3.2 夹紧力计算

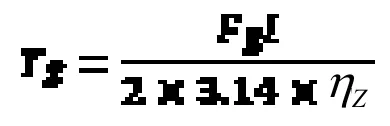

夹持爪为杠杆式回转型夹持器,夹持力计算参照杠杆式回转型夹持器夹持力计算方式[7]。设Fp电动推杆单向推力,a为推力作用点与销轴之间的距离,b为近似夹持作用点与销轴之间的距离,α为推力Fp在垂直夹持爪臂方向的分力与电动推杆之间的夹角。

单根夹持爪臂夹持力:

只有夹持力所产生的摩擦力大于等于香蕉果串的重力才可以保证夹紧。设香蕉果串与夹持臂之间的静摩擦系数为μ0,夹持力需满足以下条件。

3.3 柔性夹持爪的柔性设计

为防止夹持爪在夹紧香蕉果串过程中对香蕉果实造成机械损伤,需要进行柔性设计。柔性设计主要集中在夹紧力的设计方面,设计基于力馈的电动推杆限电流控制方法,控制流程图如图5所示。在夹持爪臂内侧安装压力传感器,夹持臂夹紧过程中夹持力逐渐增大,压力传感器将压力信号传递给电动推杆控制器,当夹紧力所产生的摩擦力足以克服香蕉果串重力后,限电流控制器控制电动推杆停止动作,并且夹持爪锁定夹紧状态。在完成果柄切割后,夹持爪夹持香蕉果串移动,移动过程中,压力传感器监测夹紧状态,若发生夹紧力减小,电动推杆立即解除锁定并由限电流控制器自适应调整夹紧力,继续控制夹持器夹紧,维持香蕉果串的夹紧状态。

图5 控制流程图

此外,为防止硬质夹持爪臂对香蕉果实造成损伤,在夹持爪臂覆盖一层丁二烯橡胶保护层,橡胶保护层通过滴加强力胶水在夹持爪爪尖,使橡胶保护层固定在爪尖上。

4 结论

香蕉果串夹持是实现香蕉果串固定的有效措施,可以较好地与机械手协同作业,实现香蕉果串的自动化采收。本研究基于香蕉种植和生长特性,对人工采摘作业过程进行仿真,提出了一种模拟人工抱合动作的香蕉果串夹持装置设计方案,将香蕉果串柔性夹持装置分为夹持定位装置和柔性夹持爪2部分,对各部分的工作原理、结构和主要参数进行了分析计算,并通过设计基于力馈的电动推杆限电流控制方法实现夹持爪的柔性夹持和夹持力自适应调整。夹持定位装置调整柔性夹持爪的位置对香蕉果串定位,由柔性夹持爪自动夹紧香蕉果串,从而与采收机械手实现协同采收作业,减轻了人工采摘的劳动强度,降低采收机械损伤。