基于远场涡流的碳钢管道缺陷外检测方法*

肖 奇,徐志远*,伍 权

(1.湘潭大学复杂轨迹加工工艺及装备教育部工程研究中心,湖南 湘潭 411105;2.湘潭大学机械工程学院,湖南 湘潭 411105)

远场涡流技术在管道检测中,对探头提离不敏感、不受趋肤效应限制,其检测信号对内外壁缺损具有相似灵敏度等优点,从而在铁磁性管道的缺陷检测中备受人们的重视与青睐[1-3]。传统远场涡流技术采用内通过式探头,在弯头、封头、阀门等限制性管段,由于内腔为轴向弯曲的圆柱孔,探头通过时会发生摇晃、激励线圈与接收线圈轴向不对中等现象,由此引起的噪声会严重干扰甚至淹没缺陷信号[4]。此外,探头检测信号十分微弱,通常为微伏级,这对复杂缺陷的检测带来极大挑战。为了改善探头性能,国内外学者进行了广泛研究:杨宾峰等[5]采用给探头加装磁路和磁场抑制单元的方法在铆接结构中实现远场涡流。Russell公司研制出柔性远场涡流探头,但探头放入管内时需要设备停机。徐志远等[6]设计出了新型远场涡流探头,可以对压力管道内壁或外壁缺陷深度实现在役检测。

在压力管道中,弯头会改变管内介质的传输方向,容易受到介质侵蚀,是整体管道中较为薄弱的环节,其拱背内侧时常因冲刷腐蚀而失效。目前,对管道弯头的在役检测方法主要有射线检测、超声相控阵检测和超声导波检测等,但由于分别存在射线源保护、必须使用耦合剂和导波模态转换不足的问题[6-8],在检测效率、经济性或结果解释等方面难以满足大范围的现场应用要求。针对上述管道弯头在役检测方法的不足,本文提出一种将传感器放置于管外进行远场涡流检测的新方法。

在前期研究工作的基础上,本文采用外置式双激励探头模型进行弯头处缺陷深度量化研究。探头利用双激励线圈结构可以有效增强穿透管壁的信号,同时缩短接收线圈到激励线圈距离以减小探头尺寸[9]。但针对存在复杂缺陷的管道进行深度量化检测时,其走向往往是不规则的。不同走向缺陷因其对激励磁场扰动作用的不同,即便缺陷深度相同,检测信号也存在差别,这会给缺陷深度定量带来误差。基于此,本文进一步研究了管道缺陷走向对缺陷深度定量的影响。

1 弯头缺陷响应分析

远场涡流检测是一种基于电磁感应原理的无损检测方法。其利用激励线圈产生的感应磁场在传播过程中两次穿透管壁时携带激励和检测线圈附近管壁的结构信息,通过位于远场区的检测线圈提取间接磁场信息,完成对管道缺陷的检测。

1.1 仿真参数的选取

待测试件和探头确定后,试件电导率与磁导率为常数,探头中线圈的匝数与间距是定值,此时影响涡流探头灵敏度的主要因素是激励频率[10]。因此,弯头缺陷响应分析前,首先需要确定激励频率。

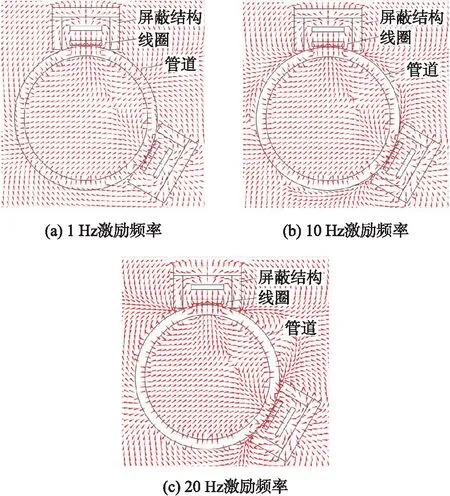

本文采用Comsol软件建立激励线圈置于管外的有限元模型,确定频率范围时只需定性分析远场涡流现象有无发生,因此选择弯头横截面建立2D模型。图1是激励频率在1 Hz、10 Hz和20 Hz时坡印廷矢量的分布情况,坡印廷矢量描述了电磁场传播过程中能量流密度和能量流方向。在a图中,间接能量从线圈底部一次穿透管壁后在管内流动,直接磁场能量则沿管外壁流动;由于间接能量大于直接能量,管壁处间接能量全部穿透管壁向管外流动。在图1(b)中,间接能量仅在线圈正下方能够完全穿透管壁,在管壁其他位置间接能量都穿过管壁但未完全穿透。在c图中,间接能量始终未能在管壁任何位置二次穿透管壁。根据上述坡印廷矢量透壁情况,确定激励频率的范围为1 Hz~10 Hz。

为了进一步寻找最佳频率,本文选取上述频率中的偶频率,提取检测线圈的幅值和相位特性曲线,绘制如图2所示。

图1 不同激励频率下管壁的坡印廷矢量分布

图2 检测信号与检测频率的关系

图2中,幅值特性曲线都出现拐点,相位特性曲线都发生翻转,这表明实现了远场涡流效应。其中,幅值特性曲线的起始部分因位于线圈正下方导致曲线变动很大,故在确定是否发生远场涡流现象时,弧长0~10 mm内曲线不予考虑。同时,远场区幅值按频率递增顺序依次减小,相位曲线在4 Hz和6 Hz较为平缓。最终,选定5 Hz作为激励频率进行下一步的缺陷深度定量。

1.2 缺陷深度定量

利用ANSYS有限元软件建立如图3所示的弯头缺陷深度检测模型。

图3 弯头缺陷检测有限元模型

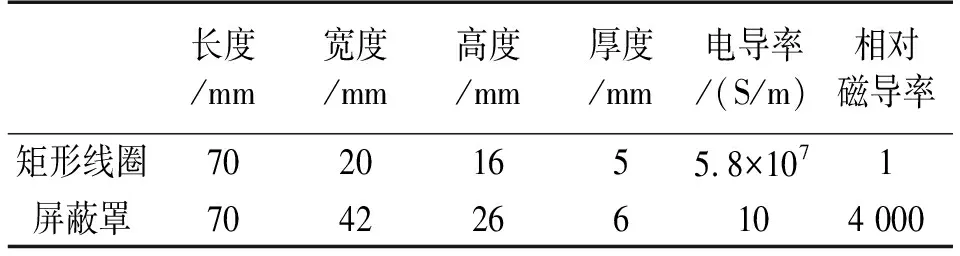

在图3中,隐去了模型内的空气域以显示内部的传感器和弯头。传感器由两个激励单元构成,每个单元由矩形线圈和U型屏蔽罩组成,激励单元沿弯头轴线、相隔120°对称分布,探头的物理参数见表1。激励信号选择频率为5 Hz、初始相角为0、电流密度为5×106A/m2的正弦信号。仿真基于棱边单元法进行谐波磁场分析。待测弯头材料为Q235钢,其几何尺寸及材料属性参数如表2所示。在弯头中部的外壁上设置一组矩形轴向槽,长12 mm×宽4 mm,深度分别设置为弯头壁厚的20%、40%、60%和80%,探头的提离距离为0.5 mm。为简化模型,接收线圈不建立实体模型,采用磁通密度的相位和幅值来等价其电压信号的特征量[11]。

表1 探头参数

表2 弯头参数

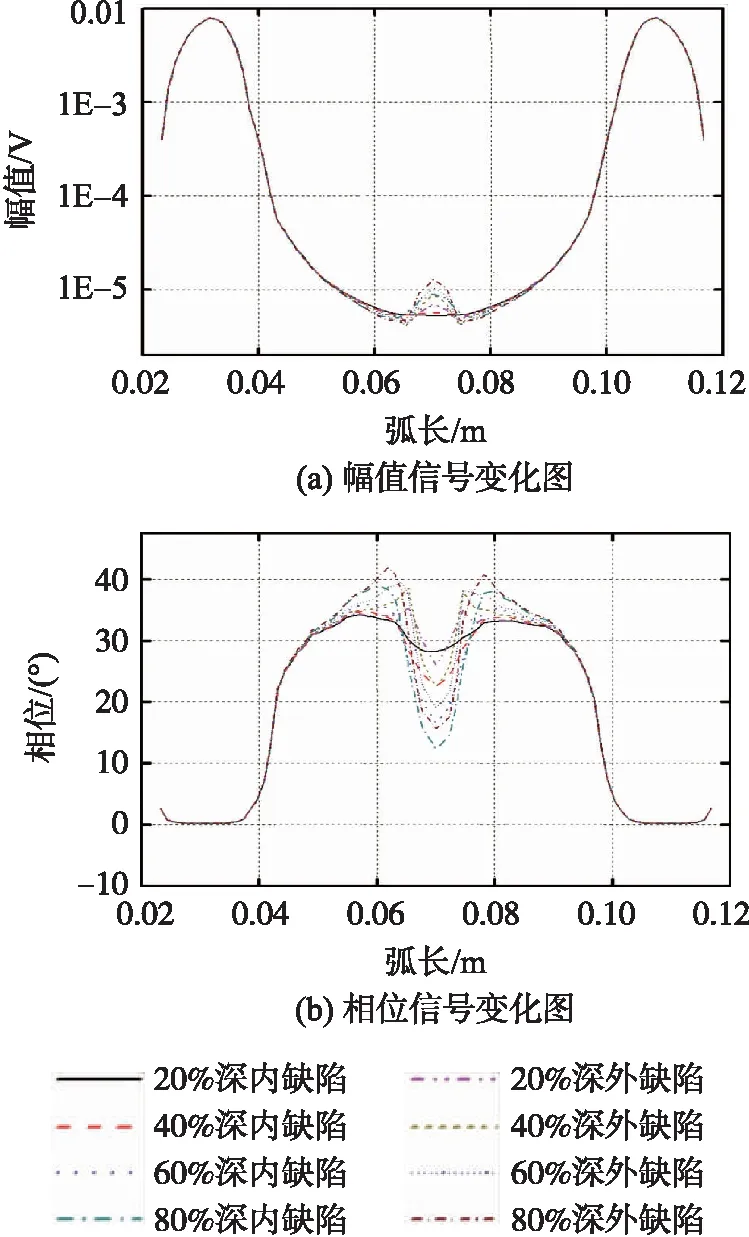

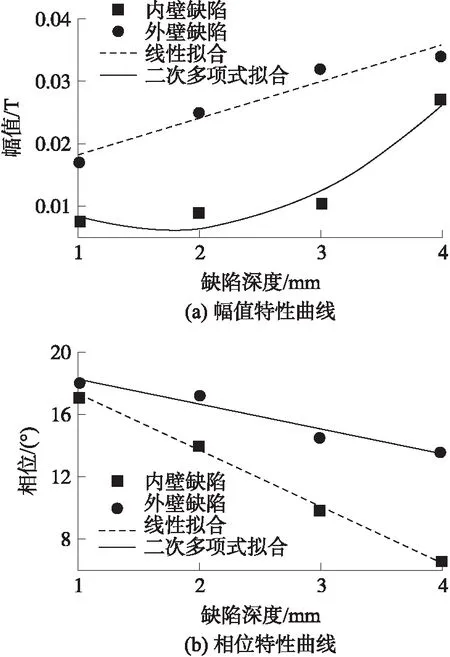

在进行弯头缺陷响应分析时,采用固定激励单元位置,逐步移动接收线圈的方法,分别对弯头中部不同深度的内、外壁缺陷的感应信号进行分析,仿真结果如图4所示。结果表明:无论管道存在外缺陷还是内缺陷,缺陷深度发生变化,检测线圈感应信号的幅值和相位均会发生变化。这说明检测线圈的电压信号对管道缺陷具有较好的敏感性。随着弯头缺陷深度的增加,感应信号的幅值逐渐增大,相位则呈现递减趋势。这是因为:缺陷越深,管道的金属损失体积越多,管壁剩余厚度就越小。此时管外磁场穿透管壁时所损失的能量就越少,导致幅值衰减程度减小;管外磁场穿透管壁时所经历的时间就越短,导致相位滞后程度减小[12]。

图4 检测信号与内外壁缺陷深度的关系

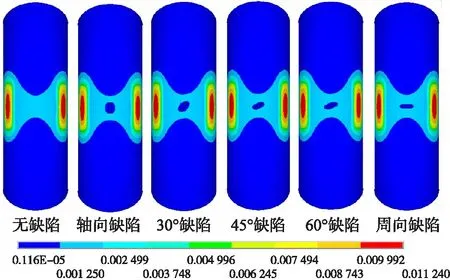

图5 不同走向外缺陷弯头磁通密度实部云图

1.3 缺陷走向判别

为进一步探究缺陷走向对缺陷深度定量的实际影响,运用上述建模方法对缺陷走向的相位和幅值特征信息进行分析,在弯头处建立5组深度为40%壁厚的外缺陷,缺陷位置依次与管道轴线夹角设置为0°、30°、45°、60°和90°,并采用更换单元材料的方法,将缺陷对应单元更换为空气材料属性,其他参数与上述模型一致。

将上述模型计算所得的实部云图结果进行处理,与无缺陷时的云图进行比较,如图5所示。

从图5 观察可知,缺陷一旦存在,就会对原磁场进行扰动;缺陷位置与管道轴线的夹角越小,原磁场扰动的程度愈发剧烈。

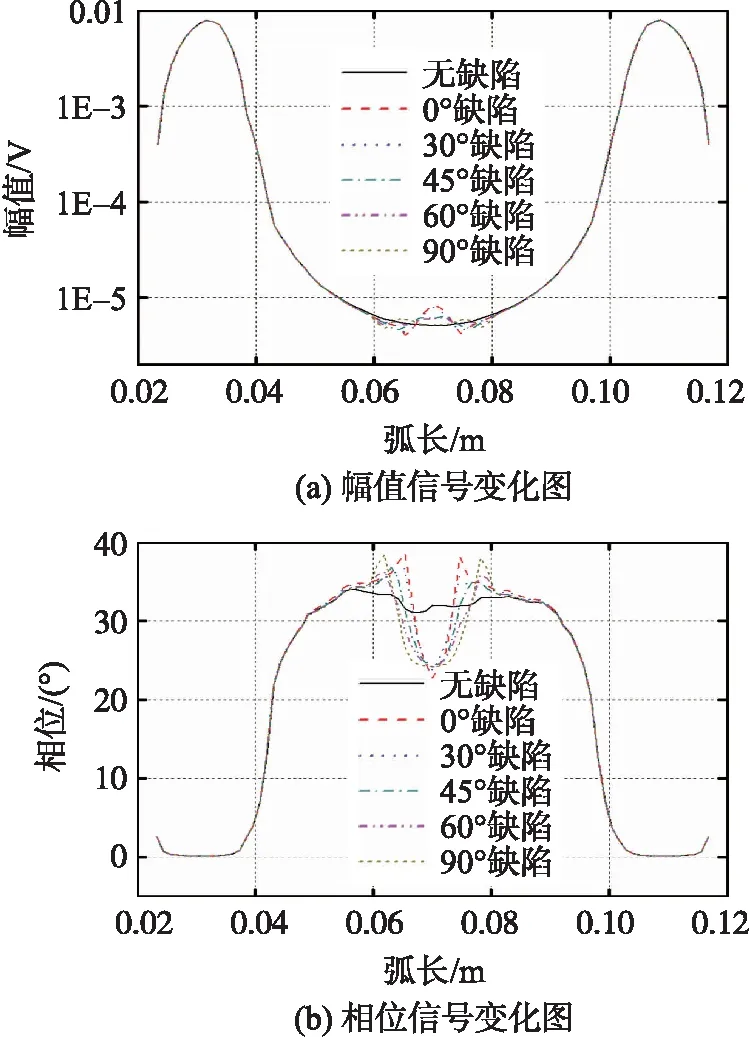

为了直观显示管道缺陷走向对检测线圈电压信号的具体影响,进一步提取缺陷对应路径上磁通密度B的幅值和相位,结果如图6所示。

图6 不同走向外缺陷的幅值和相位信号图

图6中,磁通密度在缺陷处均会引起幅值增加、相位滞后程度减小。对于不同走向的外缺陷,其幅值增加程度不同。管道存在轴向(0°)缺陷时引起的幅值增量最大,存在周向(90°)缺陷时引起的幅值增量最小;缺陷偏离管道轴线弧长距离越远,检测线圈的幅值增加量越小。此外,相位对不同走向的外缺陷的敏感性不尽相同。其中,位于轴向缺陷处的相位滞后程度最大,位于周向缺陷处的相位滞后程度最小;随着缺陷走向与管道轴线的夹角依次递减,相位滞后程度愈发严重。其原因可能是:周向放置的激励单元产生的电磁场与不同走向的缺陷相互作用,各缺陷等效轴向(与电磁场垂直的方向)长度不同,其阻碍能量流动的能力不同。图中的相位曲线“凹陷”宽度与各走向缺陷的等效宽度相互对应,这可能为缺陷走向的分类识别提供理论依据。

综上,检测同一缺陷深度不同走向的外缺陷,以幅值或相位为特征量均可对各缺陷走向进行分类,但管壁同一位置存在多个走向的缺陷时,由于感应信号叠加,仅利用幅值或相位难以对缺陷具体走向进行准确的判别。

2 实验验证

为验证有限元模型及仿真结果的正确性,按照文献[6]中的探头设计方案制作实物,并搭建管道缺陷深度定量与缺陷走向分类的检测系统进行验证,系统如图7所示。实验系统由信号发生器、功率放大器、传感器、前置放大板、数据采集模块组成。首先,信号发生器产生5 Hz、500 mV的正弦激励信号,由功率放大器对激励信号进行放大以驱动传感器的激励线圈。其次,传感器检测线圈在远场区拾取的感应信号,经前置放大板对接收线圈感应电压信号进行滤波与放大。最后,感应信号经数据采集模块采样并实时存储以便后期分析处理,或者利用LabVIEW软件进行虚拟锁相放大,实现接收信号幅值和相位的实时显示与提取[13]。

图7 实验系统示意图

传感器激励单元的参数与仿真模型的参数相同,接收线圈外径15 mm,内径3 mm,高度1 mm,匝数2 200。待测弯头通过往直管中注沙后热弯加工而成,加工后壁厚实测为5.2 mm,其余参数与仿真模型一致。一个弯头外表面加工有4个直径为7.2 mm,深度分别为1 mm、2 mm、3 mm和4 mm的盲孔;另一个弯头采用线切割加工的方法沿轴线分成拱背和拱腹两半,在拱背内壁加工有4个直径为5 mm,深度分别为1 mm、2 mm、3 mm和4 mm的盲孔,实验中用扎带将拱背和拱腹沿切口绑在一起,以使弯头结构完整。

使用传感器分别在每一处缺陷所对应的拱背外表面进行检测,传感器提离高度为0.1 mm,利用虚拟锁相放大器获得接收线圈电压信号的幅值和相位,结果如图8所示。实验信号的相位变化与图4中仿真信号的规律基本一致,从而验证了仿真模型的正确性,但内壁缺陷的实验信号幅值变化与仿真结果存在较大差异。原因可能是:仿真模型中缺陷位置始终位于弯头中央,而探头在实验移动过程中难以保证相同的提离,不同曲面所带来的附加提离不一样,而提离变化是影响信号幅值的主要因素[14]。另一个原因可能是:缺陷经机械加工导致其周围电、磁导率分布不均匀[15]。

图8 实验信号特征量与缺陷深度的关系

图9 缺陷走向检测实验现场图

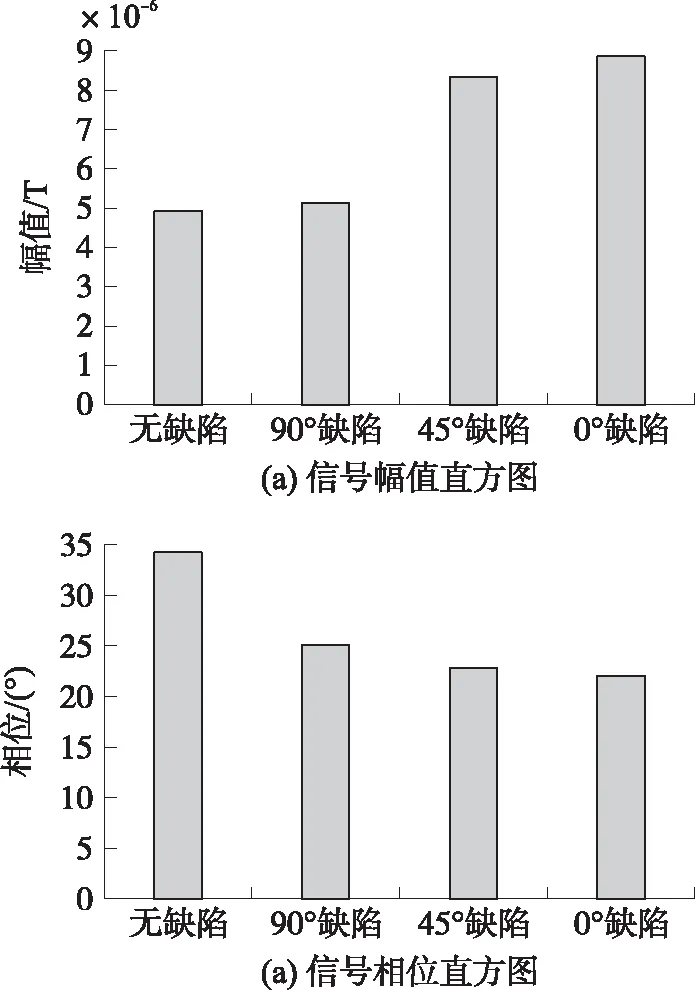

利用上述实验系统对外径为159 mm,壁厚为6 mm的直管进行缺陷走向的分类检测,实验现场布置如图9所示。鉴于在曲面加工角度相近的矩形槽引起的制造误差可能对实验结果产生干扰,故仅在管道外表面加工3个长度为19.7 mm,宽度为2 mm,深度为50%壁厚的矩形槽,矩形槽与管道轴线的夹角分别是0°、45°和90°。接收元件采用GMR(巨磁电阻),依次测取无缺陷位置、0°(轴向)缺陷位置、45°缺陷位置、90°(周向)缺陷位置正上方的幅值和相位信号,实验结果绘制于图10。

图10 实验信号特征量与缺陷走向的关系

从图10可知:缺陷的存在都会影响检测线圈感应电压的信号输出;导致幅值增大,相位滞后减小。同时,90°缺陷相比无缺陷,其幅值增幅较小,而45°缺陷与0°缺陷幅值增幅明显,在相位方面,90°缺陷较无缺陷变化最小,45°缺陷次之,0°缺陷的变化最大,说明感应信号对缺陷夹角变化的灵敏度随夹角的增加而逐渐减小。其中,与激励磁场垂直的0°缺陷检测灵敏度最高,因此在实际检测中应尽量保持缺陷位于高敏感区。上述与仿真结果一致,证明了采用远场涡流外检测方法对碳钢管道缺陷检测的可行性。

3 结论

本文采用远场涡流缺陷响应模型,针对弯头部位缺陷深度、管道缺陷走向变化对探头电压信号幅值和相位的影响进行了研究。结果表明:利用传感器电压信号的相位变化特征,可实现对弯头内壁或外壁缺陷深度的定量,但不能对内、外壁缺陷同时存在时的缺陷深度进行定量。利用传感器电压信号相位变化特征、缺陷走向相位曲线“凹陷”宽度变化规律,可为缺陷走向的判别提供依据。综合运用上述特征量,可在实际检测中补偿因缺陷走向给深度定量带来的误差,进而完成碳钢管道缺陷深度精准量化。

下一步,拟优化传感器结构参数,改善实验系统硬件的数据处理效果,采用脉冲激励探头,对检测信号进行时域波形分析,探索内、外壁缺陷的位置识别和深度定量方法。