基于LVQ神经网络的截齿磨损程度识别研究*

张 强,张 旭,田 莹,刘志恒

(1.辽宁工程技术大学机械工程学院,辽宁 阜新 123000;2.辽宁工程技术大学公共管理与法学院,辽宁 阜新 123000;3.长城汽车股份有限公司蜂巢易创动力研究院,河北 保定 071000)

截齿是采掘机械截割煤岩的刀具,是工作机构的重要部分[1]。其工作过程中会直接与煤岩甚至是硬岩相互接触,工作环境复杂且恶劣,极易导致失效,因此截齿是掘进机工作过程中消耗量最大的零件。目前采掘机械工作过程中,截齿更换主要依靠现场工作人员的经验判断,并无具体评判标准,因而判断会产生较大误差导致判断不准确不及时。截齿更换过晚,会加速其他截齿工作负荷加快磨损;更换过早会造成零件的不充分利用而浪费资源,都会严重影响开采效率与效益。因此,截齿磨损程度智能识别是符合当下发展形势与发展目标的迈向矿山智能化高效化的重要一步。

针对截齿磨损问题,众多学者进行了大量研究。王雁翔[1]分析了镐形截齿结构与磨损形式,利用牛头刨床进行截割试验,研究了镐形截齿截割夹歼煤岩时截齿磨损的关键因素;罗晨旭[2]基于破岩理论及单向加载条件下煤岩破碎的试验结果,建立了镐型截齿、滚筒旋转截割含煤岩截面煤层的力学模型,对镐型截齿、滚筒截割含煤岩界面煤层的动力学特性、截割性能进行理论及试验研究;宇祺[3]以悬臂式掘进机为研究对象,通过建立截割头截煤模拟试验台,模拟截煤过程,研究齿尖锥角对截齿磨损量的影响,分析截割头不同部位截齿磨损量的分布规律,利用ABQUS截齿截煤过程进行热应力耦合分析,分析研究了截齿的磨损规律及结构参数和运动参数对其耐磨性能的影响;何冷[4]在采煤现场进行截齿采煤的失效实验,分析采煤现场截齿的失效情况,通过对截齿微观组织的分析以及材料成分的测定,从材料含量方面讨论截齿的失效形式和原因,并结合地质条件研究了截齿与实际工况的的匹配情况;张强[5-8]等针对截齿磨损程度识别问题提出多传感器融合方法、基于BP神经网络实现在线监控的方法、以及多特征信息的融合构建最小模糊度优化模型计算各特征参数的最优模糊隶属度函数的方法;袁一鸣[9]设计了掘进机截齿磨损状态实时在线监测系统,提取其振动和功率信号,采用模糊数据方法进行信息融合进行磨损状态识别;关山[10]等针对刀具磨损监测中多传感器融合监测方法的缺点,提出了基于声发射信号多特征融合与最小二乘支持向量机相结合的刀具磨损状态监测方法;张强等[11]研究了采煤机截齿截割煤岩过程中的红外热像特性以及瞬态闪温差异分析得到截齿截割煤、岩过程中的温度演化规律及闪温特征;刘春生等[12]利用ABAQUS软件建立截齿割岩的三维有限元模型,对其过程进行热力耦合分析,探究其温度分布和变化规律;吴虎城等[13]针对新煤层条件下对截齿失效问题进行探讨,分析其主要失效形式,并提出了表面强化技术。

然而目前对于截齿磨损方面的研究多为力学分析及仿真模拟,或者是只针对单一信号磨损程度的识别,无法达到真正精准地识别截齿磨损情况。针对这一问题,本文提出一种基于电流信号、红外信号多种信号融合的截齿磨损智能识别方法。在截齿工作过程中提取多特征信号,并针对信号进行时域分析获取特征信号,经过LVQ竞争型神经网络构建和训练,达到截齿工作过程中磨损程度的实时智能识别。

1 截齿截割实验系统设计与搭建

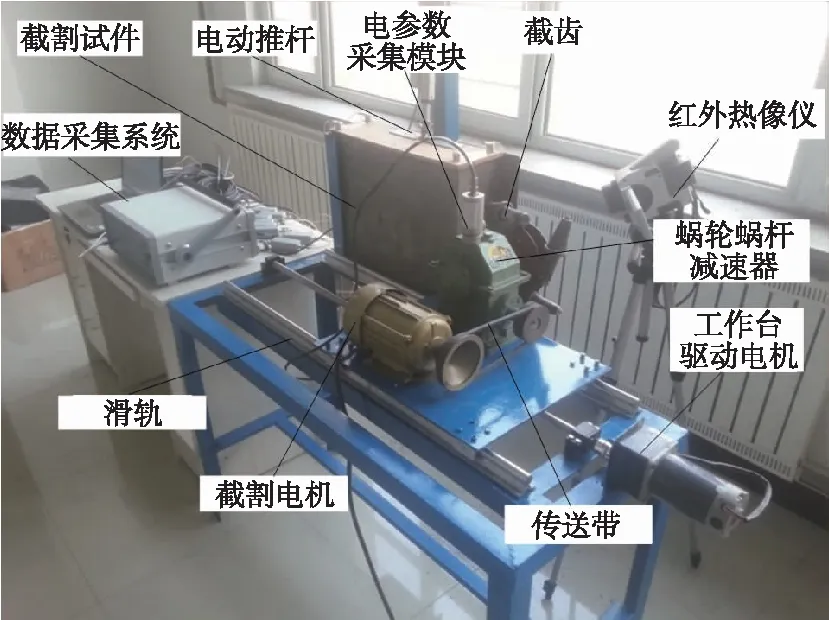

为采集实验所需数据特搭建煤岩截齿截割实验系统,如图1所示。

图1 截齿截割实验台

实验系统主要由截齿截割实验台与信号采集测试系统组成。其中截齿截割实验台分为行走机构和截割机构:前者主要通过驱动电机、滑轨、行走滑块、丝杠、轴承支架的组合使工作台做往复直线运动;后者主要通过截割电机、蜗轮蜗杆减速器、传送带以及截割滚筒、截齿的组合,使得滚筒带动截齿可以做回转运动。信号采集系统主要由电流信号测试部分、红外信号测试部分以及上位PC机组成。其中,电流信号由安装在三相异步电动机输出端EDA9033A电参数采集模块以及JLT893I型三相电流变送器测量采集;红外信号采用德国VCiET780型的高热灵敏度检测专家型红外热像系统测试采集,为保证最佳拍摄角度,红外热像装置特架设在截齿与煤岩截割位置。

2 截齿截割特征信号提取与分析

2.1 电流信号提取与分析

采煤机滚筒的动力源为截割三相异步电动机,截割电机产生的电磁转矩需要克服自身和截割滚筒的惯性负载以及工作过程中所承受的摩擦力负载[14]。由负载扭矩角度分析,采煤机在截割过程中由于负载的不断变化必然引起其电流的不断变化[15]。所以采煤机电机电流变化亦可以反映滚筒实时负载情况,而采用不同磨损程度截齿截割煤岩试件时,其所受的实时负载差异很大。因此,可以通过采煤机工作时电机电流的变化实现不同磨损程度截齿的识别与分析。

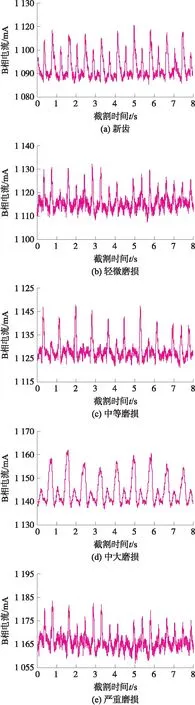

图2 不同磨损状态截齿截割B相电流信号

N1~N5的三相电流信号由电参数采集模块以及JLT893I型三相电流变送器测量,结果显示三相电流时域曲线波形差别不大,仅峰值有细微差别,且B相电流峰值较大,故取N1~N5三相电流中的B相电流为特征信号,如图2所示,横坐标为截割时间,纵坐标为B相峰值电流。N1的B相电流峰值为1 117 mA,N2,N3,N4,N5的B相电流峰值分别为1 132 mA,1 146 mA,1 161 mA和1 183 mA最大峰值差为66 mA。不难看出,随截齿磨损程度增加,截齿所受的截割阻力不断增大,截割电机的电流幅值也持续增大,故取N1~N5的B相电流峰值数据构建特征样本库,如表1所示。

表1 截齿B相峰值电流峰值样本单位:mA

2.2 红外信号提取与分析

红外信号即红外热辐射信号,是一种波长范围在0.78 μm~1 000 μm的电磁波。红外热像技术将这种不可见的电磁波转化为可见红外热图像,本次检测的红外热像属于被动热成像,是利用本身的温度与周围环境温度的差异而进行的。采煤机在开采过程中,截齿与煤岩直接接触产生剧烈碰撞与摩擦,进而会使得截齿表面尤其是接触点的温度场造成显著变化,对于磨损程度不同的截齿产生的温度场也会有较大差异。

图3 新齿截割红外热像

图4 截齿截割图像温度—频率曲线

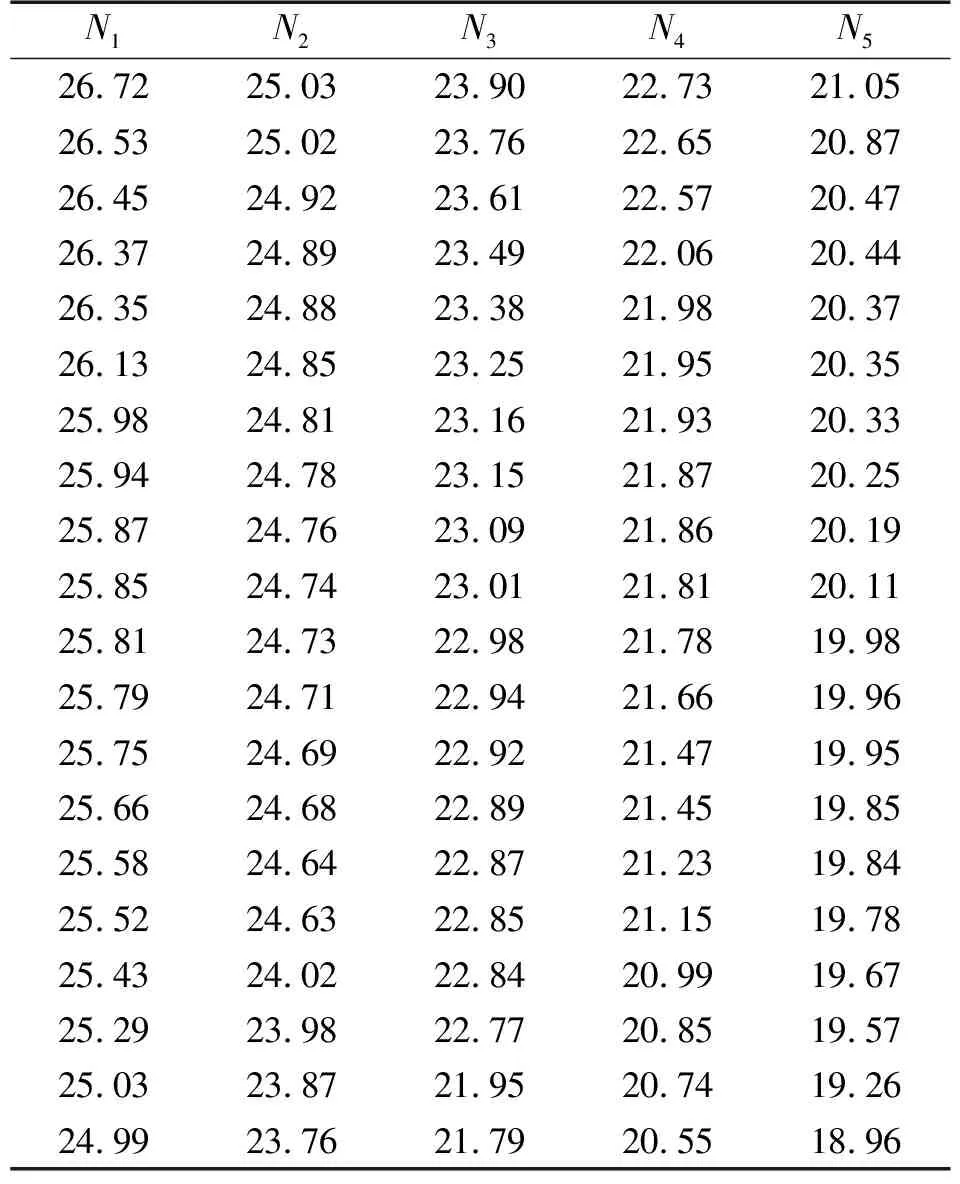

经德国VCiET780型的高热灵敏度检测专家型红外热像系统测得新齿截割时红外热像图,如图3。并提取相同网格像素对N1~N55组实验的红外热像图进行分析,采用图像分割与特征提取方法得到磨损状态的截齿截割图像的温度—频率百分比分布曲线,如图4所示,横坐标为温度值,纵坐标为频率百分比,N1的最大闪温值为25.52 ℃,N2,N3,N4,N5的幅值分别为24.02 ℃,23.90 ℃,20.55 ℃和18.96 ℃,最大温度差为6.56 ℃。可以看出,截割产生的温度场及瞬时闪温值呈现规律性变化,随截齿磨损程度的增大而呈现变小的趋势,故取N1~N5的瞬时闪温值数据构建特征样本库,如表2所示。

表2 截齿截割瞬时闪温值值样本单位:℃

图5 LVQ神经网络结构

3 神经网络构建与训练

3.1 LVQ网络结构

LVQ神经网络由输入层、竞争层和输出层3层组成,其结构图如图5,输入层与竞争层神经元之间采用全连接方式,竞争层与输出层神经元之间采用局部连接方式。竞争层和输出层神经元之间的联接权值固定为1。在网络训练过程中,输入层和竞争层神经元间的权值被修改。当某个输入模式被输入网格时,最接近输入模式的竞争层神经元因获得激发而赢得竞争,因而允许它产生一个“1”,而其他竞争层神经元都被迫产生“0”。与包含获胜神经元的竞争层神经元组相连接的输出神经元也发出“1”,而其他输入神经元均发出“0”。

3.2 LVQ网络学习算法

LVQ学习算法如下:

初始化输入层与竞争层之间的权值wij及学习率η(η>0)。将输入向量X=[x1,x2,x3,…,xn]T送到输入层。根据式(1)计算隐含层权值向量与输入向量的距离。

(1)

式中:wij为输入层神经元j与竞争层神经元i之间的权值。

选择与权值向量的距离最小的神经元。如果di最小,则与之联接的线性输出层神经元的类标签为Ci。记输入向量对应的类标签为Cx,若Ci=Cx,则根据式(2)调整权值,否则根据式(3)调整权值更新。

wij_new=wij_old+η(x-wij_old)

(2)

wij_new=wij_old-η(x-wij_old)

(3)

3.3 神经网络设计与训练

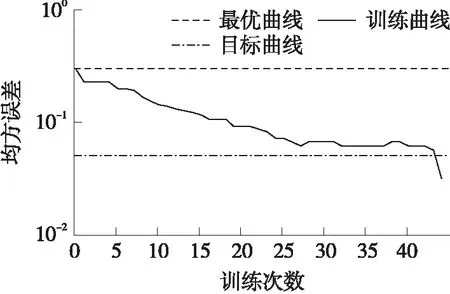

使用多特征信号样本对神经网络进行训练,由于输入层为2组截齿截割的特征信号,识别目标为5种不同磨损状态的截齿,所以LVQ的神经网络结构确定为2-9-5型,其中9为竞争层神经元个数。最大迭代次数设置为1 000,显示频率设置为10,学习速率选取0.01,训练目标最小精度设为0.04。经过44步训练网络达到稳定并满足误差精度要求,训练结束。训练的误差曲线如图6。

图6 神经网络误差性能曲线图

4 实验验证

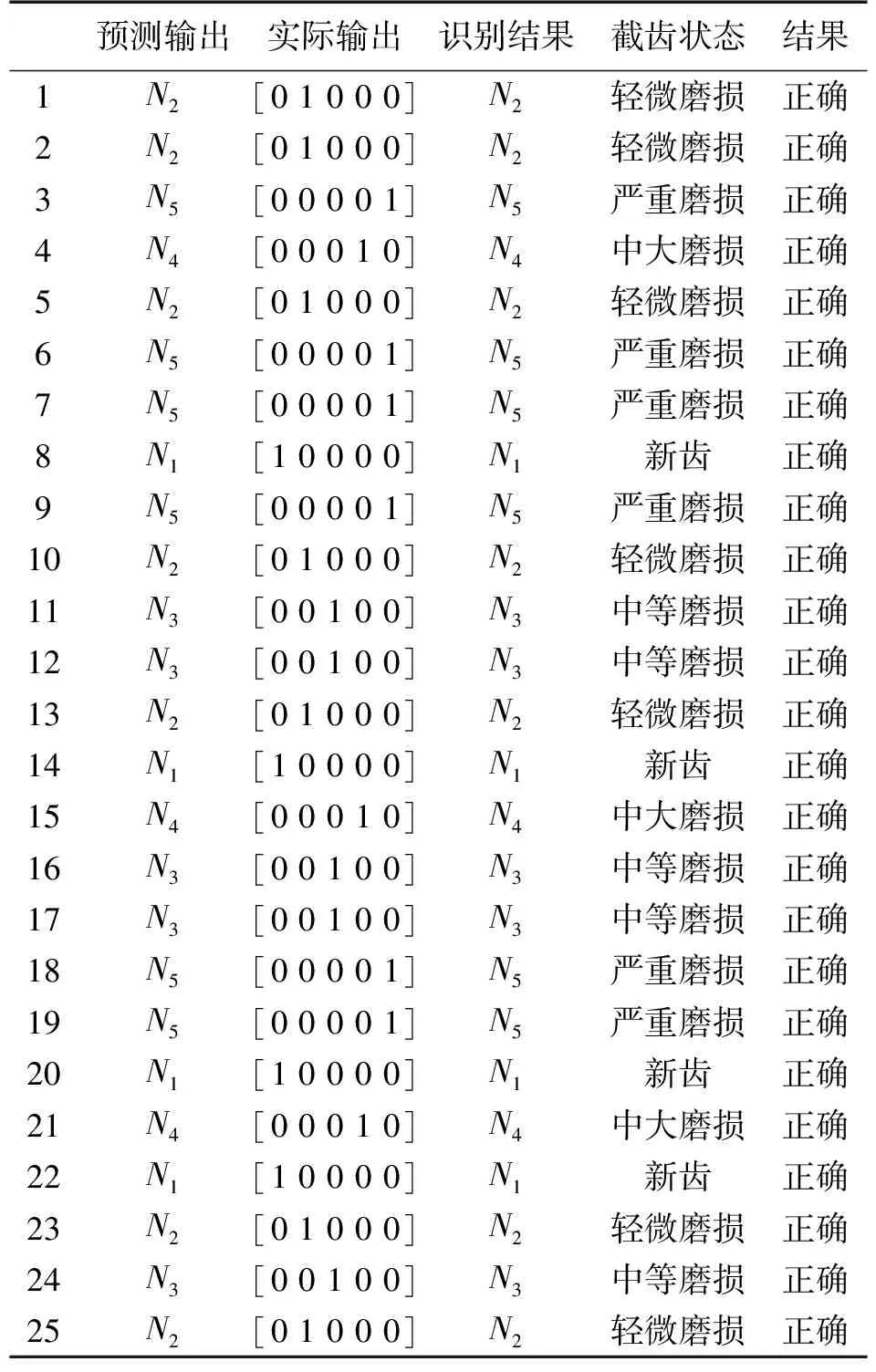

为了验证基于LVQ神经网络截齿磨损程度识别系统的可靠性与识别精度,利用搭建的截齿截割实验系统对已知磨损程度的截齿进行截割实验。将截齿5种不同磨损状态下的25组检验样本输入己经训练好的LVQ神经网络,进行截齿磨损程度的验证分析,5组最大识别率均可达到100%准确识别,平均最大识别率100%,具体数据如表3,LVQ神经网络的识别效果良好。

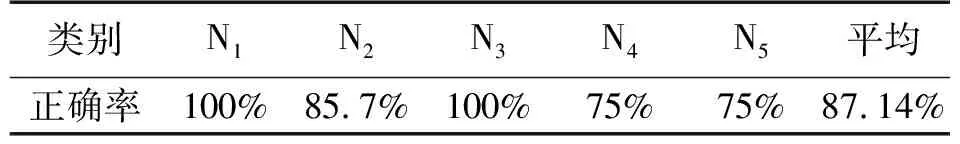

为进一步验证LVQ神经网络识别的有效性,构建BP神经网络,测试其识别正确率,与LVQ神经网络对比。由式(4)计算隐含层。

(4)

式中:m为输出神经元数,n为输入神经元数,a为[1-10]之间的常数。

由于输入信号为2组,输出模式为5种,取n=2,m=5,故n1为[3.83-12.83]之间的一个数,取n1=12。因此,BP神经网络结构为2-12-5,最大迭代次数设置为1 000,显示频率设置为10,学习速率选取0.01,训练目标最小精度设为0.04。取同组多特征信号样本对BP神经网络进行训练,经过2步训练达到稳定并满足误差精度要求,并将25组检验样本输入己经训练好的BP神经网络,其识别的最大正确率如表4。对照两组识别结果,BP神经网络的训练步数较少,但平均最大识别率仅为87.14%,而LVQ神经网络的平均最大识别率可以达到100%,高于前者12.86%,故LVQ神经网络的识别准确率优于BP神经网络。

表3 实验验证结果

表4 BP网络识别正确率

5 结论

①构建了截齿截割实验系统——自制截齿截割实验台与信号采集测试系统,截割全煤试件。对不同磨损程度的截齿进行包括电流信号、红外信号的多特征信号采集与提取。

②分析发现相同截割工况截割相同煤岩试件条件下,随着截齿磨损程度的逐渐增大,其负载不断变大,导致电流峰值增大;新齿的齿尖最大闪温最高,随截齿磨损程度加剧齿尖温度则逐渐降低。

③构建LVQ神经网络数据库,对2种特征信号数据样本进行学习和训练,可以实现截割试件过程中截齿磨损程度的识别研究。经实验验证,LVQ神经网络对新齿、轻微磨损、中等磨损、中大磨损以及严重磨损这5种磨损程度的截齿识别平均最大正确率为100%,比BP神经网络方法提高了12.86%。为截齿磨损程度的识别提供了理论依据,也为基于电流、红外信号的截齿磨损识别提供一定的数值参考。