卷取机芯轴断裂事故分析及修复

梅如敏, 余 军

(常州宝菱重工机械有限公司技术中心, 江苏 常州 213019)

引 言

卷取机用于将带钢卷取成卷,广泛应用于带钢冷轧机组和酸洗、连退、涂镀、精整等各机组中。由于冷态板带卷取具有张力大、速度高、卷取质量好等工艺要求,冷态板带生产过程中所使用的卷取机绝大多数采用卷筒式卷取机。卷筒作为卷取机的核心零部件,决定了卷取机的适用范围、使用寿命、轧制工艺设备运行的稳定性。卷筒在使用一段时间后必须下机进行修复保养,以提高其使用寿命,保证其使用精度。

卷取机芯轴为卷筒的最重要零件,在高速旋转工作过程中承受较大的卷取张力和钢卷重量,因而芯轴一般采用合金钢锻件制造,以确保卷取时有足够的强度和刚性、卷筒能有较长的使用寿命。但芯轴的锻件毛坯生产周期较长,且卷筒加工精度高、制造装配复杂,使得卷筒整个制造周期较长。为防止因意外事故造成卷取机卷筒较长时间的停机,也便于卷筒正常的下机维护保养,生产现场一般均备有整体卷筒备件,在发生事故或正常的维护保养时能快速地更换卷筒备件,而不影响生产,减少停机损失。

某公司冷酸机组卷取机在使用4年多后,发生芯轴断裂事故,而现场没有卷筒备件可以及时更换,虽经多方努力,尽最大努力抢修了一根芯轴及卷筒,但也造成了很大的停机损失。本文针对该起芯轴断裂事故进行原因分析,并介绍修复方案,为该类事故做一些经验总结。

1 原因分析

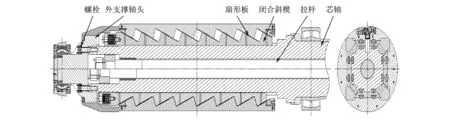

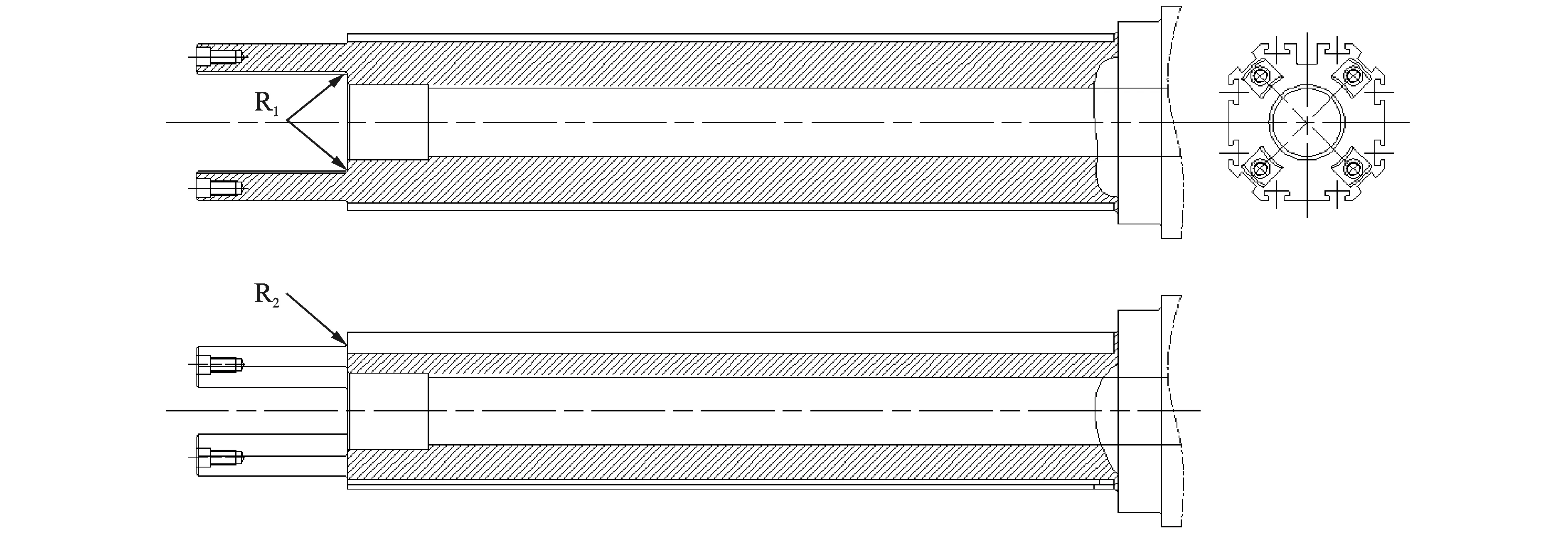

该冷酸机组卷取机卷筒结构简图如图1所示。卷筒为四斜楔闭式结构,带钳口,结构复杂。芯轴多处加工有燕尾槽、直槽等,并在外支撑轴头处加工有4个方形柱。外支撑轴头与芯轴在方形柱处通过4个螺栓连接,卷取时螺栓及芯轴方形柱承受较大的弯曲力矩。芯轴结构如图2所示。

该卷筒在用户现场使用4年多,从未更换或修复,只进行过加润滑油等简单的维护工作。在生产过程中,发现外支撑轴头部位一根螺栓断裂,用户现场更换螺栓时,并未引起警觉。其后2个月,又发现相同部位螺栓断裂一根,换上新螺栓不久,即发现卷筒不能正常胀、缩,拆卸卷筒外支撑轴头后发现芯轴4个方形柱断裂2根,断裂部位正位于芯轴方形柱根部圆角处。断裂实物如图3所示。

图1 卷取机卷筒结构形式

图2 芯轴结构图

图3 断裂实物图

该卷筒结构复杂,设计时就应仔细考虑芯轴的强度和刚性等影响,尤其是芯轴方形柱处。对原设计的芯轴进行有限元计算,查找其芯轴设计的薄弱之处,分析其断裂原因。

芯轴有限元计算的工况条件(现场实际使用)如下:

带钢材质:不锈钢304;带钢厚度:Max.2.0 mm;带钢宽度:Max.1300 mm;卷取卷重:Max.20 t;卷取张力:Max.7 t;卷取速度:Max.120 m/min。卷取机带外支撑工作。

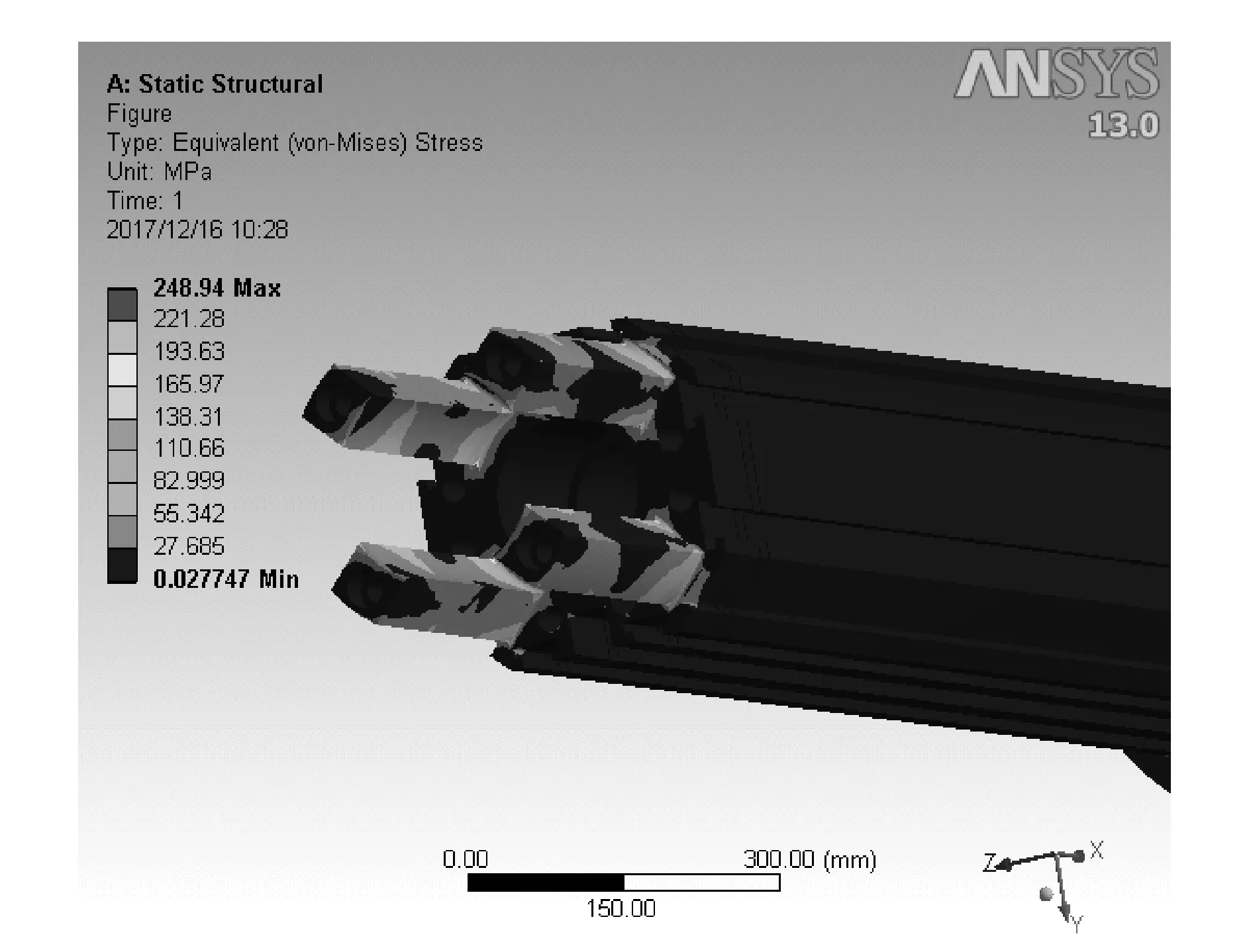

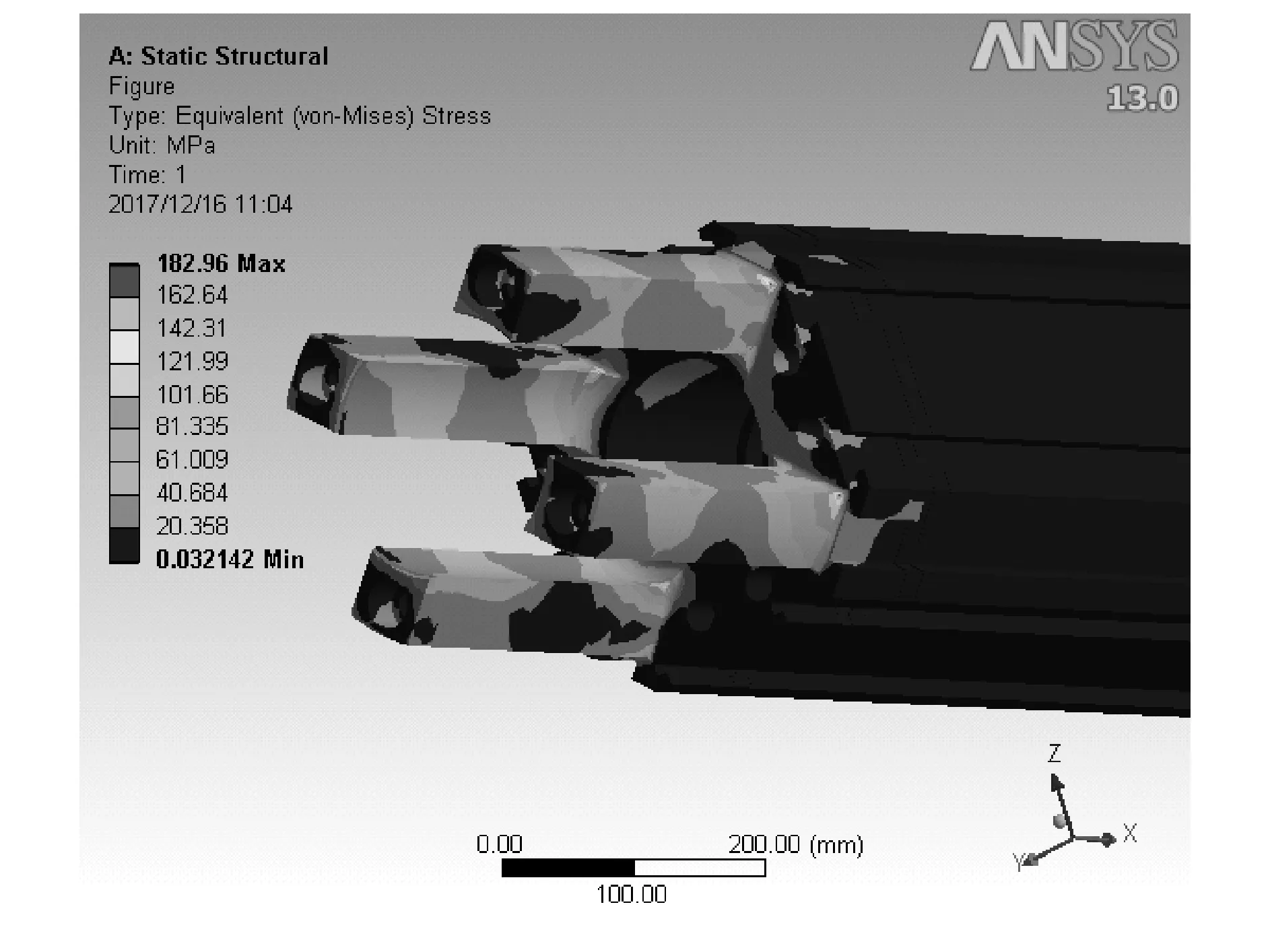

原设计芯轴有限元计算按两种情况考虑:外支撑轴头处无螺栓作用和有螺栓作用。芯轴有限元计算结果如图4,5所示。从图4可以看出,外支撑轴头处无螺栓作用时,方形柱圆角处的应力非常大,尤其是内圆角处(图2中R1处),应力值已接近芯轴材料的许用疲劳极限值(芯轴为42CrMo锻件,调质处理)。若芯轴机加工精度达不到要求或材料略有缺陷,则芯轴极易发生疲劳断裂,寿命较低。若外支撑轴头处的四根螺栓预紧到位,则芯轴方形柱圆角处的最大应力会降低27%;此时,芯轴方形柱圆角R1,R2处仍为应力集中处,应力较大,且方形柱整体应力也较大。若增大芯轴方形柱处圆角,则应力还会降低。如图6所示,R1处的圆角由5 mm增大至20 mm,则最大应力也下降,最大应力区域也转移到R2区域。若增大R2处圆角、或增大方形柱截面尺寸,芯轴应力还会下降。但因卷筒结构的限制,R2处圆角和方形柱的截面尺寸都不能做较大改动。

图4 芯轴有限元计算结果(无螺栓作用)

图5 芯轴有限元计算结果(有螺栓作用)

图6 芯轴有限元计算结果(增大圆角R1)

由此分析可知,外支撑轴头处螺栓的预紧(及防松)对芯轴强度、寿命等有很大的影响,而芯轴方形柱的结构(圆角尺寸等)也有较大的影响,这些是造成芯轴断裂的主要因素;从现场螺栓和芯轴断裂事故发生情况来看,也印证了这一点。该卷筒及芯轴的修复也是从这些方面进行实施的。

2 修复方案

因该用户一直没有采购卷筒备件,而芯轴锻件也无存件,需较长周期才能采购到。因此,采用原断裂芯轴利旧并修复的方法以应对现场急需。

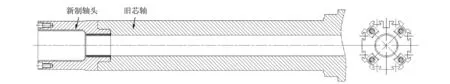

芯轴修复方案如图7所示。原卷筒拆卸后运至制造厂,将旧芯轴断裂部分割掉并加工成图7所示结构,并重新投料制作芯轴轴头部分。将加工后的旧芯轴和新制轴头进行冷装,保证过盈量在0.15 mm以上,并用螺栓紧固联结。新制轴头与旧芯轴上的各槽中心保持一致,新制轴头上各槽尺寸略微加大,不影响卷筒胀、缩功能。新制轴头R1处圆角增大至20 mm。新制轴头方形柱截面向圆心方向单边增厚2.5 mm,同时增大方形柱根部周边的圆角。因卷筒结构尺寸限制,方形柱截面尺寸未能作更大的改动。

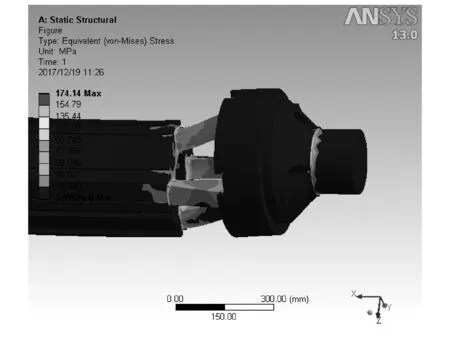

按上述方案修复芯轴的有限元计算结果如图8所示(工况条件同前),可见芯轴最大应力有较大降低,方形柱圆角根部的应力状况得到一定优化。

图7 芯轴修复方案图

图8 修复芯轴有限元计算结果

芯轴修复完成后,将原卷筒上其它零部件重新装配至修复芯轴上(少量磨损较大的零件更换或修复),各螺栓预紧,并做卷筒胀、缩动作。经过动作实验及检测,修复后的卷筒动作无卡阻,卷筒胀圆、缩圆尺寸与原设计值完全一致。

3 结束语

在各方的努力下,经过6天的紧急抢修,断裂的卷筒经修复后重新上机使用。几个月以来,该卷筒还在线正常运行,而新制的卷筒备件也已制作完成,可随时更换在线的卷筒。

此次卷取机芯轴断裂事故及其原因分析、修复方案制定及实施,为处理类似事故提供了一个较好的案例。在设计过程中,可参考这些实际的经验,设计出结构更合理、更能满足用户使用寿命要求的卷筒。