拉拔方向对钢丝性能的影响

邱从怀, 吴建峰, 张春雷, 黄 克

(1. 国家金属线材制品工程技术研究中心,江苏 江阴 214433;2.法尔胜泓昇集团有限公司,江苏 江阴 214433)

引 言

近年来,钢丝制品的高强度化研究成为热点,但钢丝的高强度主要是通过大变形量产生的加工硬化实现的[1],这必然使得材料疲劳寿命降低,如何解决强度与疲劳寿命的矛盾是当今钢丝绳生产领域的难点之一[2]。钢丝在拉拔过程中,材料表层承受模具极大的摩擦力,钢丝周边层受到较大的切变形和弯曲变形,外层沿轴向的流动速度较中心层慢,外表层要缩短,中心层要延伸,必然使材料外层引起残余拉应力。研究表明,材料表面的残余压应力可提高疲劳寿命,而残余拉应力则降低疲劳寿命[3]。国外学者在研究Al各道次正向+反向拉拔时发现材料表面的残余拉应力下降,材料加工极限得以提升[4]。国内对钢丝制品基本都是通过单一的正向拉拔[5],而对于钢丝反向拉拔研究极少。本试验主要通过钢丝在拉拔过程中改变其拉拔方向,对钢丝进行正向和反向拉拔技术的研究,获得反向拉拔对钢丝性能的影响;并且分析满足成品钢丝要求的最佳换向压缩率。

1 试验过程

1.1 试验材料

试验用钢丝为84C,Φ2.70 mm。

钢丝原料处理流程:Φ5.50 mm盘条拉拔至Φ2.70 mm后等温铅浴淬火;在450/350型直进式干拉机进行拉拔,总压缩率为97%,各道次压缩率控制在20%左右。

1.2 试验方案

1)先将钢丝从Φ2.70 mm拉拔至Φ1.71 mm,回卷后使得钢丝处于正向状态;再从第5道次起依次进行各道次反向拉拔,分别取最后4个道次的钢丝样品,即直径为Φ 0.64,0.58, 0.52和0.47 mm。

2)为了检测钢丝性能及微观组织变化,进行拉伸、扭转以及电阻测试试验。静态拉伸试验采用MTS拉伸试验机,试样标距为200 mm,拉伸速度为10 mm/min。扭转试验采用LYNZ-1000扭转试验机,试样标距L=200 mm,拉紧力为22.5 N,转速为180 r/min。电阻测量采用JK2511型低电阻测试仪,各规格样品截取500 mm长试样,测量钢丝试样长度、直径以及电阻后,利用电阻率计算公式计算各样品电阻率。

2 结果和讨论

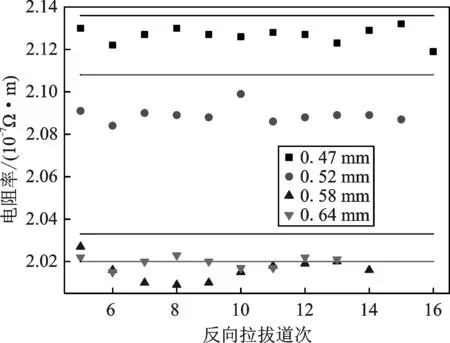

2.1 电阻率

材料的电阻率与材料本身材质、温度等因素有关,而同种材料的电阻率主要取决于材料表面以及内部的缺陷,包括空位、位错、晶界、微裂纹等,缺陷越多,材料电阻率越高[2]。由试验测得钢丝试样的长度、直径和电阻,经下式计算出钢丝的电阻率

ρ=RS/L

(1)

式中R为电阻(Ω);S为有效截面积(m2),其中圆柱试样为πD2/4;L为试样长度(m)。

正向拉拔至Φ0.64 mm时,钢丝的电阻率为2.02×10-7Ω·m,再次正向拉拔至Φ0.58 mm时,电阻率略有提高,主要是由于钢丝在拉拔过程中位错增殖的结果[6];进一步拉拔至Φ0.52 mm时,电阻率急剧上升,一方面是由于位错增殖提高了电阻率,另一方面可能钢丝拉拔到该压缩率下产生轴向微裂纹,由于位错增殖以及微缺陷的影响,电阻率得以大幅度提升,随着拉拔道次的增加电阻率进一步提高。

将不同工艺、不同规格的钢丝电阻率进行比较,如图1所示,发现正向拉拔的电阻率基本都在反向拉拔之上,说明反向拉拔可影响材料内部缺陷,与正向拉拔相比缺陷减少。

图1 钢丝正向拉拔与各道次反向拉拔电阻率对比图

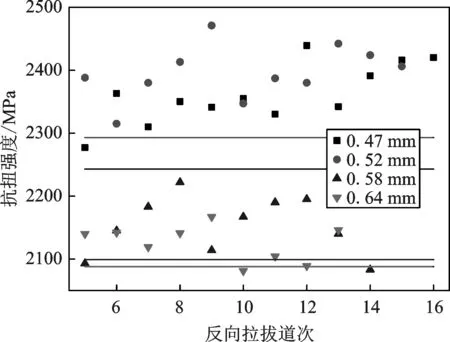

2.2 抗扭强度

抗扭强度是判断材料扭转性能的主要性能指标之一;相同规格下,钢丝抗扭强度越高,材料扭转时可承受的扭矩越大,材料抵抗扭转断裂的性能越好。圆柱类抗扭强度(τb)计算公式[7]为

τb=Tb/(πdo3/16)

(2)

式中Tb为试验材料在断裂前承受的最大扭矩(N·m);do为试验材料直径(mm)。

钢丝拉拔至Φ 0.64 mm时,正向拉拔与反向拉拔抗扭强度变化较小,其中第6和第9道次抗扭强度相对较高。 而当钢丝进一步拉拔至Φ0.58 mm时,钢丝反向拉拔的抗扭强度得到提高,在第8道次反向拉拔时,提高了123 MPa。 钢丝进一步拉拔达Φ0.52 mm时,正向拉拔抗扭强度也得到较大幅度提高,为2293 MPa,较直径Φ0.58 mm的钢丝提高了近200 MPa,反向拉拔时,抗扭强度得到进一步提高,在第9道次反向拉拔抗扭强度最高为2471 MPa,较同规格正向拉拔提高了178 MPa。 钢丝进一步拉拔至Φ0.47 mm时,正向拉拔抗扭强度为2243 MPa,较Φ0.52 mm钢丝下降50 MPa,可能是由于压缩率增大到极大值时,由于表层与内部材料变形不一致,产生较大的残余拉应力,在残余拉应力与外载荷的共同作用下产生沿拉拔方向的微裂纹,该微裂纹在扭转时逐步扩展,导致抗扭性能下降;反向拉拔时,抗扭强度提高,第12道次反向拉拔时,抗扭强度最大为2439 MPa,相对正向拉拔提高196 MPa,提高8.7%,如图2 所示。

图2 钢丝正向拉拔与各道次反向拉拔抗扭强度对比图

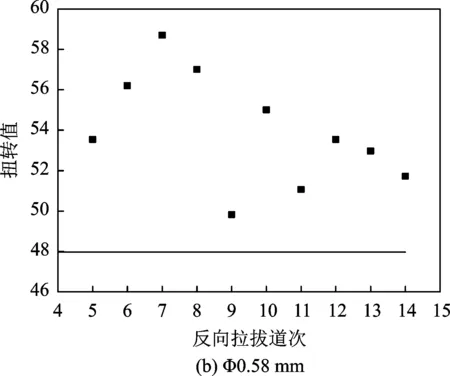

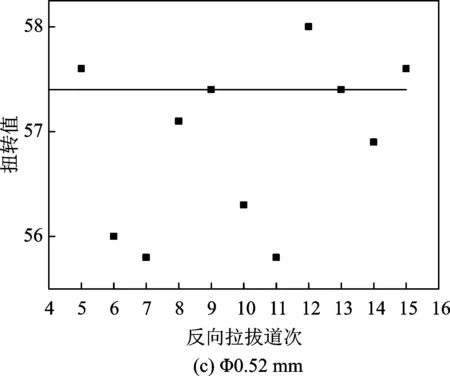

钢丝经过正、反向拉拔至Φ0.64 mm和Φ0.58 mm时,反向扭转值略高于正向扭转值。当钢丝正、反向拉拔至Φ0.52 mm与Φ0.47 mm时,直径Φ0.52 mm钢丝扭转值都在55~58之间,而Φ0.47 mm的扭转值都在51~55之间,可见反向拉拔对扭转次数的影响并不明显,如图3所示。

图3 不同直径钢丝拉拔扭转值对比图

假设材料可承受应力为一定值,则内部残余拉应力的存在会使得材料可承受外加应力降低,若使材料内部残余拉应力降低,可提高材料的外载荷承受能力。

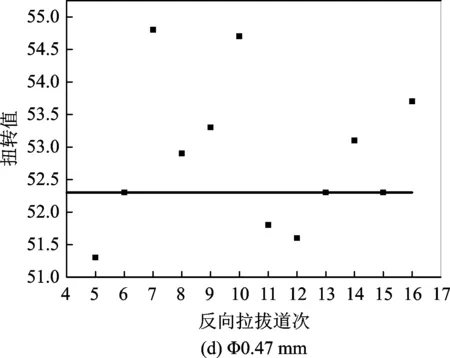

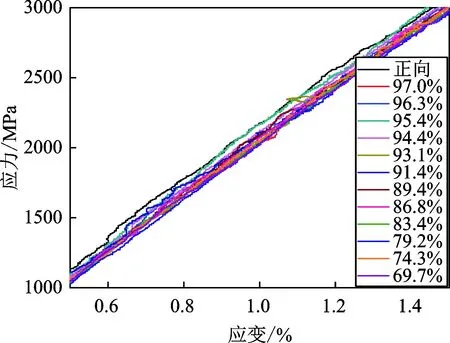

如图4所示为钢丝经正向拉拔与各道次反向拉拔至Φ0.47 mm的应变-应力图,发现趋势基本一致,没有明显的屈服平台。

图4 钢丝拉拔至Φ0.47 mm的应变-应力图

图5 钢丝拉拔至Φ0.47 mm的应变(0.6%~1.4%放大图)

将图4在应变量0.6%~1.4%左右区域放大,如图5所示。可以发现反向拉拔的曲线都在正向拉拔之下,说明在较小应变下,同等应变正向拉拔的强度都高于反向拉拔强度。材料的塑性变形主要是由于晶粒内的位错滑移,而强度随着位错增殖不断提高。之前电阻率已证实反向拉拔后的钢丝电阻率较小,说明材料内部缺陷较少,一方面内部缺陷会影响位错运动,内部缺陷越多,位错运动所受阻碍越大;另一方面,由于反向拉拔降低了残余应力,而应力场也会影响位错的运动,正向拉拔强度较高,也可能是其存在较大的残余应力,产生的应力场对位错的运动有阻碍。

如图6所示为图4在应变量1.6%~2.4%放大图,可以发现,在该区域内,正向拉拔曲线随着应变量的增加,逐步低于反向拉拔强度。推测可能由于正向拉拔残余应力较高,表面拉应力,而心部压应力,该应力状态会导致表面和心部晶体变形不一致,变形不一致性影响了强度的走势。

图6 钢丝拉拔至Φ0.47 mm的应变(1.6%~2.4%放大图)

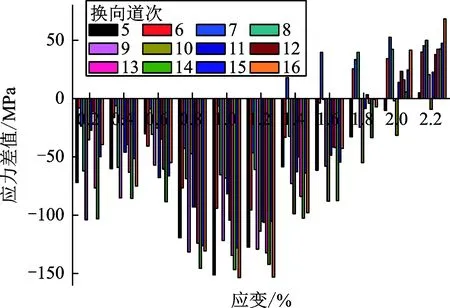

将各道次反向拉拔和正向拉拔至Φ0.47 mm同应变下的应力做差值,如图7所示,可以明显发现,在应变量为0~1.9%左右,反向拉拔的应力都比正向拉拔小,应力差值最大相差了150 MPa左右。

图7 钢丝拉拔至Φ0.47 mm各应变量差值图

2.3 拉伸性能

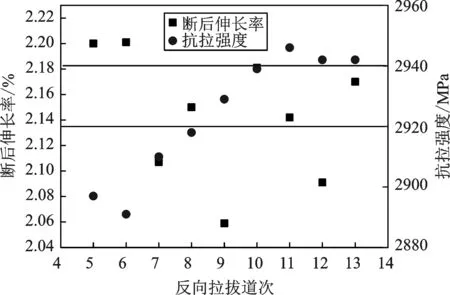

钢丝经过正向拉拔与反向拉拔至Φ0.64 mm时,正向拉拔钢丝的平均抗拉强度为2940 MPa,断后伸长率为2.128%。各道次反向拉拔强度变化不大,塑性略下降,降幅较小,如图8所示。

图8 钢丝正向拉拔与各道次反向拉拔至Φ0.64 mm断后伸长率与抗拉强度对比图

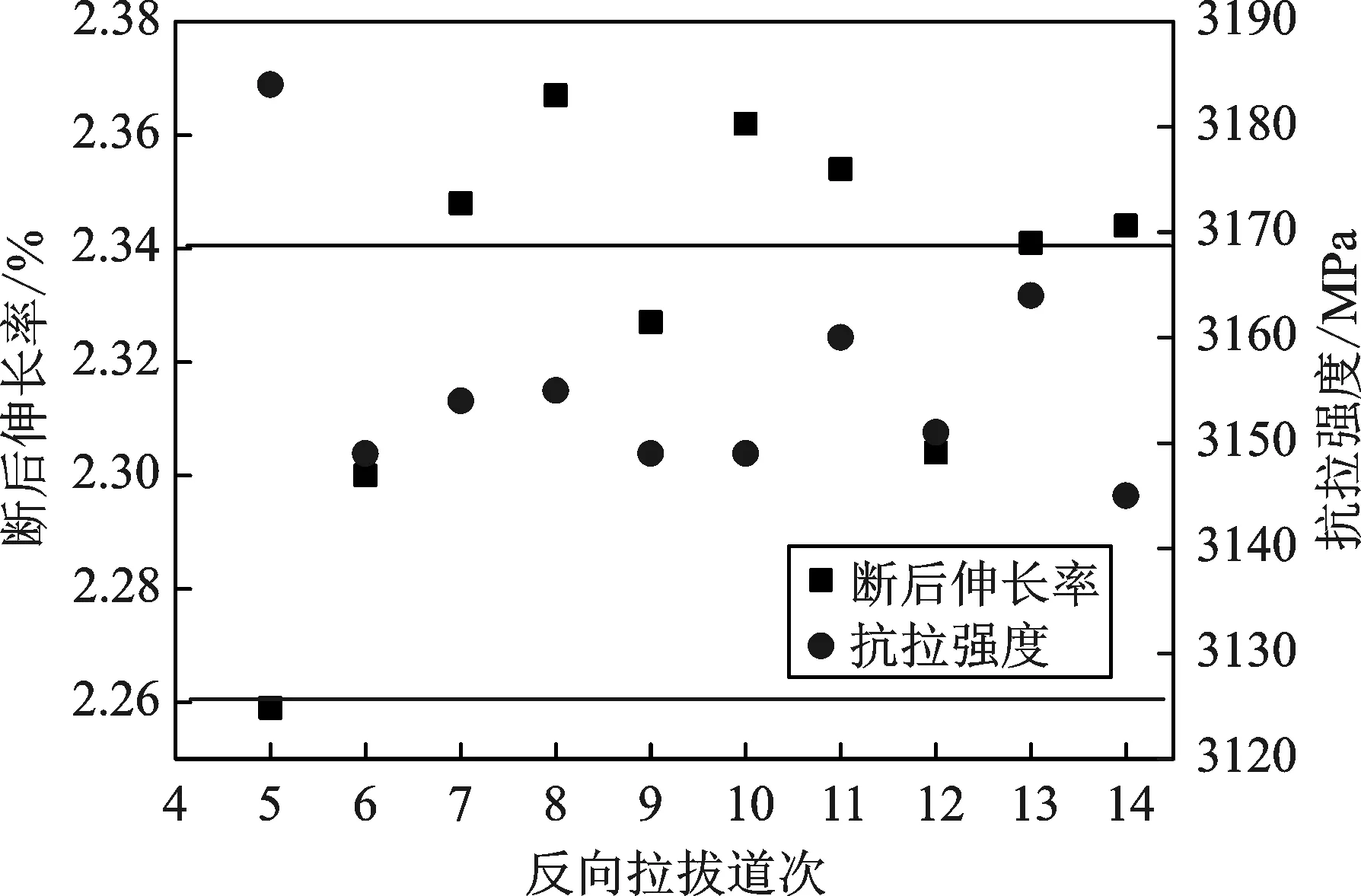

钢丝经过正向拉拔至Φ0.58 mm后,钢丝的抗拉强度为3126 MPa,断后伸长率为2.34%,经过反向拉拔后,钢丝的抗拉强度略有提高,但提高幅度不大,在第5道次拉拔最高为3184 MPa,断后伸长率变化极小,如图9所示。

图9 钢丝正向拉拔与各道次反向拉拔至Φ0.58 mm断后伸长率与抗拉强度对比图

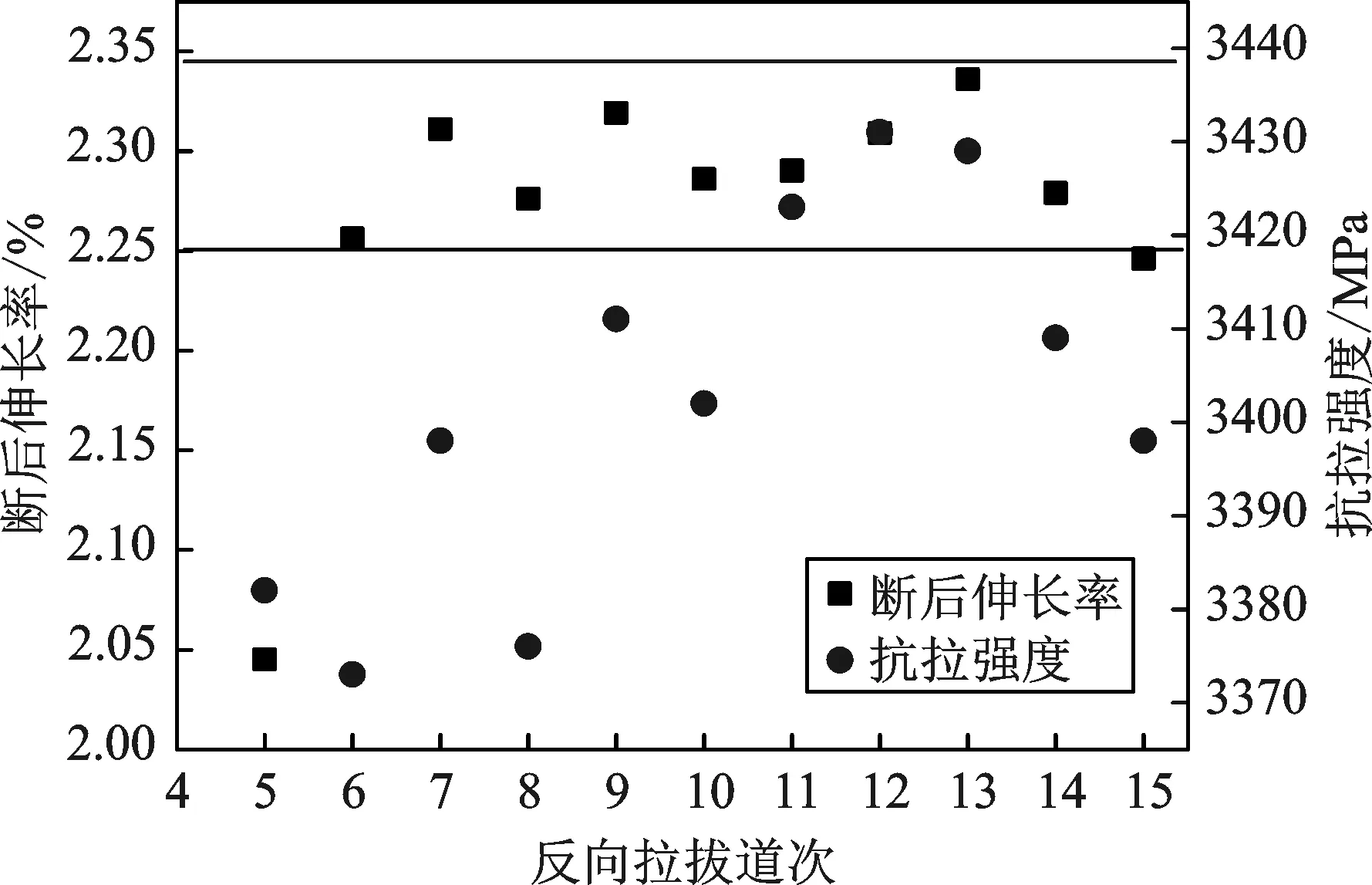

图10 钢丝正向拉拔与各道次反向拉拔至Φ0.52 mm断后伸长率与抗拉强度对比图

如图10所示,钢丝经过正向拉拔与反向拉拔至Φ0.52 mm时,钢丝正向拉拔时抗拉强度较高,为3439 MPa,反向拉拔后抗拉强度略有下降,在第6道反向拉拔时强度最低为3373 MPa,相对正向拉拔仅下降66 MPa,断后伸长率变化不大。

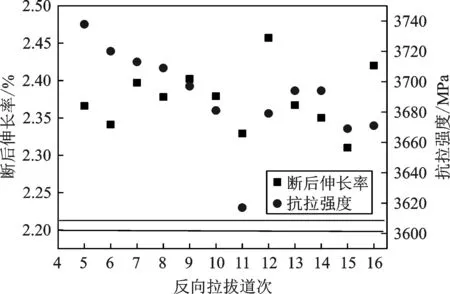

如图11所示,钢丝经过正向拉拔至Φ0.47 mm时,钢丝的平均抗拉强度为3608 MPa,断后伸长率为2.202%,经过各道次反向拉拔后,钢丝的强度和断后伸长率都有所提高,从第5道次到11道次反向,抗拉强度基本呈现下降趋势,在11道至16道次为先升高后降低,其中在第5道次反向拉拔强度最高为3738 MPa,相对正向拉拔上升130 MPa,提高了3.6%;而断后伸长率基本呈现先升高后降低趋势,其中第12道次反向拉拔断后伸长率最高为2.457%,相对正向拉拔提高了11.5%。

图11 钢丝正向拉拔与各道次反向拉拔至Φ0.47 mm断后伸长率与抗拉强度对比图

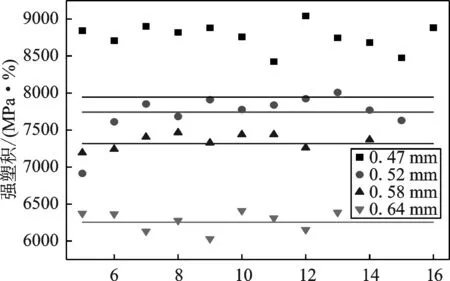

2.4 强塑积

强塑积即抗拉强度与断后伸长率的乘积,是表征材料强韧性水平的综合性能指标。如图12所示,无论钢丝经过正向拉拔还是反向拉拔,随着拉拔道次的增加,钢丝的强塑积得以提高,说明材料随着压下量增加,材料潜能得到大幅度发挥。钢丝经过反向拉拔至Φ0.64 mm,钢丝的强塑积相对正向拉拔变化并不明显,其中第6道次和第10道次反向拉拔强塑积相对较高;钢丝进一步拉拔至Φ0.58 mm时,强塑积变化幅度也较小,强塑积在第8道次和第11道次相对较高。增大压缩率钢丝拉拔至Φ0.52 mm时,正向拉拔强塑积为7742 MPa·%,反向拉拔钢丝强塑积较正向拉拔有小幅度提升,其中在第9道次和第13道次强塑积较高,而当钢丝拉拔至Φ0.47 mm时,即压缩率达到97%时,钢丝的强塑积有明显的提高,正向拉拔时强塑积为7945 MPa· %,在第12道次反向拉拔至Φ0.47 mm的强塑积最高为9042 MPa·%,较正向拉拔大幅提高12%。通过对比可以看出,反向拉拔工艺在大压下量下作用更为明显,可提高材料的综合力学性能。

图12 各直径钢丝正向拉拔与各道次反向拉拔强塑积对比图

2.5 结 论

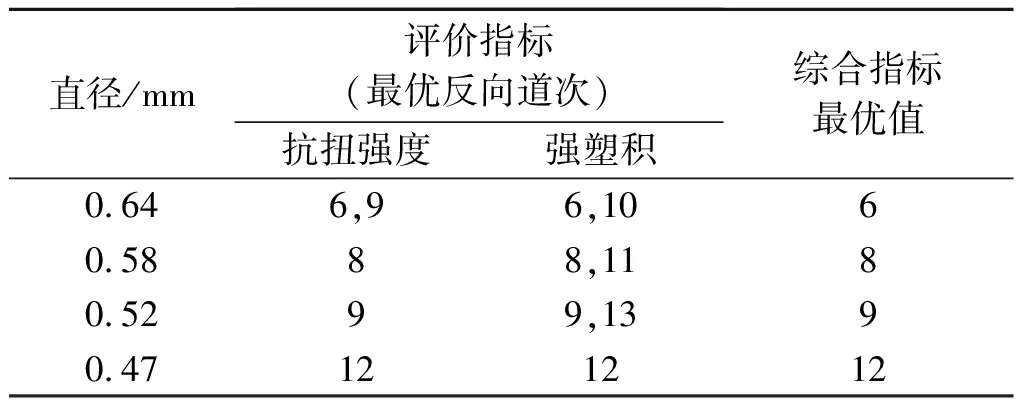

通过抗扭强度、强塑积等评价方式研究了反向拉拔对钢丝性能的影响。通过以上讨论,对各指标的特征值进行总结如表1所示。

表1 各压缩率最优反向道次表

可见当钢丝拉拔至Φ0.64 mm时,即总压缩率为94.4%时,最佳反向道次为第6道,压缩率为74.3%;钢丝拉拔至Φ0.58 mm时,即总压缩率为95.4%时,最佳反向道次为第8道,压缩率为83.4%;拉拔至Φ0.52 mm时,即总压缩为96.3%,最佳反向到处为第9道,压缩率为86.8%;拉拔至Φ0.47 mm时,总压缩率为97.0%时,最佳反向道次为第12道,压缩率为93.1%。

将数据点进行拟合,得出最佳换向压缩率与总压缩率关系式

Y=6.8759X-5.7414

(3)

式中Y为最佳换向压缩率,X为总压缩率,将原数据代入,误差小于2%,该公式适用区间为83.5%~97.7%。例如钢丝总压缩率为90%时,将其代入公式可得最佳换向压缩率为44.7%。

3 结束语

研究表明84C钢丝经过正向+反向拉拔后,相对于单一正向拉拔工艺,钢丝电阻率略有下降,抗扭强度以及强塑积得以提高,说明反向拉拔工艺可提高材料的拉伸以及扭转性能,减少材料内部组织缺陷;通过强塑积以及抗扭强度指标综合对比,得出该84C钢丝在该工艺下不同总压缩率对应的最佳换向压缩率,并拟合出最佳换向压缩率计算方法。