压片成型菱铁矿催化剂脱硝性能研究

赵云飞, 归柯庭, 黄秋润

(东南大学 能源与环境学院, 南京 210096)

选择性催化还原(SCR)脱硝是目前广泛应用的烟气净化技术,催化剂是其核心[1]。工业上常用的SCR脱硝催化剂为V2O5-WO3/TiO2催化剂,虽然其催化脱硝活性较好,但成本较高,反应活性窗口温度较高,且钒及其化合物属于有毒物质[2-5]。在催化剂的反应活性窗口温度比较高时,需要将SCR反应器布置在烟道的高温高尘区,会导致催化剂中毒和反应器阻塞,使催化脱硝效率下降。将SCR反应器布置在除尘器和烟气脱硫系统之后,可以较好地解决上述问题[6-8];但此时烟气温度较低,要求催化剂在低温下具有较好的催化脱硝效率。因此,开发高效、低温、无毒的新型SCR催化剂至关重要。

目前关于低温SCR催化剂的研究,主要有贵金属催化剂、分子筛催化剂、金属氧化物催化剂等。贵金属催化剂具有较好的脱硝活性,但其催化活性温度窗口窄、N2选择性差、易产生很多副产物且抗硫性差,并且成本也偏高,因此该类催化剂逐渐被金属氧化物催化剂所取代[9]。Kapteijn F等[10-11]采用乙酸锰、硝酸锰两种前驱体,制备了具有不同表面Mn原子浓度的MN-MnOx/TiO2、MA-MnOx/TiO2催化剂,发现前者存在晶体MnO2,后者存在高度分散的Mn2O3,且低温SCR活性较高;Mou X L等[12]用β-FeOOH制备了纳米棒状γ-Fe2O3催化剂,在200~400 ℃时,NO转化率在80%以上,N2选择性可达98%;Liu C X等[13]对比了α-Fe2O3与γ-Fe2O3的催化活性,得出在150~300 ℃,γ-Fe2O3催化活性较α-Fe2O3高。

菱铁矿具有卓越的低温SCR脱硝活性[14],并且来源广泛、价格低廉;然而要将催化剂真正应用于工业实践,必须对其进行成型处理[15-16]。笔者通过改变菱铁矿催化剂压片成型的条件,并对其进行SCR脱硝实验,研究了煅烧温度、煅烧次序和粘结剂质量分数对菱铁矿催化剂脱硝活性的影响。

1 实验方法

1.1 催化剂的制备

将菱铁矿用破碎机破碎,经球磨机球磨并经筛分得到粒径为120~180目的颗粒;然后将菱铁矿粉末颗粒采用型号为FY-24型手动台式压片机,在12 MPa压力下压制成直径为20 mm、厚度为1.5 mm的片状催化剂;压制的片状催化剂在马弗炉中煅烧5 h之后进行脱硝活性实验(煅烧温度分别为450 ℃、550 ℃、600 ℃、650 ℃)。为了提高片状催化剂的强度,在菱铁矿中添加聚乙烯醇粘结剂,其步骤为:配制质量分数为8%~10%的聚乙烯醇溶液,然后在菱铁矿粉末中加入不同体积的粘结剂溶液,得到负载不同质量分数粘结剂的菱铁矿催化剂,经过烘干、压片、煅烧后得到所需的片状催化剂。

1.2 催化剂的活性测试

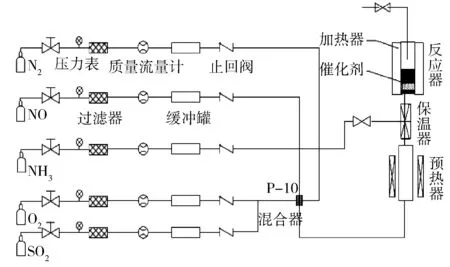

实验装置系统图见图1。

图1 实验装置流程示意图

该系统由配气系统、测量调节系统、加热系统和反应系统组成,整个催化脱硝反应在反应系统中完成。该系统由内径20 mm、高度800 mm圆筒体固定床反应器构成。下部为开孔率为17%的布风板,催化剂填充在布风板上方。实验时NO、N2和O2在混合器内混合成模拟烟气,通过预热器预热,在保温器内与NH3混合后进入反应器,在催化剂的作用下依靠NH3将NO选择性还原成N2和H2O,经SCR反应后的模拟烟气由烟气分析仪测定NO的体积分数。通过比较实验前后NO体积分数的变化可以计算得到脱硝效率,对比不同情况下的脱硝效率,可以找出催化剂压片的最佳条件。

通过质量流量控制器控制配气部分各路气体的流量,固定床反应器床层温度通过反应器内的E型热电偶控制。为防止NH3在预热器里发生氧化反应,NH3另设独立气路。在实验室通过配置标准气体NO、NH3、O2和N2,模拟实际烟气组成。为保持催化剂与反应气体间有良好的气固接触,防止催化剂被气流吹散带出,在标准工况下,实验气体体积流量保持1.5 L/min,反应空速为5 000 h-1,催化剂体积为18 mL,φ(NO)=φ(NH3)=0.05%,φ(O2)=3%,N2作为平衡气体。反应后气体成分通过德国产rbr益康-J2KN型烟气分析仪监测,其误差为±5 mL/m3。每个工况条件下温度稳定30 min以上,待气体流量稳定之后记录各气体成分。催化剂的催化脱硝效率见下式:

(1)

式中:Cin与Cout分别为入口和出口烟气中NOx的体积分数。

1.3 催化剂的表征

笔者对菱铁矿催化剂主要采用了比表面积和孔结构测定(BET)、X射线衍射结晶度测定(XRD)和荧光能谱仪组成成分分析(XRF)。BET采用ASAP2020M分析仪,分析气体为N2,温度为77.55 K。XRD采用的是Smartlab分析仪,测试条件为:以Cu靶为辐射线源,管电压为40 kV,管电流为150 mA,扫描速率为10 (°)/min,扫描角度为10°~90°。XRF采用的是ARL QUANT’X型荧光能谱仪,可分析元素为Na~U,分析元素质量分数为0.000 1%~100%,Si(Li)电制冷探测器晶体面积大于15 mm2,分辨率<155 eV,CPS(谱处理器的计数率)>3 000。

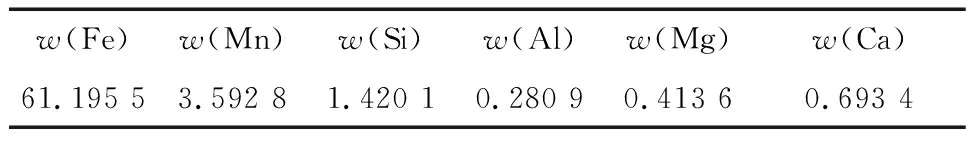

表1为菱铁矿催化剂的XRF结果,Fe和Mn的质量分数分别为61.195 5%、3.592 8%。Fe是一种过渡金属元素,其外层电子结构为3d64s2,具有很强的吸附催化特性[17];Mn由于其特殊价层电子构型(3d54s2) ,使得其价态变化较广,包括+2、+3、+ 4、+5 以及一些非整数等价位,不同价态的Mn可以实现相互转化而产生氧化还原性,能促进NO的还原,从而促进SCR反应的进行,并且MnOx有多种表面活性氧用来完成催化反应,使得该种催化剂的低温催化活性在很大程度上有所提高[18]。由于菱铁矿具有较高含量的Fe、Mn,使得菱铁矿催化剂成为一种具有较高催化脱硝效率的低温催化剂。

表1 菱铁矿催化剂的XRF结果 %

2 结果与讨论

2.1 煅烧温度

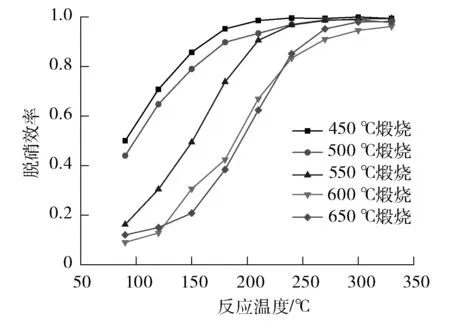

实验选择450 ℃、500 ℃、550 ℃、600 ℃和650 ℃煅烧菱铁矿制备催化剂,其催化脱硝活性见图2。

图2 不同煅烧温度对脱硝性能的影响

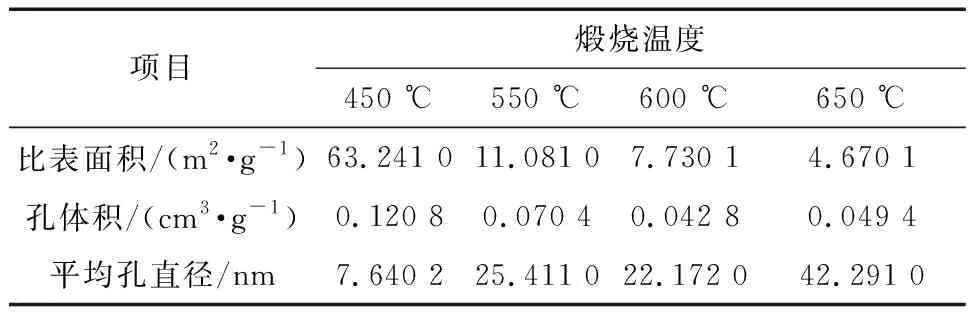

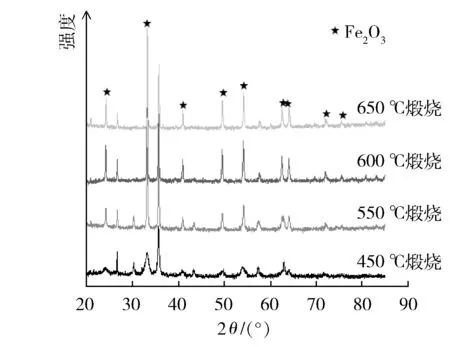

从图2可以看出:经450 ℃煅烧的催化剂的催化脱硝效率要高于其他的煅烧温度。在90~330 ℃,不同煅烧温度处理的菱铁矿催化剂的催化脱硝活性都随着温度的升高先升高然后达到稳定,并且在反应温度到达250 ℃以后脱硝效率均可以达到80%以上,而450 ℃煅烧的催化剂在反应温度为180 ℃时脱硝效率已经达到95.2%。结合不同煅烧温度处理的菱铁矿催化剂的BET结果(见表2),经450 ℃煅烧处理的菱铁矿催化剂的比表面积为63.241 m2/g,明显高于其他煅烧温度处理的催化剂。从化学反应动力学分析,更高的比表面积意味着更大的反应接触面积,增大了反应机会,从而提高了反应效率,与实际结果是相符合的。随着煅烧温度的升高,Fe2O3的衍射峰增强(见图3),因为煅烧温度的上升使得催化剂内晶体发生团聚所致。450 ℃煅烧得到的菱铁矿催化剂中Fe2O3的晶格衍射峰相对于其他煅烧温度得到的催化剂中Fe2O3的晶格衍射峰强度明显减弱,说明450 ℃煅烧得到的催化剂中Fe2O3的结晶度低、分散度好,更加有利于SCR反应。因此,450 ℃煅烧得到的菱铁矿催化剂其催化脱硝效率更高。

表2 不同煅烧温度下菱铁矿的BET结果

图3 不同煅烧温度得到催化剂的XRD谱图

2.2 煅烧时间

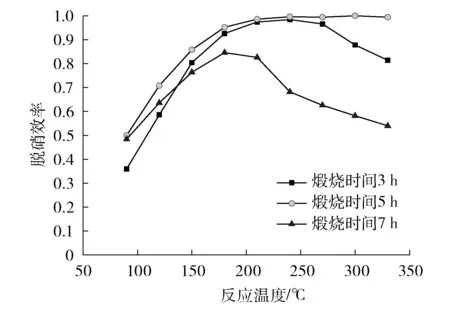

为了研究不同煅烧时间对于菱铁矿催化剂脱硝性能的影响,笔者制备了3组菱铁矿催化剂样品。实验时取菱铁矿粉末先压片然后在450 ℃的条件下分别煅烧3 h、5 h和7 h,再进行SCR脱硝活性测试,结果见图4。

图4 不同煅烧时间对脱硝性能的影响

由图4可以看出:煅烧时间为5 h所得的催化剂催化脱硝效率优于煅烧时间为3 h和7 h的,其催化脱硝效率在180~330 ℃时均在95%以上;煅烧时间为3 h得到的催化剂虽然在150~270 ℃时的脱硝效率与煅烧时间为5 h的比较接近,但是在温度高于270 ℃时,其效率下降明显;而煅烧时间为7 h得到的催化剂,其催化脱硝效率在90~330 ℃整个温度段,最高为84.6%,显示出的催化脱硝效率比较差,原因在于过长的煅烧时间有利于催化剂晶粒的成长,从而降低催化剂的催化脱硝活性。

2.3 煅烧次序

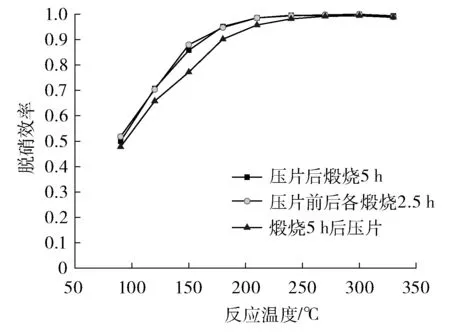

为了研究煅烧次序对菱铁矿催化剂脱硝性能的影响,分别对菱铁矿催化剂进行下列三种不同的制备过程:将菱铁矿粉末煅烧5 h之后压片;菱铁矿粉末先压片后煅烧5 h;在菱铁矿催化剂压片前后各煅烧2.5 h(煅烧温度均为450 ℃)。图5为对经上述三种煅烧次序处理后的菱铁矿催化剂进行SCR脱硝活性测试的测试结果。

图5 不同煅烧次序对脱硝性能的影响

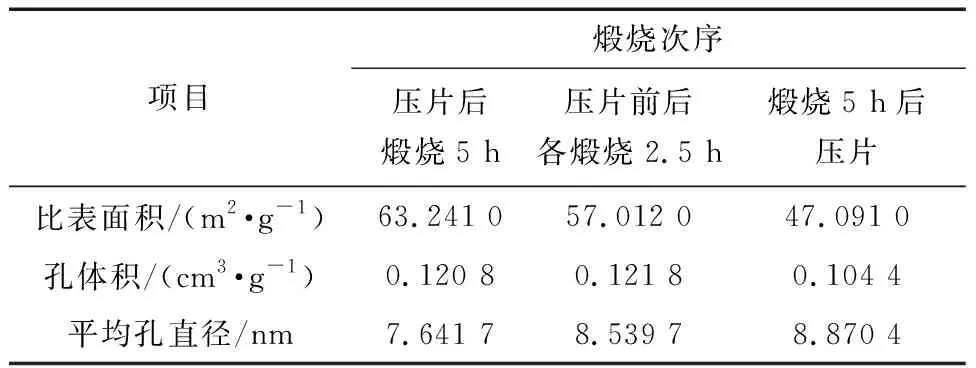

从图5中可以看出:经三种不同煅烧次序处理过的催化剂在反应温度为240~330 ℃时的催化效率几乎相同。压片前后各煅烧2.5 h的催化剂在整个温度范围内的效率曲线与压片后煅烧5 h处理的催化剂几乎重合,均高于先煅烧后压片制备得到的催化剂的催化脱硝效率。因为菱铁矿在煅烧过程中会发生分解,析出CO2,气体的产生增加了催化剂内部的孔隙数目与体积,提高了催化剂的比表面积(见表3);而先煅烧后压片的催化剂在压片时毁坏了煅烧时产生的孔隙,催化剂粉末颗粒比较密实,影响其比表面积,从而降低了催化剂的催化脱硝效率。

表3 不同煅烧次序下菱铁矿催化剂的比表面积和孔隙度

2.4 粘结剂质量分数

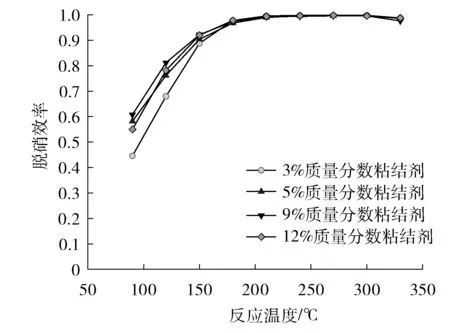

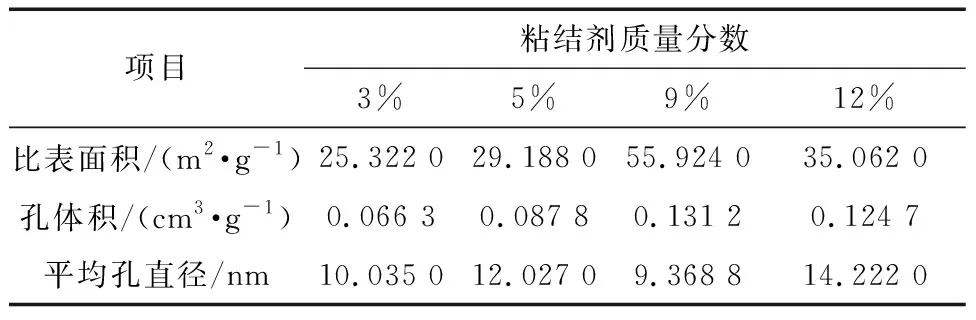

粘结剂是催化剂成型过程中需要加入的一种助剂,可以使催化剂在具备良好催化效率的同时也能有较高强度。聚乙烯醇作为粘结剂具有安全无毒、价格低廉等优点[19-20],因此笔者选择聚乙烯醇为粘结剂。图6是不同质量分数粘结剂对菱铁矿催化剂催化脱硝性能的影响。

图6 不同质量分数粘结剂对脱硝性能的影响

从图6中可以看出:添加不同质量分数粘结剂的催化剂在180~330 ℃时的效率曲线几乎完全重合,但反应温度在180 ℃以下时,催化脱硝活性则有所不同,其中加入9%质量分数粘结剂的菱铁矿催化剂的活性是所有催化剂中活性最高的。因为聚乙烯醇的熔点为230~240 ℃,低于实验时的煅烧温度,在450 ℃煅烧温度下,菱铁矿中添加的粘结剂发生了挥发,挥发掉的粘结剂增加了菱铁矿催化剂内部孔隙数目和孔隙体积,提高了催化剂的比表面积;另外,在煅烧的过程中,菱铁矿中会发生碳酸盐的分解,产生CO2的同时也会增加催化剂内部的孔隙数目,提高催化剂的比表面积。粘结剂的挥发与碳酸盐的分解相互作用,使得9%质量分数粘结剂的催化剂有着最高的比表面积与孔隙度(见表4),催化活性最高。

表4 不同质量分数粘结剂菱铁矿催化剂的比表面积和孔隙度

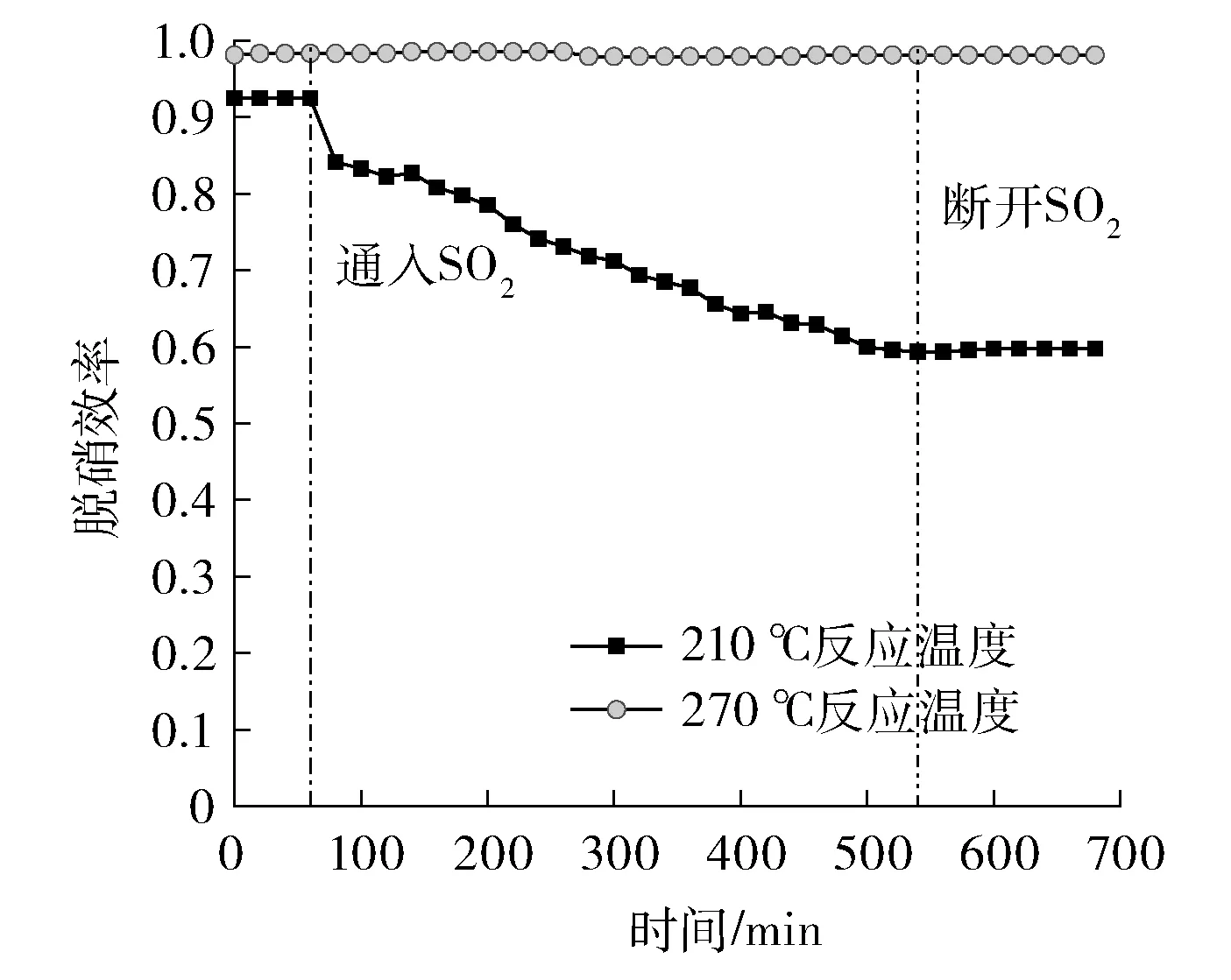

2.5 菱铁矿催化剂的抗硫性实验

在210 ℃反应温度下,对先压片后经450 ℃煅烧5 h得到的催化剂进行了抗硫性实验(见图7),当脱硝反应达到平衡时,通入体积分数为0.01%的SO2,观察菱铁矿催化剂催化脱硝活性的变化,当脱硝反应再次达到平衡时,切断SO2,并继续观察催化剂脱硝反应,直至催化剂脱硝活性不再变化。

图7 菱铁矿催化剂的抗硫性实验

由图7可得:在210 ℃反应温度下,脱硝反应第一次达到平衡时的脱硝效率为92.5%,通入SO2之后,脱硝效率开始逐渐下降,持续通入SO2达到480 min后,脱硝效率在60%,切断SO2,脱硝效率基本保持稳定;在270 ℃反应温度下,菱铁矿的催化脱硝效率随着SO2通入时间的延长,没有明显变化。在反应温度较低时,SO2在催化剂的催化作用下氧化生成SO3,与还原剂NH3发生反应生成硫酸氢铵或硫酸铵类物质,并且沉积在催化剂表面,堵塞催化剂孔隙,阻碍了反应物与催化剂表面的接触,影响了催化剂的脱硝活性;另外,切断SO2后,菱铁矿催化剂的催化脱硝效率没有恢复到原来水平,因为不再有SO2的通入,即不再产生新的硫酸氢铵,但是之前产生的硫酸氢铵依然附着在催化剂表面,阻碍了反应物与催化剂表面的接触,影响了催化剂的催化脱硝活性。而在270 ℃的反应温度下硫酸氢铵或硫酸铵类物质容易得到分解,因此在270 ℃反应温度下,菱铁矿的催化脱硝效率随着SO2通入时间的延长并未发生明显变化。

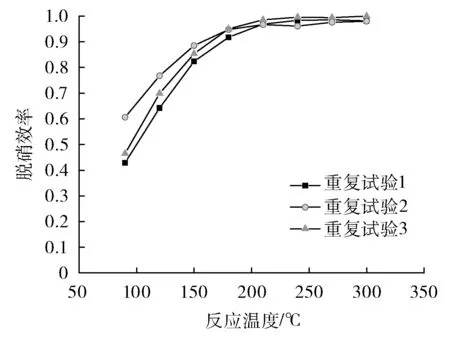

2.6 菱铁矿催化剂的重复性实验

选取同一批次菱铁矿,经450 ℃煅烧5 h得到3组催化剂压片样品,然后分别进行SCR脱硝实验,实验结果见图8。

图8 菱铁矿催化剂的重复性实验

从图8中可以看出:3组催化剂样品的催化脱硝效率在180~300 ℃时基本相同,均能保持在90%以上。说明菱铁矿催化剂作为SCR脱硝催化剂具有较好的稳定性,也为之后菱铁矿催化剂的工程应用提供了保障。

3 结语

通过研究煅烧温度、煅烧时间、煅烧次序和粘结剂量对菱铁矿催化剂脱硝活性的影响,以及催化剂的抗硫性和重复性,可以得出以下结论:

(1) 450 ℃温度下煅烧得到的菱铁矿催化剂中活性组分Fe2O3具有更高的分散度,因此具有最高的SCR脱硝活性;在研究条件下菱铁矿催化剂的最佳煅烧时间为5 h,得到的催化剂的脱硝效率在180~330 ℃时能达到95%。

(2)压片后煅烧5 h和压片前后各煅烧2.5 h得到的菱铁矿催化剂SCR脱硝效率基本一致,均优于煅烧5 h后压片得到的菱铁矿催化剂;粘结剂存在一个最佳添加质量分数,在研究条件下,粘结剂的最佳添加质量分数为9%。

(3) 在270 ℃反应温度下,菱铁矿的催化脱硝效率随着SO2通入时间的延长,几乎没有明显变化;而在210 ℃的反应温度下,随着SO2通入时间的延长,菱铁矿催化剂的脱硝效率要有所降低。