省煤器表面污染对SCR脱硝经济性的影响

范军辉, 宁华兵, 韦 斌, 张 博, 陈 鹏

(中国能源建设集团西北电力试验研究院有限公司, 西安 710032)

截至2016年12月,全国发电装机容量已达16.5亿kW,其中火电为10.5亿kW,占全国总装机容量的66.3%,火电发电量约占全国总发电量的71.6%,其中6 000 kW及以上电厂消耗原煤约18.7亿t[1]。氮氧化物(NOx)作为燃煤电站主要排放的污染物之一,严重危害生态环境和人类的生命安全[2]。对此,相关环保部门制定了一系列NOx排放控制标准及政策,但燃煤电站由于在火电行业占的比例大,依然面临着较大的减排压力[3]。

选择性催化还原烟气(SCR)脱硝技术由于脱硝效率高且技术成熟,被广泛应用于燃煤电站脱硝装置。国内外专家学者对SCR催化机理、反应动力学和催化性能等方面进行了大量研究[4-6]。烟气温度与SCR 烟气脱硝装置中的催化剂活性有直接关系,是影响SCR运行特性的关键因素,研究表明针对目前商业化SCR中温钒钛系催化剂,只有烟气温度在320 ℃以上才能保证其具有较高的脱硝效率,而当烟气温度低于该温度时,SCR催化剂活性降低,装置脱硝效率明显下降。SCR反应烟温是随机组负荷降低而降低的,因此在低负荷下由于烟温低于SCR最低允许温度导致SCR退出运行是目前国内燃煤电站较普遍存在的问题[7]。锅炉运行过程中,省煤器表面污染会影响脱硝反应温度,由于灰污层的导热系数很低,热阻很大,会降低受热面的传热效果,直接影响省煤器出口烟温和SCR系统的脱硝性能。同时锅炉排烟温度提高,锅炉效率降低,严重的积灰或结渣对锅炉的安全经济运行有很大的影响[8]。

尽管国内外学者关于锅炉受热面洁净程度对锅炉运行的影响进行了大量研究[9-13],包括灰污沉积模型、灰污增长预测模型以及受热面灰污监测和吹灰优化等,但省煤器表面污染对SCR脱硝系统运行的经济性影响,目前研究还较少。因此,笔者以国内某电厂600 MW机组为研究对象,首先设计了在50%THA、60%THA和70%THA三种负荷下的省煤器表面清洁因子CF,进而在不同CF下对各工况进行了热力计算,研究CF对锅炉省煤器主要运行参数和SCR脱硝系统经济性的影响,在此基础上分析了增设0号高压加热器(简称高加)方案对经济性的影响,为电厂SCR脱硝系统安全高效经济运行提供指导。

1 研究对象及方法

1.1 研究对象

该电厂600 MW亚临界燃煤发电机组锅炉采用亚临界参数、控制循环、四角切圆燃烧方式、一次中间再热、单炉膛平衡通风、固态排渣、紧身封闭、全钢构架的П形汽包炉。锅炉的设计和校核煤种分析见表1。

表1 煤质分析

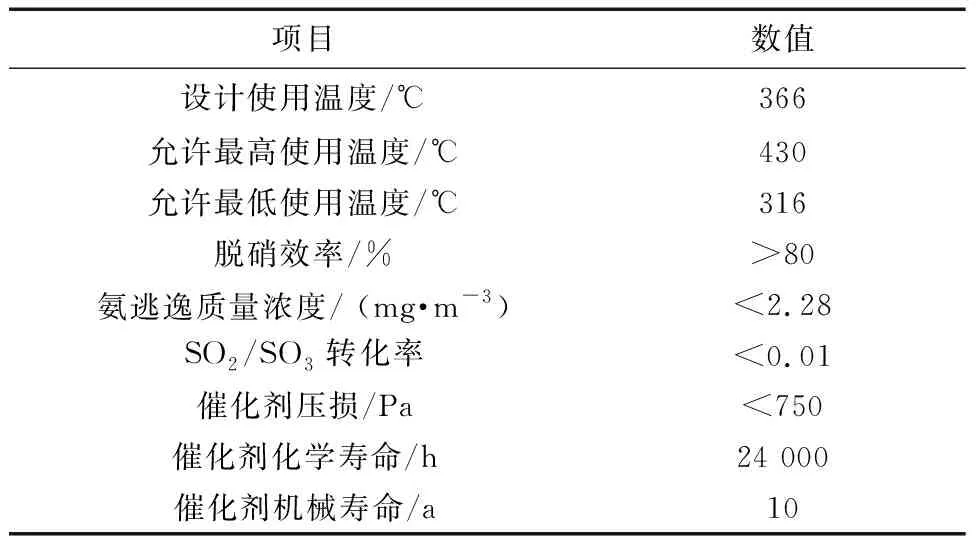

脱硝装置选用高灰型SCR工艺,采用体积分数为99.6%的液氨作为反应剂,每台脱硝反应器按2+1模式布置设计,初装2层预留1层。脱硝催化剂采用蜂窝式钒钛基催化剂,其主要参数见表2。

表2 催化剂主要参数

1.2 计算方法

首先在50%THA、60%THA和70%THA三种负荷下进行设计得到对应工况下省煤器受热面的不同污染程度,用CF表示,并进行锅炉部分热力计算,得到上述三种工况下的省煤器表面CF对应的省煤器主要运行参数以及锅炉效率,从而可计算供电标准煤耗分析机组运行的经济性。减小CF可提高SCR反应温度,一定程度上改善脱硝系统运行,这将会对电厂的脱硝成本产生影响。根据文献[7]和文献[14]可知,脱硝成本中氨耗成本和NOx排放费用均与脱硝效率有关,因此需考虑脱硝成本中氨耗成本和NOx排放费用的变化。

1.2.1 清洁因子CF

对于省煤器受热面污染状况,用CF来表示。

(1)

式中:K0为理论计算传热系数,W/(m2·K);K1为实际运行的传热系数,W/(m2·K)。

当CF= 1 时,受热面处于理想的洁净状态;当CF<1时,受热面处于污染状态。CF越小说明污染越严重,表明积灰结渣越严重。

1.2.2 烟温和水温计算模型

由于省煤器总受热面积不变,故整个省煤器烟气侧和水侧的换热量不变,为研究受热面清洁程度变化改变烟温原理特性,建立不同CF下烟温和水温的计算模型。

ty″-ts′=(ty′-ts″)e-μKA

(2)

式中:ty′、ty″分别为原省煤器入口、出口的烟温,℃;ts′、ts″分别为原省煤器入口、出口的水温,℃;μ为简化表达式引入的系数,μ=1/qm1c1-1/qm2c2,qm1、qm2分别为水的进口和出口质量流量,kg/s,c1、c2分别为水的进口和出口比热容,J/(kg·K);K为传热系数,W/(m2·k);A为省煤器受热面积,m2。

根据热平衡关系可得:

ΦA=3.6KAΔtm=D·cp·(ts″-ts′)

(3)

式中:Δtm为省煤器平均温差,K;cp为水的比定压热容,J/(kg·K);ΦA为热流量,kJ/h;D为锅炉实际负荷,kg/h。

(4)

式中:Δt′为进口烟温与出口水温的温差,K。

联立式(2)、式(3)、式(4)可求得ts″、ty″:

(5)

(6)

而将K1=CF·K0、K=K1代入式(5)、式(6)得到:

(7)

(8)

将式(7)、式(8)等号两边分别对CF求微分,令μK0A=M,可得:

(9)

(10)

由式(9)、式(10)可知:ts″随CF的减小而减小,而ty″随CF的减小而增加,因此通过改变省煤器表面CF,可实现对SCR脱硝系统反应烟温的调节。

2 计算结果分析

2.1 CF对省煤器主要运行参数及排烟温度的影响

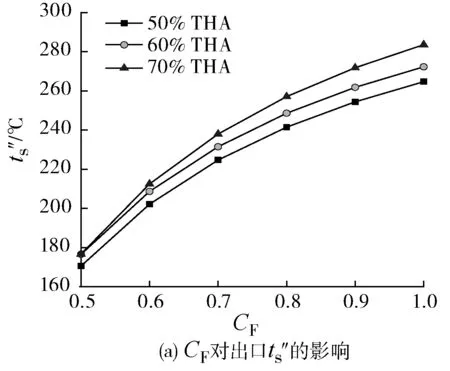

在50%THA、60%THA、70%THA三种负荷下,根据所建立的热力计算模型,分别计算了CF为0.5、0.6、0.7、0.8、0.9、1.0时,对省煤器主要运行参数的影响,其结果见图1。

图1CF对温度的影响

由图1可以看出:当CF一定,即省煤器表面污染程度相同,ty″随着负荷的增加而增加;而当负荷一定,ts″均随着CF的降低而降低,ty″随着CF的减小而增加,这主要是由于省煤器表面被污染导致换热变差。根据热力计算的结果,在50%THA工况下,当CF为1.0时(省煤器表面未被污染),省煤器出口烟温等于原始设计下的省煤器出口烟温301 ℃(在60%THA工况下为312 ℃,在70%THA工况下为328 ℃),即SCR入口烟温为初始计算值;当CF下降到0.7时(实际传热系数仅为理想传热系数的0.7),SCR反应器入口烟温比污染前提高了40.1 K(在60%THA工况下为40.7 K,在70%THA工况下为45.5 K)。可以看出,ty″变化明显,所以表面被污染在一定程度上可提高烟温,达到催化剂最佳反应温度范围(340~360 ℃),但表面污染严重,换热效果不佳,容易造成排烟温度升高,在50%THA工况下排烟温度提高了12.8 K(在60%THA工况下为13.4 K,在70%THA工况下为14.7 K),直接导致锅炉效率下降。研究表明,电站锅炉600 MW 机组其排烟温度每升高10 K,锅炉效率下降0.4%~0.6%[15],并根据文献[7],估算得到相应的供电煤耗将增加约5 g/(kW·h),其燃煤成本将增加500元/h,严重影响锅炉运行的经济性;同时考虑若机组在高负荷下运行,表面污染严重其出口烟温是否会超过允许的最高温度(430 ℃)。由计算结果可以看出负荷在70%THA工况下,当CF<0.7时,烟温提升最明显,尤其是CF为0.5时,SCR入口烟温由328 ℃增加到了434.9 ℃,已超过允许的最高温度(<430 ℃),考虑对受热面表面及时进行吹灰操作,已防止SCR脱硝系统反应温度超温。

2.2 CF对脱硝成本变化的影响

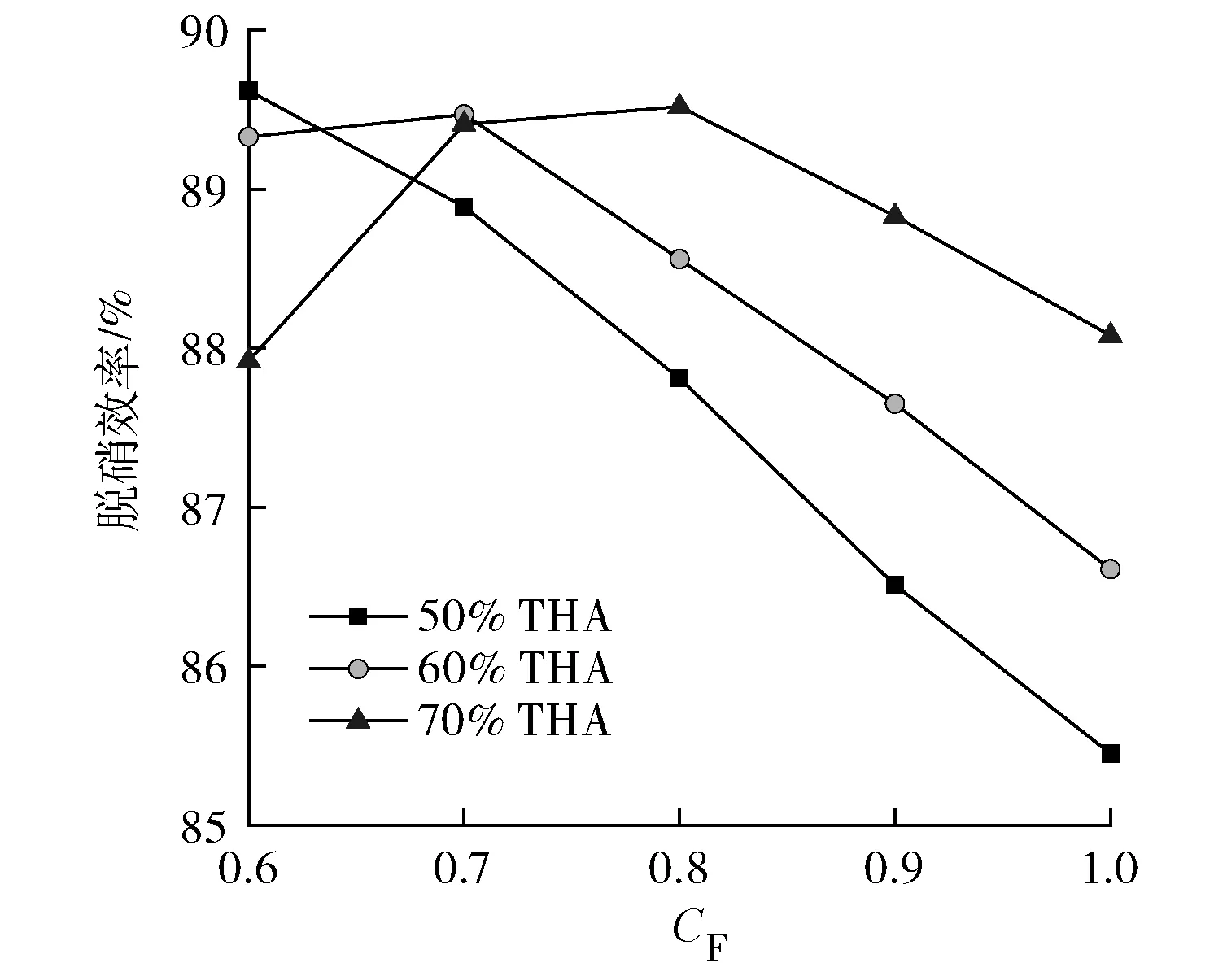

由于在不同的负荷下,SCR烟温水平不同,而且不同CF下导致的SCR烟温也不同,因此不同工况下CF变化对应的SCR效率水平及其增幅也并不相同。根据SCR脱硝效率与SCR入口烟温的关系图[16],查得50%THA、60%THA和70%THA工况下的CF所对应的SCR入口烟温及脱硝效率,由于在60%THA和70%THA工况下当CF为0.5时,省煤器出口烟温已超400 ℃(效率曲线给出的温度是300~400 ℃),因此只研究CF为0.6~1.0时的变化,结果见图2。

图2 CF对脱硝效率的影响

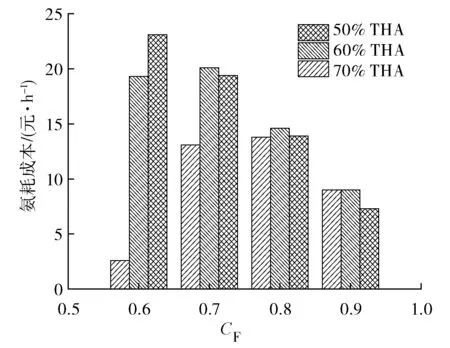

由图2可见:CF由1.0降为0.6,50%THA工况下脱硝效率一直增加,而60%THA和70%THA工况下脱硝效率是先增加后减小,这主要是由于CF引起烟温变化(是否在最佳反应温度范围),从而改变脱硝效率。在50%THA工况下, SCR脱硝效率由85.4%提升至89.2%,增幅为4.2百分点(而60%THA工况下和70%THA工况下分别在CF降为0.7和0.8时脱硝效率最高,分别提高了2.9百分点和1.5百分点),与理想CF工况下相比,这相当于在50%THA工况下多喷了7.7 kg/h的氨(在60%THA工况下为6.4 kg/h,在70%THA工况下为4.4 kg/h),若氨水价格按3 000元/t估算,则氨耗成本降低了23.1元/h(在60%THA工况下为20.1元/h,在70%THA工况下为13.8元/h),说明CF降低在提升烟温的同时,也在一定程度上降低了SCR氨耗成本(见图3)。

图3 CF对氨耗成本的影响

若喷氨量一定,SCR脱硝效率提高,出口NOx排放质量浓度将会降低,从而降低NOx排放费用。在50%THA工况下,CF降为0.6时,出口NOx排放质量浓度由44.1 kg/h降低到了31.6 kg/h,降低了12.5 kg/h(在60%THA工况下为10.2 kg/h,在70%THA工况下为5.7 kg/h),NOx排放费用将降低了30.1元/h(在60%THA工况下为24.5元/h,在70%THA工况下为13.8元/h)[7],说明省煤器表面污染在提升烟温的同时也会降低SCR脱硝成本,而且污染越严重,越能节省脱硝成本(见图4)。当CF降为0.6、机组在70%THA工况下,由于脱硝效率较CF=1.0时要低,所以此工况下NOx排放费用增加了2.3元/h。

图4 CF对NOx排放费用的影响

综上所述,当省煤器表面被污染,且CF降低越多,其烟温升高越明显,在CF下降到一定范围内,促进SCR脱硝系统反应烟温提升,使得SCR脱硝效率有所增加,这在一定程度上相当于降低了氨耗成本,节省了NOx排放费用,但同时排烟温度的升高会增加机组运行的燃煤成本。当CF由1.0降到0.6,在50%THA工况下SCR脱硝效率增加了4.2%,其脱硝成本最多降低30.1元/h,但排烟温度增加了20.5 K,对应的燃煤成本经估算将会增加500元/h以上。根据文献[7]研究结果,采用增设0号高加控制SCR脱硝烟温方案,当给水温度提升30 K,在50%THA工况下SCR烟温提高了22 K,脱硝效率增加了2.1%,脱硝成本总共降低了27.3元/h,而燃煤成本却增加了156.7元/h。对比不难发现,采用增设0号高加方案对机组运行更经济,但投资成本较高,包括设备初投资500万元/套以及增加的抽汽系统、高压给水系统会增加约100万元的管件、阀门、支吊架等的投资费用,况且由于未预留增加0号高加空间,从工艺角度来看,实施难度较大[17]。

为满足国家环保关于NOx排放要求,当机组在低负荷运行时建议采用省煤器表面污染控制SCR脱硝系统反应烟温方案,实际运行中应及时根据烟温变化判断省煤器污染程度,以防止受热面严重超温。当省煤器表面受污染严重,其表面CF下降明显,则需要投入省煤器吹灰器,清除省煤器表面的积灰,同时耦合使用低温省煤器以消除吹灰后对机组经济性运行的不利影响,保证SCR系统安全高效经济运行,该研究可为电厂吹灰优化工作提供一定的参考。

3 结语

(1) 根据热平衡方程建立省煤器CF与出口水温、烟温的计算模型,并通过热力计算,结果表明:ts″随着CF的降低而降低,而ty″随着CF的减小而增加,这主要是由于省煤器表面被污染导致换热效果变差,与理论计算结果一致。

(2) 省煤器表面被污染,即CF下降,CF降低越多,说明表面污染越严重,同时SCR反应烟温升高越明显,当CF下降到一定的范围内,可达到催化剂最佳反应温度范围(340~360 ℃),从而改善低负荷下SCR运行。

(3) 当省煤器表面CF下降,提高SCR脱硝效率,这在一定程度上相当于降低了氨耗成本,节省了NOx排放费用,但同时排烟温度的升高会增加机组运行的燃煤成本。

(4) 在机组长期运行过程中,根据烟温变化及时判断省煤器污染程度,若需要投入省煤器吹灰器,应同时耦合使用低温省煤器,保证改善SCR脱硝系统安全高效经济运行。