新型低NOx环形回流旋流燃烧器喷口烧损原因分析

王军民

(浙江大唐乌沙山发电有限责任公司, 浙江宁波 315722)

煤粉燃烧器是锅炉燃烧设备的重要组成部分,燃烧器烧损后将破坏炉内燃烧工况,造成火焰中心偏斜,并带来水冷壁结焦、高温腐蚀以及飞灰可燃物含量不正常升高等问题,使锅炉运行的安全性和经济性受到影响[1]。因此,笔者根据某电厂燃烧器烧损的实际状况,对新型低NOx环形回流旋流燃烧器的烧损原因及预防措施进行了分析与探讨。

1 设备概况

某厂锅炉为超临界本生直流锅炉,型号为HG-1890/25.4-YM4,一次中间再热、滑压运行,配内置式再循环泵启动系统,固态排渣、单炉膛、平衡通风、П形布置、全钢构架悬吊结构、露天布置。

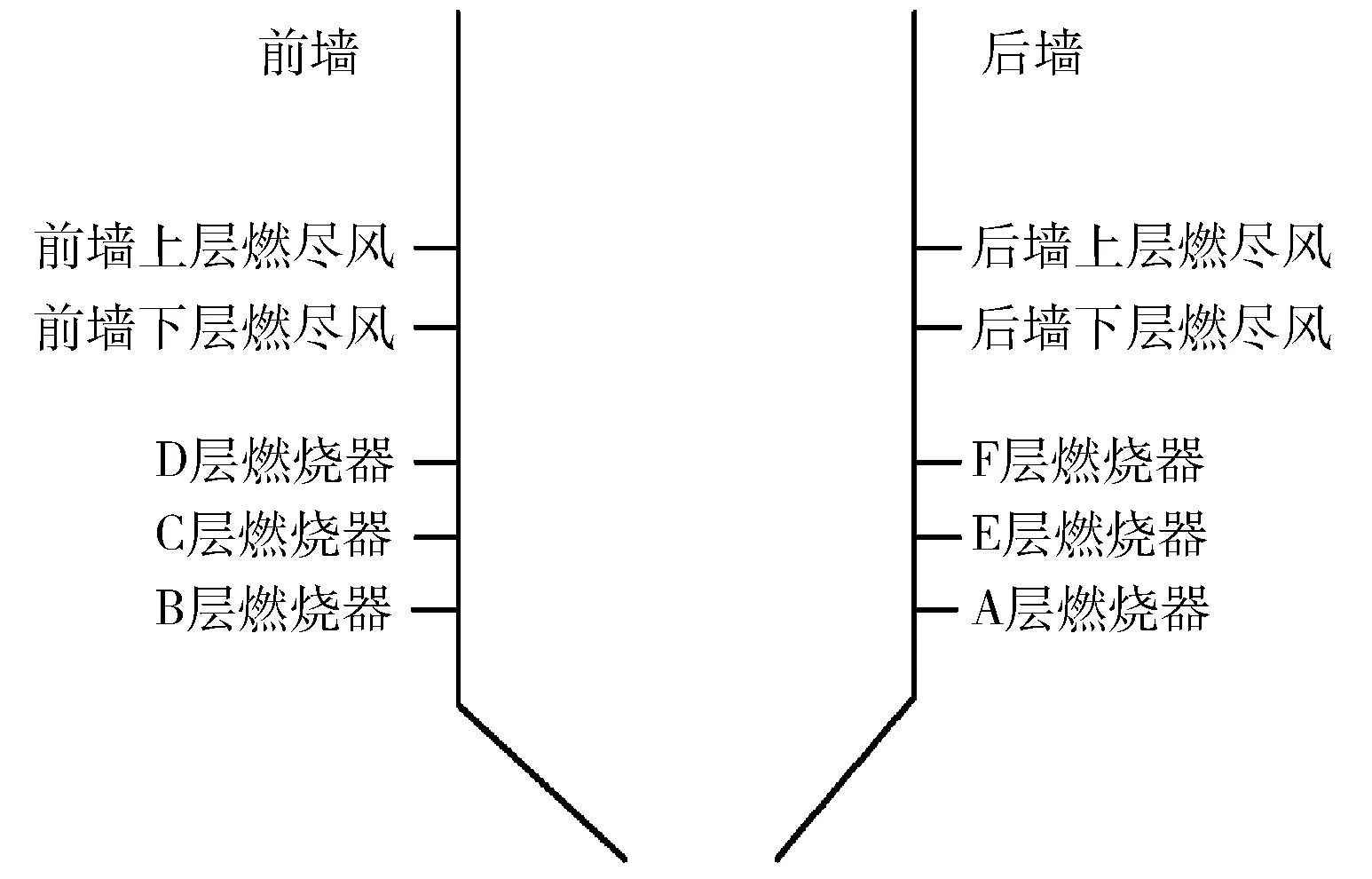

制粉系统为中速磨煤机正压直吹系统,配置6台HP1003型中速磨煤机,燃烧设计煤种时,BMCR(锅炉最大连续蒸发量)工况下5台运行,1台备用。燃烧器为前后墙布置、对冲燃烧方式,前后墙各15只燃烧器,分3层对称布置,前墙下层燃烧器配等离子点火装置,燃烧器上部前后墙各布置2层OFA(燃尽风)装置,每层各5只,见图1。

图1 燃烧器布置

2015年11月为配合锅炉超低排放改造,除等离子燃烧器及OFA装置未做改造,其他层25只燃烧器均更换为新型低NOx环形回流旋流燃烧器。

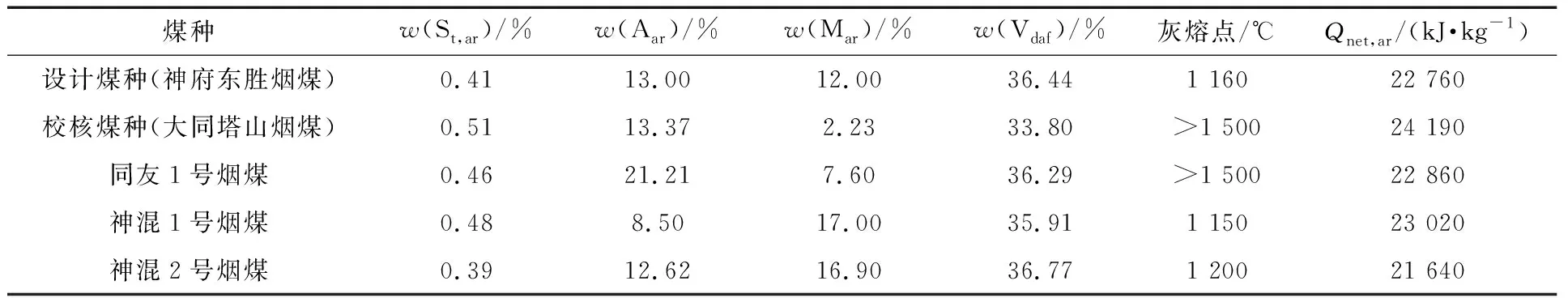

锅炉设计煤种为神府东胜烟煤,校核煤种为大同塔山烟煤,常用煤种为高热值烟煤。各煤种特性见表1。

表1 锅炉各煤种特性

2 新型低NOx环形回流旋流燃烧器工作原理

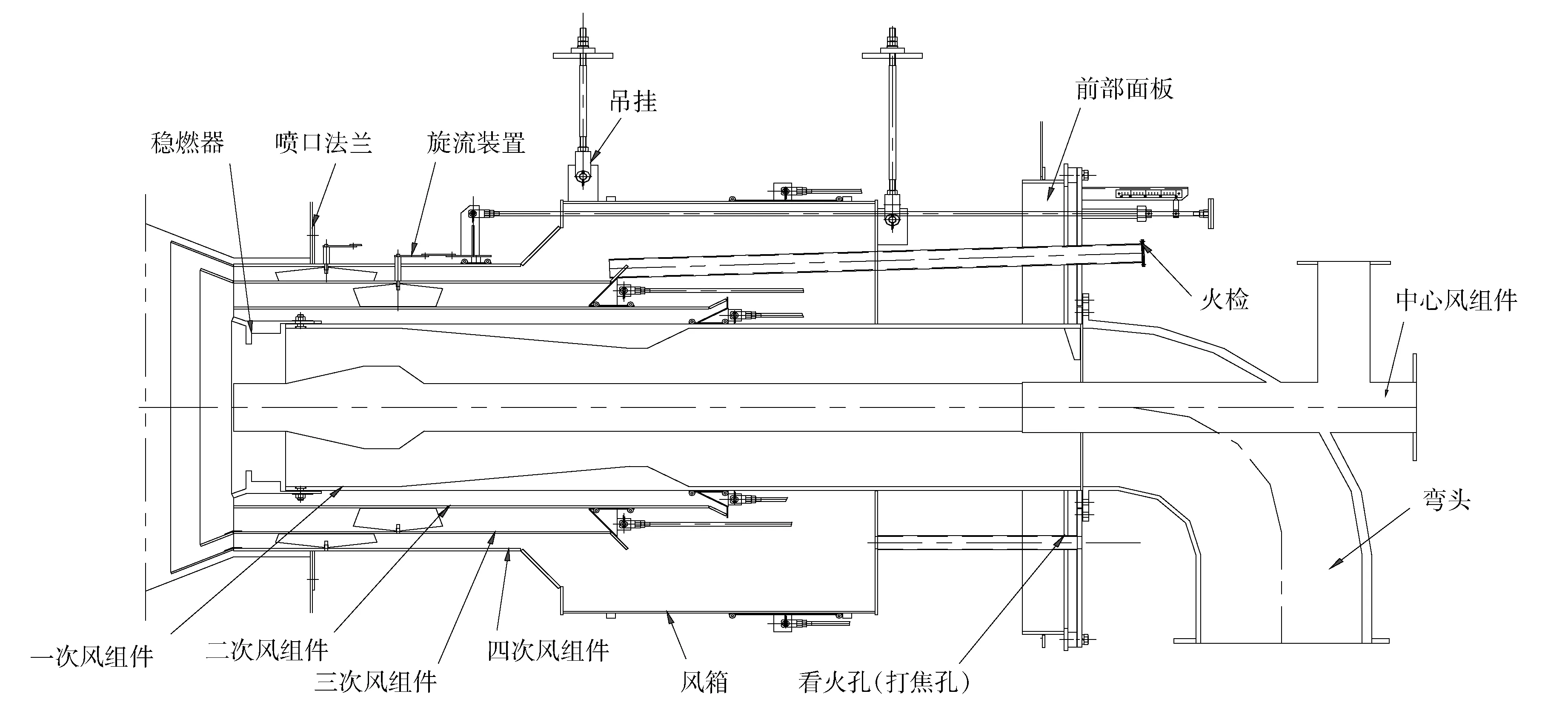

在新型低NOx环形回流旋流燃烧器中,燃烧的空气被分成中心风、一次风、二次风、三次风和四次风5股,见图2。

图2 燃烧器结构示意图

中心风管内布置有油枪和点火装置。中心风的作用主要是向燃烧器中心供给适量的空气以稳定油火焰,防止油火焰冲刷中心风管和油燃烧器旋流器,并防止油滴沉积在中心风管;在燃烧器停运时,冷却中心风喷口,防止喷口烧损。

一次风由一次风机提供,进入磨煤机中携带煤粉形成一次风粉混合物,经燃烧器一次风管送入炉膛。一次风粉在一次风管弯头出口处通过一个均粉器,使煤粉浓度分布趋于均匀,再经过文丘里煤粉浓缩器后,在一次风管断面上产生外浓内淡的浓度分布,促进煤粉着火。在一次风管出口处设有一个多齿状稳燃器以稳定火焰,在一次风管的周向上产生煤粉浓淡分离,导致局部还原环境,减少NOx的生成。浓缩的煤粉气流同二次风、三次风、四次风配合,以保证在靠近燃烧器喉口处维持一个稳定的火焰。

主燃烧空气分为二次风、三次风和四次风,以加大空气分级程度。二次风、三次风和四次风通过燃烧器内同心的环形通道,在燃烧的不同阶段进入炉膛,达到分级燃烧,有助于NOx总量的降低和燃料的燃尽。二次风为直流,三次风和四次风为轴向旋流风,在近燃烧器区形成环形回流,将高温烟气带回近燃烧器区,加热一次风,点燃煤粉,保持火焰稳定性,同时带回的高温烟气含氧量低,有利于NOx还原;在远燃烧器区通过三、四次风来完成未燃尽碳的燃烧。每只燃烧器均配有独立的风箱,可以通过挡板调节同层燃烧器的风量平衡,达到稳定火焰,防止偏烧的目的。燃烧器还配有二次风挡板、三次风挡板,用以调节每个燃烧器的二次风量、三次风量和四次风量间的比例。每个挡板均配有两根拉杆,拉杆穿过燃烧器面板,可以在燃烧器外部调整挡板的位置,调节时根据燃烧器前部面板上的刻度尺准确调整。运行时三次风和四次风旋流器均可根据需要调整,以便产生最佳的流场。

3 新型燃烧器喷口烧损分析

3.1 烧损现象

2015年11月3号炉A级检修,将A、C、D、E、F层燃烧器全部改造为新型低NOx环形回流旋流燃烧器,喷口结构见图3。

图3 新安装燃烧器喷口结构

至2016年1月,3号机组连续在网运行14月后,机组开始检修,炉内搭设升降平台,全面检查改造后燃烧器的运行情况,发现以下问题:

(1) B层等离子燃烧器完好,无烧损、无结焦情况。

(2) 所有燃烧器的一次风喷口及组件均完好,无烧损现象。

(3) 所有新型燃烧器的小二次风喷口和四次风扩口烧损变形严重(见图4)。

(4) C、D、F层大部分燃烧器的三次风扩口都产生变形,损坏严重。

(5) 所有新型燃烧器喷口附近水冷壁均挂焦严重,每只燃烧器的靠下区域和小二次风喷口区域结焦较严重,燃尽风区域结焦较轻(见图4、图5)。

图4 新型燃烧器喷口烧损及结焦情况

图5 新型燃烧器喷口附近水冷壁挂焦情况

3.2 原因分析

(1) 所有新型燃烧器一次风喷口及组件完好、无烧损的原因分析。

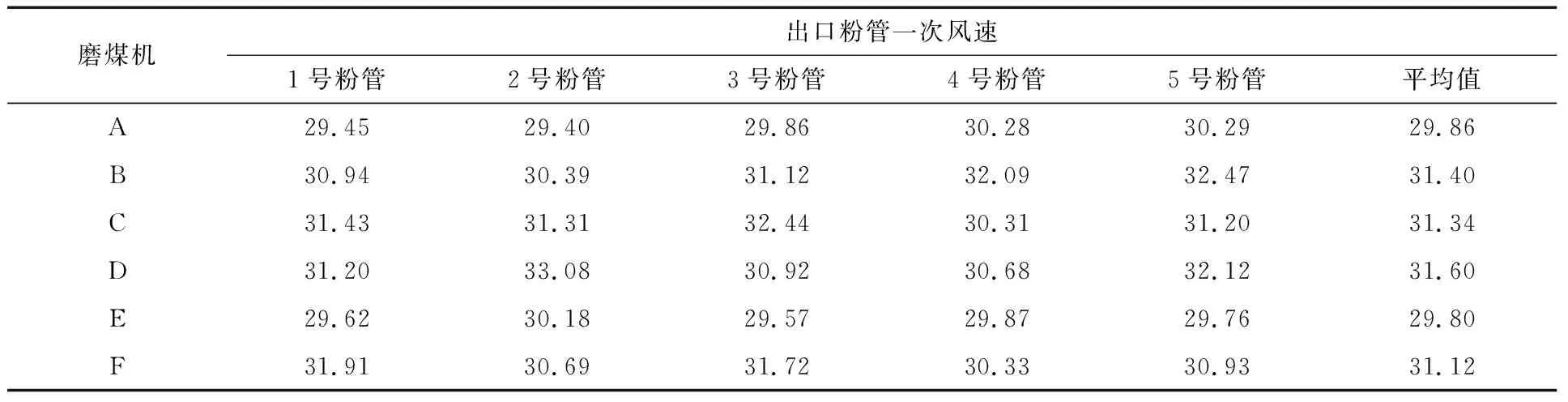

燃烧器改造后,开展了热态一次风调平试验,测量出口粉管一次风速均较高,平均达30 m/s,见表2。

表2 磨煤机出口粉管一次风速 m/s

在正常运行时,一次风速较高,煤粉气流温度控制在75 ℃左右,煤粉气流着火点离喷口有一定的安全距离,烧损燃烧器的可能性较小。磨煤机停运后,虽然无一次风冷却,但是燃烧器设计有中心风管,通过开大中心风量,增加对一次风组件的冷却,能保证一次风喷口及组件的安全。

(2) 所有新型燃烧器小二次风喷口均严重烧损变形的原因分析。

燃烧器改造后热态调试过程中,为了控制燃烧器回流区内的氧量,减少燃烧初期NOx的生成量,将燃烧器的小二次风挡板调至最小开度(10%),拉杆调整前位置见表3。虽然有降低NOx质量浓度的作用,但是由于小二次风挡板开度过小,使得二次风量过小,必然减弱二次风喷口的冷却效果。如果煤粉气流着火点过近,或者回流区过于靠近燃烧器喷口,将导致二次风喷口温度长期高于所用钢材的最高许用温度,最终使得喷口烧损变形。

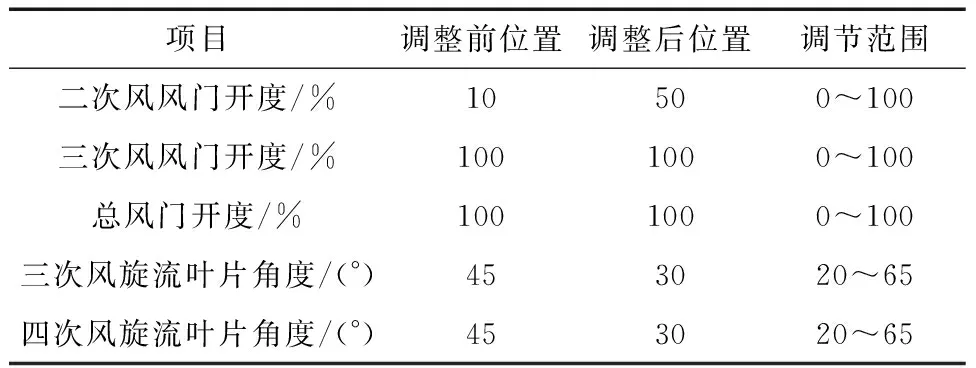

表3 新型低NOx旋流燃烧器调整前、后拉杆位置对比

(3) 所有新型燃烧器四次风扩口严重变形,部分三次风扩口变形的原因分析。

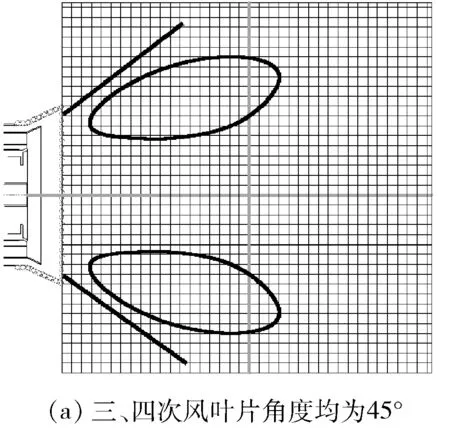

旋流燃烧器叶片角度越大旋流强度越强,环形回流区越大,越靠近燃烧器喷口[2],且由于旋流强度强,卷吸高温烟气的能力也相应增强,回流区温度必然更高。新型燃烧器不同三、四次风角度的冷态试验回流区见图6。三、四次风角度均为45°工况的回流区明显大于角度均为30°的工况,且回流区与喷口的距离更近。新型低NOx旋流燃烧器改造后,为了提高煤粉燃尽率,以及考虑低负荷稳燃能力,将燃烧器三次风和四次风旋流叶片角度均设置在45°(见表3调整前位置),必然使得旋流强度很强,环形回流区过于靠近喷口。虽然燃烧器四次风扩口内侧有二次风冷却,但是四次风扩口外侧却无冷却风,仅靠燃烧器喷口的水冷壁绕管通过高导热性能的耐火浇注料导热冷却,冷却效果明显不足,因此大部分燃烧器四次风扩口超温变形。燃烧器三次风扩口虽然也靠近高温回流区,但是由于三次风扩口内外均有大量二次风冷却,因此三次风扩口变形较小。

图6 新型燃烧器冷态试验环形回流区示意图

(4) 锅炉上层和中层燃烧器喷口较下层燃烧器喷口变形更严重的原因分析。

锅炉处于低负荷运行时,上层2台或3台磨煤机停运。在高负荷运行时,上层1台磨煤机停运。停运层燃烧器的二次风量相对于运行燃烧器的二次风量少得多,同时上层和中层燃烧器对应区域温度较高,辐射热较大,燃烧器喷口更容易超温变形[3]。

(5) 燃烧器喷口附近水冷壁及喷口靠下区域结焦严重的原因分析。

燃烧器旋流强度过大,不仅燃烧器回流区离喷口过近,燃烧器二次风扩展角也过大,导致部分熔融状态灰渣被甩到喷口附近水冷壁,造成喷口附近水冷壁严重结焦。高温熔融状态的焦渣,在重力的作用下流到燃烧器喷口靠下区域并凝固、堆积。

4 防止燃烧器烧损及结焦的对策

(1) 通过关小旋流叶片角度,降低三、四次风的旋流强度,减小回流区并推迟着火,降低燃烧器喷口附近的温度。

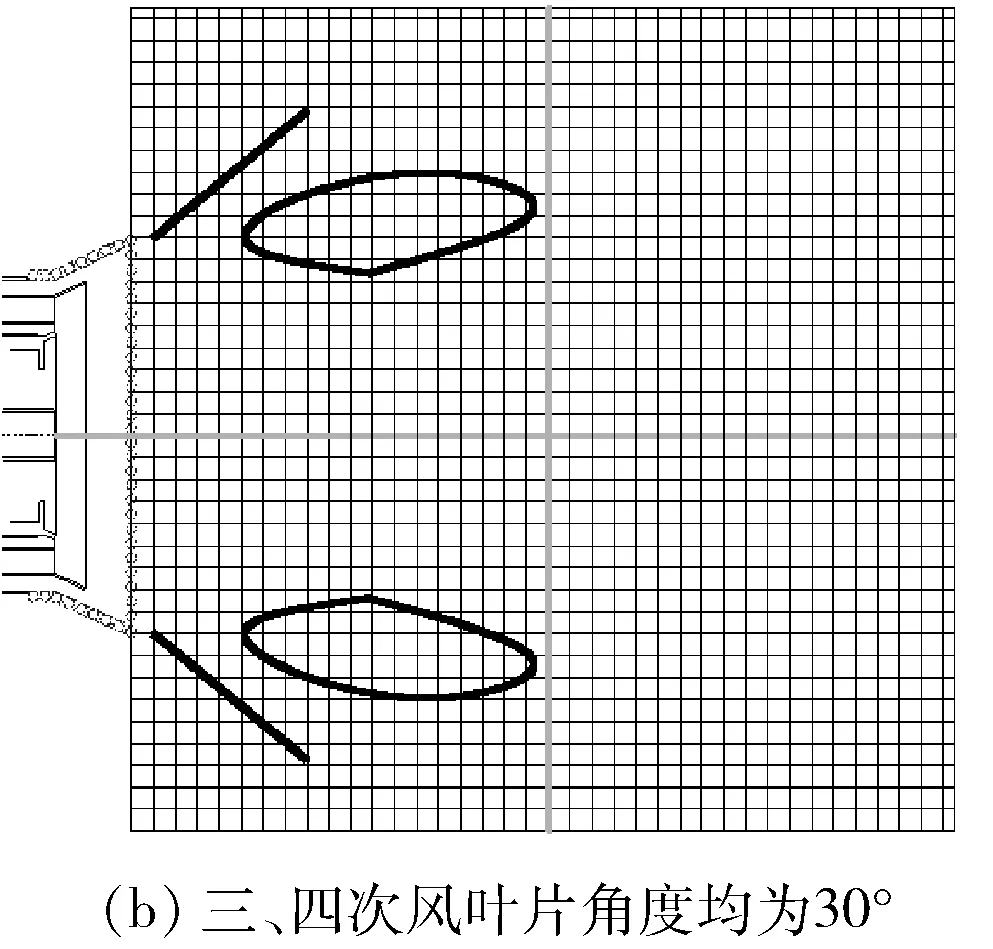

考虑设备安全,三、四次风旋流角度调整分别进行了30°、45°两个工况的调整试验,小二次风门开度50%不变,其他各级配风的拉杆位置不变(见表3调整前位置)。试验结果见表4(φ(O2)为O2体积分数)。

表4 燃烧器三、四次风旋流角度调整试验结果

三次风旋流角度30°降低NOx质量浓度的效果优于45°,四次风旋流角度45°降低NOx质量浓度的效果优于30°。造成这种现象的原因是两股风在燃烧中起到的作用不同,三次风起到的主要作用在于形成环形回流,通过回流将高温烟气卷吸至喷口附近引燃煤粉射流,三次风旋流角度减小会造成回流区减弱,推后着火距离,降低燃烧初期的温度,实现降低NOx质量浓度的效果;同时需要指出三次风角度不是越小越好,进一步降低三次风旋流会使着火进一步恶化,可能会造成燃烧稳定性变差,同时三次风旋流角度减小会使三次风阻力降低,增加燃烧初期的空气量,反而可能使NOx生成量增大。四次风在燃烧中起到的作用主要是燃烧初期的分级供风,四次风角度越大,则这股风与火焰接触的时间越晚,容易形成缺氧环境,减少NOx的生成量,同时四次风的角度也不是越大越好,过大的四次风角度可能会造成“飞边”的现象,因此喷口结焦,同时过大的四次风角度不利于煤粉的燃尽。综合考虑以上各项影响因素,将三次风和四次风的旋流叶片角度均设置为30°。

(2) 开大燃烧器小二次风门,增加二次风量,增强对二次风喷口的冷却能力。

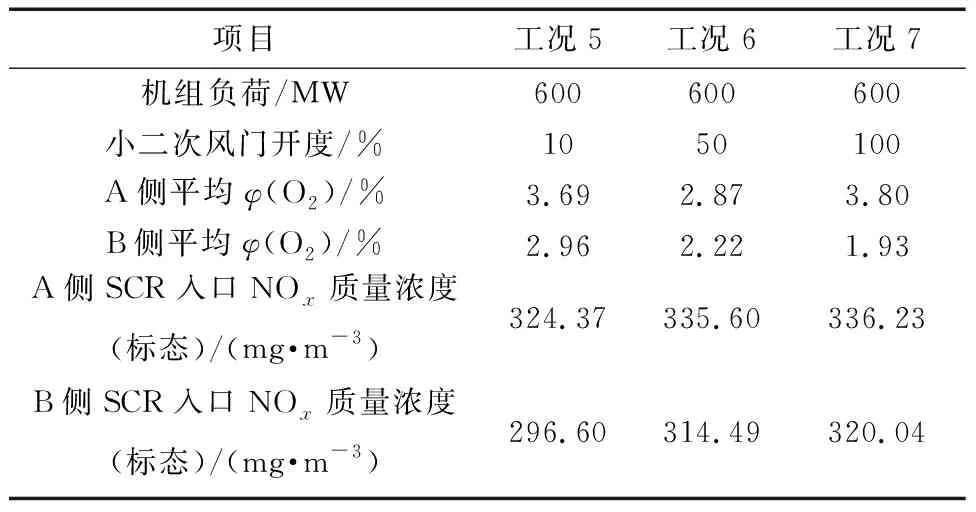

将燃烧器三、四次风旋流角度分别设置为30°、30°,其他拉杆位置不变。为观察小二次风门不同开度对NOx质量浓度的影响,将小二次风门开度设置为10%、50%、100%分别进行试验,结果见表5。

表5 燃烧器小二次风门调整试验结果

从表5可以看出:小二次风门从10%开到50%,SCR进口烟气NOx质量浓度有一定程度的升高,但升高幅度不大。从50%开到100%,NOx质量浓度变化不大,主要原因是开度至50%后,小二次风门的开度对风量影响已很小,因此将小二次风门开度设置为50%。经过燃烧器热态调试后,拉杆详细位置见表3(调整后位置)。

(3) 停运层燃烧器的二次冷却风量相对于运行燃烧器的二次风量小得多,为降低停运层燃烧器喷口温度,提高停运燃烧器的二次冷却风量至15%运行燃烧器二次风量以上。另外,定期切换停运磨煤机,避免同一磨煤机停运时间过长。

(4) 每只燃烧器均设置有打焦孔,现场运行人员应根据燃用煤种定期检查燃烧器结焦情况,利用打焦孔及时除焦。

(5) 在灰熔点低于1 400 ℃时,结焦倾向增加。如果不可避免燃用低灰熔点煤种,不宜采用分磨掺烧,应采用炉外预混掺烧方式,并控制好掺烧低灰熔点煤种比例不低于50%。

(6) 增加燃烧器一次风喷口壁温热电偶,实现实时监测燃烧器喷口金属温度,若发生异常升高,应及时采取降温措施[3]。

5 结语

(1) 需要优化燃烧器配风,降低三次风、四次风的旋流强度,减小燃烧器回流区,以及拉大回流区与燃烧器喷口的距离,保证燃烧器安全。

(2) 为降低停运层燃烧器喷口温度,提高停运燃烧器的二次冷却风量至15%的运行燃烧器二次风量以上,增强冷却效果。

(3) 将三次风和四次风的旋流叶片角度均设置为30°,小二次风门开度设置为50%,机组经过长期并网运行,NOx排放质量浓度未出现明显升高,燃烧器喷口烧损及结焦异常已得到有效解决。