改性菱铁矿催化剂的催化脱硝活性及抗硫性研究

, ,

(东南大学 能源与环境学院, 江苏 南京 210096)

化石能源燃烧产生的氮氧化物(NOx)是一种常见的大气污染物,能够引发酸雨、雾霾等一系列环境问题[1]。在众多NOx排放控制技术中,氨选择性催化还原法(NH3-SCR)是目前应用最广泛的技术,催化剂是其核心[2-4]。V2O5/TiO2系列催化剂是目前常见的商业SCR脱硝催化剂[5-7],虽然具有较高的催化活性,但其价格昂贵、活性温度窗口宽,而且重金属钒有毒。相比V2O5/TiO2系列催化剂,以Fe为活性组分的催化剂具有价格低廉、来源广泛、活性温度窗口宽,而且不易产生二次污染等优点[8-12]。

铁矿石富含Fe、Mn元素,在自然形成过程中地质作用改变了物质结构和表面性质,使得铁矿石具有独特的物理化学性质,吸引众多中低温SCR脱硝的研究者对铁矿石催化剂开展研究[13]。查贤斌等[14]以赤铁矿为原料制备催化剂,选取反应空速为7500 h-1,在240-300 ℃,催化剂具有90%以上的脱硝效率。王瑞等[15]以赤铁矿为载体,通过负载LaMnO3制备催化剂,选取反应空速为7500 h-1,在210-300 ℃,脱硝效率在90%以上。除了赤铁矿具有较好的催化脱硝活性外,菱铁矿的主要成分为FeCO3,同时含有少量的Mn元素,可以综合利用Fe、Mn等过渡金属元素的催化活性。卢慧霞[16]、梁辉等[17]对菱铁矿的SCR脱硝活性进行了研究,发现菱铁矿催化剂在煅烧时会产生CO2、CO等气体使催化剂内部产生贯通的通道,明显提高了比表面积,而且煅烧反应后生成的γ-Fe2O3和MnOx具有多种L酸位,能够促进NH3在催化剂表面的吸附,从而使菱铁矿催化剂具有较好的催化脱硝活性。虽然菱铁矿催化剂具有众多优点,但仍存在低温催化活性不够高以及抗硫性能不够好的问题,故对菱铁矿催化剂作掺杂改性,进一步提高菱铁矿催化剂的催化脱硝活性及抗硫性。Ce、Zr是常见的过渡元素,在催化剂制备中广泛应用[18-21]。CeO2具有良好的储氧和释氧能力,Ce的添加能够提高催化剂表面氧的浓度与载体的热稳定性,有效抑制催化剂活性组分的硫酸化[22,23]。而Zr的添加则可增加催化剂的比表面积,提高催化剂的低温SCR活性[24]。并且当CeO2与ZrO2相结合时,能形成具有很好储氧性能与热稳定性的铈锆固溶体[25]。

因此,本研究采用Ce、Zr对菱铁矿催化剂进行掺杂改性,以期使菱铁矿和掺杂的Ce、Zr等过渡元素协同作用,极大提高改性菱铁矿催化剂的低温SCR脱硝性能及抗硫性,并在固定床反应器上对改性菱铁矿催化剂进行脱硝活性测试,采用BET、XRD、NH3-TPD和TG等表征手段研究催化剂的微观孔结构、晶相及表面酸性,揭示其催化脱硝机理和抗硫机理。

1 实验部分

1.1 催化剂的制备

将产自湖南的菱铁矿石进行机械破碎,筛分取粒径为35-65目的固体颗粒。将一定量的Ce(NO3)3·6H2O(AR,国药集团化学试剂有限公司生产)与Zr(NO3)4·5H2O(AR,成都市科龙化工试剂厂生产)溶解于去离子水中,配制得到混合溶液。将35-65目的菱铁矿石颗粒投入混合溶液,在60 ℃水浴中搅拌加热3 h,直到溶剂完全蒸发,得到菱铁矿与硝酸铈、硝酸锆的混合物。将混合物转移到烘箱中,120 ℃恒温干燥2 h,将干燥后所得的混合物置于马弗炉中,450 ℃煅烧5 h,即制得一系列不同质量分数的Ce、Zr改性菱铁矿催化剂。

1.2 催化剂的活性测试

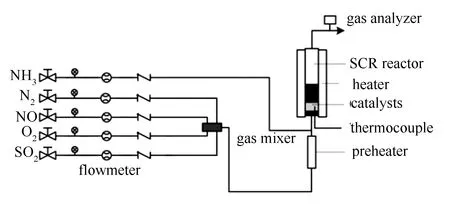

本实验采用的SCR脱硝试验装置为固定床反应器,装置流程示意图见图1。整个实验装置从左到右依次为配气系统、加热系统、反应系统以及烟气分析系统。所使用的模拟烟气主要由NO、NH3、N2、O2等气体组成。其中,N2作为平衡气体,NO、O2作为反应气体,NH3作为还原剂参与SCR脱硝反应。实验的标准工况为:[NO]=[NH3]=5.0×10-4,O2为3%(体积分数),气体流量为1.5 L/min,空速比(GHSV)为10000 h-1,反应温度为90-330 ℃。经脱硝反应后的模拟烟气进入烟气分析仪,测定其NOx浓度,并与未反应烟气中的NOx浓度进行对比,由此计算得到脱硝效率。在开展抗硫性实验时,在反应器内通入一定体积分数的SO2,持续8 h,测试催化剂脱硝活性随SO2通入时间的变化。脱硝效率计算公式如下:

(1)

式中,cNOx(inlet)为SCR反应装置入口处的NOx浓度,cNOx(outlet)为SCR反应装置出口处的NOx浓度,NOx=NO+NO2。

图 1 催化剂活性测试装置流程示意图

1.3 催化剂的表征

本研究使用X射线荧光(XRF)测定仪检测催化剂的元素成分。该仪器是由美国热电公司生产的ARL QUANT’X型荧光能谱仪,通过测定X射线荧光的能量,确定其元素及含量。

比表面积测试(BET)采用美国麦克仪器公司生产的ASAP2020 M 全自动比表面积和微孔分析系统,样品于250 ℃下真空脱气3 h,在-196 ℃下氮气吸附-脱附。样品的比表面积采用BET法计算。

X射线衍射(XRD)实验测试催化剂的晶格衍射峰及强度,了解催化剂的主要化学成分及结晶状态。本研究采用日本理学公司生产的智能 X 射线衍射仪,使用 CuKα射线作为辐射源,管电压40 kV,管电流30 mA,10 °-80 °扫描,步幅0.05 °。

NH3-TPD表征用来反映催化剂表面的NH3吸附情况。实验采用BELCAT-B全自动自动程序升温化学吸附仪进行测试。测试样品量为100 mg,TPD流程500 ℃预处理1 h,然后冷却至50 ℃,NH3吸附1 h,N2吹扫15 min,以10 ℃/min速率程序升温至550 ℃。

催化剂的热重(TG)表征分析采用德国耐弛公司生产的TA型热重分析仪。样品的表征分析在N2氛围下进行,从30 ℃加热至800 ℃,升温速率为10 ℃/min,并在800 ℃下保持1 h。

2 结果与讨论

2.1 改性菱铁矿催化剂的催化脱硝活性

2.1.1Ce掺杂量对催化剂催化脱硝性能的影响

为了探究Ce掺杂对菱铁矿催化剂催化脱硝性能的影响,本研究制备了Ce掺杂量分别为0、1%、3%、6%的改性菱铁矿SCR脱硝催化剂,催化剂活性测试结果见图2。

图 2 Ce掺杂量对催化剂催化脱硝性能的影响

由图2可知,在未掺杂Ce时,菱铁矿催化剂在反应温度为90 ℃时,催化脱硝效率仅为22%;当Ce掺杂量为1%时,催化剂催化脱硝效率达到32%;当Ce掺杂量为3%时,催化剂催化脱硝效率升高至56%;当Ce掺杂量为6%时,催化剂催化脱硝效率反而降低至30%。由此可见,Ce的掺杂量并不是越多越好,适量的Ce掺杂可明显提高催化剂的低温催化脱硝活性,其中,3%Ce掺杂效果最佳,180-330 ℃,催化剂催化脱硝效率均在90%以上。

2.1.2Zr掺杂量对催化剂催化脱硝性能的影响

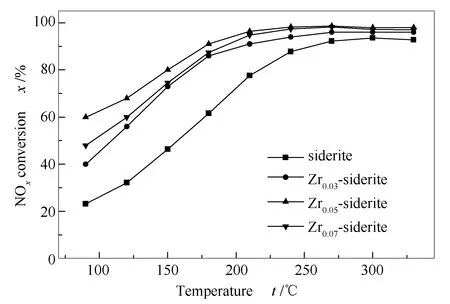

为了探究Zr掺杂对菱铁矿催化剂催化脱硝性能的影响,本研究制备了Zr掺杂量分别为0、3%、5%、7%的改性菱铁矿SCR脱硝催化剂,催化剂活性测试结果见图3。由图3可知,Zr的掺杂能明显提高催化剂低温SCR脱硝活性,5%Zr掺杂催化剂催化脱硝效果最好,在反应温度为90 ℃时,脱硝效率达到62%,在190-330 ℃,脱硝效率均在90%以上。

图 3 Zr掺杂量对催化剂催化脱硝性能的影响

2.1.3Ce、Zr掺杂量对催化剂催化脱硝性量的影响

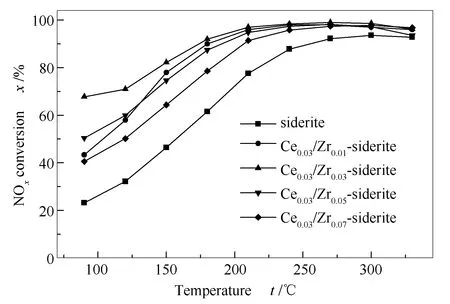

由图2的实验结果可知,3%Ce掺杂的菱铁矿催化剂具有最好的低温SCR催化脱硝活性,因此,以3%Ce掺杂为基准,对催化剂进一步掺杂Zr元素,用以提高催化剂的催化脱硝活性及抗硫性。对催化剂分别负载3%Ce+1%Zr、3%Ce+3%Zr、3%Ce+5%Zr和3%Ce+7%Zr,进行催化脱硝活性测试,测试结果见图4。由图4可知,对催化剂同时掺杂Ce、Zr后,菱铁矿催化剂的低温SCR脱硝活性明显提高。其中,3%Ce+3%Zr掺杂催化剂(Ce0.03/Zr0.03-菱铁矿)脱硝性能更加优异,在180-330 ℃条件下,脱硝效率均在92%以上。

图 4 Ce、Zr掺杂量对催化剂催化脱硝性能的影响

2.2 催化剂的表征

2.2.1改性菱铁矿催化剂的XRF表征

对Ce、Zr掺杂菱铁矿催化剂进行XRF表征分析,结果见表1。

表 1 催化剂的XRF分析

由表1可知,菱铁矿中主要组成元素为Fe,在掺杂Ce、Zr后, Ce0.03/Zr0.03-菱铁矿催化剂中Fe、Ce、Zr的含量分别为54.30%、2.92%和3.06%,理论掺杂量与实际掺杂量相差不大。

2.2.2改性菱铁矿催化剂的BET表征

对Ce、Zr掺杂的菱铁矿催化剂进行BET表征分析,表征结果见表2。

表 2 催化剂的BET分析

由表2可知,在掺杂Ce、Zr后,菱铁矿催化剂的比表面积明显增大。在1%、3%、6%Ce掺杂的三种催化剂中,3%Ce掺杂催化剂的比表面积最大。催化剂的比表面积越大,能够提供的活性位点数量就越多,催化脱硝性能就越好。在3%、5%Zr掺杂的两种催化剂中,5%Zr掺杂催化剂具有更大的比表面积。而在3%Ce+3%Zr和3%Ce+5%Zr掺杂的两种催化剂中,Ce0.03/Zr0.03-菱铁矿催化剂具有更大的比表面积。BET表征结果与前述催化脱硝活性测试结果一致。从一个侧面解释了Ce、Zr掺杂后菱铁矿催化剂具有更高催化脱硝活性的原因。

2.2.3改性菱铁矿催化剂的XRD表征

对Ce、Zr掺杂的菱铁矿催化剂进行XRD表征分析,表征结果见图5。由图5可知,在掺杂Ce、Zr元素后,四种催化剂的晶型基本一致,在24°、30°、33°、36°、42°、50°、54°、58°、63°时出现较强的衍射峰,将衍射峰对应的2θ值与标准PDF卡进行对比,发现均为Fe2O3的衍射峰。另外图5中还有一个27°时的衍射峰,其对应的是SiO2的衍射峰,可能是由铁矿石中含有的SiO2杂质引起的。不管是掺杂改性后的Ce0.03-菱铁矿、Zr0.03-菱铁矿、还是Ce0.03/Zr0.03-菱铁矿催化剂,与无掺杂菱铁矿催化剂相比,其衍射峰强度都有所降低,说明Ce、Zr的掺杂有利于改善催化剂的晶体结构,降低催化剂的结晶,提高催化脱硝效率。在Ce、Zr掺杂改性后的三种菱铁矿催化剂中,都观察不到CeO2、ZrO2的结晶衍射峰,这表明,Ce、Zr的分散性很好,以无定型或高分散态存在于菱铁矿中,为催化剂催化脱硝反应提供更多的活性成分。

2.2.4改性菱铁矿催化剂的NH3-TPD表征

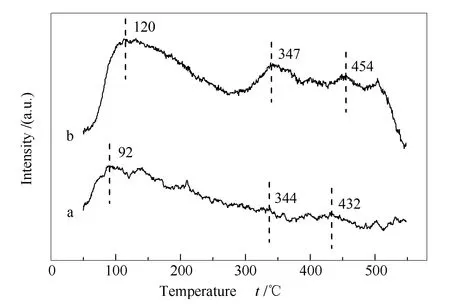

对无掺杂菱铁矿催化剂与Ce0.03/Zr0.03-菱铁矿催化剂分别进行NH3-TPD表征分析,表征结果见图6。由图6可知,这两种催化剂均出现了三个NH3脱附峰。第一个脱附峰对应的脱附温度在90-120 ℃,归属于弱酸吸附中心NH3的脱附;第二个脱附峰位于340-370 ℃,归属于中强酸吸附中心NH3的脱附;第三个峰位于430-460 ℃,归属于强酸吸附中心NH3的脱附。与无掺杂菱铁矿催化剂相比,Ce0.03/Zr0.03-菱铁矿催化剂的第一个脱附峰与第三个脱附峰均向高温处明显偏移,第二个脱附峰温度区间相差不大。NH3脱附峰对应温度反映了催化剂表面的酸性强度[26],Ce0.03/Zr0.03-菱铁矿催化剂表面的NH3吸附位的酸性要强于无掺杂时制备的菱铁矿催化剂。吸附位的酸性越强,越有利于SCR脱硝反应的进行[27],这也解释了Ce0.03/Zr0.03-菱铁矿催化剂具有更高脱硝活性的原因。

图 6 掺杂菱铁矿催化剂的NH3-TPD谱图

2.3 改性菱铁矿催化剂的抗硫性研究

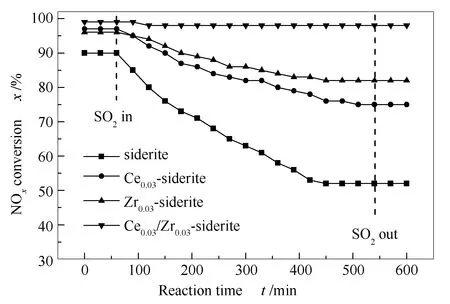

2.3.1Ce、Zr掺杂量对菱铁矿催化剂抗硫性的影响

烟气中的SO2易与还原剂NH3发生反应,生成硫酸铵盐覆盖在催化剂表面,堵塞催化剂孔道,从而导致催化剂活性降低。本研究采用Ce、Zr元素对菱铁矿催化剂进行掺杂改性,除了提高菱铁矿催化剂的催化脱硝活性外,还有一个作用就是用以促进硫酸铵盐在催化剂表面的分解,以使催化剂获得更好的抗硫性能。在反应温度210 ℃下,分别对无掺杂菱铁矿催化剂、Ce0.03-菱铁矿催化剂、Zr0.03-菱铁矿催化剂和Ce0.03/Zr0.03-菱铁矿催化剂通入体积分数为0.01%的SO2,持续8 h,催化剂活性测试结果见图7。由图7可知,对于无掺杂菱铁矿催化剂,在通入SO2后,随着时间的推移,催化剂催化脱硝效率呈下降趋势,催化脱硝效率在降低至46%后,逐渐趋于稳定。对于Ce0.03-菱铁矿催化剂,在通入SO2后,催化剂催化脱硝效率也呈下降趋势,但与无掺杂菱铁矿催化剂相比,下降趋势要缓慢许多,在通入SO28 h后,Ce0.03-菱铁矿催化剂仍有76%的催化脱硝效率。说明Ce的掺杂有利于缓解菱铁矿催化剂的硫中毒。其原因在于加入Ce后,SO2会在CeO2上优先形成硫酸盐,减弱对菱铁矿催化剂表面Fe、Mn等金属氧化物活性位的毒化作用。而且Ce本身具有一定的修饰作用,能够降低催化剂表面硫酸铵盐的热稳定性,促进硫酸铵盐的分解[28]。对于Ce0.03/Zr0.03-菱铁矿催化剂,在通入SO2后,催化剂催化脱硝效率基本保持不变,通入SO28 h后,催化剂仍有95%以上的催化脱硝效率。这是由于当CeO2与ZrO2相结合时,能形成具有很好储氧性能与热稳定性的铈锆固溶体[25],Ce、Zr的协同作用进一步促进了催化剂表面硫酸铵盐的分解,使得催化剂具有更好的抗硫性能。

图 7 Ce、Zr掺杂量对菱铁矿催化剂抗硫性的影响

2.3.2反应温度对改性菱铁矿催化剂抗硫性的影响

在反应温度180-270 ℃,间隔温度为30 ℃,依次对Ce0.03/Zr0.03-菱铁矿催化剂进行抗硫性实验,结果见图8。

图 8 反应温度对掺杂菱铁矿催化剂抗硫性的影响

由图8可知,当反应温度高于210 ℃时,在通入SO2后,催化剂催化脱硝效率基本保持不变,在通入SO28 h后,催化剂仍有95%以上的催化脱硝效率。当反应温度为180 ℃时,在通入SO2后,催化剂催化脱硝效率呈下降趋势,在通入SO28 h后,催化脱硝效率降为78%。反应温度是影响催化剂抗硫性能的重要因素,反应温度越高,越有利于硫酸铵盐的分解,催化剂的抗硫中毒能力越强。因此,Ce0.03/Zr0.03-菱铁矿催化剂在反应温度高于210 ℃时具有优秀的抗硫性,在180 ℃时有所降低。

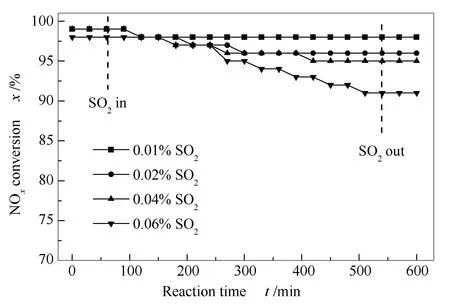

2.3.3SO2浓度对改性菱铁矿催化剂抗硫性的影响

在反应温度为210℃时,对Ce0.03/Zr0.03-菱铁矿催化剂分别通入体积分数为0.01%、0.02%、0.04%、0.06%的SO2,抗硫性实验结果见图9。

图 9 SO2浓度对掺杂菱铁矿催化剂抗硫性的影响

由图9可知,在通入体积分数为0.06%的SO2后,催化剂催化脱硝效率呈缓慢下降趋势,在通入体积分数为0.06%的SO28 h后,催化剂催化脱硝效率降为88%。这是由于通入SO2时,一方面,SO2会与NH3反应生成硫酸铵盐类;另一方面,产生的硫酸铵盐会在一定温度下进行分解。当通入的SO2浓度较低时,硫酸铵盐的产生速率较低,其分解速率大于产生速率,催化剂的催化脱硝活性并未受到影响。当通入的SO2浓度过高时,硫酸铵盐的生成速率加快,导致其分解速率小于生成速率,硫酸铵盐在催化剂表面积累,使得催化剂催化脱硝活性降低。Ce0.03/Zr0.03-菱铁矿催化剂在通入SO2体积分数为0.01%、0.02%、0.04%的情况下均表现出较好的抗硫性能,具有较好的应用前景。

2.3.4改性菱铁矿催化剂的热重分析

为进一步研究SO2在催化剂表面的作用机理,对经8 h抗硫实验后的Ce0.03/Zr0.03-菱铁矿催化剂与无掺杂菱铁矿分别进行热重(TG)分析。抗硫实验的反应温度为210 ℃,通入SO2的体积分数为0.01%,结果见图10。由图10可知,在升温过程中,经抗硫性实验后的两种催化剂均出现两个明显的失重温度区间。当加热温度低于180 ℃时,催化剂表面水分和有机质挥发,失重明显。当加热温度高于600 ℃时,硫化形成的金属硫酸盐分解,失重也明显。对于无掺杂菱铁矿催化剂,硫化形成的金属硫酸盐主要为硫酸铁与硫酸锰,对于Ce0.03/Zr0.03-菱铁矿催化剂,硫化形成的金属硫酸盐主要为硫酸铈。这是由于菱铁矿脱硝催化剂的活性组分以金属元素为主,SO2氧化为SO3后,会使Fe、Mn元素硫酸化,形成硫酸铁与硫酸锰,降低催化活性。在催化剂中添加Ce元素后,SO3会与Ce元素优先形成硫酸铈盐,在一定程度上减弱了其他元素的硫酸化[29,30]。在SCR脱硝工艺中,对烟气喷入NH3后,会形成(NH4HSO4)硫酸氢铵和((NH4)2SO4)硫酸铵,而这两种硫酸铵盐的分解温度分别在200和280 ℃左右,对于Ce0.03/Zr0.03-菱铁矿催化剂,其在200-300 ℃的失重仅为0.43%,并不明显;对于无掺杂菱铁矿催化剂,其在200-300 ℃的失重为0.68%,高于Ce0.03/Zr0.03-菱铁矿催化剂。从DTG曲线可以看出,在200-300 ℃,Ce0.03/Zr0.03-菱铁矿催化剂的失重速率要明显小于无掺杂菱铁矿催化剂,而这一温度区间正好对应硫酸氢铵与硫酸铵的分解温度,表明在8 h抗硫性实验中,Ce0.03/Zr0.03-菱铁矿催化剂生成的硫酸氢铵与硫酸铵要少于无掺杂菱铁矿,因此,表现出更好的抗硫性。这也从一个侧面证明了Ce、Zr的掺杂能够降低催化剂表面硫酸铵类盐的热稳定性,促进硫酸铵类盐的分解。

图 10 掺杂菱铁矿催化剂抗硫实验后的热重分析

3 结 论

采用混合搅拌法制备了Ce、Zr掺杂改性的菱铁矿脱硝催化剂,Ce、Zr的掺杂能明显提高菱铁矿催化剂的中低温SCR脱硝活性。其中,Ce0.03/Zr0.03-菱铁矿催化剂效果最优,在180-330 ℃,催化剂催化脱硝效率均在92%以上。BET、XRD、NH3-TPD表征结果表明,Ce、Zr的掺杂能增大催化剂比表面积,降低催化剂表面的结晶,增强催化剂吸附位的酸性,因此,Ce0.03/Zr0.03-菱铁矿催化剂催化脱硝活性更高。

Ce、Zr掺杂提高了菱铁矿催化剂的抗硫性。Ce0.03/Zr0.03-菱铁矿催化剂具有优秀的抗硫性能,在反应温度为210 ℃时,在通入体积分数0.01%的SO28 h后,催化剂仍有95%以上的催化脱硝效率。这是由于Ce、Zr掺杂减弱了SO2对Fe、Mn金属氧化物活性位的毒化作用,降低了催化剂表面硫酸铵盐的热稳定性,促进了硫酸铵盐的分解。当反应温度较低,SO2浓度过高时,催化剂表面硫酸铵盐的生成速率将大于其分解速率,导致催化剂活性降低。