管道固定口机动焊(MAG)工艺在碳钢管道上的应用

■ 王银飞,王 健,姜隆官,田文冲,刘建国

管道固定口机动焊是管子固定不动,焊接小车绕着楔形带轨道转动,从而实现管道全位置(平、立、仰)焊接的方法。管道固定口机动焊焊接装置由焊接小车、行走轨道、自动控制系统等部分组成。焊接过程由机械和手持遥控器操作完成,受人为因素限制较小,可显著提高焊接质量和效率,减轻操作人员的劳动强度。在大管径、大壁厚管道的深度预制以及施工现场的部分固定口焊接具有很高的使用价值。

1.管道固定口机动焊优缺点

管道固定口机动焊相对于其他焊接方法有以下优点:

第一,管道固定口机动焊进行碳钢实芯焊丝焊接时,采用80%Ar+20%CO2混合气体保护熔化极MAG焊(以下简称:管道固定口机动焊(MAG)),焊接时能够显著提高电弧稳定性,熔滴细化,过渡频率增加,增大电弧的热功率,降低熔池的表面张力,熔池金属的润湿性好,焊道平铺无凸起缺陷,飞溅大大减少,焊缝外观成形美观。采用混合气体保护还可以改善熔深形状,减少焊接完成后的清理,节能降耗,优化焊接作业条件。

第二,管道固定口机动焊(MAG)时,焊缝平齐,可以连续焊接,减少了焊缝中的接头,缩短了常规焊条更换时间,能有效地预防焊接缺陷的产生。

第三,管道固定口机动焊(MAG)与焊条电弧焊在相同的焊材用量时,所损耗的实芯MAG焊丝远远小于焊条电弧焊,可提高工效三倍以上。根据焊接数据反馈,管道固定口机动焊比焊条电弧焊更能在管道焊接中发挥降本增效的作用。

管道固定口机动焊有以下缺点:

第一,管道固定口机动焊的机头和楔形带轨道条件的制约,操作空间离焊口的距离不能<500mm,施工现场焊接受到一定限制。

第二,管道固定口机动焊设备配套的机头、控制箱、控制电缆等较多,设备转场不方便,一次性投入高。施工现场由于不同的管径较多,楔形带轨道组装还需根据实际情况增加模块支撑,组装调整时间较长。

第三,管道固定口机动焊(MAG)对焊接参数要求较高,尤其是对弧压和气体配比的精确度要求较为严格。需要焊工熟练的掌握焊接参数调整规律,如果焊工操作不当以及焊接参数选配不当,仰焊部位熔池不易控制。

第四,管道固定口机动焊(MAG)属于气体保护焊,抗风能力差,在风速>2m/s的条件下需要及时做好防风措施。

第五,焊接过程中根据实际情况进行微调节后的焊接参数不能储存到设备上,再次焊接时需重新设定合适的参数,增加了操作难度。

2.焊接缺陷分析及预防措施

(1)气孔 施工现场焊接中产生的气孔,主要是由于焊接区的防护措施不到位,造成空气侵入导致气孔。焊接过程中影响保护效果的主要因素是电弧长度和电弧的稳定性、保护气体纯度和流量。

预防气孔措施:应严格控制电弧长度,影响电弧长度的焊接参数是电弧电压。同时还应认真调节焊接电流和电压的配备比,特别是电弧电压,在保证熔宽的前提下尽量采用短弧焊。应对导丝软管和焊枪弯管经常清理,保证焊丝输送流畅。仔细检查地线与焊件是否接触良好,若接触不良,会导致电弧不稳。施焊空间做好防风措施。

(2)未熔合 产生未熔合的缺陷原因有多种:焊接电流与电压匹配不合适;电流小,焊接速度快;电弧挺度不够;产生的热能量不够;致使母材坡口或先焊金属未能熔化;电流过大熔敷金属过多,在母材边缘还没有达到熔化的温度就覆盖过去而产生未熔合;焊枪角度偏向一侧而另一侧尚未熔化就被填充金属掩盖;焊前待焊部位清理不干净等原因均有可能导致未熔合。

预防措施:严格控制焊接电流与电压;调整合适的气体配比;合理布置焊层道数,尽量多层多道焊,严格控制每一层的厚度;焊丝的干伸长度要合适,不宜过短;焊前仔细清理待焊部位,直至露出金属光泽。

表1 焊接材料化学成分(质量分数) (%)

表2 熔敷金属力学性能(保护气体80%Ar+20%CO2)

3.焊接材料选用

根据施工现场管道焊接位置(5G水平固定)、焊接特点,以碳钢管道A106.Gr.B为例,管道规格为φ406mm×30mm,使用的焊丝牌号CHW-50C6,焊丝直径1.2mm,焊材的化学成分和力学性能如表1、表2所示。

4.焊前准备与坡口形式

(1)焊接设备 采用昆山安意源产CH-500 Pro管道固定口机动焊机,手持遥控器可实现编程、系统设置。焊接参数可以任意分段,在焊接过程中根据机头位置自动转换。

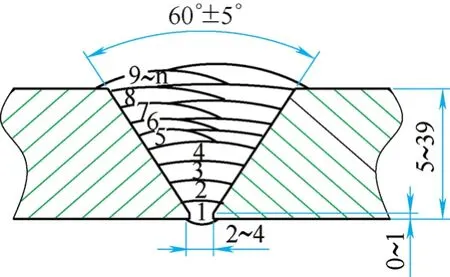

(2)坡口加工 下料的管段采用机械切割加工,使用砂轮机将坡口及内外两侧各20mm范围内打磨至露出金属光泽,坡口形式及尺寸如图1所示。

图1 坡口形式

(3)焊工资格证 施焊前对所有参加管道固定口机动焊操作的焊工,进行碳钢实芯焊丝管道固定口机动焊技能操作专项培训,并按照TSG Z6002-2010《特种设备焊接操作人员考核细则》取得相应的资格证。

(4)焊前防护措施 采取搭建防风防雨棚、加大焊接保护气体流量等防护措施,保证焊接的质量和进度。

5.焊接工艺要点

管道固定口机动焊(MAG),选择合理的焊接参数是确保焊接接头质量的前提条件。它包括焊接电流、电弧电压、焊接小车行走速度、焊枪的摆动速度及幅度、电感、分段点的度数等。以上参数主要根据管径、壁厚、层数、焊接模式来选定相关焊接参数后,储存在手持遥控器中,随用随取,快捷方便。

(1)焊接电流(焊丝送进速度) 电流的大小取决于送丝速度的快慢,送丝速度愈慢,焊接电流相应减小,易产生大颗粒熔滴过渡,熔深较浅;送丝速度加快,焊接电流增大,熔敷率高,但熔深增大,焊缝易出现凸形,飞溅增多,外观成形变差。

(2)电弧电压(焊丝熔化速度) 在焊接电流一定的情况下,电弧电压降低时,焊道窄而高,焊缝中凸起,熔深浅,容易造成未熔合;电弧电压增大时,焊道宽而平,飞溅增多,将会产生气孔。实芯焊丝对电压的要求较为严格,焊工要根据不同的施焊部位掌握电流、电压的调整规律。

(3)焊接速度 焊接过程中焊接速度直接决定填充金属的熔敷量。速度过快,焊缝两侧咬边,成形不均匀;速度过慢,容易击穿打底层,焊接热输入相应增大,热影响区增宽,降低焊接接头区域韧性。

6.焊接注意事项

(1)管道固定口机动焊(MAG)对焊接参数要求较高,对焊接电流和电压的配比要求较为严格,特别是仰焊部位和下45°熔池不易控制。通过实际验证采用多层道焊,焊层不超过3mm,焊缝宽度不超过焊丝直径10倍,熔池易于控制,焊缝成形美观,确保了焊接质量和提高生产效率。

(2)管道固定口机动焊(MAG)焊枪角度影响着焊道的熔深和形状。对于各种焊接位置,焊枪倾角大多选择80°~90°之间,这样可以更好的控制熔池和气体保护。

(3)焊工要熟练掌握焊接工艺和实操技巧,还要掌握电流、电压参数调整规律、不断积累总结操作经验。在施工中管件存在椭圆,焊接时应及时手动调节手持遥控器上的微调功能键,否则易造成焊枪喷嘴触碰焊件。

7.管道固定口机动焊(MAG)填充、盖面焊接

(1)填充层 在填充层焊接中,焊工要及时观察焊接熔池形状,当发现熔池尺寸逐渐变大时,说明焊接速度过慢和层间温度提高,容易出现焊瘤或者烧穿现象,此时应加快焊接速度,增加摆幅,电弧在坡口两侧稍作停留,避免焊缝中间凸起(见图2)。

图2 单道填充层

图3 盖面焊缝

(2)盖面层焊接 盖面层焊接时,焊丝干伸长度控制在15~20mm,如果干伸长度较低,会影响焊工观察熔池的视线。干伸过长会使气体保护效果较差,容易造成焊缝咬边,飞溅增大,产生气孔(见图3)。

管道全位置自动焊主要焊接参数如表3所示。

表3 管道全位置自动焊主要焊接参数

8.结语

管道固定口机动焊(MAG)在管道填充层和盖面焊接中,针对设备特点结合现场实际情况,通过采用合理的焊接工艺和技术措施,焊缝的外观质量、内在质量均满足质量要求。面对石油化工建设行业日趋激烈的市场竞争,必须提高新设备,新工艺的研发创新。实践证明,管道固定口机动焊(MAG)对于提高管道的焊接质量和施工效率具有重要的意义,值得大力推广应用。