机器人自动化焊接在岸桥深窄大梁中的应用

■ 陈永刚,周 军,黄建鹏,贾小磊

岸桥是公司生产的主要产品之一,年产量200多台,体积较大,产品结构十分复杂。岸桥组成结构主要包括前后大梁、立柱、联系横梁、上下横梁等。前大梁构件作为岸桥产品的关键组成部件之一,内部结构复杂,焊缝众多和焊接位置多样,大梁箱体空间狭小且比较深,制造难度大。由于岸桥大梁主要是承担吊装货物,存在着结构用力,所以产品内部的焊缝质量好坏直接决定着产品是否可以使用。因此,如何能够既保证焊接质量,又能降低制造难度和成本,已成为公司生产岸桥的首要目标。

本文通过对岸桥的深窄大梁内部焊接的研究,确定了一套适用于大梁内部进行机器人自动化焊接的一整套工艺方案,替代目前公司现有的人工焊接方法。这样不仅可以提高整体生产效率,而且能够将现有的技术工人从恶劣的施工环境当中解脱出来。

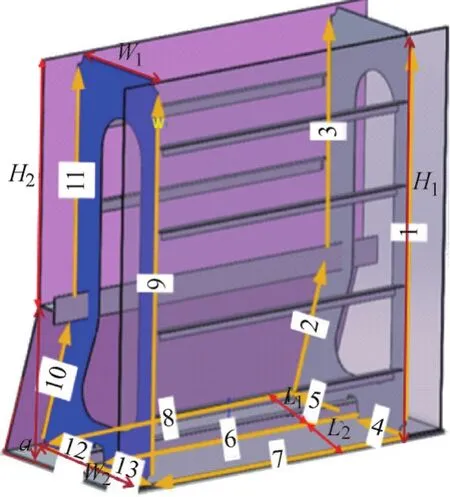

图1 大梁工件

1.大梁组成结构

前大梁是上海振华重工股份有限公司生产岸桥的关键部件之一。大梁内部包含隔板、腹板、翼板、T形钢及加强筋等结构件,这些结构件进行装配,最后通过焊接连接,形成类似于一个个箱体的格挡。大梁深度可以达到3m,内部宽度最窄为0.75m,长度不等,具体结构如图1所示。因此,要将大梁进行三面成形装配,必须对结构件的连接处进行焊接,每个格挡里面都有13条焊缝必须要焊接,大梁长度不一,格档的数量不一,焊缝数量众多,因此制造难度系数大。

2.机器人自动化焊接设备组成

机器人自动化焊接工作站是针对公司岸桥产品中的前大梁结构特征研发出来的一套非标设备。本焊接工作站主要由机器人悬臂系统、轨道系统、焊接系统、电器控制系统等多个系统共同组成,如图2所示。

机器人悬臂系统由移动底座行走机构、旋转装置、立柱、悬臂、升降臂等机构组成,悬臂系统可以覆盖车间不同的两个工位,并且可以使得机器人在大梁内部所有的可焊接焊缝均可达。机器人采用日本生产的FANUC机器人,型号LR-Mate400iB,配置了弧焊传感器和寻位功能,可以进行电弧跟踪和焊缝起始点寻位,在工件装配出现安装误差可以进行纠偏。轨道系统是依据公司产品的长度来设计,基本上可以覆盖所有的大梁长度。焊接系统包括焊机、送丝机以及焊枪等设备,焊机采用德国生产的LORCH-S8,可以进行一元化焊接参数调节。机器人与焊机进行数据的传递采用了Devicenet现场总线,便于采集生产过程中的焊接电流和电压实时状态,为控制系统监控设备的运行状态提供依据。电器控制系统主要是控制功能,主要是对于周围运行设备实时状态进行跟踪,并且对发生故障的情况发生报警。整个机器人焊接工作站实现一键式按钮启动,即实现一种无人化操作,也无须其他的人为干预。

图2 机器人焊接工作站

3.大梁制造工艺以及焊接工艺

(1)大梁相关配套件的预制 机器人自动化焊接对工件的各个配套件组装精度要求特别高,为了保证工件组装精度,所有的工件均采用数控下料进行切割加工,其长度、宽度尺寸和直角误差均控制在技术要求之内,严格保证工件的拼装精度。

(2)大梁相关配套件拼板安装 各个配套件成形装配流程如下:首先是底板吊装,在将底板吊入胎架上定位,应进行充分校平工作,并在底板上标明所有的基准线、检测线及装配线。然后,装配横隔板,以横隔板中心线定位,不允许以一侧装配线定位,装配线仅做参照,装配时调整隔板垂直度,定位焊固定,保证隔板开裆误差 d≤0.2%D(D为图样要求的隔板开裆);此外,为确保垂直度及施工安全,对于隔板厚度>10mm或高度>2200mm 或带加强圈的任意板厚的隔板,装配时调整隔板垂直度后需在两边搭制工艺斜撑,并定位焊固定(见图3)。

图3 大梁底板和隔板拼装

图4 大梁腹板拼装

吊装腹板:腹板应以腹板装配线定位, 并且垂直于底板,不允许迎合横隔板尺寸偏差而紧贴横隔板,从而导致腹板平直度的装配偏差,垂线控制在H/500,最大垂直偏差<3mm,腹板与底板根部直线度≤2mm/2m,为保持形状,可以在横隔板中用卡马定位(见图4)。

三面成形装配结束后,检查整个大梁的垂直度、隔板的垂直度、底板与胎架的贴合度,检测合格后,用工艺卡板将底板与胎架固定,防止焊接时大梁扭曲变形。

(3)大梁机器人自动焊接工艺 为了减少岸桥大梁整体的焊接变形量,采用了两台机器人同时焊接,并且由中间向两头进行焊接,进而可以达到降低整体焊接变形量。单台机器人进行单个格挡焊接,由于隔板的每条焊缝的焊接都会产生热影响,进而会影响整个大梁的变形,因此研究单个格挡的焊接顺序也是重要的研究内容。为了确保大梁单个格挡焊接变形最小化,采用的焊接顺序遵循对称焊接,焊缝顺序如图5所示。通过以上焊缝顺序,在一定程度上降低了整个格挡的整体变形量。

图5 大梁格挡焊缝焊接顺序

4.大梁模拟段测试验证

通过以上分析,对岸桥大梁进行了模拟段自动化焊接测试验证,并对模拟段焊接进行了工艺评定,包括焊缝的金相试验、硬度试验和RT测试,如图6所示。

(1)大梁焊缝外观 通过观察大梁内部各个焊缝位置的焊缝外观,立焊缝的外观成形良好,无任何缺陷,外观呈现鱼鳞状,焊脚大小合适,符合标准要求。仰立焊和平焊缝的外观成形和立焊缝的一样,都是良好,无任何缺陷。垂直于焊接方向截取试样,首先,将试样使用砂纸打磨,将焊缝横平面磨平,成光亮状态,然后进行抛光。其次,使用10%硝酸酒精溶液进行腐蚀,并采用RT对焊缝组织进行了磁粉检测。

(2)焊缝组织硬度试验结果 本次使用的设备为HV-10A维氏硬度计,在10kg负载下测定,总共测试了32个点,测试位置在熔合线10mm处,如图7所示,硬度值如附表所示。通过硬度测试,热影响区硬度值最高,达到277HV10,焊缝区硬度值达到260.5 HV10,母材区的硬度值为215 HV10。通过测量焊缝组织整个区域的硬度值,结果符合技术规范要求。

图6 模拟段焊接

焊缝硬度值

5.结语

本文通过对岸桥大梁采用弧焊机器人焊接,从自动化装备、焊接工装以及焊接工艺分析和研究,确定了一套完整的机器人自动化焊接工作站的方案。通过建立机器人焊接工作站,进行大梁模拟段验证,并且对焊后的工件进行RT测试,以及截取了部分区域做硬度力学测试。大梁焊缝外观成形良好,无任何咬边等缺陷,并且通过了RT测试,均合格。首先试件焊缝横截面区域硬度值呈现热影响区最大,其次是焊缝区,最后是母材区,硬度值符合技术规范要求。目前,弧焊机器人焊接工作站已经在公司大梁生产中投入运行,大大地促进了公司自动化装备的升级,进而提高了公司整体的生产效率。

图7 硬度测试位置