基于SolidWorks的电机控制器水冷散热器热分析

李军利

(宝鸡华山工程车辆有限责任公司 722405)

0 引言

随着经济的高速发展,人们对能源的需求越来越高,传统的化石燃料已经逐渐不能满足人们的生活需求。近年来, 我国政府出台了一系列的优惠政策,推动了我国新能源汽车产业的蓬勃发展。IGBT控制单元是电动汽车电机控制器的核心部件,它在工作时不断地开启闭合,释放出大量的热量,如果在IGBT控制单元下方没有合适的散热器,电机控制器中的温度将会急剧升高。作为电子元件,IGBT控制单元整体性能和可靠性与温度密切相关。一般来说,IGBT控制单元中PN节的最高耐温为150℃,为确定拥有较高的寿命,通常会将IGBT控制单元工作的最高温度下调一点,设置为125℃[1]。

因此,必须对IGBT控制单元有严格的温度控制。本文主要针对电动客车100 kW电机控制器中的IGBT控制单元进行散热器设计,根据电机控制器中散热器的安装形式和热量传递途径,设计散热器的结构、散热介质以及水道类型。再利用SolidWorks三维作图软件对散热器进行建模,并简化散热器与电机控制器壳体所构成的封闭区域,使用SolidWorks软件中Flow Simulation模块流体分析工具进行热仿真,验证散热性能。

1 IGBT控制单元的热损耗估算

IGBT控制单元由IGBT芯片与续流二极管两部分构成,IGBT控制单元的热损耗也主要由两者产生[2],所以IGBT控制单元运行时的损耗由IGBT芯片和续流二极管的导通损耗和开关损耗四部分组成。可根据IGBT生产商所提供的出厂参数进行近似计算,估算出损耗。本文所研究的IGBT型号为英飞凌FF900R12IE4。

1.1 IGBT芯片导通损耗和开关损耗

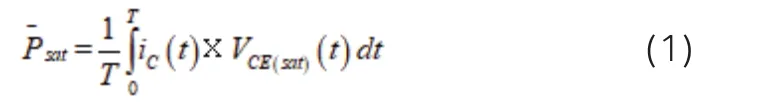

(1)导通损耗。IGBT控制单元并不是一个理想开关,导通状态下,饱和压降会在电流通过时产生损耗,这类损耗叫做导通损耗。IGBT导通损耗的计算公式如下。

iC(t)为正弦的输出电流,D为IGBT占空比因子,ICP为集电极导通电流,Psat_I为IGBT的导通损耗。FF900R12IE4型号的IGBT导通电流与压降的关系如图1所示。

图1 IGBT导通电流与压降关系曲线

根据设计要求,电机控制器所要求的峰值输出电流为478 A,考虑到电流要增加一点裕度,故设定ICP=500 A。由上图可得,VCE(sat)=1.5 V。由于占空比不断在变化,取经验值D=0.8,得到Psat_I=600 W。

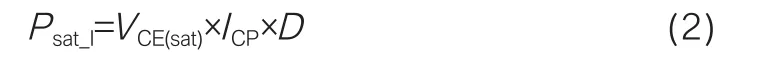

(2)开关损耗。开关损耗是指由IGBT在控制极收到控制信号时,对电路进行开关操作所产生的能量损耗。由于每一次开关操作都会产生损耗,所以随着IGBT开关的频率提高,开关损耗会越来越大。得到开关损耗最精确的方法是测量在开关过程中IC和VCE的波形,对其进行积分。开关损耗由2个部分组成,分别是电路接通时的损耗以及电路断开时的损耗,其计算公式如下。

E(on)为IGBT开通时损失的能量,E(off)为IGBT断开时损失的能量,fPWM为PWM开关频率,为IGBT的开关损耗。FF900R12IE4型号的IGBT开通和关断损耗与电流关系如图2所示。

图2 IGBT开通和关断损耗与电流关系曲线

Icp=500 A,从上图可得:E(on)=42 mJ,E(off)=75 mJ,fPWM=15 kHz,

1.2 续流二极管导通损耗和开关损耗

(1)导通损耗。二极管的导通损耗与IGBT类似,计算公式如下。

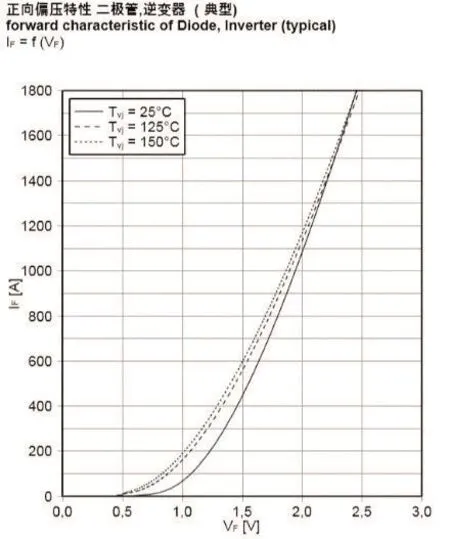

VF(sat)为续流二极管压降,DF为二极管占空比因子,Psat_F为二极管导通损耗。FF900R12IE4型号的续流二极管压降与电流关系如图3所示。

图3 续流二极管压降与电流关系曲线

根据Icp=500 A,可由上图得到VF(sat)=1.4 V,DF=1-D=0.2,故Psat_F=140 W。

(2)开关损耗。二极管的开关损耗中,关断损耗要比导通损耗大得多,故导通损耗可忽略不计,视关断损耗为其主要损耗。

Erec为二极管反向恢复损耗,为二极管开关损耗。FF900R12IE4型号的续流二极管反向恢复损耗与电流关系如图4所示。

图4 续流二极管反向恢复损耗与电流关系

由图可得Erec=58 mJ。故

1.3 IGBT控制单元总损耗

IGBT控制单元的总损耗为IGBT芯片和续流二极管的导通损耗与开关损耗之和,故总损耗Pt可由下公式(6)求得。

估算出的总损耗Pt=3 365 W。

2 散热器的设计

2.1 散热器材料的选择

散热器材料的选择要从多方面来考虑,不仅要有良好的机械强度和加工工艺性,还应具有抗腐蚀性与优良的热传导性,更要考虑经济成本[3]。AA6061与AA6063的导热性能和切削特性都比较好,适用于挤压成形方法,是散热器应用最多的铝合金材料之一。本文选用AA6063型铝合金作为散热器的材料。

2.2 散热器结构设计

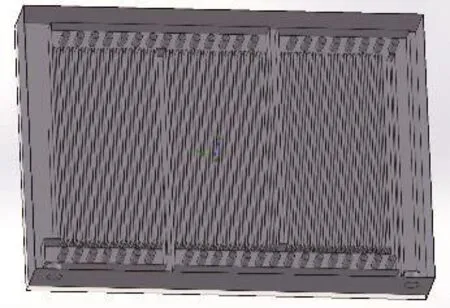

本散热器采用的是平直肋片板式散热器,由基板和固定在基板上的平直肋片组成(图5)。基板厚度是影响整个散热器散热效率的重要因素之一,它与IGBT控制单元通过导热胶相接触,是热量传递的第一步。基板吸收IGBT控制单元产生的热量,并将其均匀的传递给各个肋片上,再由肋片传递给冷却液。

图5 平直肋片式意图

散热功率与基板厚度之间的计算公式如下[4]。

其中t为基板的厚度,单位为mm;P总为IGBT控制单元的热损耗,单位为kW。计算可得基板的厚度为18.6 mm,这里计算的基板厚度还包括了IGBT控制单元中PCB板与其焊层,以及铝基板的厚度。除去这些厚度后综合考虑,选择基板厚度t=10 mm。

除了基板厚度,散热器肋片还有几个重要参数需要考虑,比如肋片间距、肋片角度、肋片高度和肋片厚度。对于平直式散热器来说,肋片的角度一般为3°,肋片间距在4 mm左右(图6)。通过参考其他散热器的设计方案和表2的参考值[5],确定肋片高度为15 mm,齿厚为2.2 mm,肋片间距为3.7 mm。

图6 肋片的尺寸

表2 平直肋片尺寸参考值

本文所研究的100 kW电机控制器需要3个IGBT控制单元,这3个控制单元均为英飞凌FF900R12IE4型号。根据IGBT控制单元及电机控制器壳体的尺寸限制,确定散热器的大致尺寸以及IGBT控制单元在散热器基板上的布置形式。该型号尺寸为172 mmⅹ89 mmⅹ22 mm。为了使IGBT控制单元产生的热量最大限度地被散热器带走,故将肋片覆盖在IGBT控制单元的正下方,所以肋片也分成3部分,长宽尺寸和IGBT控制单元尺寸相同,为172 mmⅹ89 mm。散热器整体由散热器基板,散热器肋片与电机控制器壳体结合组成。基板和壳体相互结合形成1个密封的腔室,腔室内是肋片所形成的流道。冷却液从壳体上的2个开口流入与流出,在此过程中吸收肋片上的热量并带到外部环境(图7)。散热器流动示意图如图8所示。

图7 散热器模型

图8 散热器流动示意图

3 散热器热仿真分析

本文选用SolidWorks中的Flow Simulation模块流体分析工具进行热仿真。对散热器的冷却效果进行分析,以确定散热器的合理性与可靠性是否在允许的范围之内,并且通过分析结构的合理性进行优化设计。

3.1 热分析模型的建立

简化后模型主要由热源、散热器及开口3部分组成。(1)热源:3块IGBT控制单元,型号均是英飞凌FF900R12IE4,尺寸为172 mmⅹ89 mmⅹ22 mm,总功率损耗Pt=3 365 W。(2)散热器:由基板、壳体和肋片所组成的封闭壳体,尺寸为358 mmⅹ233 mmⅹ25 mm。(3)开口:因为需要冷却液的需要在散热器中循环流动,所以在散热器一侧开2个直径为13 mm的口。

3.2 参数设定以及网格划分

打开SolidWorks软件中的Flow Simulation插件,点击窗口左上方的向导按键来进行参数设定。设置的参数如下:单位系统选择SI标准(为了方便观察,单独将温度单位改为℃);分析类型选择内流与固体内热传导;默认流体选择液体为23.3%的乙二醇;流动特性选择层流与湍流;默认固体选择AA6063型铝合金;外壁面条件选择绝热壁面(因为假设热量全部由冷却液带走,忽略了避免与空气的热交换);初始环境温度设为25℃;还需要对边界条件、热源发热量以及模拟目标进行设置。设置的参数如下,入口条件:采用速度入口条件,先设定入口流速为 1 m/s。出口条件:出口设为环境压力(图9)。热源设置为表面热源,这是因为IGBT控制单元与基板面接触,同时忽略向空气散热,热功耗为3 365 W。

图9 模型设置

3.3 网格的划分

在Flow Simulation中,网格的划分有2种形式,分别为自动的网格划分和手工的网格划分。自动网格划分智能简单,但有可能因为网格过于密集,从而导致计算速率下降,加大计算机的负担。这里在自动划分网格的基础上再手动修改,手动确定最小尺寸缝隙和壁面厚度。如果设置过大,则会忽视想要关注的位置的温度;如果设置过小,则会加大计算量[6]

3.4 冷却液流速的选择

选定冷却液介质为23.3%的乙二醇溶液,保持其他初始条件不变,设定不同的流速,进行模拟仿真,分析不同流速对散热效果的影响,从而选定最佳流速。冷却液流速分别是1 m/s、2 m/s、3 m/s、4 m/s和5 m/s。

不同流速下IGBT温度和流体温度分布云图如图10所示。

将上图中的数据归纳成表3。

将最高温度曲线和压降曲线结合到一起,得到流速与压降及IGBT最高温度间的关系曲线,如图11所示。

随着流速的上升,IGBT最高温度虽然在下降,但流体的压降在不断增大,温度与压降的变化趋势相反。当流速为5 m/s时,虽然IGBT温度达到最小值,但此时流体的压降达到最大,这就意味着需要更高功率的水泵,从而导致水泵的质量增大,所占用的体积也增大,这将降低电动汽车的续航能力以及驾驶空间。

散热器所选用的冷却液流速应该既能够满足降低IGBT温度的要求,又可以使压降尽可能的小。从图上可以看出,当流速大于3 m/s时,IGBT温度的下降速度减缓,而压降增长速度急剧增加,所以可以由此判断,最佳流速在3 m/s左右。实际工作时,水泵在温度传感器的帮助下,可根据IGBT具体工作温度的高低,使冷却液的流速在3 m/s附近变化。

3.5 散热器扰流柱设计

图10 不同冷却液流速下IGBT温度和流体温度分布云图

表3 不同流速下IGBT最高温度、流体压强

图11 流速与压降及IGBT最高温度间的关系

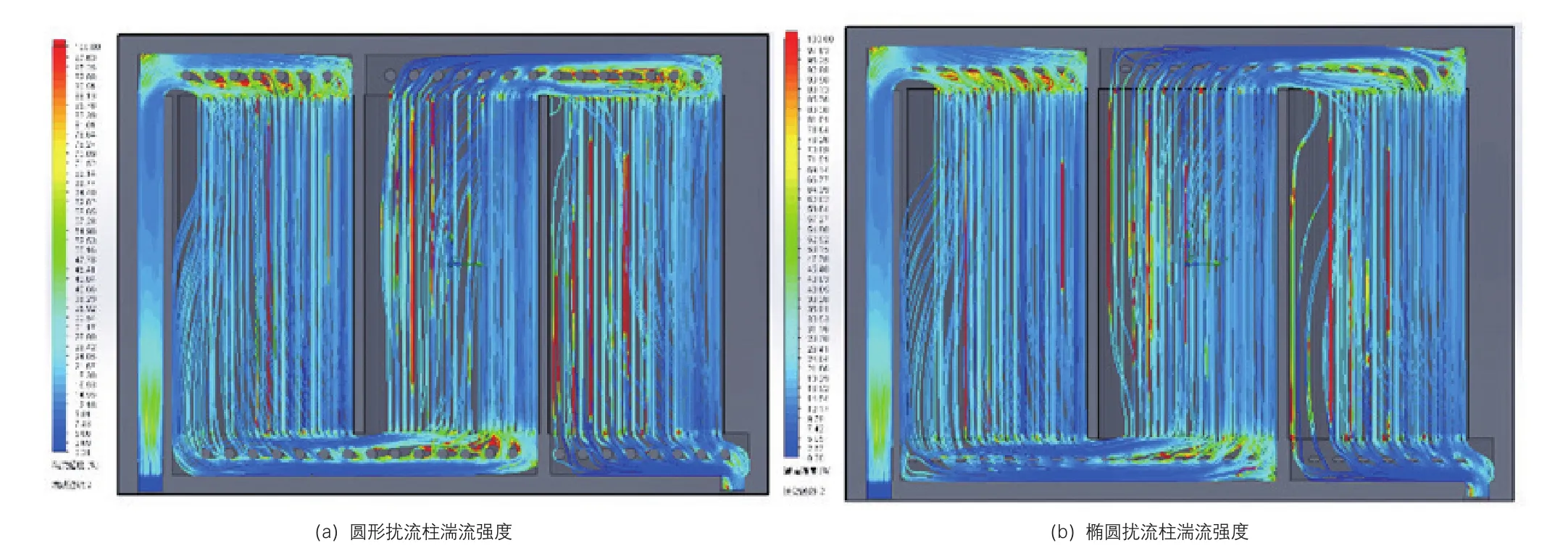

上述的散热器模型结构中,仍有可以优化的部分,可以对模型局部结构进行修改,从而提高散热效果。通过增加冷却液与散热器的接触面积,增加流体的湍流强度,可以进行更有效的散热[7]。所以散热器结构的优化,可以考虑在流道中添加扰流柱,提高流速的扰动性,加大湍流强度。在此结构优化中,主要考虑圆形扰流柱与椭圆扰流柱(图12)。

图12 扰流柱类型

图13 圆形扰流柱热仿真结果

图14 椭圆扰流柱热仿真结果

图15 不同扰流柱湍流强度分布图

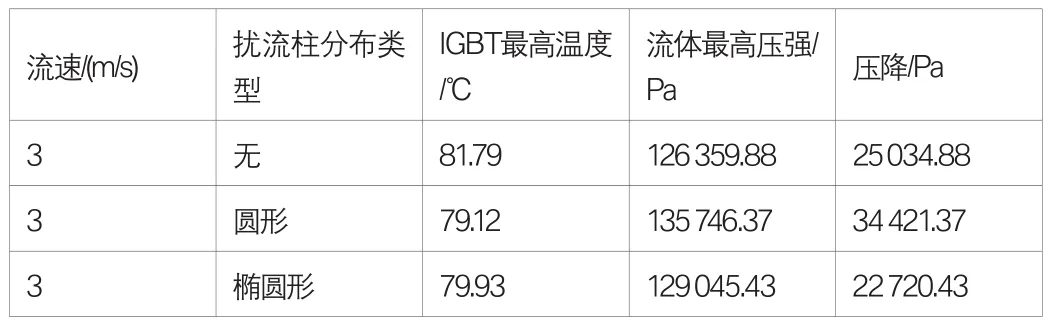

表4 不同扰流柱的散热性能分析

增加扰流柱可以提高冷却液的扰流强度,从而提高湍流情况,从而增大散热效果。圆形扰流柱热仿真结果如图13所示,椭圆扰流柱热仿真结果如图14所示。

将扰流柱热仿真结果与之前没有优化的结果相互比较,如表4所示。

通过对比表4可知,添加扰流柱可以有效降低IGBT控制单元的最高温度,提高散热效果,其中圆形扰流柱的散热性能要略高于椭圆形扰流柱。在压降损失方面,圆形扰流柱优于椭圆形扰流柱优于无扰流柱设计。由于设置了扰流柱,可以打破冷却液的平流层,加强湍流强度(图15)。

通过两者间的比较可知,圆形扰流柱的湍流强度要大于椭圆扰流柱,有助于减小冷却液的平流区,增加散热效果,但压力损失也将增大。由此可知,扰流柱的加入有利于增加散热效果,可在不改变水泵配置的情况下合理选用。

4 结束语

通过上述分析计算,对IGBT控制单元所产生的热量进行了估算,并利用SolidWorks软件中Flow Simulation对散热器的散热效果进行了分析,可以看出该水冷散热器的散热能力符合要求,并通过仿真得到最佳的冷却液流速。扰流柱的加装对散热效果有较好提升,不同的扰流柱形状对散热效果影响不大,但会影响冷却液的湍流度。