聚烯烃基低熔点热塑性粘合剂胶片用增塑剂的筛选①

刘 轩,付春雨,庞爱民,姚 鲲,洪昕林,乔应克,罗俊波,张宏毅

(1.航天化学动力技术重点实验室,襄阳 441003;2.武汉大学 化学与分子科学学院,武汉 430072;3.湖北航天化学技术研究所,襄阳 441003;4.北京精密机电控制设备研究所,北京 100076)

0 引言

以热塑性弹性体(TPE)为粘合剂的热塑性推进剂具有优异的机械性能和可重复加工的性能[1],可实现推进剂生产的连续化以及零废品率,是当代固体推进剂发展的一个重要方向。TPE较高的熔点(Tm)很大程度上限制了其在推进剂中的使用。近年来,日本开始密切关注低熔点热塑性弹性体推进剂(LTP)的研究并取得显著成果[2-4],选择低熔点TPE作为粘合剂,AP、Al作为固体填料,于90 ℃下熔融混合,室温下凝固成推进剂药块,将推进剂药块贮存于仓库中,待到使用时加热浇注成型,制备的TPE/增塑剂/AP/Al配方体系(JLTP)的Isp为216.8 s,药浆具有优异的流动性,JLTP可以显著降低火箭的制造和操作成本,日本宇宙航空研究开发机构计划将其用于下一代Epsilon火箭发射中,而国内目前尚无有关LTP的研究报道。

本课题组制备了含有聚丁二烯软段的TPE(代号LCX),LCX具有较低的熔点(84.67 ℃)及较好的常温力学性能(25 ℃,σ=7.25 MPa;εb=727%),但其较高的熔融粘度(90 ℃,7834.57 Pa·s)、玻璃化温度(Tg=4.83 ℃)及较差的低温力学性能(-40℃,σ=37.59 MPa;εb=23.0%),限制了其在推进剂中的应用。为了改善LCX的低温力学性能,降低LCX的Tg,增加其柔韧性,并使之易于加工,需要加入功能组分增塑剂。本文考察了五种增塑剂:15#矿物油(D80)、26#矿物油(D100)、邻苯二甲酸二乙酯(DHP)、癸二酸二辛酯(DOS)、液体聚丁二烯(LPBd)对LCX的增塑效果,旨在寻找合适的增塑剂体系,以提高LCX的综合性能,使LCX/增塑剂粘合剂体系满足LTP使用要求,同时为LTP配方设计提供参考。

1 实验

1.1 原材料

热塑性弹性体LCX,实验室自制(Mn=73 000);环己烷,分析纯,东方化工厂;15#矿物油(D80),分析纯,旭升化工有限公司;26#矿物油(D100),分析纯,荆门金贝壳润滑油有限公司;邻苯二甲酸二乙酯(DHP),分析纯,北京化工厂;癸二酸二辛酯(DOS),分析纯,北京化工厂;液体聚丁二烯(LPBd),分析纯,北京燕山集联石油化工有限公司。

1.2 热塑性粘合剂胶片的制备

将称量的LCX、环己烷加入烧杯中(质量比WLCX/W环己烷=1/2),将烧杯放入60 ℃水浴锅中搅拌至LCX完全溶解,加入增塑剂,20 min后,将烧杯置于50 ℃真空烘箱中8 h,获得热塑性粘合剂胶片,将胶片切碎,放入100 mm×80 mm×2 mm的聚四氟乙烯模具内,在90 ℃真空烘箱中熔融2 h,冷却至室温,取出进行测试。

1.3 测试与表征

拉伸实验测试:采用INSTRON4502材料拉伸实验机,按QJ 924—85标准测试单向拉伸性能,实验条件为40 ℃,拉速2 mm/min;25 ℃,拉速100 mm/min;-40 ℃,拉速100 mm/min。

流变性能测试:用Physica MCR 2000 rheometer (AR 2000 ex)型旋转流变仪进行测试,样品为厚度1~1.5 mm,半径6 mm的圆片,测试条件为90~120 ℃,0.1~100 rad/s。

差示扫描量热分析(DSC):采用TA Instruments DSC2920 差示扫描量热仪进行热分析,测试温度范围40~600 ℃,升温速率10 ℃/min,氮气气氛。

动态力学分析(DMA):采用动态力学分析仪,采用拉伸模式,样条尺寸9 mm×4 mm×1 mm,实验温度范围-110~65 ℃,3 ℃/min,5 N,频率为1 Hz,所有样品均在氮气气氛下测试。

热重分析(TGA):用热重分析仪测试,氮气气氛,温度范围40~600 ℃,升温速率10 ℃/min。

扫描电镜(SEM):采用JXA-840 ESEMFE型SEM,胶片脆断面进行观察,测试前喷金。

增塑剂抗迁移性测试:将胶片置于90 ℃的真空烘箱中2 h,增塑剂迁移率的计算公式为:Δm=[(m-m1)/m]×100%。其中,Δm为增塑剂的迁移率,%;m为迁移实验前胶片的质量,g;m1为迁移实验后胶片的质量,g。测试时,含不同种类增塑剂的粘合剂胶片测定2次,取其平均值作为增塑剂迁移率的实验结果。

2 结果与讨论

2.1 LCX与增塑剂的相容性

根据高分子溶液理论[5-8],LCX/增塑剂组成的粘合剂体系可看作高分子溶液,由于LCX与增塑剂的分子结构存在差异,两者存在相容性的问题,溶解度参数δ可作为组分相容性的有效判断指标,根据“相似相溶”原理,当粘合剂与增塑剂具有相近的δ时,两者可发生互溶。表1为通过基团加和法计算的LCX及增塑剂的δ值。

Manson等[9]研究认为,对于分子间没有强极性基团或氢键作用的高分子体系,当2种材料的溶度参数差值的绝对值|Δδ|<1.3~2.1 J1/2/cm3/2,这两种材料具有较好的相容性。由表1可获得LCX与不同增塑剂之间的溶度参数差值(ΔδLCX-增塑剂),|Δδ|LCX-D80=1.55;|Δδ|LCX-D100=1.35;|Δδ|LCX-DHP=3.6;|Δδ|LCX-DOS=1.2;|Δδ|LCX-LPBd=0.6。可看出,LCX/D80、LCX/D100、LCX/DOS、LCX/LPBd共混物属于相容体系,LCX/DHP共混物属于不相容体系。实验中,将制备的胶片从烘箱中取出时,发现LCX/DHP共混物中有大量的DHP析出(DHP的自缔合[10]),说明LCX与DHP不相容,其余四种胶片无增塑剂析出,试验结果与理论分析结论一致。

表1 LCX及增塑剂的溶度参数

2.2 增塑剂的抗迁移性

增塑剂对LCX的增塑作用在于增塑剂分子进入LCX分子链之间,通过两者之间较强的物理作用形成均相体系,因此增塑剂不可能在粘合剂中永久的留存。增塑剂在粘合剂中的含量受外部条件的影响较大,LTP在90 ℃,真空条件下2 h浇注成型,因此有必要研究增塑剂在该成型条件下的迁移情况。表2为含不同增塑剂的胶片(增塑比为1/1)在90 ℃、真空条件下增塑剂的迁移损失。

表2 不同增塑剂的胶片(增塑比为1/1)在90 ℃、真空条件下增塑剂的迁移损失

从表2可看出,胶片LCX/D80、LCX/D100的质量损失接近50%,说明增塑剂D80及D100几乎完全从LCX中迁移出来,说明D80及D100在LTP成型条件下无法对LCX进行有效增塑,不宜用作LCX的增塑剂。胶片LCX/DOS、LCX/LPBd、LCX/DOS/LPBd在2 h内的质量损失非常小(低于2%),说明增塑剂DOS和LPBd具有较好的耐迁移性能,增塑剂抗迁移能力为DOS>DOS/LPBd>LPBd。

增塑剂的抗迁移性能与其物理性能(挥发性)、分子结构及与LCX的相容性有关,D80、D100具有较高的挥发性,其结构与LCX存在较大的差异,在LTP成型条件下,D80及D100容易从LCX中迁移出来。DOS及LPBd中的直链烷烃与LCX中的聚丁二烯软段具有较好的相容性,同时可与LCX分子链发生一定程度的缠结,增强其与LCX之间的相互作用。以上因素的综合作用,使得DOS及LPBd在LCX中具有较好的抗迁移性能。

2.3 胶片的力学性能

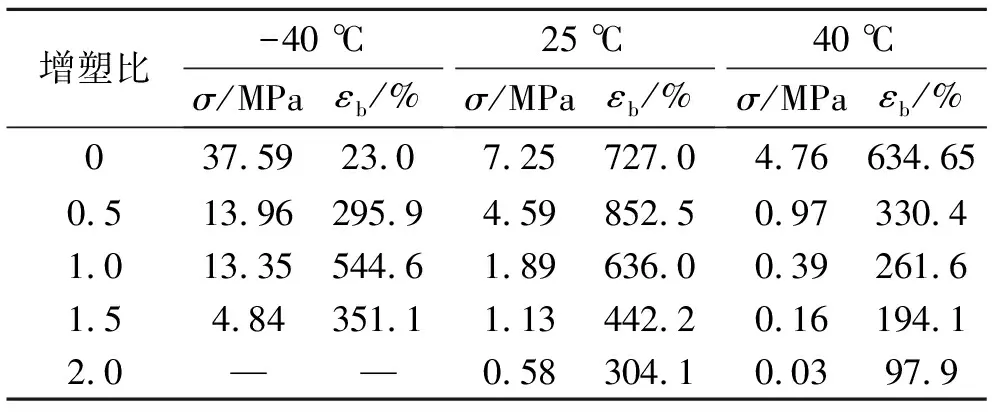

表3~表5分别为胶片LCX/DOS、LCX/LPBd、LCX/DOS/LPBd在不同增塑比时的高温、常温及低温力学性能测试结果。

表3 不同增塑比下LCX/DOS胶片的力学性能

表4 不同增塑比下LCX/LPBd胶片的力学性能

表5 不同增塑比下LCX/DOS/LPBd(mDOS/mLPBd=1/1)胶片的力学性能

从表3~表5可看出,纯LCX因较高的分子量及硬段组分中存在结晶,其在高温及常温下具有较高的断裂伸长率及拉伸强度,但其低温伸长率只有23%,无法满足推进剂的使用要求。加入增塑剂后,同种增塑剂情况下,胶片的高温、常温及低温的拉伸强度随着增塑比的增加呈现显著降低的趋势,高温及常温的断裂伸长率随增塑比的增加呈降低的趋势。低温断裂伸长率随增塑比的增加先增加后降低,但相对于LCX仍提高了一个数量级。这是因为增塑剂(DOS或LPBd)能够进入LCX分子链间,削弱LCX大分子链之间的相互作用,从而显著减低胶片的拉伸强度。与此同时,增塑剂的加入会增加LCX分子的自由体积,同时提高LCX分子链的伸展程度,高温及常温时,LCX分子链的伸展程度是影响胶片断裂伸长率的主要影响因素,伸展程度的提高,使得胶片的高温及常温伸长率有所降低,低温时,LCX分子链的伸展程度提高不显著,自由体积的增加程度是影响胶片断裂伸长率的主要因素,自由体积的增加及增塑剂的润滑作用,使LCX分子链在外力作用时能够自由的发生相互移动,使得胶片的低温断裂伸长率显著提高。

相同增塑比条件下,LCX/LPBd高、常、低温的拉伸强度均高于LCX/DOS,这是因为LPBd相比小分子DOS分子量较高,与LCX具有更好的相容性,可与LCX发生一定程度的缠结。因此,LPBd增塑后的LCX具有更好的机械强度。DOS属于小分子增塑剂,引入到LCX分子链中,可削弱LCX分子链之间的相互作用,相比LPBd能更大程度地增加LCX分子的自由体积,又能更大程度地提高LCX分子链的伸展程度,高温及常温时,LCX分子链的伸展程度是影响胶片断裂伸长率的主要影响因素,胶片LCX/DOS的断裂伸长率低于胶片LCX/LPBd,低温时,自由体积的增加程度是影响胶片断裂伸长率的主要因素,胶片LCX/DOS的断裂伸长率高于胶片LCX/LPBd。谭惠民等[11]研究发现保证固含量达88%的固体推进剂获得50%的伸长率,未加固体填料时,粘合剂基体本身应具有400%~500%的伸长率。胶片LCX/DOS(增塑比为1/1)的常温及低温伸长率分别为364.7%、671.9%(表3),胶片LCX/LPBd(增塑比为1/1)的常温及低温伸长率分别为821.2%,404.4%(表4),基本满足推进剂的使用要求。

单独使用DOS作为增塑剂,可显著提升LCX的低温力学性能,但同时会显著减低LCX的高温及常温力学性能。单独使用LPBd作为增塑剂,可保证增塑后的LCX具有较好的机械强度,但低温和常温伸长率相差较大。在提高LCX低温力学性能的同时,为了保证LCX的高温及常温力学性能,将DOS及LPBd作为复配增塑剂用于LCX中,制备的胶片LCX/DOS/LPBd(增塑比为2/1/1)常温断裂伸长率为636.0%,拉伸强度1.89 MPa,低温伸长率544.6%,拉伸强度13.35 MPa(表5),具备满足推进剂使用要求的力学性能。

基于以上分析结果,下文针对胶片LCX/DOS(增塑比为1/1)、LCX/LPBd(增塑比为1/1)、LCX/DOS/LPBd(增塑比为2/1/1)的性能进行分析。

2.4 胶片的流变性能

图1为不同粘合剂体系的表观粘度随温度变化的情况。

图1 不同粘合剂体系的表观粘度随温度的变化规律

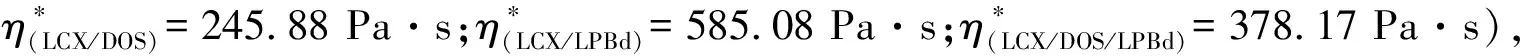

从图1可看出,粘合剂的表观粘度随着温度的增加而降低。这是因为温度的升高,增加了分子链的运动程度,提高的粘合剂的流动性。在相同温度条件下,增塑剂(DOS、LPBd、DOS/LPBd)的加入,可显著降低LCX的粘度,进一步说明DOS、LPBd可有效增塑LCX。增塑剂的加入,使得LCX分子链的活动性提高,从而导致LCX粘度的降低,这保证了粘合剂体系具有较好的流动性,对于LCX加工来说是非常有利的。

图2 不同增塑剂体系的表观粘度随剪切速率的变化规律

2.5 胶片的动态力学分析及热性能

高分子材料的力学性能在Tg或Tg附近会发生急剧甚至是不连续的变化,为使材料性能稳定,一般情况下材料的使用温度不超过Tg[12]。DMA测试是表征高分子材料Tg的有效手段,图3是胶片LCX、LCX/DOS、LCX/LPBd、LCX/DOS/LPBd的DMA曲线,最大损耗峰为胶片的玻璃化转变峰,对应的温度为Tg。从图3可看出,胶片LCX/DOS、LCX/LPBd、LCX/DOS/LPBd在-100~58 ℃范围内均只存在一个损耗峰,说明在该温度区间增塑剂与LCX相容性良好,LCX的Tg=4.83 ℃,无法满足热塑性推进剂的低温使用要求,加入增塑剂后,胶片的Tg大幅度降低,Tg(LCX/DOS)=-63.01 ℃;Tg(LCX/LPBd)=-17.72 ℃;Tg(LCX/DOS/LPBd)=-36.04 ℃,这是因为DOS及LPBd能够与LCX分子链发生相互作用,削弱LCX分子链之间的相互作用,增加LCX的自由体积,有效降低了LCX的Tg.Tg的降低说明增塑剂DOS及LPBd均能有效地增塑LCX,使得胶片的可塑性被显著提高。

图3 胶片的DMA曲线(增塑比为1/1)

郑剑[13]研究发现,为保证固体推进剂的低温使用性能,热塑性胶片的Tg应在-20~-40 ℃之间,最好低于-40 ℃。因此,胶片LCX/DOS、LCX/DOS/LPBd的Tg满足推进剂对胶片Tg的要求。

Tm是热塑性材料加工的重要参数,聚合物在一定的温度区间发生融化(熔程),DSC是表征聚合物熔程的有效手段,熔融峰温度Tmp可用于表征高分子材料的熔融情况,表6为胶片LCX、LCX/DOS、LCX/LPBd、LCX/DOS/LPBd的Tmp。

表6 胶片的Tmp

从表6可看出,LCX的Tmp=84.67 ℃,加入增塑剂DOS和LBPd后,胶片的Tmp显著降低。其中,单独加入DOS后,Tmp下降了10.57 ℃,单独加入LBPd后,Tmp下降了5.17 ℃,加入DOS/LPBd复合增塑剂后,Tmp下降了8.29 ℃。这是因为LCX中存在结晶的硬段组分,分子链之间的相互作用较为强烈,熔点高,加入增塑剂后,LCX分子链之间的作用力被削弱,结晶度降低,分子链的活动能力增强,使得LCX的Tmp降低。

图4为4种胶片的TG曲线,4种胶片均显示出两个阶段的分解过程,对胶片LCX来说,在100~304 ℃范围内,LCX无质量损失,显示出较好的热稳定性,304~439 ℃是第一阶段的分解,质量损失为10%左右,主要是LCX中低分子量组分的分解,439~494 ℃是第二阶段的分解,质量损失90%。

图4 胶片的TG曲线

对于胶片LCX/DOS来说,小分子DOS的存在,使得胶片的起始分解温度提前至229 ℃,在409 ℃完成第一阶段的分解,质量损失为50%,主要为DOS的分解,409~501 ℃为第二阶段的热分解,质量损失为50%,主要是LCX的分解。胶片LCX/LPBd的起始分解温度为171.4 ℃,主要是LPBd中低聚物的分解,171.4~431.4 ℃是第一阶段的热分解,质量损失为19.6%,主要是LPBd及LCX中低分子量聚合物的分解,431.4~528.9 ℃是第二阶段的热分解,质量损失为80.4%,主要为LPBd及LCX的分解。LCX/LPBd的起始分解温度低于LCX/DOS,在268.9 ℃时,2种胶片的质量损失都为6%。此后,随着温度的增加,LCX/LPBd的质量损失远低于LCX/DOS,说明相对于小分子增塑剂,聚合物增塑剂的使用,可以一定程度改善胶片的热稳定性。胶片LCX/DOS/LPBd的分解介于LCX/DOS及LCX/LPBd之间,161.4~411.4 ℃为第一阶段的热分解,质量损失约为33%,主要为DOS及LPBd中低聚物组分的分解,411.4~491.4 ℃为第二阶段的热分解,质量损失约为67%,主要为LPBd及LCX的分解。

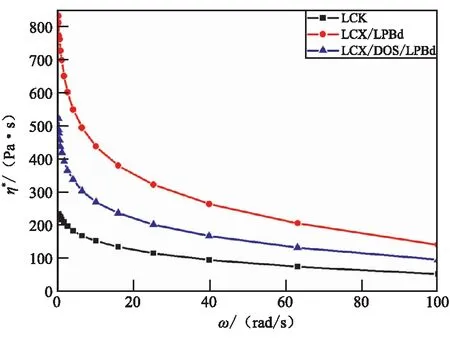

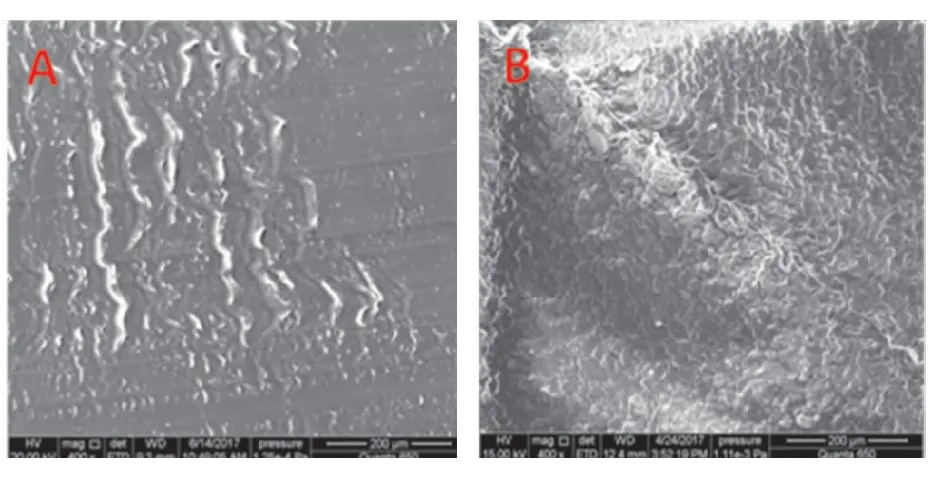

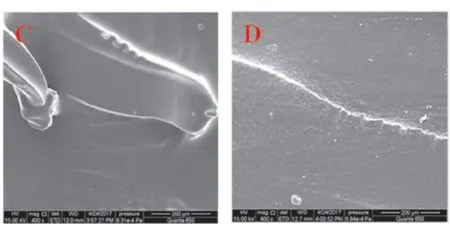

2.6 胶片的形态学分析

图5为胶片LCX、LCX/DOS、LCX/LPBd及LCX/DOS/LPBd断裂面的SEM图片,LCX胶片断裂面的形貌有一定程度的起伏,呈现明显的韧性断裂,胶片LCX/DOS的断裂面出现了一定程度的DOS自缔合现象,但无明显的相分离发生,说明DOS与LCX依然保持较好的相容性,LCX/LPBd胶片的断裂面无增塑剂的自缔合现象,说明LPBd均匀分散在LCX中,并与LCX形成了连续相,相比DOS,LPBd与LCX的相容性更好。

(a)LCX (b)LCX/DOS

(c)LCX/LPBd (d)LCX/DOS/LPBd

胶片LCX/DOS/LPBd的断裂面存在一定程度的增塑剂自缔合,这是增塑剂DOS的自缔合,但相容性明显优于LCX/DOS。

3 结论

(1)DHP与LCX不相容,矿物油D80及D100在热塑性推进剂制备条件下容易从胶片中迁移出来,这三种物质不是LCX的有效增塑剂。

(2)DOS及LPBd与LCX具有较好的相容性,且在热塑性推进剂制备条件下具有较好的抗迁移性,力学测试结果表明,胶片LCX/DOS(增塑比为1/1)、LCX/LPBd(增塑比为1/1)、LCX/DOS/LPBd(增塑比为2/1/1)的低温及常温力学性能可以满足推进剂的使用要求,其中胶片LCX/DOS/LPBd(增塑比为2/1/1)常温断裂伸长率为636.0%,拉伸强度1.89 MPa,低温伸长率544.6%,拉伸强度13.35 MPa,力学性能最好。

(3)流变测试结果表明,DOS及LBPd都能显著降低LCX的熔融粘度,提高胶片的工艺性能。DSC测试结果表明,DOS及LPBd都能显著降低LCX的Tmp,动态力学分析结果表明胶片LCX/LPBd(增塑比为1/1)的Tg无法满足热塑性推进剂的低温使用性能。

(4)热重分析结果表明,小分子DOS的加入,会降低LCX的热稳定性。与DOS相比,高分子增塑剂LPBd的加入,可显著改善胶片的热稳定性。SEM结果表明,DOS在LCX中存在一定程度的自缔合,但未发生相分离,LPBd与LCX可形成均匀相。

(5)相比单独使用DOS及LBPd,复配增塑剂DOS/LPBd可实现DOS及LPBd的优势互补,制备的胶片LCX/DOS/LPBd(增塑比为2/1/1)具有最优的综合性能,可满足热塑性推进剂的使用要求。