有机短纤维用量和取向对EPDM绝热层性能的影响①

王明超,王 敏,陈 雯,凌 玲,何永祝,任雯君

(湖北航天化学技术研究所,襄阳 441003)

0 引言

EPDM绝热层以其密度低,耐烧蚀性能优异等优点,被广泛用于固体火箭发动机内绝热层的基体橡胶。为提高固体火箭发动机内绝热层耐烧蚀性能,其配方中往往会加入一些无机粉体和短切纤维等填料。在绝热层混炼生产和绝热硫化过程中,辊压或压挤等强机械力会使短纤维发生取向而显示各向异性效应的性能。这种各向异性会对EPDM绝热层力学性能、烧蚀性能和收缩率等均具有显著影响。例如,绝热层平行出片方向断裂伸长率偏低,无法满足总体的设计指标要求;此外,绝热套、预制件等硫化产品的尺寸控制需考虑方向,否则极易超差;收缩率的各向异性易使钢/绝热层界面的应力集中问题变得更为严重,可能会导致粘接界面破坏[1-3]。

目前,国内外学者对添加短切纤维的绝热层材料的各向异性进行了大量研究,但研究均局限于某一种纤维对性能的影响规律[4-5],并没有研究不同纤维之间的差异性。同时,对于不同纤维取向对绝热层的抗冲刷性能影响研究尚未开展。

文中研究了芳纶纤维和聚酰亚胺两种不同有机纤维的用量和取向对EPDM绝热层性能影响,具体关注了EPDM绝热材料的平行出片方向和垂直出片方向在力学性能、收缩率和烧蚀性能等性能方面的差异;同时,进行了高过载模拟实验发动机试验,测试推进剂燃气冲刷条件下对含不同纤维和纤维取向的EPDM绝热层抗冲刷性能的影响,以期为发动机绝热层排布的设计提供实验依据。

1 实验

1.1 实验材料

芳纶纤维,市售;聚酰亚胺纤维,市售。

1.2 实验过程

采用无纤维填充的典型EPDM绝热层为基材,分别填充芳纶纤维和聚酰亚胺纤维,纤维用量均为6、8、10、12、14和16 Phr。

制备平行出片方向和垂直出片方向的硫化胶试件,测试拉伸强度、断裂伸长率和收缩率。

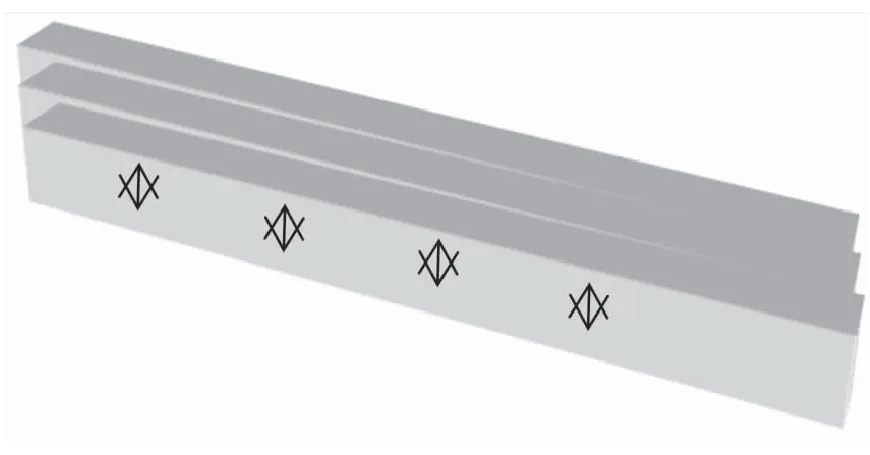

采用平行制样和立式制样工艺制备氧乙炔烧蚀件,测试氧乙炔烧蚀性能。平行制样工艺,将3~4个试片叠放在模腔中,该烧蚀试样中短纤维的取向方向与试样上下底面理论上是平行的;立式制样工艺,即将试片沿垂直出片方向裁成矩形长条,卷成圆柱,短纤维在理论上垂直于试样平面。

采用立式铺设、长边垂直铺设和长边平行铺设三种工艺制备模拟发动机烧蚀试件,制作方法如图1所示。采用某三组元改推进剂进行高过载模拟实验发动机测试。

2 结果与讨论

2.1 纤维用量和取向对EPDM力学性能的影响

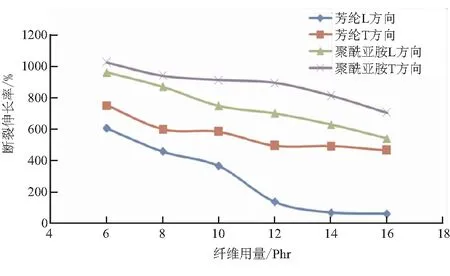

采用芳纶纤维和聚酰亚胺纤维填充绝热层平行出片方向(L方向)和垂直出片方向(T方向)的拉伸强度和断裂伸长率分别如图2和图3所示。

由图2可看出,随着纤维用量的增加,平行出片方向拉伸强度逐渐降低,垂直出片方向拉伸强度无显著性规律。同时对比两种纤维可看出,在用量6~14 Phr时,填充聚酰亚胺纤维绝热层拉伸强度显著高于芳纶纤维,在14~16 Phr时,两者基本趋于一致。

(a)长边平行铺设

(b)长边垂直铺设

(c)立式铺设

图2 不同纤维用量和取向下EPDM绝热层拉伸强度

由图3可看出,随着纤维用量的增加,断裂伸长率逐渐降低,且垂直出片方向降幅较小,而平行出片方向降幅较大。相同用量时,在T方向和L方向,聚酰亚胺填充绝热层断裂伸长率均高于芳纶纤维填充绝热层。

图3 不同纤维用量和取向下EPDM绝热层断裂伸长率

由图3还可看出,垂直出片方向断裂伸长率明显高于平行出片方向,为对比不同用量下两种纤维取向对绝热层断裂伸长率影响程度,采用相对差值进行表征,其中:

相对差值=(T方向断裂伸长率-L方向断裂伸长率)/T方向断裂伸长率×100%

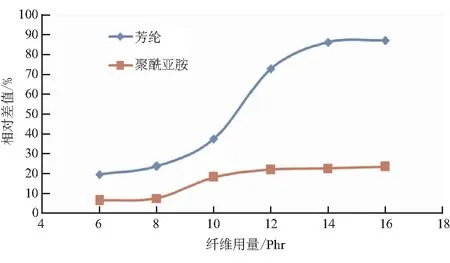

不同纤维用量下相对差值的变化见图4。

图4 不同纤维用量下相对差值的变化

由图4可看出,随着纤维用量的提高,相对差值变大,即各项异性更加明显。同时对比两种纤维可看出,相同纤维用量时,填充聚酰亚胺纤维绝热层相对差值显著低于填充芳纶纤维绝热层,芳纶纤维的相对差值由20%提高至90%,发生突变用量在10~12 Phr时,在14~16 Phr时维持在90%,而聚酰亚胺纤维的相对差值仅由5%提高至20%,发生突变用量在8~10 Phr,且在10~16 Phr时,基本维持在20%。

2.2 纤维用量和取向对EPDM收缩率的影响

橡胶制品收缩率受很多因素影响,除金属模具与硫化胶的热膨胀系数之差、硫化温度、胶料配方组分及其用量等因素外,纤维取向也同样对产品尺寸具有一定影响。

目前常用的模压橡胶制品收缩率(η)定义为常温下测量的模腔单向尺寸(L1)和橡胶制品单向尺寸(L2)之差与模腔单向尺寸之比,如式(1):

(1)

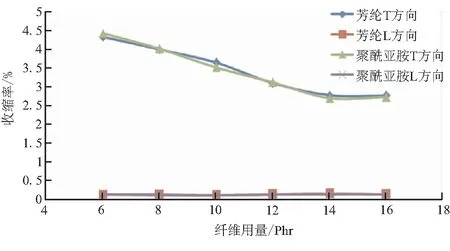

图5为不同纤维用量和取向下EPDM绝热层收缩率。由图5可看出,随着纤维用量的增加,垂直出片方向的收缩率降低并趋于稳定,而平行出片方向收缩率基本无明显变化。同时在相同用量时,对比芳纶和聚酰亚胺两种纤维收缩率基本相同,无明显差异;对比两个方向可发现,平行出片方向收缩率基本在0.1%左右,即基本无明显收缩,而垂直出片方向的收缩率在3%~4.5%。因此,在实际应用绝热层的过程中,要采取有效措施防止由于绝热层的纤维取向不同产生的收缩率差异,导致产品尺寸不符合设计要求。

图5 不同纤维用量和取向下EPDM绝热层收缩率

2.3 纤维取向对EPDM耐烧蚀性能的影响

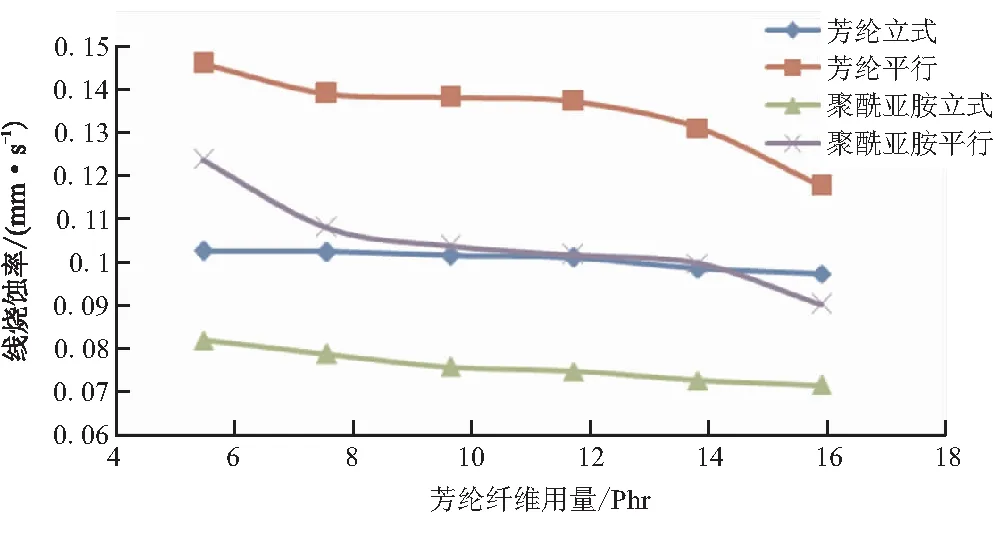

纤维填充烧蚀材料的线烧蚀速率与纤维的取向方向关系密切,平行制样与立式制样工艺下EPDM绝热层的氧乙炔线烧蚀率如图6所示。

图6 不同制样工艺下EPDM绝热层的氧乙炔线烧蚀率

由图6可看出,随着纤维用量提高,平行制样工艺试件线烧蚀率显著降低,而立式制样工艺试件线烧蚀率基本无明显变化,且显著低于平行制样工艺试件,降幅在20%~35%。同时对比两种纤维可见,填充聚酰亚胺纤维绝热层线烧蚀更低,降幅在20%左右。

这是由于立式制样工艺下,试样中短纤维的取向方向与氧乙炔高温高速气流方向理论上是平行的,在烧蚀过程中,试样内部的短纤维可对炭化层颗粒起到一定的铆锭、固结作用,有效阻止炭化层颗粒的脱落,同时烧蚀后所产生的大量气体就可沿纤维方向快速向外传递,从而降低试样内部的温度以及表面炭层的膨胀作用,使烧蚀后的炭化层不易发生脱落,提高炭化层的抗冲刷性能,试样的烧蚀速率较低。

而平行制样工艺下,试样中短纤维的取向方向与氧乙炔高温高速气流方向理论上是垂直的,在烧蚀过程炭化层中的纤维状结构与原始橡胶基体的相互作用力弱,导致短纤维无法起到对炭化层颗粒的铆锭、固结作用,使炭层与基体橡胶产生分层,造成部分炭化层脱落,同时烧蚀过程中产生的气体不能顺利传导出烧蚀炭层表面,使炭层发生膨胀,使得热量继续向材料内部渗透,材料进一步炭化、烧蚀,烧蚀速率相对较高。

2.4 纤维取向对EPDM抗冲刷性能的影响

高过载模拟实验发动机由燃气发生器、收敛段、调节环、试验段、绝热层试件和喷管构成。燃气发生器产生的两相流燃气经过收敛段时,粒子被聚集加速,形成稠密粒子流,在试验段以一定的浓度、速度和角度对绝热层试件进行冲刷。通过更换不同直径的调节环和不同转折角的试验段组合可模拟不同浓度、速度和角度的冲刷状态。采用不同角度的试验段时,粒子冲刷绝热层的距离保持一致,即各工况下的L值一定(图7)。

图7 高过载模拟实验发动机

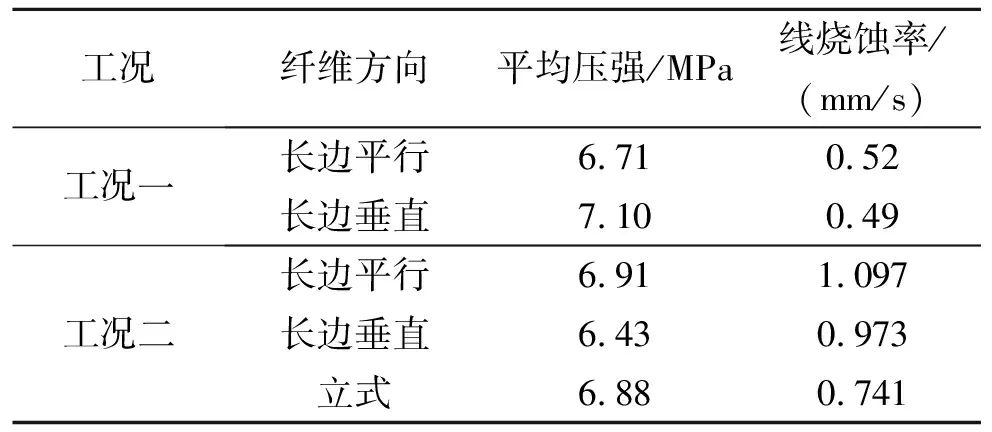

由于实验条件限制,实验采用7 Phr芳纶纤维和7 Phr聚酰亚胺纤维共用的方式制备EPDM绝热层,此绝热层平行制样工艺和立式制样工艺的氧乙炔烧蚀率分别为0.12 mm/s和0.09 mm/s。采用三组元推进剂进行的高过载地面模拟实验发动机测试不同纤维取向对EPDM绝热层的抗冲刷性能,实验设置两种工况,其中工况二的冲刷速度、冲刷浓度和角度更大,即工况更加恶劣。其结果列于表1。

表1 不同工况不同铺设方式下EPDM绝热层的线烧蚀率

由表1可看出,两种工况下长边平行和长边铺设方式下绝热层烧蚀率基本一致,前者略优于后者,且在工况二的苛刻条件下的前者铺设效果更加明显。同时,由现场试件看到粒子流冲刷形成的凹坑位置沿气流方向在轴向距离基本一致,凹坑形貌也基本一致。

由表1还可看出,工况二下相比于长边平行和长边垂直铺设,立式铺设绝热层的线烧蚀率显著降低约30%,有效提高了绝热层的抗冲刷性能。其原因与氧乙炔烧蚀下平行制样和立式制样基本一致。

3 结论

(1)与芳纶纤维相比,采用聚酰亚胺纤维可有效提高EPDM绝热层拉伸强度和断裂伸长率,降低线烧蚀率。特别是有效降低由于纤维取向导致的断裂伸长率的各向异性,实现平行出片方向和垂直出片方向断裂伸长率的基本一致。

(2)纤维用量相同时,芳纶和聚酰亚胺两种纤维收缩率基本相同,随着纤维用量的增加,垂直出片方向的收缩率由4.5%降至3%,并趋于稳定,而平行出片方向收缩率基本无明显变化,约0.1%。

(3)在氧乙炔烧蚀条件下,与平行制样工艺相比,采用立式制样工艺实现纤维取向与烧蚀面的垂直,可有效降低线烧蚀率,提高EPDM绝热层的耐烧蚀性能,且采用6~8 Phr用量纤维的线烧蚀率即可达到采用14~16 Phr用量纤维的烧蚀率。

(4)在高过载地面模拟实验发动机试验下,两种工况下长边平行和长边铺设方式下绝热层烧蚀率基本一致,与这两种铺设方式相比,立式铺设绝热层的线烧蚀率显著降低约30%,有效提高了绝热层的抗冲刷性能。

(5)在实际发动机绝热工艺中,对耐烧蚀性能和抗冲刷性能要求特别高的部位,且绝热层厚度较厚的部位采用模具成型的工艺实现纤维方向垂直于壳体,从而采用工艺提高绝热层的耐烧蚀性能和抗冲刷性能,提高通用绝热层材料的应用范围和发动机热防护的可靠性。