Al/AP粉末火箭发动机推力调节性能试验①

武冠杰,任全彬,2,李 超,李 悦,胡春波

(1.西北工业大学 燃烧、热结构与内流场重点实验室,西安 710072;2.中国航天科技集团公司第四研究院,西安 710025)

0 引言

随着推进技术的不断发展,以金属粉末为燃料的粉末火箭发动机、粉末冲压发动机相继问世[1-3]。粉末火箭发动机以微小固体粉末为推进剂,其氧化剂和燃料分别贮存在不同的储箱内,具有储存时间长、维护成本低的特点,能够实现多脉冲启动及推力调节功能[4]。

粉末火箭发动机的发展可追溯到20世纪40年代,美国Bell Aero Space Company的Loftus[5-7]开展了以Al粉为燃料、AP粉末为氧化剂的火箭发动机试验研究,利用大量的试验数据验证了此类发动机的可行性,并通过不同级配的粉末混合装填,可使粉末推进剂装填率达到76%,得到发动机比冲效率最高为88%。美国的Goroshin S[8]将粉末燃料应用到超声速冲压发动机中,并以发动机的理论热力计算为基础,对各种金属、非金属粉末进行性能比较,认为铝粉具有较好的综合性能。西工大航天学院的胡春波[9-12]对Al/AP粉末发动机进行点火试验,实现了Al/AP粉末发动机4次启动关机试验,验证了脉冲启动的可行性。而推力调节作为粉末火箭发动机的一项重要功能,由于其调节机理复杂,涉及部件较多,因而进行粉末发动机推力调节试验难度较大。

本研究通过改变粉末推进剂的质量流率,在喷管喉径不变的前提下,实现Al/AP粉末火箭发动机的推力调节功能。本文研究推进剂质量流率、燃烧室工作压强对推力调节的影响,同时对粉末供给性能、发动机的燃烧效率、压强振荡等进行分析,获得提高发动机推力调节比的有效途径,为粉末火箭发动机的推力调节研究奠定基础。

1 试验方法及装置

1.1 粉末的流化与输运

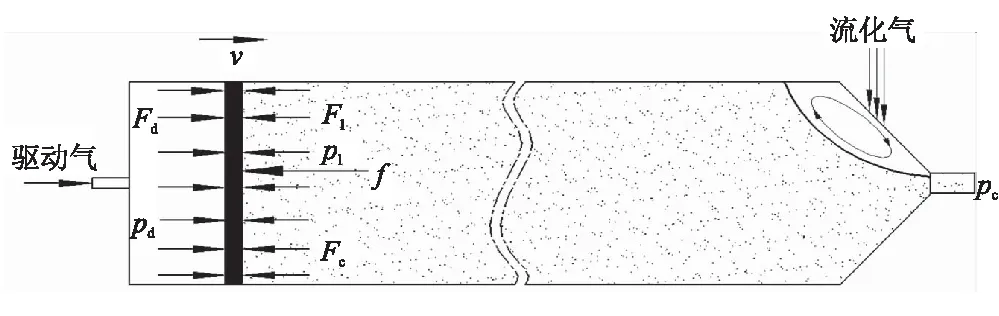

粉末供给系统作为粉末火箭发动机最核心的部件,其技术难点主要体现在粉末推进剂的精确供给及其稳定控制。本研究中粉末供给系统采用气压驱动活塞、气体夹带颗粒流化输运的方式输送Al和AP粉末。粉末推进剂经过活塞驱动和流化气体的流化后,在储箱流化腔内,由固定床逐渐转化为流化床,经过管路输送和粉末喷注器离散被连续不断地注入燃烧室中。粉末供给装置的工作原理如图1所示。

图1 供粉储箱工作原理图

图1中,活塞在轴向主要受到驱动气对活塞的驱动力Fd、粉末储箱内流化气对活塞的作用力Fl、背压对活塞的作用力Fc,以及粉末和粉箱内壁面对活塞的摩擦力f,各种力相互作用,促使活塞平稳驱动。

在粉末火箭发动机推力调节过程中,由于粉末推进剂在流化输送过程中具有很强的流体特性,便于粉末流量的调节。然而,在粉末推进剂大流量调节时,由于驱动气量和流化气量增大,使得氧化剂AP和燃料Al的质量流量增加,促使燃烧室内反应加剧,压强pc升高,从而造成粉末供给装置的背压上升。但由于粉末推进剂的流化气压强pl和粉末驱动气压强pd不能及时响应供粉装置背压pc的快速升高。因此,如何实现快速有效的推力调节响应,需要合理设定和控制流化气和驱动气的流量。

(1)

其中,粉末装填质量为mp,粉箱长度为L。而活塞速率v主要取决于驱动气填充驱动腔的快慢。

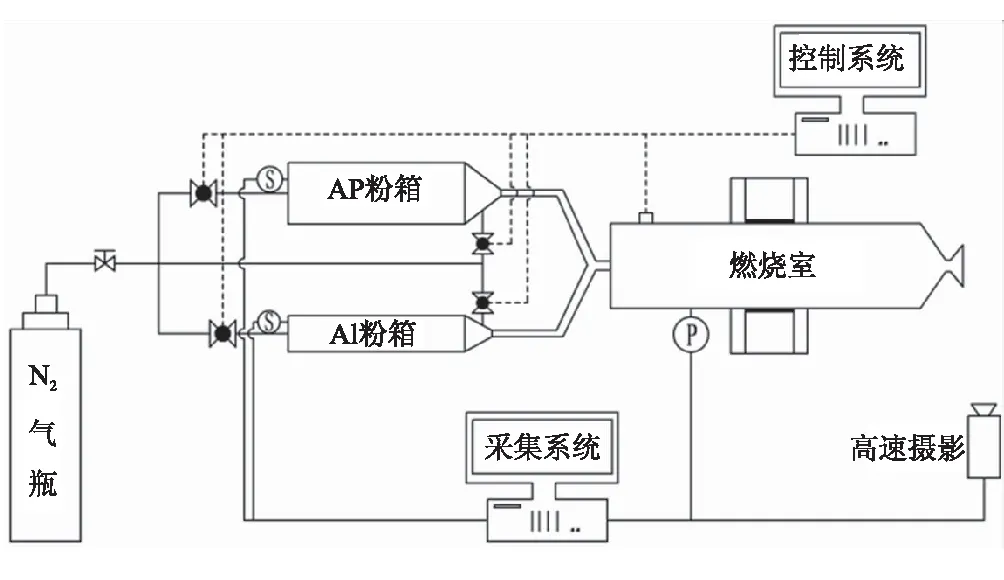

1.2 试验系统

Al/AP粉末火箭发动机试验系统主要由粉末燃料供给装置、供气管路、高压气瓶、推力室、控制系统和采集系统等组件组成,试验系统示意图如图2所示。其中,粉末燃料供给装置主要由AP粉末储箱和Al粉末储箱组成。

图2 Al/AP粉末火箭发动机推力调节试验系统图

图2中,通过调节流量控制阀来改变驱动气量和流化气流量,进而改变Al粉和AP粉的质量流率,实现粉末火箭发动机的推力调节。在进行Al/AP粉末火箭发动机点后之前,需要根据试验方案的工况,提前进行冷态标定试验,设定流化气和驱动气的流量控制参数,确保在不同的背压下实现粉末推进剂的准确供给。

1.3 试验方案

(2)

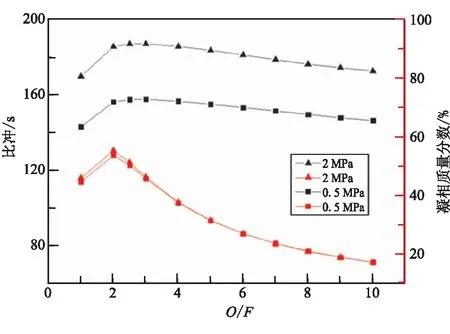

从图3可看出,虽然当氧燃比为2时比冲最大,但此时的凝相质量分数也最大,两相流损失较为严重,发动机的能量损失较大。随着氧燃比的不断增加,比冲减小缓慢,而凝相质量流量迅速减小,大大降低了发动机的两相流能量损失。因此,综合考虑发动机的比冲性能和两相流损失,选取O/F=5作为发动机推力调节试验的设计氧燃比。

图3 比冲和凝相质量分数与O/F的关系

表1 不同压强下Al/AP粉末火箭发动机理论特征参数

(3)

(4)

推力调节需要在短时间内将驱动腔压强由小推力驱动状态增加至大推力驱动状态,在不造成粉末推进剂压实的前提下,合理设置流量控制阀来减小发动机工作的压强转调时间。通过对Al/AP粉末推进剂燃烧效率进行计算,设计发动机推力调节点火试验,具体的试验工况如表2所示。

表2 Al/AP粉末火箭发动机试验工况及其参数

2 结果与讨论

2.1 活塞供粉特性

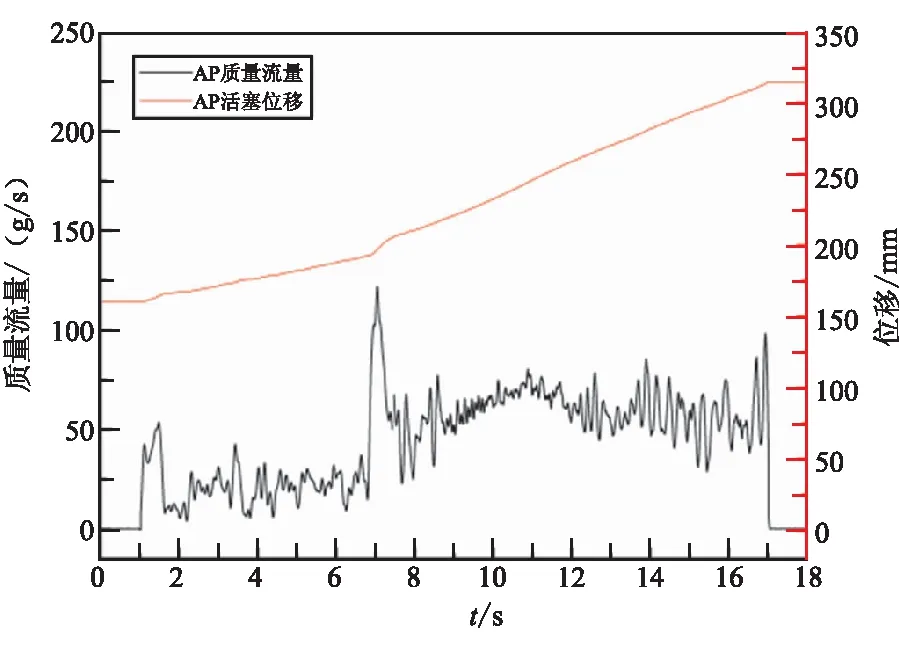

利用粉箱内的位移传感器,对AP粉和Al粉末的供给进行实时测量,并对位移进行时间差分,获得粉末实时供给的质量流量,如图4所示。

(a)AP位移与质量流量随时间变化曲线

(b)Al位移与质量流量随时间变化曲线

从图4(a)可看出,AP粉末的供给相对平稳,在小推力阶段平均质量流量为34.9 g/s,大推力阶段平均质量流量为72.1 g/s,AP粉末流量转调时间为1.1 s,推力调节阶段最大质量流量可达到121.4 g/s。图4(b)中,Al粉在小推力阶段平均质量流量为6.9 g/s,大推力阶段平均质量流量为15.2 g/s,Al粉末流量转调时间为1.7 s,推力调节阶段最大质量流量达到34.7 g/s,但Al粉末在推力调节阶段供粉出现卡顿的现象。这是因为流量调节时,流化腔内的Al粉被部分压实,待流化气带走压实的粉末后活塞又重新前移。AP粉末供给相对稳定,而Al粉在压强调节阶段质量流量波动较大,主要是由于Al粉相对AP粉末硬度较小、粘性较大,导致Al粉的供给没有AP粉末供给平稳。

2.2 燃烧效率分析

根据Al/AP粉末火箭推力调节点火实验,对发动机的燃烧性能进行分析。其中,推力调节过程中发动机的内弹道曲线如图5所示。

图5 Al/AP粉末火箭发动机推力调节内弹道曲线

从图5的压强曲线可看出,燃烧室内的低压和高压阶段均存在燃烧振荡现象,具体的实验数据如表3所示。

表3 Al/AP粉末火箭发动机试验工况及其参数

由表3可看出,低压工作条件下振动频率较低、压强振幅相对燃烧室平均压强略高;高压下振动频率较高、压强振幅相对燃烧室平均压强略低。其中,高压振荡频率高于低压是由于高压阶段,粉末输运系统存在供给振荡现象,上游的振荡导致下游燃烧室的压强振荡;而低压与高压下振幅变化的不同,还与粉末的燃烧效率相关。

(5)

(6)

式中t1为压强首次到达平均压强10%的时刻;t2为压强最终达到平均压强10%的时刻。

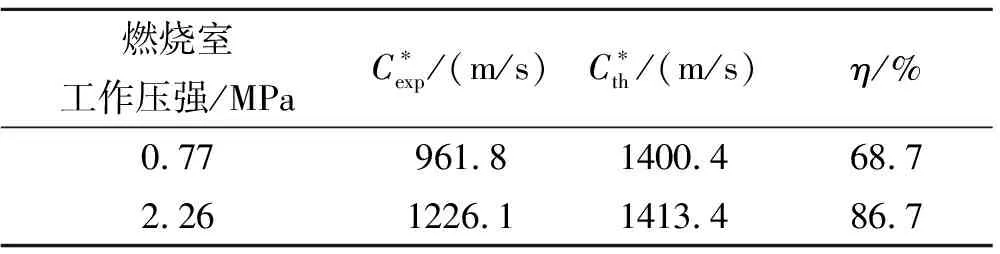

流化气质量流量通过标定按设计流量给出,氧化剂和燃料质量流量根据图4获得。通过计算得到Al/AP粉末火箭发动机推力调节点火实验的燃烧效率见表4。

表4 燃烧效率特性参数

由表4可看出,Al/AP粉末火箭发动机在燃烧室为2.26 MPa时,燃烧效率可达到86.7%。高压条件下,Al和AP的燃烧效率明显提升。

2.3 发动机推力调节特性

Al/AP粉末火箭发动机进行推力调节点火过程如图6所示。图6中,Al/AP粉末火箭发动机在小推力和大推力阶段,喷管后的尾焰饱满明亮,火焰刚度较强,燃烧较为充分。点火试验后发动机内的沉积状态如图7所示。由图7可看出,在发动机内壁面和喷管收敛段有一些的Al2O3沉积,但由于沉积量很少,并未影响发动机的内壁面流动结构。

发动机推力的计算不仅与燃烧室的压强有关,还与质量流量和喷管喉部的变化相关。其中,质量流量可通过粉箱内的活塞位移获得;通过测量喷管喉径,发现试验前后均为8 mm,且基本没有变化。因此,发动机推力可通过下式获得:

当pb/p*≤p2/p*时,

(7)

当pb/p*>p2/p*时,

(8)

(a)小推力阶段

(b)大推力阶段

(a)燃烧室内Al2O3沉积 (b)喷管收敛段Al2O3沉积

此处,根据比热容比k=1.16[12],喷管扩张比ε=3.51,得p2/p*=0.389 4,而pb/p*根据实验的具体压强状态得到。根据燃烧室的压强曲线,利用推力公式进行计算,得到的推力计算结果如表5所示。

从表5可看出,推力调节比可达到1∶2.94,该调节比下Al/AP粉末火箭发动机的最小推力为53.8 N,最大推力为157.9 N。本研究获得的推力调节比,可很好地验证Al/AP粉末火箭发动机的推力调节性能,为今后粉末发动机的研究提供试验依据。

表5 推力特性参数

3 结论

(1)在燃烧室压强恒定时,Al/AP粉末供给系统可实现稳定供粉;在变流量调节过程中,AP粉末能及时响应且输运平稳,而Al粉出现卡顿现象,给粉末输运带来不稳定,但并未影响Al粉的总输运量。

(2)在推力调节试验中,高压阶段Al和AP的燃烧效率比低压的燃烧效率高,燃烧效率最高能达到86.7%。

(3)Al/AP粉末火箭发动机点火试验中,推力调节比可达到1∶2.94,该调节比下的最大推力为157.9 N,能满足粉末火箭关于推力调节需求。