低温高应变速率下复合固体推进剂损伤机理分析①

职世君,沈 欣,曹军伟

(1.中国空空导弹研究院,洛阳 471000;2.驻中国空空导弹研究院军事代表室,洛阳 471000)

0 引言

随着世界军事科技的发展,导弹性能的不断提高,对固体火箭发动机性能的要求越来越高。如何在提高发动机性能的同时保证其安全裕度,一直是固体火箭发动机行业致力解决的问题,尤其是战术导弹对发动机装药的结构完整性要求更加严格[1]。在发动机点火时,建压时间通常仅有几十ms,而固体推进剂在高应变速率与低应变速率下的力学性能差异较大,为构建更加接近发动机点火状态下推进剂的本构关系,国内外学者对此开展了大量的理论和试验研究。

在早期的研究中,主要基于连续介质力学,通过大量的固体推进剂力学性能试验确定固体推进剂的非线性本构关系[2-4]。随着对固体推进剂力学性能研究的深入,微裂纹和损伤的影响逐渐引起了许多学者的重视,并将该部分的影响逐渐引入到了固体推进剂的本构方程内[5-7]。目前,研究的固体推进剂本构关系已有很多种,但距发动机点火工况下装药结构完整性的精确分析仍有一定的距离。Chyuan[8]在研究中发现,发动机在点火条件下装药裂纹的扩展过程与准静态有明显区别,并指出裂纹的扩展速度可能是主要影响因素。Nevière等[9]为研究发动机在点火条件下的装药结构完整性,采用冷流加压试验模拟发动机低温点火过程,对战术导弹发动机低温工作时裂纹的形成、扩展进行了研究。考虑到固体推进剂高应变速率与低应变速率下的力学性能差异,Ho等[10-11]利用霍普金森杆的撞击试验研究了固体推进剂在应变速率高达103/s~104/s时的力学响应,并引进一个应力软化函数来描述固体推进剂在高应变速率载荷下的损伤。国内对高应变速率下固体推进剂的力学性能也开展了大量研究工作。南京理工大学[12-14]利用分离式霍普金森杆对固体推进剂在冲击载荷下的力学特性及裂纹扩展进行了研究。火箭军工程大学[15-16]开展了固体推进剂低温条件下的单轴拉伸试验研究,低温最低至-40 ℃,应变速率达到了14.29/s,指出了固体推进剂在低温和高应变速率的综合作用下其应力-应变曲线存在“双峰”现象。

本文主要针对机载战术导弹的极限温度环境-50 ℃下的使用要求,开展复合固体推进剂在不同应变速率作用下的力学性能试验研究,结合细观颗粒夹杂损伤模型,对固体推进剂的损伤机理进行分析。

1 试验材料及方法

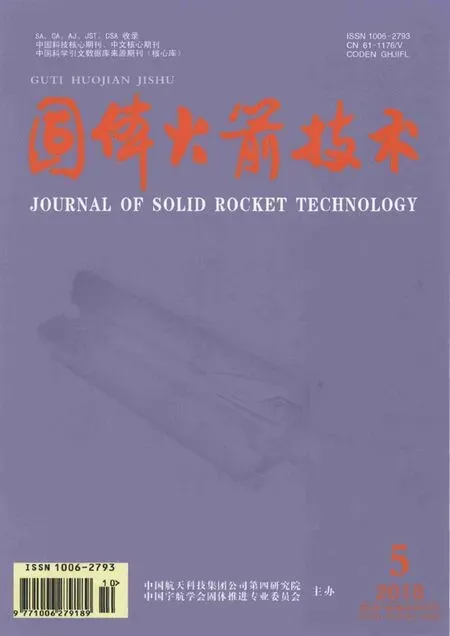

本文所研究的HTPB推进剂固体颗粒(AP/Al)填充质量分数为88%。试件的有效尺寸为15 mm×5 mm×5 mm,固体推进剂试样及夹具如图1所示。其中,试样和夹具之间采用环氧树脂进行粘接。

图1 固体推进剂试样及夹具示意图

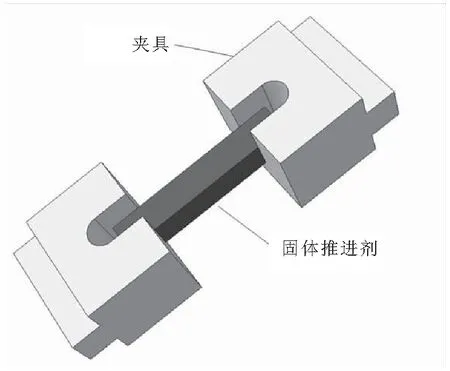

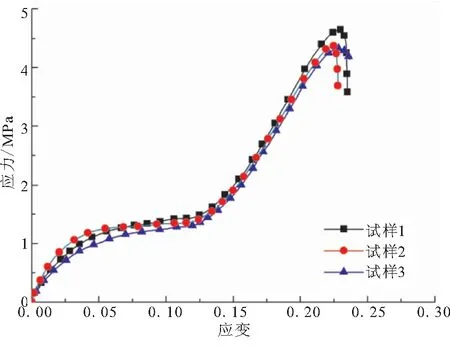

试验前,将推进剂试验件放置在温箱中保温1 h,然后在-50 ℃环境中进行拉伸试验,应变速率分别取0.05、2.5、12、50、100、150 %/s。在试验过程中确定每组3个试样,根据试验结果调整试验样本组数,以保证试验结果的一致性。试验测试系统如图2所示。

图2 固体推进剂力学性能测试试验系统

2 试验结果及分析

早期文献中,将复合固体推进剂典型的单轴拉伸应力-应变曲线归纳为三个阶段[17],如图3所示。第一阶段:推进剂无损伤,颗粒周围真空孔数量很低,或者为零,该部分应力-应变关系近似表现为线性;第二阶段:随着载荷的继续增大,发生脱湿损伤的颗粒逐渐增多,颗粒周围真空孔的数量增加,并在B点处达到最大值;第三阶段:随着颗粒脱湿损伤继续演化,前一阶段形成的真空孔不断增大,损伤不断聚合并伴随着推进剂基体材料的损伤,最后导致推进剂断裂失效。

图3 固体推进剂典型应力-应变曲线

图4为复合固体推进剂在-50 ℃环境中不同拉伸速率下的应力-应变曲线。从图4可看出,在低温-50 ℃的环境中,当应变速率较低时,固体推进剂的应力-应变曲线比较符合三阶段变化特征。随着拉伸速率的增大,推进剂的抗拉强度逐渐增大,最大延伸率也略有增大的趋势。当应变速率为12 %/s时,推进剂的应力-应变曲线在损伤拐点处已出现微小的凸起。当应变速率达到50 %/s时,曲线已基本呈现文献[16]中提到的双峰现象,即在推进剂损伤的第二阶段应力随应变的增加有先下降再上升的趋势。随着应变速率的增大,“双峰”现象越来越明显。

图4 低温-50 ℃、不同应变速率下固体推进剂的应力-应变曲线

3 数值仿真及分析

从试验结果可看出,复合固体推进剂在低应变速率和高应变速率作用下,其损伤模式应该是随着应变速率的增大而有区别的。为进一步研究复合固体推进剂在不同拉伸速率下的损伤机理及应力-应变曲线“双峰”现象形成的原因,本文基于之前的研究成果[18-20],从细观尺度出发,对颗粒夹杂模型在不同拉伸应变速率下的损伤进行了数值仿真。

3.1 数值仿真模型

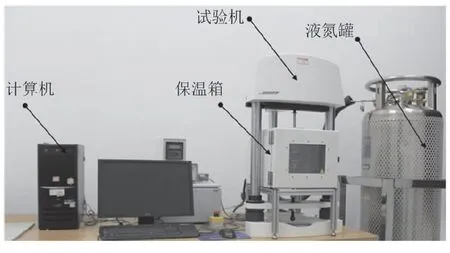

考虑到Al颗粒粒径较AP颗粒更小,推进剂在受载时损伤主要集中在大颗粒周围,因此将Al颗粒、丁羟胶及其他小组分统一归为基体材料。推进剂的颗粒夹杂模型如图5所示。其中,AP颗粒体积分数为65.3%。

图5 固体推进剂颗粒夹杂模型

AP颗粒与基体之间界面的损伤仍采用Surface-based cohesive方法,损伤模型如图6所示。假设AP颗粒为弹性体,取其弹性模量E=32 450 MPa,泊松比ν=0.143 3[21]。基体材料属性及界面损伤参数参考文献[20],如表1所示。

图6 双折线损伤模型

损伤起始应力/MPa初始刚度/(MPa/mm)失效距离/mm0.66515 0000.368

3.2 计算结果与讨论

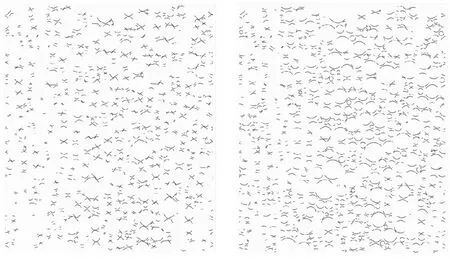

为放大拉伸应变速率的影响,使得该影响更加直观,对推进剂颗粒夹杂模型单轴拉伸过程进行计算时,采用宽范围的拉伸应变速率,分别取12、50、100、150、200、300 %/s。图7为颗粒夹杂模型在不同应变速率下达到15%应变时的形貌。

从图7可看出,图7中标记的红色圈中的损伤区域面积随着应变速率的增大而逐渐减小,表明当应变速率较低时,局部区域的损伤演化程度比高应变速率下的损伤演化程度高。当应变速率达到300 %/s时,颗粒脱湿损伤区域从图中已难以甄别。既然高应变速率下颗粒与基体之间界面的损伤演化程度较低,那么高应变速率下推进剂应力-应变曲线的“双峰”现象是如何形成的?为进一步解释该现象,提取了拉伸应变速率为12 %/s和300 %/s时颗粒夹杂模型已经损伤的界面,如图8所示。

从图8可看出,应变速率为300 %/s时已经产生损伤的界面数量明显比应变速率为12 %/s时产生损伤的界面数量多。从计算结果来看,颗粒脱湿损伤影响推进剂宏观力学性能主要有两个因素:一个是产生损伤的界面数量;另一个是界面损伤后的演化程度。随着应变速率的增大,产生损伤的界面数量越来越多,当推进剂达到某一应变水平时,大量的界面形成初始损伤。若损伤的界面数量突破某一临界值,则可能使得推进剂的整体刚度突然下降,形成推进剂应力-应变曲线“双峰”中的第一个峰,随后损伤继续演化、聚合并伴随着推进剂基体材料的损伤,最后导致推进剂断裂失效,也就是第二个峰值。若损伤的界面数量低于该临界值,推进剂的整体刚度折减速度相对缓慢,应力-应变曲线表现比较平滑,但推进剂的损伤拐点会随着应变速率的增高而越来越明显。在低温高应变速率条件下,应变速率越高,应力-应变曲线的第一个峰对应的应变越大,说明高应变速率推迟了颗粒脱湿损伤演化进程,相应的基体变形也越来越大。当应变速率足够高时,基体达到其变形极限,会直接导致推进剂断裂,在该情况下可预测推进剂的应力-应变曲线可能就会仅存在第一个峰值。这与Schapery在研究中得到的结论完全一致,即在复合固体推进剂在单轴拉伸试验中,当拉伸速率较高时,损伤主要表现为基体裂纹产生、扩展和聚合;当应变速率较低时,推进剂“脱湿”现象明显[22]。

(a)应变速率为12 %/s (b)应变速率为300 %/s

3.3 验证

由以上分析可知,高应变速率推迟了颗粒“脱湿”损伤演化进程,因此基体变形就会相应的增大。对于机载战术导弹,低温点火是发动机工作最严酷的工况。在低温载荷下发动机装药内表面产生温度应变,在数值上往往位于推进剂应力-应变曲线的第一阶段或第二阶段的初始段。在该阶段颗粒“脱湿”损伤程度较低,推进剂的变形仍然主要由基体变形贡献。在发动机点火建压时,由于高应变速率和围压载荷的综合作用,推进剂的“脱湿损伤”会被很大程度上被推迟,因此基体材料会继续产生较大的变形。当达到基体材料的变形极限时,就会产生裂纹,裂纹迅速扩展,最后导致推进剂断裂失效。在该过程中,推进剂的应力-应变曲线可能就不会再发生“双峰”现象,而是在第一阶段后直接断裂。

为验证以上推论,开展了固体推进剂低温-50 ℃快慢组合拉伸试验。以应变速率0.05 %/s将推进剂试验件拉伸至12%的应变水平,模拟温度载荷下推进剂的变形。在此基础上,对试验件再以100 %/s的应变速率进行拉伸,模拟发动机点火建压过程装药内表面的变形,试验结果如图9所示。

从图9可看出,试验结果与推论一致。高应变速率阶段的应力-应变曲线并未出现“双峰”现象,且由高应变速率引起的延伸率增量平均值仅为10.75%左右,远低于单应变速率作用下的延伸率。

图9 固体推进剂快慢组合拉伸应力-应变曲线

4 结论

(1)在-50 ℃低温环境中,该复合固体推进剂的应力-应变曲线在应变速率为12 %/s时已出现微弱的“双峰”现象。随着应变速率的增大,“双峰”现象越来越明显。

(2)颗粒“脱湿”损伤主要受产生“脱湿”损伤的界面数量及损伤的演化程度影响。高应变速率下形成“脱湿”损伤的界面数量增多,但界面损伤演化程度较小,在一定程度上推迟了损伤演化的发展。

(3)对于机载战术导弹发动机用的高固体含量推进剂,在低温点火工况下,温度应变产生的颗粒“脱湿”损伤程度较小,在点火增压载荷下,由于高应变速率和围压载荷的综合作用,颗粒“脱湿”损伤过程被推迟,推进剂的变形仍主要由基体变形贡献。该条件下推进剂的断裂主要以基体的损伤失效为主,基体材料的抗撕裂性很大程度上决定了推进剂在低温点火工况下的许用应变。