大吨位火箭发动机传感器自动标定系统①

吴 雨,贾云飞,郝玉风,蒋 楠,曾庆德

(1.南京理工大学 机械工程学院,南京 210094;2.辽沈工业集团有限公司,沈阳 110045)

0 引言

固体火箭发动机在进行地面试验之前,必须对火箭发动机上传感器进行原位标定[1]。对于测力传感器,为提高测量精度,一般常采用原位标定方法考核期性能指标[2]。原位静态标定是指在试验台现场正常安装的条件下用高一精度传感器即标准传感器对工作传感器进行比对标定[3]。单独取下传感器标定时传感器只受重力作用,固定在工作位置的传感器受力复杂多变,两种标定环境得到的传感器特性完全不同,所以火箭发动机上必须在工作位置直接原位标定。

我国自1976年南京理工大学研制出第一台火箭发动机六分力试验台至今,一直采取原位静态标定的方法对六分力测试系统进行标定[4]。原位静态标定的方法在实际操作中,标准压力的加载靠人工读取,存在人工误差[5];同时液压加载装置微调压力困难,操作繁琐;一般3个人员花费8 h才能准确完成一个大吨位火箭发动机六分力试验台的原位静态标定,耗时耗力。而原位标定工作又必须在地面试验前24 h完成,如果前一天没有完成标定工作,那么会影响第二天的发动机实验进程。火箭发动机的静态标定方法是巨大的人力资源和劳动时间的浪费[6]。

所以对新型便捷的传感器标定方法的研究是当今火箭发动机技术发展的重要课题[7]。本文以大吨位(可承受250 kN载荷)火箭发动机六分力试验台原位标定为研究背景,基于静态标定原理提出一种自动标定的方法。该方法改变传统静态标定采用的力源加载和数据采集方式,能免去人工误差,同时方便操作。利用Labview软件结合大吨位标准加压装置搭建了一个自动标定系统并开展实验,探究如何确保系统的标定精度在1%内。自动标定的方法对节约火箭发动机实验成本有重要意义。

1 自动标定方法原理

静态标定方法的原理是相同时刻,对标准和待标传感器施加一明确大小的力值,根据待标传感器输出电压值与标准传感器输出值之间的误差大小判断待标传感器性能是否合格[8]。自动标定方法思路在静态标定方法上改进,仍选用标准传感器标定待标传感器,改变了力源加载方式:力值的选择不再是精确到某一数值的静态加载,而是直接从0连续加载到最大量程或从最大量程连续卸载至0,这一加载方式解决了操作繁琐的问题;改变了数据采集内容:从力源为0时开始采集数据直至单行程完成,不再单一采集某一时刻的输出值,软件直接输出力源加载过程中的实时曲线,工作人员只需要在开始和停止时操作电脑,省时省力;并且在数据采集停止后自动实时输出这单行程的标定结果和实验曲线,消除了人工误差。

自动标定方法的思路重点在于验证力源连续加载的方式对标定精度是否有影响,以及设计合适的软件,完成连续采集数据后自动选出准确标定值的任务。因此,设计一套自动标定系统,应用于力传感器,验证力源加载方式对标定精度是否影响,并探究其他可能影响系统可靠性的因素。

2 自动标定系统设计

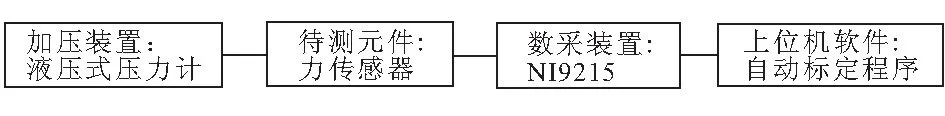

设计自动标定系统,由硬件和软件两部分组成。硬件部分:加压装置、待测元件、数采装置。软件部分是自动标定程序,负责选值和数据处理。自动标定系统结构图如图1所示。

(a)系统结构框图

(b)系统结构示意图

2.1 硬件部分

2.1.1 加压装置

大吨位火箭发动机的静态标定常选用液压加载推力,但液压加载有如下缺点:

(1)液压加载力值难以微调,调节中力值反复变化,甚至调不到所需力值;

(2)调节过程力值忽增忽减,标定的正反行程突然变化,不满足标定要求;

(3)反复调节,标定工作耗时耗力[9]。

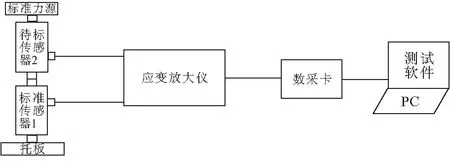

静态标定液压加载过程见图2。

图2 液压加载过程示意图

虽然液压加载压力不稳定[10],但在自动标定方法中压力连续加载和卸载,不涉及调节力值的问题。且液压加载有大量程的优点,因此仍选液压压力机为加压装置。液压压力机实物如图3所示。

图3 液压压力机实物图

2.1.2 待测元件

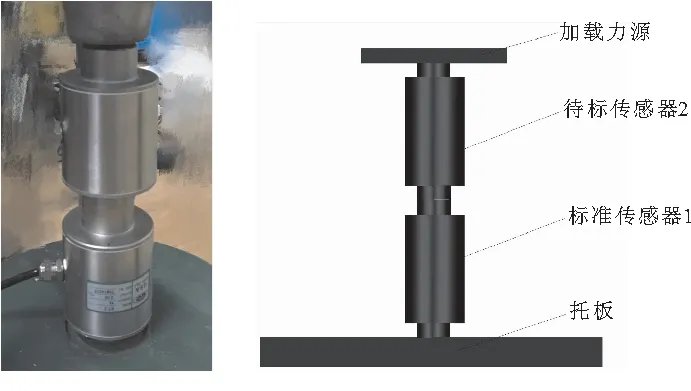

根据液压压力机的选型,考虑安装和实验方便,选用力传感器在自动标定系统中实验。又考虑到安全性和大吨位的实验要求,标准与待标力传感器均用10 t量程,出厂精度为:2.00 mV/V。不同的安装方式会改变力传感器的特性。力传感器安装不当,力值传递不准,测得的线性度会变差,影响实验结果。实验时均采用“背对背”的安装方式:两力传感器叠加放置,保持两受力轴线重合。这样两力传感器的塑性变形区几乎承受同一力源激励[11],力值传递准确。“背对背”的安装方式如图4所示。

图4 “背对背”安装图

2.2 软件部分

自动标定方法的思路要求软件程序必须能实现连续采集和自动选值以及最后数据处理计算误差的功能。其中自动选值功能是软件设计的核心。

选值以标准力传感器特性公式为基础。标准力传感器特性公式:

U1i=K1·Fi

式中i由实验阶数决定,若实验阶数为6阶,i取0、1、2、3、4、5、6;Fi为设置的压力台阶值, kN;K1为标准传感器灵敏度, mV/kN;U1i为Fi下的输出值,作为标准标定值, mV。

计算出一系列压力台阶值Fi下的标准标定值U1i。

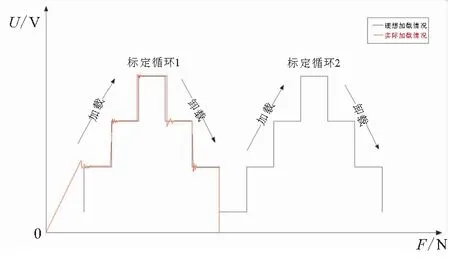

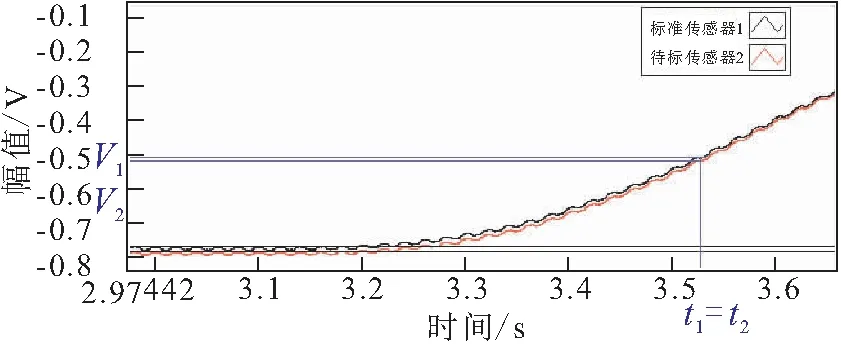

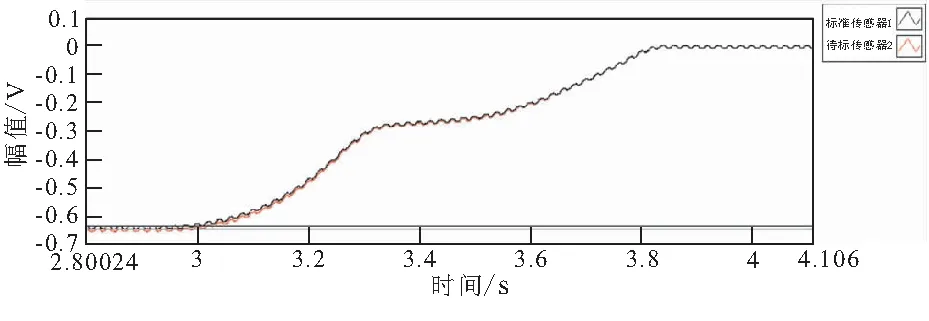

选值原理:停止采集单行程待标和标准传感器实时数据,软件自动选值:在标准传感器曲线上搜索标准标定值U1i。搜索到U1i后输出同时刻ti下待标传感器曲线的输出值U2i,U2i为Fi下待标传感器标定值,单行程标定完毕。选值过程见图5。图中黑色曲线为标准传感器实时输出曲线,红色为待标传感器实时曲线。

图5 自动标定原理图

力传感器其他静态特性参数如:线性度、重复性误差、迟滞误差和总误差,在所有行程标定结束后,由软件数据处理后输出。

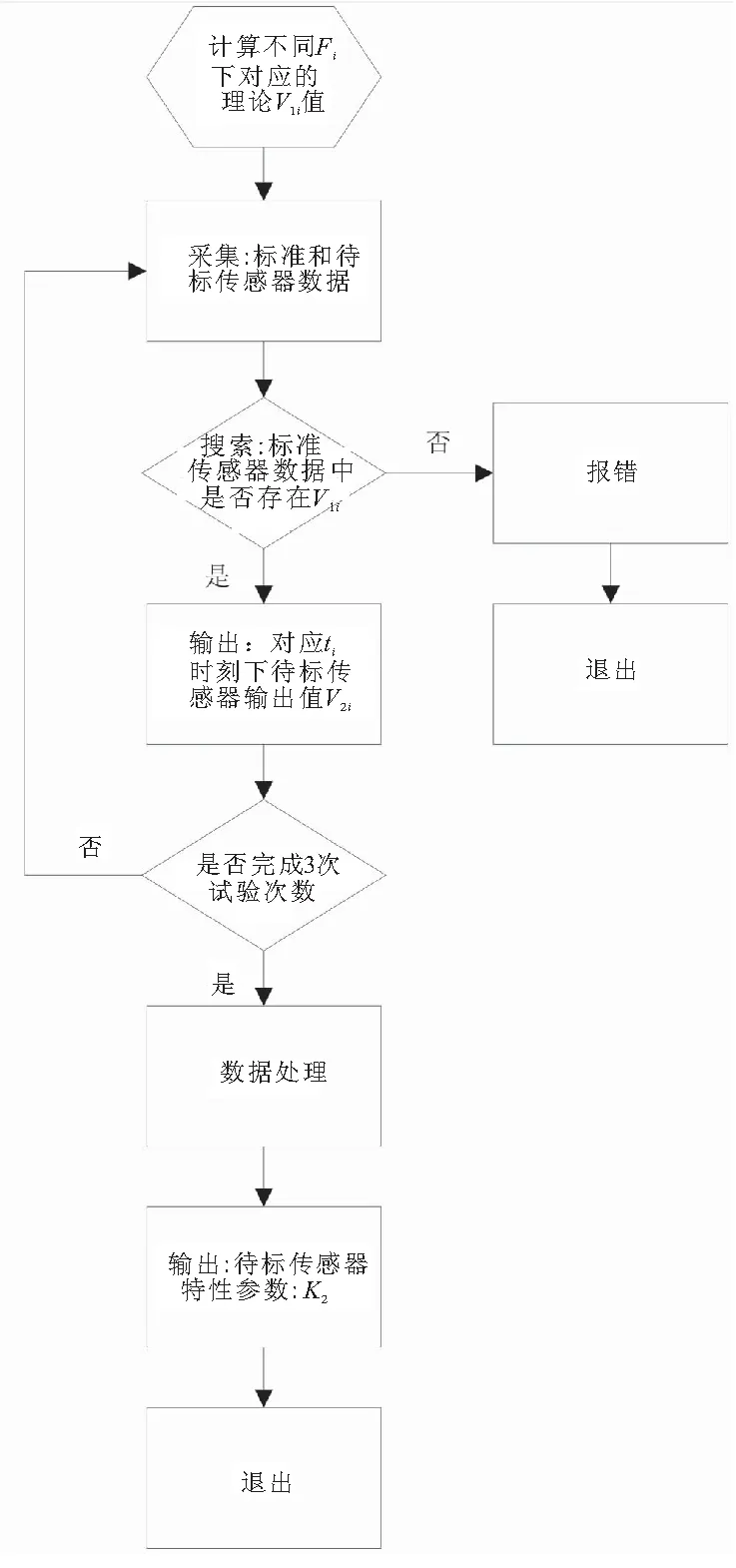

实验时重复正反行程至少3次,实验结果才安全可靠。自动标定软件工作流程图见图6。

自动标定方法中,传感器输出由静态标定下的阶跃跳变输出变为连续的曲线输出,该曲线是传感器的特性曲线,理论上是一条斜率固定的直线。直线斜率就是力传感器的灵敏度K值[12]。实际实验中,该特性直线不可能完美存在,受各种因素影响会变成连续的曲线,曲线输出越接近直线,实验效果越理想和准确。

图6 上位机软件工作流程图

3 自动标定实验与结果分析

完成软件设计后进行了自动标定的实验,验证自动标定方法能否可行。实验前设置计算K1=0.04 V/kN,设置压力台阶增量为2 kN(Fi+1-Fi=2 kN),标准标定值U2i已知。

设备通电后,应变放大仪平衡电压,开始标定。正行程将液压压力机从0加压到12 kN后人工操作软件停止采集数据,同时软件开始自动搜索U1i,搜索到后输出同时刻下待标传感器标定值U2i;反行程将最大压力连续泄压为0,停止采集数据后软件仍然进行第二次自动选值并输出;重复标定正反行程3次完成实验。数据处理后得到待标传感器静态特性参数。

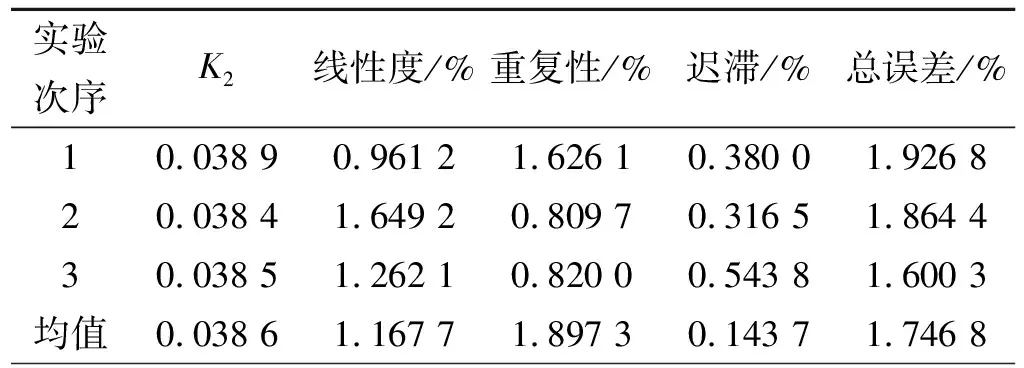

3次标定实验结果汇总见表1。3次实验总误差平均值为1.8%>1%,且k2=0.038 6,与理论值0.04相差很大,自动标定方法得到的实验结果很不理想。

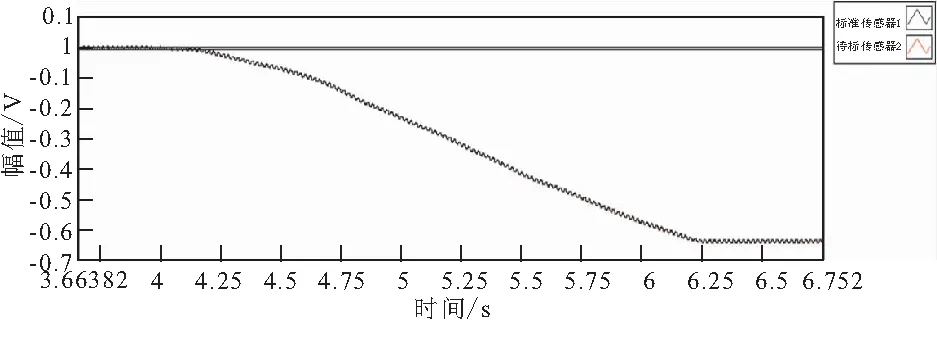

某次反行程输出实时曲线见图7,由图7可明显发现该行程得到的两传感器曲线线性度都很差。其余单行程输出曲线也明显存在这个问题。

表1 标定实验结果

图7 反行程输出曲线图

单行程输出曲线能否呈一条完美直线受实验时力源加载的直接影响。本次实验未考虑如:力源加载均匀性、加载速度、采样频率、采样阶数等影响因素。分别针对不同的影响因素作对比实验探究对自动标定方法标定精度的影响。

3.1 力源加载速度

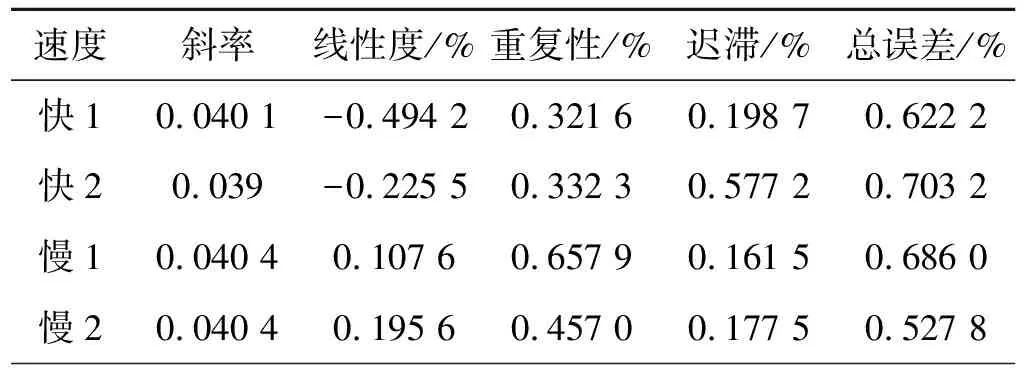

液压压力机的压力加载速度由摇杆决定。摇杆快速摇动,压力加载速度快;摇杆缓慢摇动,压力加载速度慢。根据摇杆快慢定义速度太过模糊,实验中输出曲线横坐标为时间,因此以单行程用时定义力源加载速度快慢。压力从0变化到最大量程12 kN时,单行程用时2 s以内为快速,单行程用时4 s及以上为慢速。分别做20次力源加载快慢速对比实验,每10次取输出结果均值。记录快速实验数据为“快1/2”,慢速实验数据为“慢1/2”。快慢速实验误差对比见表2。

注意实验中避免受力源加载不均匀因素的影响,力源加载卸载必须连续且平稳,更不能存在突然加压或突然卸载的情况。

表2 标定实验结果

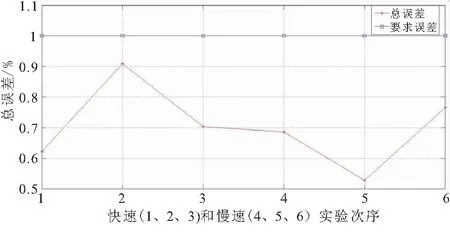

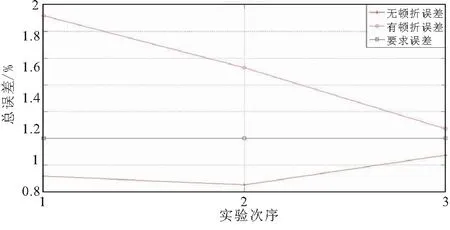

根据快慢速实验误差对比表,作快慢速实验总误差对比图见图8。

图8 实验误差对比图

由表2可见,无论力源加载快慢,实验总误差均在1%内,满足标定精度,所以在自动标定系统中,力源加载快慢对自动标定方法的影响较小,在合适的速度范围内可以忽略不计。该自动标定系统中合适的速度为正行程:3 s,反行程:1 s。

但慢速实验结果较快速实验更理想,总误差更小。更重要的是,慢速实验得到的力传感器静态特性参数:线性度、重复性和迟滞性变化平稳,便于分析其变化规律。因此,以后的标定工作中应尽量保持力源缓慢平稳加载。

3.2 力源均匀性

人工控制压力时,不可能完全做到力源的匀速加载,导致不同时刻压力的增加量不会完全相等,易造成冲压[13]。设定每ms之间压力的增加量为ΔF,如果任意ΔF间差值无限接近于0,力源加载速度无限接近于匀速,测量出的曲线无限接近于线性;反之,如果ΔF之间相差很大,力源加载速度产生了突变,测量的曲线一定呈非线性;而速度由人工控制摇杆改变,ΔF之间差值一般变化无规律,曲线看上去是不连续的,总有突然远离原变化趋势的升高或降低的“转折”。如果“转折”后曲线出现平直线,这种曲线上的变化称为“顿折”。

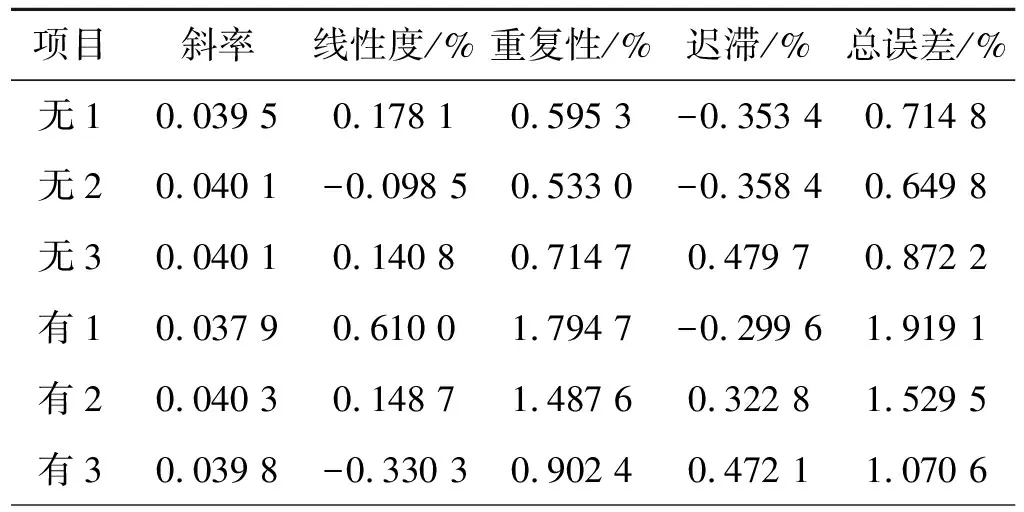

下面通过对比实验,探究曲线出现“转折”对标定精度的影响。分别做30次对比实验,力源均缓慢加载,每10次实验结果取均值。为方便操作,将每次行程均存在“顿折”情况的实验作为力源加载不均匀的实验,记录为“有1/2/3”。几乎不存在“转折”现象的实验为力源加载均匀实验,记录为“无1/2/3”。两种不同实验总误差对比见表3。

根据实验误差对比表,作力源加载均匀性总误差对比图见图9。

表3 实验误差对比表

图9 实验误差对比图

由表3可见,力源加载均匀即ΔF间相差不大时,实验总误差均值为0.7%<1%,且总误差均小于1%,自动标定方法标定精度满足要求;而由图9可见,力源加载不均即ΔF间相差很大且无规律时,实验曲线有“顿折”,实验总误差全部超过1%,远大于要求误差,自动标定方法的标定精度受到严重影响。

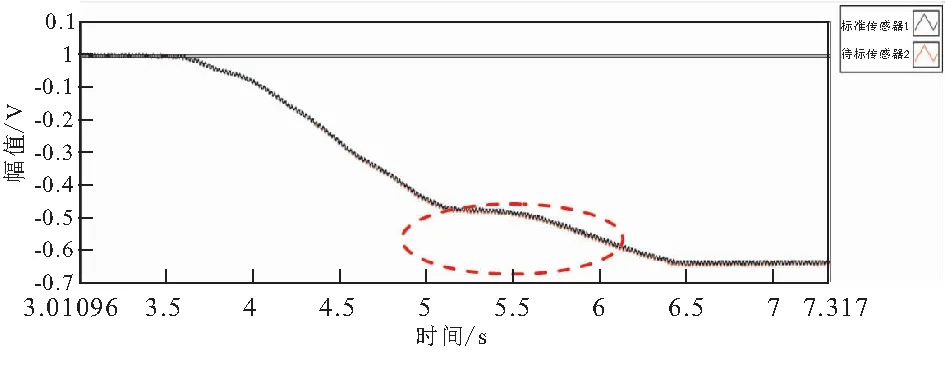

力源加载均匀性对输出曲线影响对比见图10。实验曲线无“转折”现象,如图10(a)所示,实验曲线上有“顿折”,如图10(b)所示。当ΔF规律变化时,理论上实验输出的是一条连续平滑的曲线,但受实验设备限制,无法实验验证,无法探究这种情况对自动标定精度的影响。

力源加载均匀性是影响自动标定方法可行性的重要因素,实验中必须注意控制。同时力源加载不均匀时,ΔF产生突变,易形成冲压,对力传感器造成塑性变形,严重时影响传感器寿命[14],从安全性角度来说力源加载不均也是需要避免的。

(a)无“转折”

(b)有“顿折”

3.3 误差分析

实验验证了两个影响因素:力源加载均匀性和力源加载速度快慢对实验标定精度的影响。前者对标定精度影响很大,是因为ΔF改变时容易产生冲压,影响了力传感器性能;同时ΔF改变多次且“顿折”时,软件选择标定值的处理更加复杂和繁琐,易发生错误甚至引起软件崩溃,对精度产生影响。软件的采样率等问题对标定精度的影响本文暂不分析。而当力源均匀加载时,寻找到合适的加载速度范围,自动标定方法精度<1%。

不论力源加载是否均匀、力源加载快慢,力传感器总误差中的重复性误差都远超线性度和迟滞性。分析并减小重复性误差的大小,对标定精度的提高有很大意义。

重复性误差是指测试装置在输入按同一方向做全量程连续多次变动时,所得特性曲线不一致的程度[14],重复性误差公式为

(2)

式中 ΔRmax指正/反行程最大重复性偏差,mV;yfs为单行程最大输出量程,mV。

理想实验情况下,分析得到的标定数据:ΔRmax=5×10-3mV,yfs均值为0.59 mV,则δR=0.8%。在1%内,满足标定要求。而观察发现,相同行程yfs均不同,不同yfs相差最大可达10-2。ΔRmax与yfs误差叠加,使最后的重复性误差易超过1%。

自动标定方法中yfs由程序自动选择而非人工控制,yfs必然不同,这是自动标定方法的固有缺陷。ΔRmax需尽量减小。但在力源加载均匀时,自动标定方法产生的迟滞性误差和线性度都极小,重复性误差也在1%内,使总误差总在1%内,最终实验结果仍可信。

4 结论

(1)分析了两个影响自动标定方法精度的要素,实验验证了自动标定方法可行性,在自动标定系统中,确保传感器所受载荷是匀速加载或卸载,能满足误差小于1%的标定要求。

(2)理论上力源加载或卸载的速度快慢对自动标定方法的标定精度没有影响。但实际应用中,软件不崩溃,系统正常运行时,自动标定系统中力源加载过快或过慢,却造成采集软件测不出数据的情况,浪费时间。可能与软件采样率有关,本文未对此做深入探究。将速度控制在合适范围内可避免该问题,以本文中自动标定系统为例,合适的加压速度为3 s/12 kN,泄压速度为1 s/12 kN。

(3)首次提出自动标定方法的思路,并设计完整的自动标定系统,验证了自动标定思路的准确,做了一系列对比实验探究了影响自动标定方法精度的因素,这是别人没有做过的。

(4)实验结果为未来的实用标定方法提供有价值的研究方向。但缺点是目前自动标定方法的研究理论不够全面完善,离模块化、标准化还有距离。与传统的静态标定系统比较,自动标定系统操作简单、使用快捷。并给出了能满足1%的标定精度的控制方法,实用性强,有广阔的研究空间。

(5)后期将自动标定方法的思想应用于火箭发动机六分力实验台,直接在实验台上搭建自动标定系统,在不影响试验台本身工作特性的情况下,研究自动标定系统稳定工作的条件是根本任务。