丁二醇蒸汽喷射真空系统设计与应用

,,

(北京航天动力研究所,北京 100076)

0 引言

真空系统作为PBT生产过程中的一个关键组成部分,其压力(真空度)对缩聚反应起着十分重要的作用,真空度过低,不能有效脱除反应生成的副产物;真空度过高,易将尚未反应完全的小分子聚合物抽出反应器,影响最终产品的质量。通常情况下,预缩聚反应器中的压力控制在1.5 kPa(绝对压力)左右,终缩聚反应器中的压力控制在100 Pa(绝对压力)左右。

丁二醇蒸汽喷射真空系统(简称BDO蒸汽喷射真空系统)在提供反应器所需真空度方面相对于机械真空泵而言具有无转动件维护、抽气量大、抽吸介质适用范围广、运转稳定、维修工作量小、使用寿命长、结构简单等优点;相对于水蒸气喷射泵来说具有环境污染小、动力蒸汽可循环利用等优势[1-2]。许多学者对喷射器进行了数值模拟及实验研究[3-7],党睿等对蒸汽喷射压缩器参数化设计进行了改进[8],李海军对喷射器的性能、结构进行了深入研究[9],康惠宝等对伞板式冷凝器进行了详细研究[10]。目前尚缺乏对丁二醇真空系统工艺流程特点、真空系统中特型型面拉法尔喷嘴的流动特性以及采用伞板结构冷凝器的相关研究,且真空系统中均未考虑预缩聚反应器的真空度。

本文所述的BDO蒸汽喷射真空系统同时考虑了终缩聚以及预缩聚反应器的真空度、并且优化了各级引射器的压缩比、采用了特型型面喷嘴设计方案以及伞板结构的冷凝器,该系统结构设计合理,使用安全稳定, 能够有效控制和调节反应所需的真空度,并且运行状态良好,满足工艺要求。现已成功应用在多套PBT装置上,且顺利达到产能。

1 BDO蒸汽喷射真空系统的工艺流程及特点

图1为BDO蒸汽喷射真空系统布置示意图,终缩聚反应器中的气体经过刮板冷凝器喷淋后经过一级引射器进入到一级冷凝器喷淋冷凝后,不凝性气体经二级引射器进入到二级冷凝器;预缩聚反应器中的气体经过二B级引射器后也进入二级冷凝器。二级冷凝器中的不凝性气体被三级引射器抽出进入到三级冷凝器,最终混合气体由四级引射器抽出进入到液环泵。在各级冷凝器中冷凝下来的液体均进入液封槽。各级冷凝器的下部与上一级引射器出口连通、上部与下一级引射器的吸入口连通。通常根据刮板冷凝器的位置将一级引射器设计成卧式,二级、二B级、三级、四级引射器设计成立式,一级、二级、三级冷却器设计成立式,可据现场条件调整一级引射器与一级冷凝器之间的角度。

图1 BDO蒸汽喷射真空系统布置示意图N1-终缩聚物流入口;N2-预缩聚物流入口;1-一级引射器;2-二级引射器;3-二B级引射器;4-三级引射器;5-四级引射器;6-一级冷凝器;7-二级冷凝器;8-三级冷凝器

相比于三级引射器与三级冷凝器串联方案,本套系统采用四级引射器与三级冷凝器串联的方案将获得更高的真空度和压缩压力,并避免了引射器压缩比过大,真空系统工作不稳定的问题。各级冷凝器利用冷凝液把可冷凝的蒸汽——特别是上一级作为动力蒸汽的部分冷凝下来,这样就可以使下一级引射器所抽吸的气体主要为不可冷凝的部分,降低了BDO蒸汽的消耗量,从而达到了减少能耗的目的。

2 BDO蒸汽喷射真空系统的主要设备及设计

引射器作为BDO蒸汽喷射真空系统的核心设备之一,其工作原理为:高压的工作介质经过拉法尔喷嘴后形成高速低压的流体,抽吸进入接受室中低压的引射介质,二者在混合室中充分混合并进行能量交换后以一定的压力喷出。在对引射介质引射增压的过程中只消耗工作介质的能量,设备结构简单,无运动部件,且易于维修、操作方便,在化工领域中得到了非常广泛的应用。本套系统通过优化压缩比设计每一级引射器,以达到降低动力蒸汽消耗,实现节能的目的。

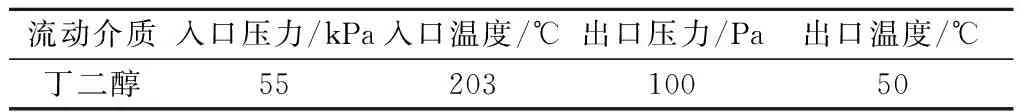

表1喷嘴模拟所用条件

流动介质入口压力/kPa入口温度/℃出口压力/Pa出口温度/℃丁二醇5520310050

在表1所示喷嘴边界条件下,分别对引射器喷嘴采用特型型面和锥形喷嘴的方案进行了数值模拟,其结果如图2所示。模型为 2D 轴对称,求解器为基于密度的隐式求解,湍流模型为标准k-epsilon,密度采用ideal-gas,入口采用压力入口条件,出口采用压力出口条件,固体壁面采用不可渗透、无滑移绝热边界。图2中两种方案喷嘴的喉道截面、出口截面尺寸一定,但由于设计方案不同,锥形喷嘴的长度是特型型面喷嘴的两倍,且特型型面喷嘴出口流速比锥形喷嘴更加均匀,出口参数能够更好的满足引射器的技术要求。表2为设计和模拟喷嘴出口最大马赫数,其中特型型面喷嘴所能达到的最大马赫数高于锥形喷嘴3.7%,更加接近于理论数值,特型型面喷嘴不但减少了接受室的长度,而且相比于传统的锥形喷嘴有效的减少了能量损失。

图2 特型型面喷嘴与锥形喷嘴比较图

表2喷嘴出口最大马赫数

理论值特型型面喷嘴模拟值锥形喷嘴模拟值出口最大马赫数3.813.623.49

预、终缩聚反应器生成的副产物的主要成分均为BDO,在整个真空系统BDO可形成封闭循环形式,避免对环境造成污染。为了防止BDO蒸汽液化及可能携带的低聚物凝固,影响引射器的使用性能,每一级引射器筒体和喷嘴均设有保温夹套,内部为高温液相或者气相热媒。夹套设计有利于提高引射器的连续使用时间,降低维修频率,减少维修成本,使PBT装置能够更长时间的稳定运行,提高了整套装置稳定性。

冷凝器为真空系统又一关键设备,本系统中采用工业中广泛应用的喷淋+伞板方式,冷凝器的圆柱型塔体内设有分布伞板,低压混合气体由冷凝器下端进入,沿塔向上运动,而低温BDO液体从上端喷嘴流出,落到伞板上,形成的水幕能够有效地捕集副产物,最大限度地将捕集气相中的低聚物。该结构属直接接触传递式设备,相比于液柱式冷凝器更能增加BDO气相与液相的接触面积,具有喷淋效果好,冷却效率高,结构简单等优点,适用于低压和真空操作。

3 BDO蒸汽喷射真空系统的工程应用

真空系统投入运行后,现场收集了满负荷数据。表3为本系统各级引射器设计压缩比以及采用锥形喷嘴和特型型面喷嘴单位产能动力蒸汽的消耗量,从表中可以看出:随着压缩比的降低,动力蒸汽用量逐渐减少;各级引射器采用特型型面方案设计的能耗均小于锥形喷嘴的能耗,锥形喷嘴动力蒸汽总用量为737.5 kg·h-1·t-1,特型型面喷嘴总用量为689.75 kg·h-1·t-1,相比于锥形喷嘴减少了6.5%,节约了动力蒸汽的用量。该真空系统最终压缩比为193,系统排出口压力完全满足液环泵的要求。

表3引射器压缩比与动力蒸汽流量

压缩比锥形喷嘴/kg·h-1·t-1特型型面喷嘴/kg·h-1·t-1用量偏差/[%]一级引射器10 2152016.5二级引射器6183.31707.3三级引射器2.65180.8168.756.7四级引射器1.75108.3102.75.4二B级引射器2.55147.55

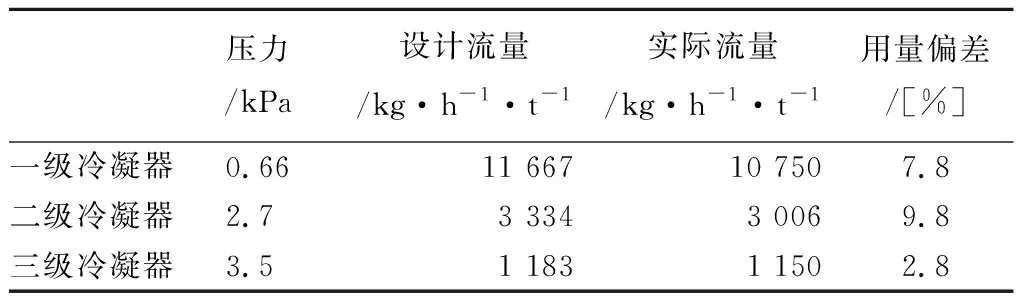

表4为该系统各级冷凝器采用液柱结构和伞板结构冷凝液用量对比,结合表3可知由于一级冷凝器需要冷凝的蒸汽较大,所以需要的冷却介质也较多,但是此种方案减少了下一级引射器的动力蒸汽消耗,并由此减少了下一级引射器与冷凝器的设备尺寸,节约了成本。从表中可以看出,真空系统采取引射器串联方案,达到了逐级升压的目的,此种方案获得了较高的真空度,满足反应器对压力的需求。从单位产能消耗的冷凝液用量上可知,液柱结构冷凝液用量为16 183 kg·h-1·t-1,伞板结构用量为14 906 kg·h-1·t-1,单位产能消耗减少7.89%,结合表3动力蒸汽减少6.5%,可以得出伞板结构冷凝器冷凝液用量减少1.49%。实测数据表明采用伞板结构设计的冷凝器结构合理,满足系统运行工艺条件,更加节能。

表4各级冷凝器排出口参数

压力/kPa设计流量/kg·h-1·t-1实际流量/kg·h-1·t-1用量偏差/[%]一级冷凝器0.6611 66710 7507.8二级冷凝器2.73 3343 0069.8三级冷凝器3.51 1831 1502.8

该BDO蒸汽喷射真空系统投入运行后极限真空能够达到25 Pa左右,满负荷运行时终缩聚反应器真空度达到87 Pa,运行时根据负荷和现场产品质量情况,通过调节冷凝器BDO液体流量,同时对蒸汽流量加以调节可以很好的控制缩聚反应所需的真空度,调节灵敏、快速,满足工艺要求。

4 结论

BDO蒸汽喷射真空系统采用四级引射器与三级冷凝器串联的方案,动力蒸汽和冷凝液为同一种介质,整套系统形成封闭循环,降低了过程能耗损失,避免了排污对环境造成的污染。引射器采用特型型面方案设计的拉法尔喷嘴比锥形喷嘴节约动力蒸汽6.5%;冷凝器能够捕集大部分可凝气体,采用伞板结构比液柱结构节约冷凝液1.49%。作为PBT生产装置中的关键设备,本套真空系统能够提供反应所需的真空度,调节灵敏,保证了PBT装置稳定生产,产品质量稳定。