真空干燥对磁性铁钛复合氧化物SCR脱硝的影响及其脱硝特性

, ,璟涛,, , , , ,

(1.国家电投集团科学技术研究院有限公司,北京 102209; 2.国家电力投资集团有限公司火电与售电部,北京 100033;3.国家电投集团电站运营技术(北京)有限公司,北京 102209;4.上海理工大学 能源与动力工程学院,上海 200093; 5.中船重工(上海新能源有限公司),上海 201203)

燃煤电厂尾气排放的大量氮氧化物会导致酸雨、臭氧破坏、雾霾等环境问题,对燃煤电厂氮氧化物排放控制具有重大的社会意义[1-2]。氨选择性催化还原脱硝(Selective catalytic reduction of NO with NH3, NH3-SCR)技术因脱硝性价比高,已被广泛用于脱除燃煤电厂氮氧化物,而其技术核心为催化剂[3-4]。而工业钒钨钛催化剂存在SCR脱硝温度窗口高而窄、钒易升华逃逸,造成二次污染等相关问题[5-6];且钒基催化剂失活后为危险废弃物,失活后处理成本高昂;因此,开发一种新型环境友好型,中低温脱硝性能良好的SCR脱硝催化剂意义重大。与商业钒钨钛催化剂相比,铁基催化剂具有无毒、成本低等优点,是一种极具开发潜力的燃煤电厂新型SCR脱硝催化剂。目前,铁基SCR脱硝催化剂主要基于α-Fe2O3,如负载型和复合氧化物型催化剂[5-8];而相同脱硝工况条件下,γ-Fe2O3SCR脱硝性能优于α-Fe2O3,但其热稳定较差,温度高于350℃易转化为热稳定性高的α-Fe2O3,导致γ-Fe2O3铁基SCR脱硝催化剂研究较少。课题组前期研究发现:以单一硫酸亚铁为铁源,利用共沉淀-微波法掺杂钛可优化磁性铁氧化物的中低温SCR脱硝性能[9];但微波处理时间较长,会导致磁性铁钛复合氧化物催化剂晶粒迅速增大,使催化剂比表面积和比孔容减少,抑制了其SCR脱硝性能。因此,为了进一步提高磁性铁钛复合氧化物中低温SCR脱硝性能,将真空干燥引入其制备中以降低微波辐射时间。本文研究结果将丰富磁性铁钛复合氧化物催化剂SCR脱硝理论。

1 实验材料和方法

1.1 催化剂制备

利用共沉淀-微波法构筑磁性铁钛复合氧化物催化剂[7],其制备过程如下:将一定量的硫酸亚铁、硫酸钛(分析纯,国药集团化学试剂有限公司)依次溶于去离子水中,控制离子浓度为0.1 mol/L,且Fe2+/Ti4+离子摩尔比为3∶1;磁力充分搅拌,促使溶液离子混合均匀;将上述溶液反向滴入氨水溶液三口烧瓶中,直至滴定完全(pH≈9~10),得到沉淀悬浮液;沉淀悬浮液未经老化,过滤洗涤数次,得到滤饼;将滤饼置于家用微波炉(EG8MEA6-NR,2.45 GHz,800 W)以P30功率(微波辐射持续8 s,暂停14 s,如此交替进行)微波处理40 min;之后将滤饼置于马弗炉空气气氛下,400 ℃煅烧活化5 h,后破碎、筛分取250~380 μm备用。而真空干燥耦合微波辐射时间催化剂制备与上述催化剂类似,只是微波辐射之前,将洗涤后滤饼置于真空干燥箱中105℃先干燥3 h,之后将真空干燥后样品置于微波炉中,P30功率微波辐射5 min;后续操作同上述催化剂的制备。催化剂分别命名为Fe0.75Ti0.25Oz-和Fe0.75Ti0.25Oz-真空。

1.2 催化剂活性测试

利用一维管式炉测试催化剂脱硝活性,实验台如图1所示。实验过程中模拟烟气组分为:0.1 vol.% NO/N2,0.1 vol.% NH3/N2和3 vol.%O2,氮气为平衡气(99.999 vol.%)。每次实验时,模拟烟气流速为2 000 ml/min,空速比(Gas Hour Space Velocity,GHSV)为60 000/h。利用赛默飞世尔Model 60i多组分烟气分析对反应器进、出口NO、NO2和O2等气体浓度进行测量。SCR脱硝效率定义为

(1)

式中 [NOx]=[NO]+[NO2]。

1.3 催化剂表征

采用N2吸附仪(ASAP2450,Micromeritics Instrument Corporation)氮吸附仪测试催化剂的微观孔隙结构,利用Brunauer-Emmett-Teller(BET)方程计算催化剂的比表面积和平均吸附孔径,通过Barrett-Joyner-Halenda(BJH)模型计算孔容积和孔径分布。借助X衍射仪(XRD-6100,Shimadzu,Cu Kα为射线源,波长1.54Å)测试催化剂的晶相,控制扫描步长为0.02°,扫描速率为2°/min,扫描范围为10°~80°。

图1 SCR脱硝实验台

2 实验结果与讨论

2.1 真空干燥对催化剂脱硝的影响

图2(A)为真空干燥耦合微波辐射时间对磁性Fe0.75Ti0.25Oz催化剂NH3-SCR脱硝性能的影响规律。由图可知:100~225℃温度区间内,真空干燥耦合微波辐射时间可提高磁性Fe0.75Ti0.25OzNH3-SCR脱硝效率;磁性Fe0.75Ti0.25Oz175 ℃时NOx转化率仅为28.4%,真空干燥耦合微波辐射时间可将其NOx转化率提升至48.9%。可见,利用真空干燥预处理以降低微波辐射时间,可提高磁性铁钛复合氧化物低温催化脱硝性能。这可能是因为真空干燥耦合微波辐射可缩短微波辐射加热时间,抑制了磁性铁钛复合氧化物晶体的长大;为了揭示真空干燥对磁性铁钛复合氧化物物性结构的作用机制,本文利用X射线晶格衍射和N2吸附研究了真空干燥耦合微波辐射时间对磁性铁钛复合氧化物晶相和孔隙结构的作用规律,研究结果如图2(B),(C)和(D)所示。

图2 真空干燥对磁性铁钛复合氧化物催化剂脱硝性能、物相和微观孔隙结构的影响

由图2(B)可知:磁性Fe0.75Ti0.25Oz在30.2°、35.6°、57.2°和62.9°多处存在明显的晶格衍射峰,归属于γ-Fe2O3晶体衍射峰,且并未出现Ti氧化物的晶格衍射峰;但其35.6°晶格衍射峰比较尖锐,可见,微波P30处理40 min会导致磁性Fe0.75Ti0.25Oz出现大颗粒的γ-Fe2O3晶体。当利用真空干燥对共沉淀前驱物预处理后,磁性Fe0.75Ti0.25Oz表面晶体的衍射峰明显减弱,且其35.6°和62.9°处存在γ-Fe2O3晶格衍射峰,但其存在较弱的α-Fe2O3晶格衍射峰。因此,真空干燥预处理可降低沉淀前驱物含水率,促使微波时间降低,可获得以γ-Fe2O3为主相的磁性铁钛复合氧化物,且真空干燥耦合微波辐射时间可促使其表面磁性γ-Fe2O3结晶度降低,粒径减少;但真空干燥耦合微波辐射时间会促使催化剂表面部分γ-Fe2O3转化为α-Fe2O3晶体。

由图2(C)可知:真空干燥处理前、后磁性铁钛复合氧化物N2吸附-脱附曲线均属于VI类曲线,具有典型H2滞后环;表明催化剂具有大量介孔结构,但其大孔数量相对较少;且真空干燥耦合微波辐射时间并不会影响到催化剂孔结构类型。由催化剂孔径分布曲线可知:Fe0.75Ti0.25Oz-真空与Fe0.75Ti0.25Oz的孔径分布相类似,以介孔结构居多,孔径大小为5~20 nm,微孔和大孔数量较少;而真空干燥耦合微波辐射时间会导致磁性铁钛复合氧化物少量孔隙结构坍塌。虽然Fe0.75Ti0.25Oz-真空具有更细的平均孔径,但其比表面积和比孔容均小于磁性Fe0.75Ti0.25Oz(表1)。可见,真空干燥耦合微波辐射时间会导致磁性Fe0.75Ti0.25Oz催化剂部位介孔坍塌,降低了其比表面积和比孔容,但其可抑制长时间微波辐射催化剂表面γ-Fe2O3晶体的长大,从而提高磁性Fe0.75Ti0.25Oz低温NH3-SCR脱硝性能。本文接下来探讨了氧浓度、氨氮比和空速比等因素对真空干燥耦合微波辐射时间后Fe0.75Ti0.25Oz催化脱硝性能的影响。

表1真空干燥对磁性铁钛复合氧化物催化剂比表面积、比孔容和平均孔径的影响

样品比表面积/m2·g-1比孔容/cm3·g-1平均孔径/nmFe0.75Ti0.25Oz156.910.4129.54Fe0.75Ti0.25Oz-真空139.390.3769.50

2.2 催化剂脱硝特性研究

在NH3催化脱硝反应中,氨氮比(初始氨气体积分数与初始氮氧化物体积分数之比)是影响SCR脱硝性能的重要因素。NH3不足会导致脱硝效率低,但NH3过量发生氨逃逸现象,不仅浪费资源还易造成空预器和静电除尘器堵塞等问题[9]。因此,探讨氨氮比对真空干燥耦合微波辐射时间后磁性铁钛复合氧化物催化剂的工业应用具有重要意义。由图3可知:当氨氮比由0逐步增至1.0时,磁性铁钛复合氧化物NH3-SCR脱硝效率逐渐升高,但氨氮比进一步增大反而导致其NOx转化率降低。225 ℃条件下,NH3/NO=0.5时催化剂NOx转化率为50.5%,NH3/NO=1时,其NOx转化率达到90%。当氨氮比较低时,增大烟气中NH3浓度,将使得吸附、扩散到催化剂表面NH3增多,加速了NO的还原反应,提高了脱硝效率;但催化剂表面NH3吸附位是一定的[10],当氨氮比大于1时,过量NH3无法吸附到催化剂表面,脱硝效率不变;但过量NH3会从脱硝反应器尾部烟道排出,造成浪费和二次污染。因此,Fe0.75Ti0.25Oz-真空催化剂合适的氨氮比为1。

图3 氨氮比对磁性铁钛复合氧化物催化剂脱硝的影响

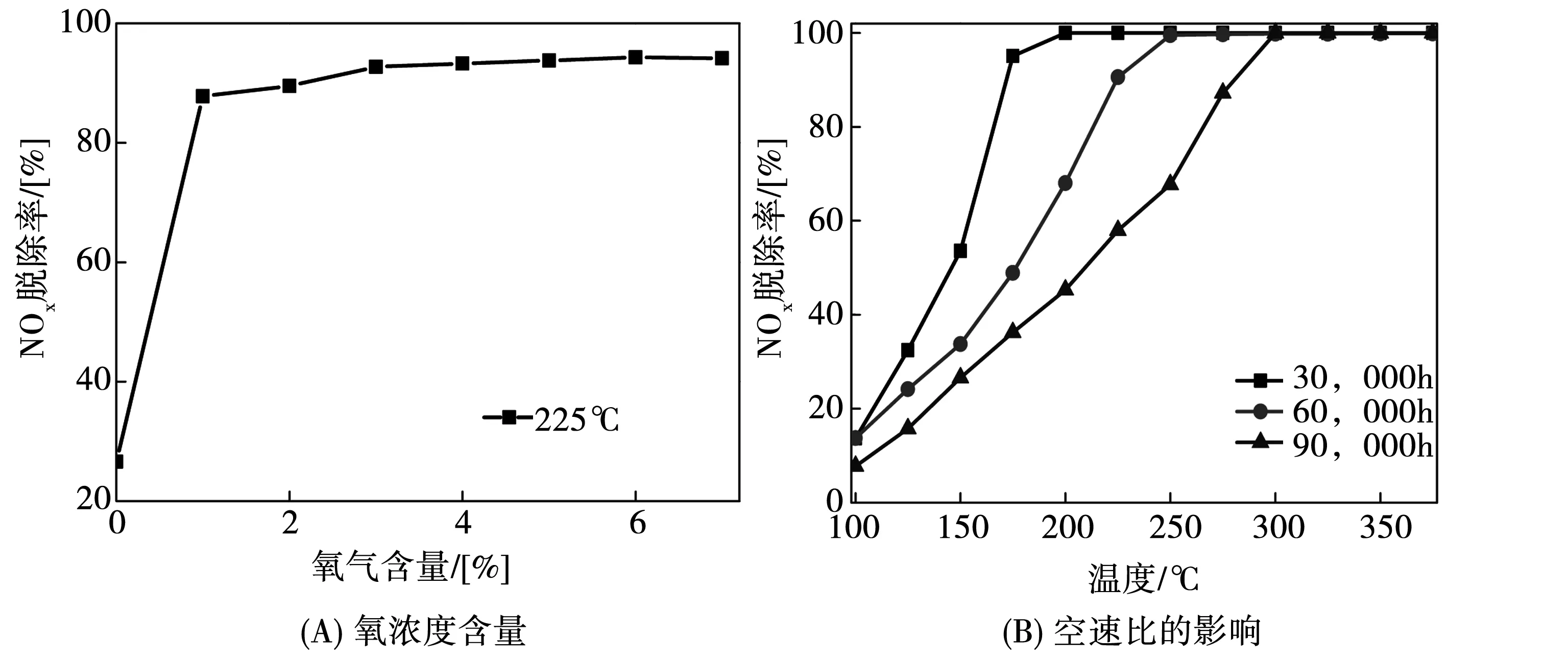

前人研究表明[11],O2对催化剂表面氧化十分重要,其能够促进SCR反应的快速进行。由图4(A)可知:当O2体积分数为0时,催化剂脱硝效率为26.6%,说明在无氧条件下,催化剂吸附氧和表面晶格氧能够参与反应,使得其表面具有一定的氧化能力。随着O2浓度增加,催化剂脱硝效率迅速增高,通入氧气会促使催化剂上形成大量的吸附氧和表面晶格氧,大大提高了其表面氧化能力,促进催化脱硝反应的进行。当O2体积分数为1%时,脱硝效率达到87.8%,继续增大O2浓度,催化剂NOx转化率增加缓慢,当氧体积分数大于3%时,进一步增大氧浓度几乎对催化剂脱硝效率没影响。空速比表示单位时间通过单位催化剂的烟气量,其直接反映了烟气与催化剂接触时间的长短,决定了SCR反应是否完全,是影响催化剂脱硝效率的重要因素之一。图4(B)为不同空速比条件下,Fe0.75Ti0.25Oz-真空催化剂的SCR脱硝效率。100~300℃温度内空速比增大降低了催化剂脱硝效率;GHSV=30 000 h-1时其175℃NOx转化率为95.1%,当空速比由30 000 h-1增至90 000 h-1时,其脱硝效率降到36.2%。可见:低温时,空速比对Fe0.75Ti0.25Oz-真空催化剂SCR脱硝效率影响较大。催化剂低温SCR反应速度较慢,脱硝效率较低,需要催化剂和反应气体接触时间较长,才能确保反应完全;空速比过大会导致烟气在催化剂表面停留时间大幅度缩短,反应不完全,促使其脱硝效率迅速下降。300~400℃时不同空速比条件下磁性Fe0.75Ti0.25Oz-真空催化剂脱硝效率均达到100%,这表明:反应温度升高促使SCR脱硝活性迅速升高,较短的接触时间就可使反应完全,因此,空速比对其高温段催化脱硝效率影响较小。

图4 氧浓度和空速比对磁性铁钛复合氧化物催化剂脱硝的影响

3 结论

利用真空干燥,可降低沉淀前驱物含水率,降低微波辐射时间,即真空干燥耦合微波辐射时间可提高磁性铁钛复合氧化物催化剂的低温SCR脱硝性能。真空干燥耦合微波辐射时间会导致催化剂部分孔隙结构坍塌,促使其表面积和比孔容减少;但其可抑制催化剂表面γ-Fe2O3晶体长大,细化其晶粒大小。氧浓度和氨氮比均会影响磁性铁钛复合氧化物催化剂的脱硝性能,其合适的氨氮比为1.0,O2为3%;空速比越大,其中低温NH3-SCR脱硝性能逐渐降低。