东汽某1 000 MW汽轮机高压轴封漏汽量数值模拟

(大唐东北电力试验研究院 汽机技术研究所,吉林 长春 132000)

0 前言

超超临界机组已成为我国火力发电的主力机组,但超超临界机组由于蒸汽参数高、流量大,所以漏汽量也高于亚临界机组。由于汽轮机轴端的漏气会减少汽轮机内的做功蒸汽,因此导致汽轮机效率的下降。同时汽轮机的漏汽还会导致汽流激振,为电厂的安全生产带来隐患。所以研究影响汽轮机漏汽量的因素,并提出合理的优化建议,对于减小汽轮机漏汽、提高汽轮机效率、保障火电厂安全运行意义显著[1]。

当超超临界汽轮机处于工作状态时,由于转子高速旋转,而汽缸或隔板静止不动,因此为了防止动静碰磨,动静部件之间必须保持适度的间隙。当蒸汽流过动静部件间的间隙时,间隙两侧就会因存在压差而导致漏汽损失,这部分蒸汽未参与做功,造成汽轮机效率降低。由于动静部件之间的间隙是必要的,所以漏汽损失必定存在于汽轮机的隔板与转子之间的间隙、动叶顶部和壁面之间的间隙、转子穿出汽缸处的间隙。在汽轮机的各项损失中,漏汽损失对汽轮机效率的影响最大,约占到总损失的三成。而超超临界机组的高压缸前轴封处的漏汽由于漏汽参数较高,所以漏汽量最大。因此在减小汽轮机漏汽特别是减小高压缸前轴封漏汽这一方面,汽轮机效率还有提高的空间。Thomas对汽封在非对中时的流动进行了研究,探究了转速和偏心对漏汽量的影响[2]。哈尔滨工业大学的吴强[3]分析了“薄叶汽封”的性能,此种汽封在停机时与转子表面接触,旋转时汽封上浮,离开转子表面,为工程上采取新型薄叶汽封提供了理论依据。华北电力大学韩中合对汽轮机直齿和斜齿汽封的流动特性进行分析,讨论了齿数与漏汽量之间的关系[4]。

1 轴封漏汽量计算公式

当超超临界汽轮机高压缸前轴封入口前的蒸汽状态、轴封后的压力以及孔口漏汽面积、轴封齿的齿数等结构参数确定时,漏汽量就可通过计算得出。在计算漏汽量之前,需要对轴封的流动与临界速度的大小进行判断。一种情况是所有孔口的流速均未达到临界速度,另一种方法是在最后的孔口处达到临界速度,两种情况的漏汽量采用的计算方法有所不同。

当最后的孔口流速未达临界速度时,漏汽量的计算采用式(1)

(1)

式中 ΔG1—漏汽量/kg·s-1;

A1——孔口漏汽面积/m2;

p0,pz——轴封前蒸汽压力和背压/Pa;

ρ0——轴封前蒸汽密度/kg·m-3;

z——轴封齿数。

当最后的孔口流速达到临界速度时,漏汽量计算采用式(2)

(2)

判断最后孔口的流速是否达临界,采用下面的判别式

(3)

流量系数μ1选取是通过试验得到的,查询资料μ1应为0.7~0.8,其他参数不变的情况下,对应的漏汽量较小,但在实际情况中,由于蒸汽不断摩擦轴封齿的尖锐边缘,会使轴封齿发生钝化,进气面的齿形会逐渐呈现圆弧状,导致流量系数趋近于1,由于本文不考虑蒸汽通过汽封时汽封齿发生腐蚀形变等情况,故选取流量系数0.8进行计算。

前面推导的计算公式,都是假设蒸汽流过孔口后,其速度在之后的腔室内完全耗散消失,并且蒸汽进入下一孔口时流度约等于零。但实际情况中,由于蒸汽流过前一孔口的速度不可能在其后的腔室内完全耗散消失,因此蒸汽进入下一孔口时必然带有一定的初速度,假设的情况无法实现。所以实际漏汽量要比理论公式计算得出的理想漏汽量大。在通常采用的轴封孔口间隙的范围内,曲径轴封的流量系数近似等于1,而光轴轴封流量系数比前者高出20%以上,通过查询,孔口间隙0.7 mm,流量系数的修正值约为1,带入漏汽量公式中进行计算。

本文共选取十一组不同压差下的漏汽量进行计算,这十一组工况的参数均由电厂运行人员收集并提供。在不考虑偏心的情况下,将十一组工况分别进行理论计算,得到不同的漏汽量。现以轴封蒸汽入口压力18.5 MPa的工况为例,计算漏汽量理论值,计算过程如下:

已知轴封前蒸汽压力p0和轴封后蒸汽压力pz分别为18.5 MPa和0.8 MPa

(4)

(5)

可知,轴封最后出口处达到临界速度,故计算漏汽量采用式(2)。

孔口漏汽面积的形状为一圆环面,孔口高度即内外半径差为0.7 mm,内径r=380.24 mm,外径R=380.24+0.7=380.94 mm。

环形孔口漏汽面积A1=π(R2-r2)=0.001 674 m2

通过插值计算,该工况下,轴封前蒸汽密度ρ0=51.318 78 kg/m3。

综上,轴封漏汽量为

(6)

其余工况的漏汽量的理论计算值均汇总于表1。

从轴封模型的理论计算可以得出,轴封段漏汽量和压差有关,轴封段漏汽量随压差增大而增大。

表1轴封无偏心漏汽量理论计算值

入口压力/MPa压差/MPa漏汽量/kg·s-110.09.22.60511.010.22.88012.011.23.15413.012.23.42914.013.23.70315.014.23.97816.215.44.31717.616.84.60418.517.74.78919.218.45.17420.219.45.431

2 高压轴封模型构建

东汽1 000 MW汽轮机在大修时,轴封块发生了锈蚀,轴封齿表面也发生了不同程度的变形和磨损,其密封性能也有所下降,这就是导致轴封实际漏汽量高于设计漏汽量的主要原因,而长期以来,对轴封设计尺寸的研究已经广泛开展,而对磨损变形后的轴封还鲜有研究。东汽1 000 MW超超临界机组高压段前轴封,共有73个密封齿,按一个汽封长齿和两个汽封短齿交替布置。如果按照实际的轴封长度建模研究,不仅计算量巨大,而且效果也不理想。为了减少计算量,同时保证计算结论合理可靠,需要进行适度简化,现截取整段轴封19个汽封齿进行研究。构建轴封段模型所用尺寸均为电厂大修时检修人员开缸测量的实际尺寸,由于轴封段在运行时存在磨损变形,开缸检修时存在测量误差,所以轴封的实际尺寸与轴封的设计尺寸有所不同。具体尺寸见表2。

表2高压缸前轴封模型结构尺寸

名称尺寸总长/mm676轴半径/mm380.24通道高度/mm11.36长齿高度/mm10.66短齿高度/mm6.73齿间距/mm32齿宽/mm2间隙/mm0.7齿数/个19

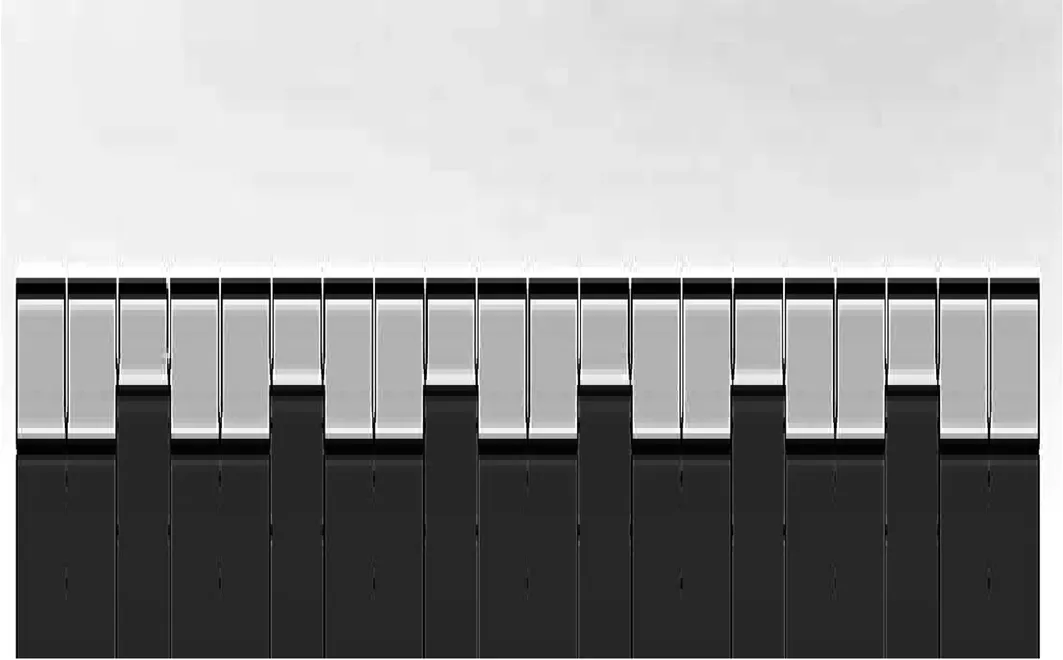

根据表2高压缸前轴封实际尺寸建模,高压缸前轴封段外部轮廓图和内部轴封纵截面图如图1和图2所示。

图1 高压缸前轴封外部轮廓图

图2 高压缸前轴封内部纵剖图

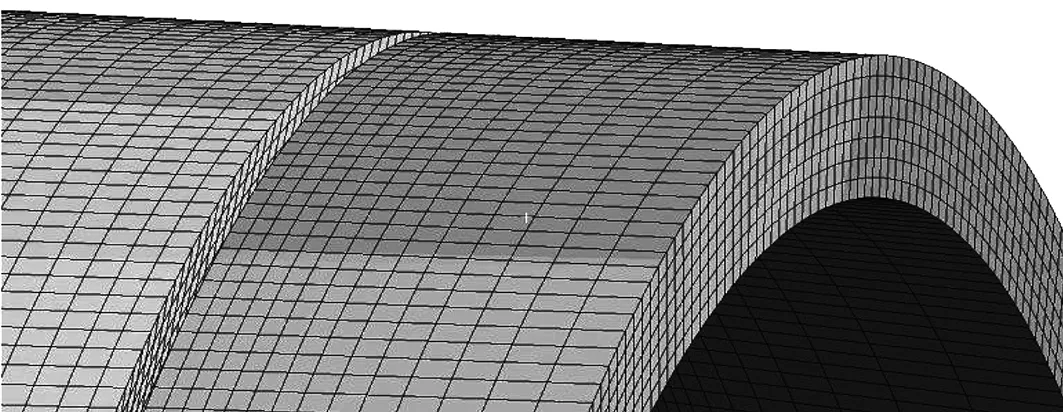

构建模型后对模型进行非结构网格划分。模型外直径最大处为760.48 mm,而汽封的间隙最小处只有0.7 mm,模型最大处和最小处的尺寸比差异很大,为保证计算精度,需要对模型的轴封齿间隙处用小尺寸网格进行加密,在汽封腔室处采用较大尺寸的网格,通过网格无关性验证后,网格数量370万,网格质量0.3以上,满足后续计算要求。三维模型网格的整体图与局部图如图3和图4所示。

图3 模型网格整体图

图4 汽腔网格和汽封齿网格

3 漏汽量的数值模拟

由于高压缸前轴封的结构较为复杂,模型的网格数量较多,计算时将模型当作绝热模型处理,可以简化计算。采用k-epsilon标准化模型,根据入口参数和模型结构尺寸,计算出水力半径,根据流体的密度、速度、特征长度和动力粘度求出对应的湍流强度[5-6]。由于模型为蒸汽流通部分,所以转子的外壁面在模型中为模型的内壁面,将模型的内壁面部分设置为moving wall,将不同工况下的转速设置到moving wall中,求解算法设置采用SIMPLE算法,一阶迎风差分格式,监控器残差设置1×10-6,能量残差1×10-12,以保证计算的准确性[7]。

3.1 确定入口段长度

蒸汽进入汽封通道后接触第一个汽封齿之前,先要保证蒸汽流动状态稳定,否则大部分蒸汽被第一个汽封齿阻拦,而没有流进汽封模型的入口,会导致计算结果错误[8]。为保证入口的蒸汽流动状态稳定,在蒸汽进入模型的汽封间隙前,需要给模型设置一段较长的入口段,入口段长度设置过短,无法保证蒸汽流动状态稳定,入口段长度设置过长,增大计算机求解负担,影响计算时长而且意义不大,更为关键的是,入口段的形状长度要保证蒸汽的流动环境与真实环境相似。通过试算,将入口段长度定为32 mm可以满足稳定蒸汽流动的要求,轴封入口段截面流速云图如图5所示。从图中可以看出,设置了入口稳定段后,蒸汽在接触第一个汽封齿之前的流动逐渐趋于稳定,从而保证结果的准确性[9]。

图5 轴封入口段界面流速云图

3.2 压力场和速度场分析

在数值模拟得出结论后,以无偏心、18.5 MPa、3 000 r/min工况为例,对轴封内流体压力场进行分析[10]。该工况下的三维压力云图如图6所示,从图中可以看出当蒸汽由左向右通过轴封的密封齿时,压力明显下降;而在每个环形腔室内部,压力没有发生明显变化。为了更加清晰地观察环形腔室和汽封齿周围压力的变化,在模型中取过转轴直径的剖面,将模型的截面取出观察,如图7所示。作出该截面内不同位置点蒸汽压力曲线,如图8所示。从图中可以更加清晰的看出压力的变化趋势,蒸汽在轴封内并非均匀变化,而是呈阶梯状下降,进一步观察图像可知轴封内蒸汽压力的变化是以汽封齿为分界线的,汽封齿的两端压差明显,蒸汽在流经每一个汽封齿时,发生节流压降,而蒸汽在两汽封齿之间的轴封的室内,压力没有明显变化。

图6 无偏心18.5 MPa工况模型全局压力三维云图

图7 无偏心18.5 MPa 3 000 r/min工况模型截面压力二维云图

图8 无偏心18.5 MPa3 000 r/min工况下轴封段压力分布曲线

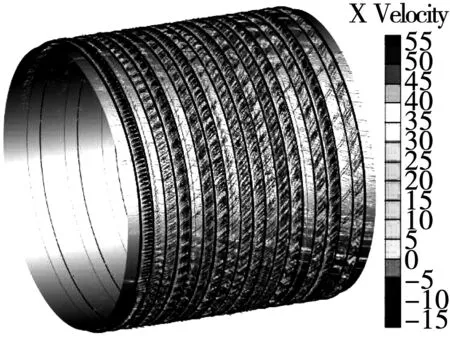

仅从压力场还无法全面明晰蒸汽在轴封段内的流动特性,为全面研究蒸汽的流动特性,还要借助速度云图分析蒸汽在汽封内的回流情况,绘制该工况下蒸汽的流速和流线云图,如图9~图12所示[11]。

图9 汽缸内侧蒸汽速度场

图10 转子表面蒸汽速度场

图11 蒸汽流动三维流线

图12 三维流线图部分放大

分析图9,当蒸汽流过轴封时,蒸汽在环形腔室中回旋涡流,所以蒸汽在环状汽室的上表面即汽缸内侧流向相反。而由图10可知,流过环状汽室下表面即转子表面的蒸汽在轴封齿处速度增加,所以转子表面的蒸汽流向与压降方向一致,并且速度高于汽缸内侧速度。蒸汽在环状汽室中回旋耗散,形成涡流,在不同侧呈现出不同的流动状态。

蒸汽的三维速度场如图11和图12。蒸汽流过轴封时,由于轴封段前后存在压差,所以蒸汽要从压力高处向低处流动,同时转子以3 000 r/min的速度在转动,所以蒸汽的流动呈现螺旋前进状态,加之蒸汽在每一个汽室内还要回旋流动,三方面流动因素综合导致了蒸汽在轴封内流动的复杂特性。

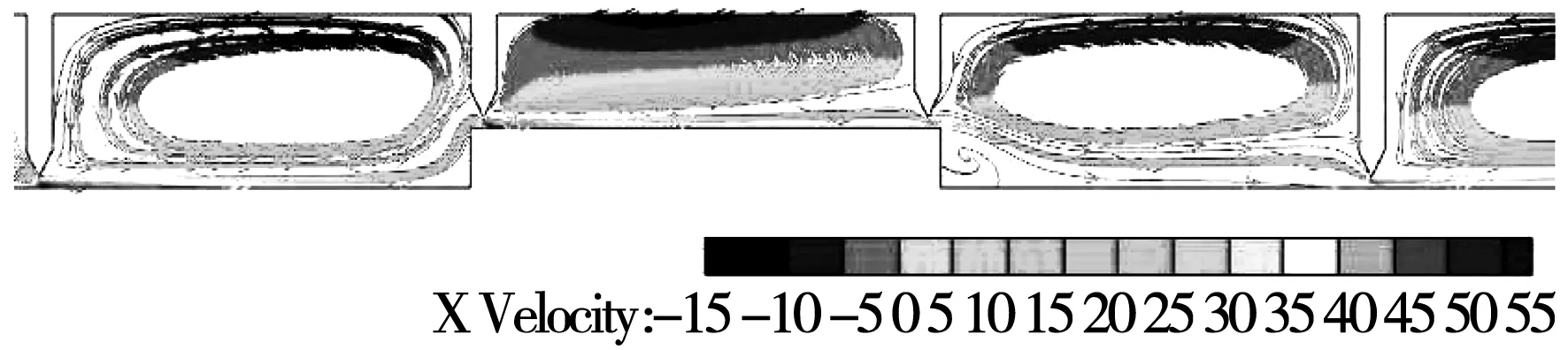

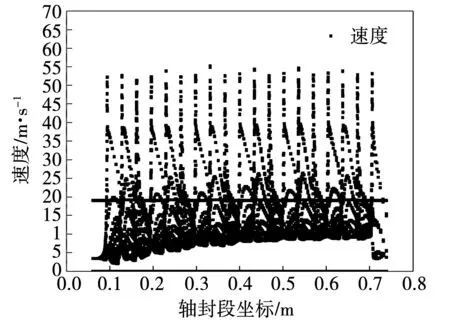

从三维流线图中,可以直观看到轴封内蒸汽伴随转子转动螺旋前进的流动状态,但蒸汽在环状汽室内的流动还无法清晰看到,为便于观察和研究,取同一工况,绘制二维云图、流线图和截面内不同位置速度曲线,如图13~图15所示[12]。

图13 无偏心18.5 MPa 3 000 r/min工况相邻腔室内速度二维云图

图14 无偏心18.5 MPa 3 000 r/min工况下,腔室内速度二维流线图

图15 无偏心18.5 MPa 3 000 r/min工况下轴封段速度分布曲线

分析图13~图15可知,当蒸汽通过轴封齿后,蒸汽的速度均有明显增加,也均在轴封齿后的环形汽室内产生回流,各个汽封齿周围和各个汽室中的流动规律基本相同,但也有细微差别:当蒸汽流过转子凸肩前的汽室时,蒸汽入射的位置几乎平行于转子壁面,蒸汽的回旋空间最大,蒸汽在该汽室内只围绕汽室中间进行流动;当蒸汽流过短齿和转子凸肩所在的汽室时,由于汽室空间较小,且通过轴封齿后蒸汽入射的位置相对较高的,所以腔室内蒸汽的回流程度较弱,此处汽封腔室对蒸汽的耗散作用不明显。当蒸汽流过转子凸肩后的汽室时,蒸汽入射的角度使蒸汽向下冲击转子,然后回旋,蒸汽主要围绕汽室中心进行流动,但在凸肩后,还有少部分蒸汽进行后台阶回流,形成了另一个回流中心,细微蒸汽流动差别使得蒸汽在轴封内呈现出复杂的流动状态。

综合蒸汽在高压缸前轴封内流动的压力场和速度场分析可知,蒸汽无论在长齿汽封处还是短齿汽封处,均产生压降和回流现象,但其程度有所不同,所以需要采用长短齿相间配合的布置方式,才能对蒸汽起到更好的阻挡效果。

4 理论计算和数值模拟结果分析

通过理论计算和数值模拟两种方法得出了两组漏汽量,现将两组漏汽量及相对误差汇总于表3,比较两种方法的漏汽量差异,以验证数值模拟结果的正确性。

表3不同工况下漏汽量理论计算和数值模拟结果

入口压力/MPa转速/r·min-1理论漏汽量/kg·s-1模拟漏汽量/kg·s-1相对误差/[%]10.03 0002.6052.6070.07711.03 0002.8802.879-0.03512.03 0003.1543.153-0.03213.03 0003.4293.5353.09114.03 0003.7033.702-0.02715.03 0003.9783.976-0.05016.23 0004.3174.4583.26617.63 0004.6044.6180.30418.53 0004.7894.9453.25719.23 0005.1745.3433.26620.23 0005.4315.6093.277

将两组结果绘制成散点图并拟合成曲线如图16所示,通过比较两线差异后可以发现,数值模拟的结果和理论计算的结果有着良好的吻合性,两组的相对误差均不足5%,则可以认定数值模拟结果准确[13]。

分析模拟漏汽量大于理论漏汽量的主要原因是理论计算时,假设蒸汽的速度在腔室内完全耗散,进入下一孔口的速度为零,但实际情况中,蒸汽无法完全耗散,在进入下一腔室时必定带有一定速度。所以实际漏汽量大于理论漏汽量。最终分析图中曲线可以得出结论:压差越大,高压缸前轴封段的漏汽量越大,且两者呈线性变化关系,即漏汽量与压差呈线性关系。

图16 理论漏汽量与数值模拟漏汽量结果图

5 影响漏汽量的因素

漏汽量与转速的关系以及漏汽量在偏心时如何变化,无法从理论计算公式中得到,还需要借助数值模拟的方法进行分析。

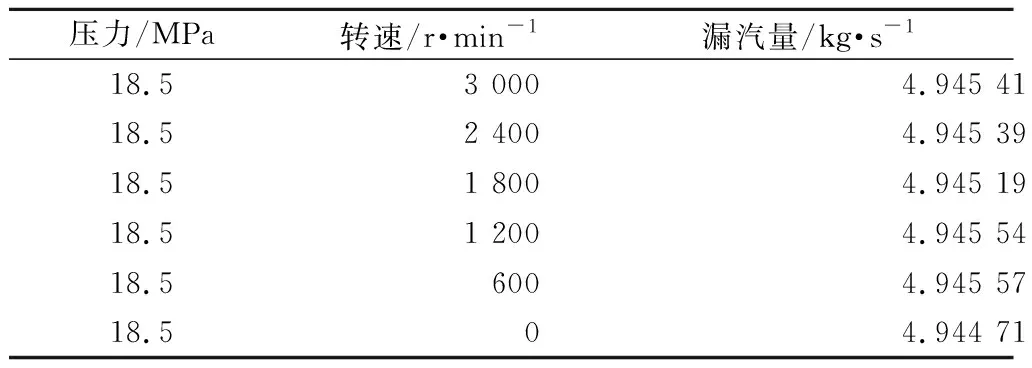

5.1 转速对漏汽量的影响

在FLUENT中的边界条件设置中,将对应转轴的部分设置为moving wall,输入角速度,便能研究不同转速下,漏汽量与转速的关系,为控制单一变量,此时暂不引入偏心量的变化[14-15]。在定压力无偏心的工况下,用控制变量法探究50 rad/s、40 rad/s、30 rad/s、20 rad/s和10 rad/s即3 000 r/min、2 400 r/min、1 800 r/min、1 200 r/min和600 r/min时转速与漏汽量的关系。选取轴封入口段压力为18.5 MPa工况进行分析,计算结果见表4。

表4 18.5 MPa无偏心工况不同转速与漏汽量关系

压力/MPa转速/r·min-1漏汽量/kg·s-118.53 0004.945 4118.52 4004.945 3918.51 8004.945 1918.51 2004.945 5418.56004.945 5718.504.944 71

分析表格和曲线可知,控制其他变量不变,改变转子的转速,漏汽量的变化量极小,这说明转速对漏汽量的影响不大。

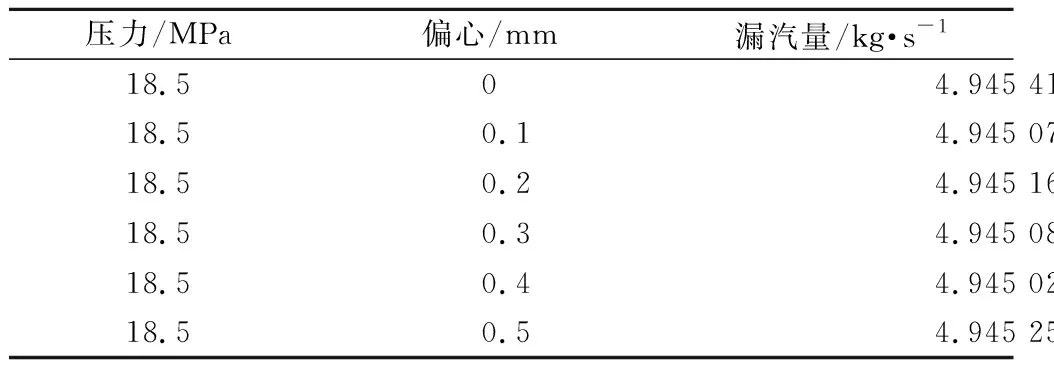

5.2 偏心对漏汽量的影响

明确上述结论后,在入口蒸汽压力和转子转速不变的情况下,引入偏心这一变量,探究偏心对漏汽量大小的影响,在偏心的情况下,FLUENT的边界条件设置与之前略有不同,除需要输入角速度外,还需输入旋转轴的轴心坐标。由于本文构建的模型是蒸汽实际流动的通道,故转轴只有外表面,而无实际重量,在不考虑转轴的自重的前提下,偏心的方向就体现出各向同性,虽然转子在实际运行过程中的偏心方向一般是偏左偏上的,但数值模拟时,不必向两个方向分别输入偏移量。因此,探究偏心对蒸汽的漏汽量影响时,可以对问题进行简化,只在一个方向上设置偏移量的大小即可。

在前文模型的尺寸介绍中提到,本文所研究的轴封,最小间隙处仅为0.7 mm,采用控制变量法,在压力和转速不变的情况下,选择0.1 mm、0.2 mm、0.3 mm、0.4 mm和0.5 mm五组偏移量,探究偏心距对漏汽量的影响。不同偏心下的漏汽量结果见表5。

表5 18.5 MPa定转速工况不同偏心与漏汽量关系

压力/MPa偏心/mm漏汽量/kg·s-118.504.945 4118.50.14.945 0718.50.24.945 1618.50.34.945 0818.50.44.945 0218.50.54.945 25

通过分析结果,发现在偏心处的漏汽量与转子居中的漏汽量几乎没有差别,误差均在允许范围内,说明偏心对蒸汽漏汽量的影响不大,分析造成这一结果的原因有以下两点:(1)从计算漏汽量的经验公式的角度分析,虽然偏心导致转子位移引起汽封间隙沿圆周分布不均,但是影响漏汽量的真正因素是间隙面积而非汽封间隙,所以轴封段的漏汽量没有发生变化;(2)再从数值模拟的角度出发,偏心的数值模拟所研究的转子位置没有波动,转子时刻处在偏心位置处旋转,在同一工况下,转子不会从一个偏心位置振动到另一个偏心位置,且不考虑转子自重的影响,所以该工况下的模拟属于理想模型,最终得出轴封段的漏汽量在转子偏心时没有明显变化。

6 结论

本文主要开展对超超临界汽轮机高压缸前轴封的漏汽特性的研究,得出以下几点结论:

(1)根据超超临界汽轮机高压缸前轴封的实际尺寸建立轴封段模型,得出无偏心定转速时,轴封段漏汽量,并将数值模拟结论与理论计算公式对比,误差在允许范围内,验证了结论的正确性。

(2)确定入口段长度后,对汽轮机轴封段内的压力场和速度场进行分析,明确轴封内蒸汽的流动特性。

(3)探究除轴封结构外,压差、偏心和转速对汽轮机高压缸前轴封段漏汽量的影响,结论表明,压差是影响汽轮机高压缸前轴封漏汽量的主要因素。转速和偏心对汽轮机漏汽量影响较小。