单个角型颗粒冲蚀机理实验系统设计及实验

李增亮, 杜明超, 董祥伟, 范春永, 刘 斌

(中国石油大学(华东) 机电工程学院, 山东 青岛 266580)

固体微观颗粒冲击工件造成其表面材料脱落去除是一种常见的磨损现象,该现象广泛存在于多种工程领域中,如喷砂清理[1],磨料水射流加工[2],固体颗粒冲蚀磨损[3],微电子机械系统磨料微加工处理[4]以及水轮机过流面泥沙冲蚀[5]等,尽管材料去除的实际过程是大量夹杂在流体(气体或液体)中的颗粒流高速撞击到工件表面造成的,但是研究单个颗粒的冲击过程,有助于深入了解材料的去除机理和颗粒冲击参数对材料变形机制的影响。此外,不同形状颗粒对材料冲蚀造成的作用效果不同,研究表明,角型颗粒的冲蚀磨损速率要远远高于球形颗粒[6-7],以往很多实验研究和冲蚀模型研究[8-11]都使用了球形,而实际过程中大多为形状不规则的角型颗粒。通过对形状已知的单个角型颗粒冲蚀过程的研究,可以得出各个冲蚀因素对材料去除的影响机理,利用该机理构建颗粒流重复冲击的冲蚀理论体系,对实际工程应用具有很好的指导意义。

Finnie[12-13]通过分析颗粒冲击延性材料产生的切削行为,最先提出预测材料冲蚀速率的冲蚀磨损模型。Finnie模型中,假定颗粒为刚体,冲击过程不发生旋转和变形。虽然Finnie模型过于简化,但为后续他人的研究打下了基础。

Hutchings等[14-16]提出的硬塑性理论模型能较好预测单个硬质球形颗粒对延性材料冲击的行为,包括颗粒的碰撞运动以及产生凹坑轮廓的形状,通过流动应力与接触面积的乘积来求解材料作用在颗粒上的反力,但该模型忽略了弹性的影响。文献[17]中详细介绍了硬塑性理论基本方程以及应用范围。随后,Sundararajan等[18-19]对硬塑性理论模型进行修正,修正后的模型考虑了凹坑周围材料堆积对颗粒冲击的影响,计算得到的冲击区域与实际结果吻合更好,提升了模型的适用性。例如通过解读凹坑弹性回弹效应来预测镀层材料的冲蚀磨损[20]等。

当涉及到单个硬质角形颗粒的冲击行为时,Hutchings的硬塑性理论并不完善,并且缺少严格的实验验证。为模拟角形颗粒冲击延性材料,Hutchings[21]对硬塑性模型进行了进一步修正,考虑了颗粒在冲击过程中的自由旋转,这与实际情况更加吻合。后来该理论被Papini等[22]推广并用于模拟任意形状的角型颗粒冲击任意塑性平板材料的实验。

计算机仿真研究是实验研究的有效补充,同时实验研究也可以用来验证计算机仿真模型的正确性。Hutchings设计了气动发射装置,并针对正方形颗粒进行了冲击实验,首次观测到角型颗粒冲击导致的颗粒前旋和后旋行为。偶国富等[23]设计了一种激波驱动的新型固粒冲蚀试验系统,虽解决了其他实验系统中的反弹颗粒干扰、颗粒质量计算误差大等问题,但其方位角不可调,不适用于角形颗粒冲蚀机理的研究。本文将杠杆弹射原理应用到冲蚀磨损实验,设计了一种用于微观颗粒冲蚀磨损实验的新型弹射装置,可验证前文提及的各种因素(颗粒形状、冲击速度、冲击角度、方位角度等)对冲蚀的影响。

1 实验系统组成及原理

1.1 实验系统组成

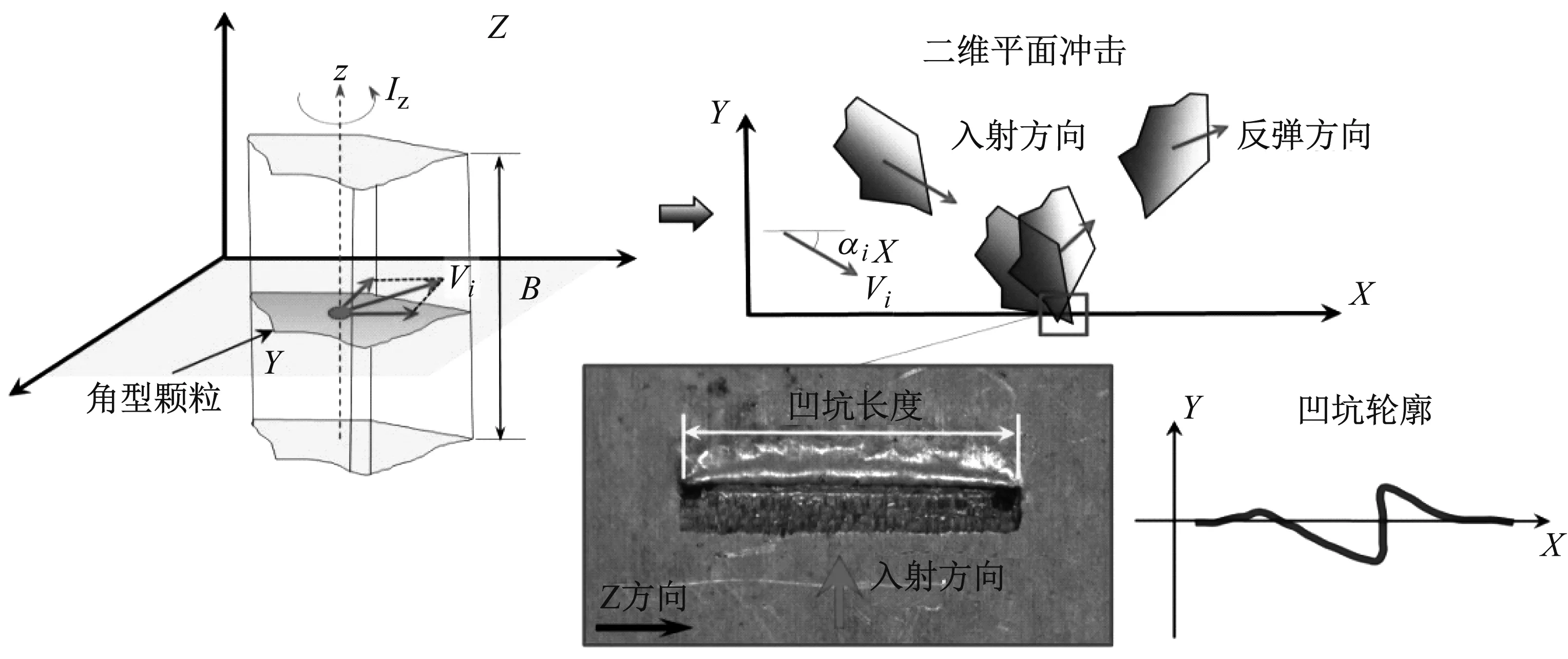

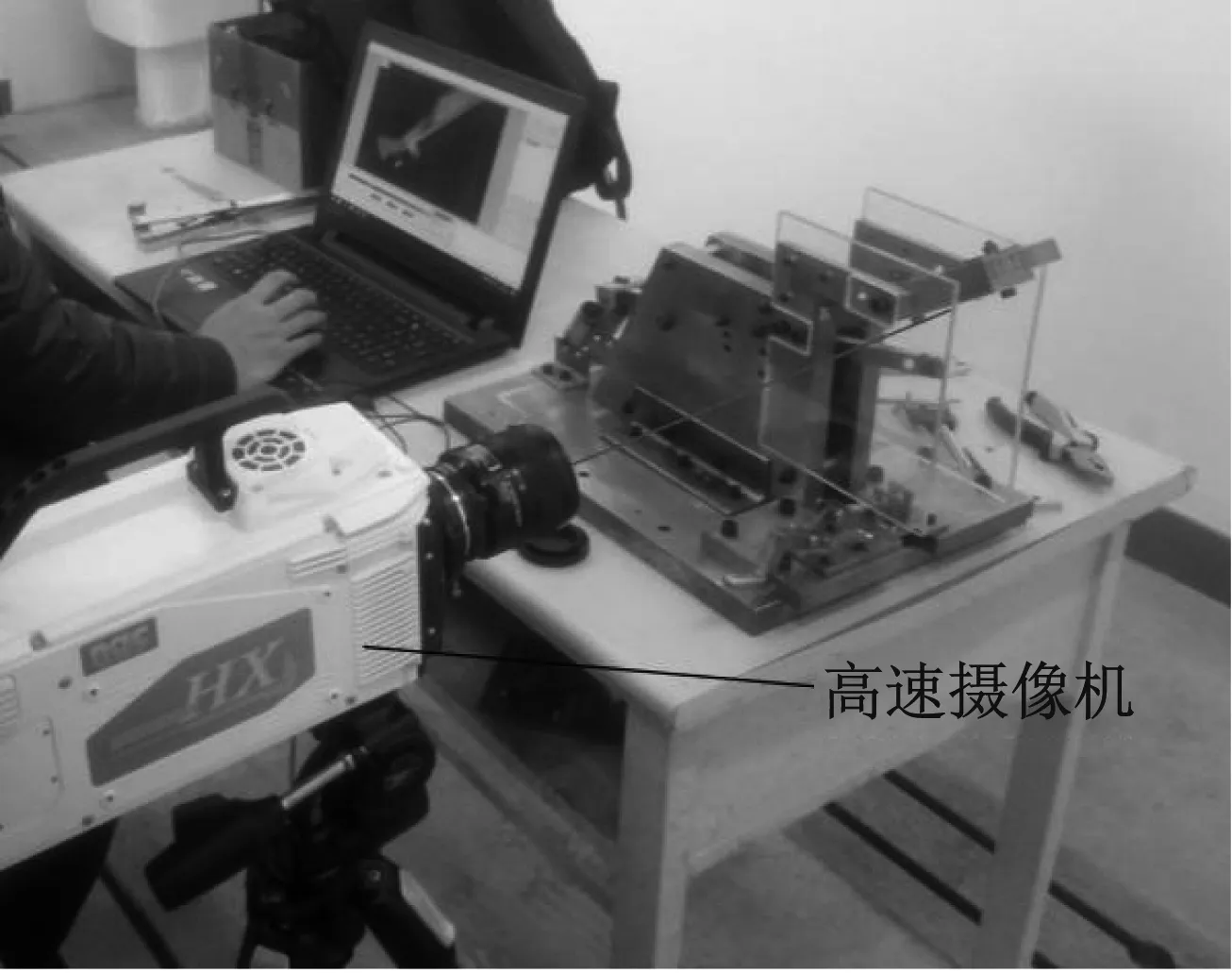

如图1所示,整个实验系统由颗粒弹射装置,高速成像系统,靶体材料(被冲蚀的对象)以及冲击颗粒构成。图2展示了该实验装置的研究对象:等厚度的硬质角型颗粒冲击靶体材料表面,颗粒前缘线与入射方向垂直,冲击发生在与镜头方向垂直的平面内,便于成像观测;同时,当靶体材料为延性材料时,在表面造成了与凹坑截面轮廓相等的塑性变形凹坑。

图1 实验系统组成Fig.1 Composition of the experimental system

图2 硬质角型颗粒冲蚀磨损过程Fig.2 The erosion wear process of hard angular particle

弹射装置各部分组成如图3所示,实验台基座采用316L钢板,厚度为24 mm,防止实验过程因冲击太大导致整个装置颤动,影响实验效果;采用两根弹簧并联,增大弹簧刚度,一定程度上提高颗粒的发射速度;制止板采用硬质橡胶,既能有效吸收弹射杆动能,又能防止弹射杆撞击到工件夹紧机构造成损坏,影响使用寿命;弹射杆选用7075航空铝合金,强度高,密度较小,符合弹射杆轻质设计的要求,可保证将弹簧的弹性势能尽可能充分地转化成弹射杆的动能;保护罩选用有机玻璃钢板,其抗冲击能力强,且为透明材质,既能保证实验安全有效地进行,又有利于高速摄像机捕捉颗粒的动态冲击行为。

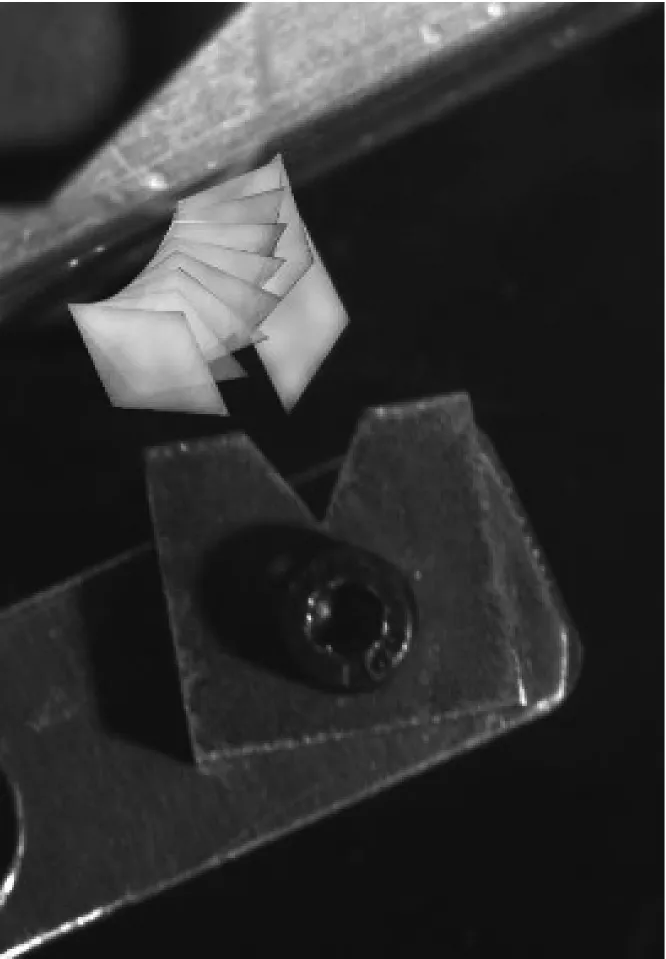

1-实验台基座; 2-弹簧; 3-弹射杆; 4-制止板; 5-挡板; 6-保护罩; 7-靶体夹紧机构; 8-颗粒发射器; 9-释放机构图3 弹射装置及实验用角型颗粒Fig.3 Catapult and experimental angle particles

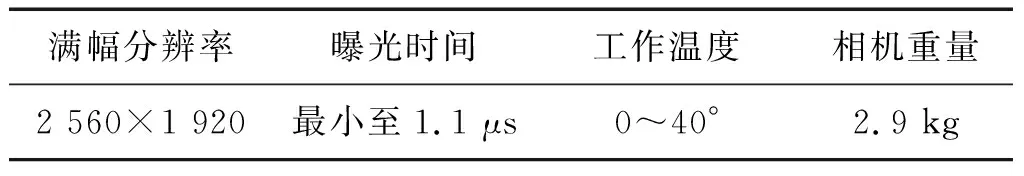

高速成像系统包括高速摄像机、光源、相机支架、配套软件,选用日本NAC公司产品,产品型号HX-7s,最高帧速200 000帧/s,其中,1 280×720分辨率下可达4 000帧/s,可以达到高质量的观测效果,图4(b)所示为高速摄像机捕捉到的颗粒运动轨迹。该相机其他性能参数如表1所示。

表1 高速摄像机性能参数Tab.1 High-speed camera performance parameters

(a) 高速成像系统

(b) 高速摄像机捕捉到的颗粒运动轨迹图4 高速成像系统组成Fig.4 Composition of high-speed imaging system

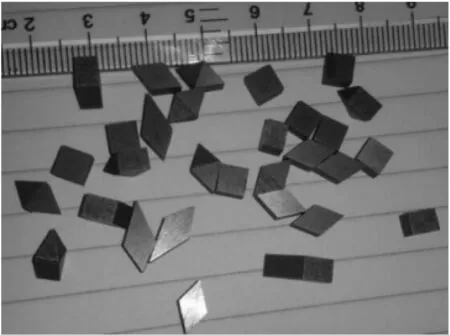

靶体材料选用AA3003铝合金,该材料强度低,材质相对较软,在颗粒冲击作用下塑性变形明显;冲击颗粒选用高速钢(W18Cr4V),硬度62-65HRC,远高于靶体材料,在冲击过程中不产生塑性变形,采用线切割的加工方式,将钢材加工成不同形状的颗粒,如图3中所示。注意,实际冲蚀过程中的颗粒尺度为102μm量级;而本文为了便于实验观察,使用了放大尺寸的颗粒(mm量级)。

1.2 实验原理

新型弹射装置采用杠杆原理,将弹簧的弹性势能转化成颗粒的动能,具体为:弹簧连接弹射杆一端,弹射杆另一端安装有颗粒固定器,将微小颗粒(mm尺度)放置在颗粒固定器上,弹射杆装载颗粒的一端被压下,另一端连接的弹簧被拉伸,被压下的一端配置有释放装置,释放装置动作,弹簧带动弹射杆逆时针弹射;弹射杆弹射后在某一位置撞击到滞止块(硬质橡胶块)停止,此时颗粒固定器放置的颗粒仍然具有动能,依靠惯性飞出,最终以某一速度撞击到靶体材料上,对靶体材料造成冲蚀破坏。

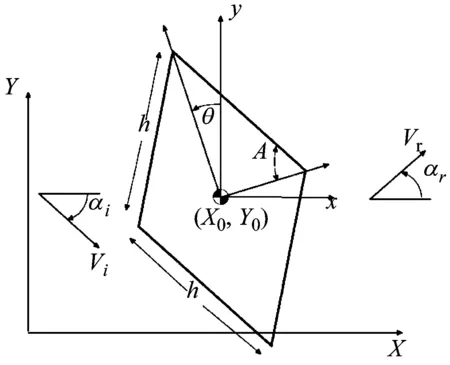

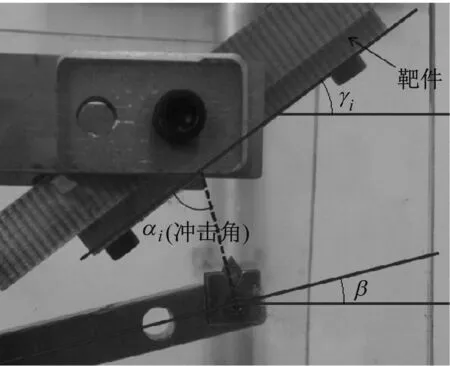

方位角θi为颗粒质心线与工件表面法线的夹角,冲击角αi为颗粒入射方向与工件表面所成夹角,如图5(a)和图5(b)所示,角度β为弹射杆到达制止位置时与水平方向的夹角,角度γi为工件夹紧机构与水平方向的夹角。在实验中,工件夹紧机构设有一个转动自由度,通过调整角度γi的值可以改变颗粒的冲击角度αi,如式(1)所示。

αi=90°-γi+β

(1)

颗粒发射器铰接在弹射杆发射端,保持冲击角αi不变,方位角θi的调整可通过改变φi来实现,如式(2)所示,其中φi为颗粒质心线与颗粒冲击方向线的夹角,如图6所示。

θi=90°-αi+φi

(2)

(a) 二维菱形颗粒冲击参数

(b) 弹射装置参数定义图5 冲击角调整原理Fig.5 The adjustment principle of impact angle

除了冲击角和方位角,冲击速度也是影响冲蚀磨损的重要因素。本弹射装置的制止板位置可调,弹簧可更换,因此弹性势能转化为颗粒的动能可调,从而可以实现不同冲击速度的研究;此外,工件夹紧机构可装卸不同工件,能实现不同材料的实验研究。

图6 方位角调整原理Fig.6 The adjustment principle of azimuth

2 弹射装置设计

2.1 结构特征参数定义

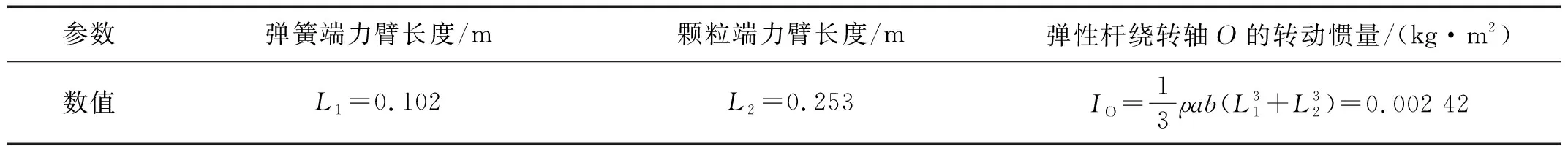

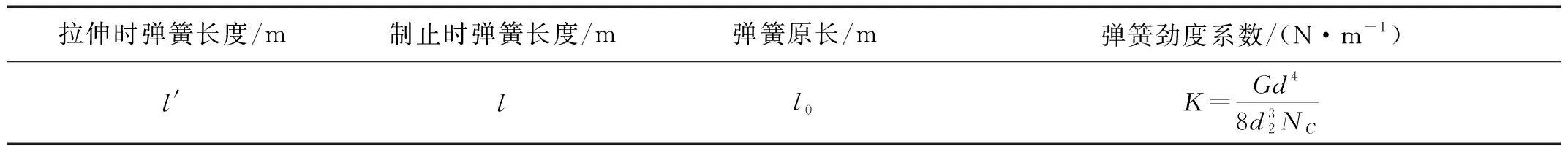

弹射装置中弹射杆特征参数、弹簧特征参数以及7075铝合金材料参数分别如表2~表4所示。其中,ρ为弹射杆材料的密度,a,b为弹射杆截面矩形的长和宽,截面积A=a·b;G为弹簧材料的切变模量,碳钢丝为79 300 MPa,d为弹簧线径,d2为弹簧中径,NC为弹簧的有效圈数,等于总圈数减2。

表2 弹射杆特征参数Tab.2 The characteristic parameters of ejection lever

表3 弹簧特征参数Tab.3 The characteristic parameter of spring

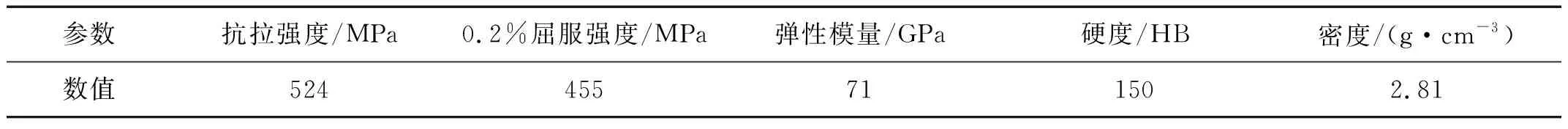

表4 7075铝合金材料参数Tab.4 Material parameters of 7075 aluminum alloy

2.2 弹性势能转换关系

弹射杆在下极限位置时(制止时)弹簧的弹性势能

(3)

弹射杆到上极限位置时(拉伸时)弹簧弹性势能

(4)

连杆在制止时具有的瞬时动能

(5)

连杆制止瞬间所具有的的瞬时角速度

(6)

颗粒的发射速度为

(7)

2.3 弹射杆的强度校核及局部加强

为保证理论计算冲击速度与实际冲击速度相吻合,弹射杆结构设计和材料选用应对冲击速度影响降至最低,选用7075航空铝合金,其强度高、质量轻的优点满足实验要求,材料的属性参数如表4所示。

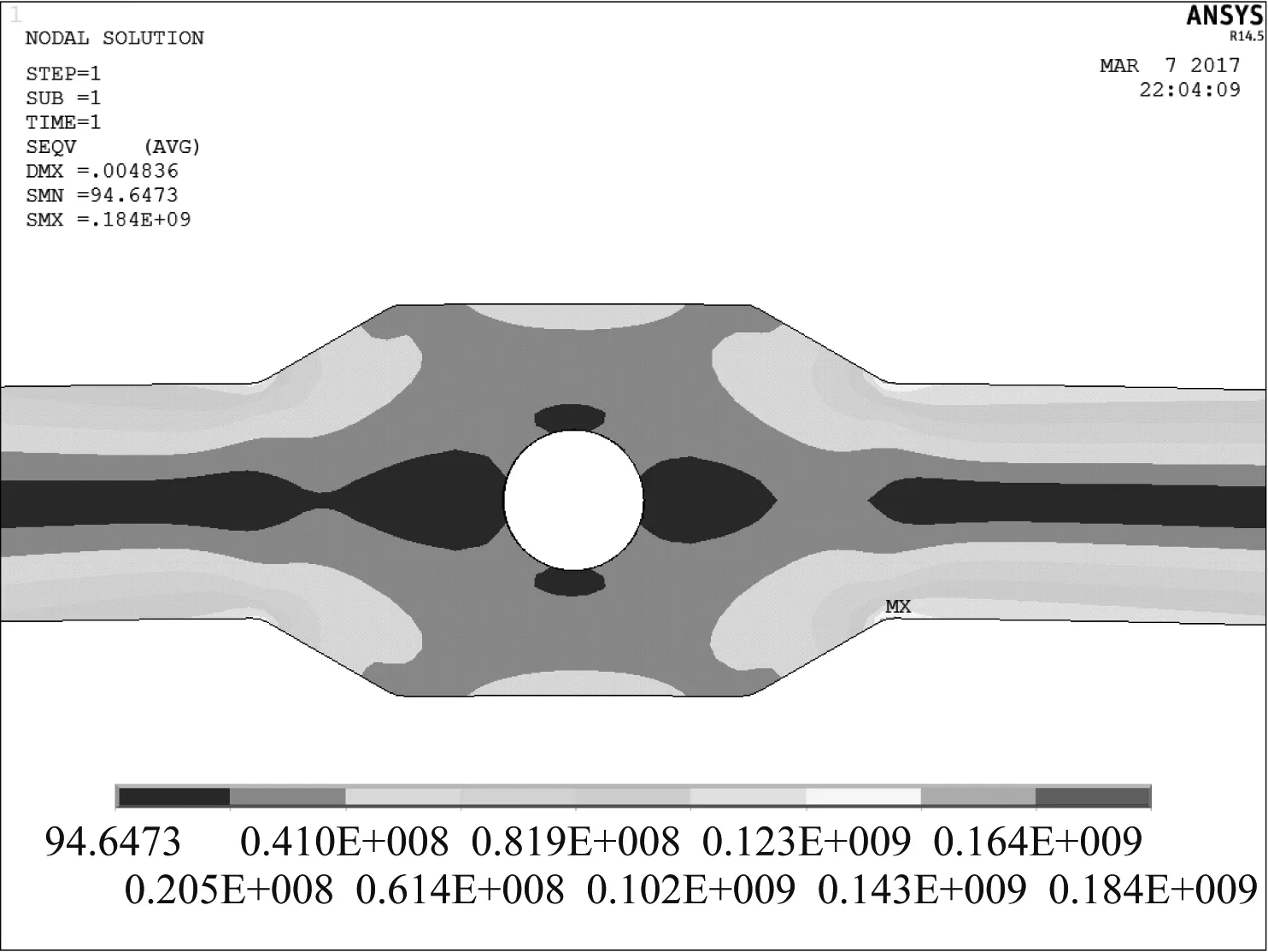

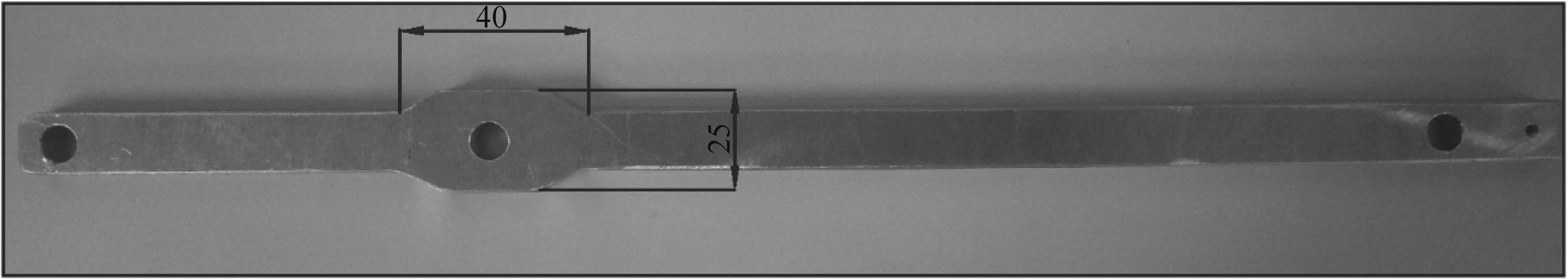

设计的弹射速度为20 m/s,由式(7)得出最大工作载荷为500 N,经校核弹射杆O点铰链孔位置为危险截面,弯矩64.912 N/m,最大应力173.099 MPa,需对危险截面进行加厚处理。采用有限元方法研究加厚处尺寸对最大应力的影响。首先建立弹射杆的有限元模型,将弹射杆离散为SOLID185体单元,定义各项参数,划分网格,施加载荷与约束并进行静力学分析。最大应力发生在危险截面处,取不同加厚厚度下的最大应力值,并绘制在图7中,由图可以看出铰链孔处最大应力值与加固厚度近似成反比例关系,随加固厚度增加,最大应力值逐渐减小并趋于某一值,最终选取加固厚度为5 mm,图8为加固5 mm弹射杆应力分布图,最大应力集中处应力值降低到47.8 MPa<[σ],满足设计要求。

图9展示了加厚厚度为5 mm,加厚宽度为40 mm

的弹射杆实物图。

图7 铰链孔加固厚度与该处最大应力的关系Fig.7 The relationship between the thickness of the hinge hole and the maximum stress

图8 弹射杆加固5 mm应力云图Fig.8 The ejection lever reinforced 5 mm stress cloud

图9 弹射杆实物图Fig.9 The physical figure of ejection lever

3 角形颗粒撞击的冲击实验研究

3.1 实验材料

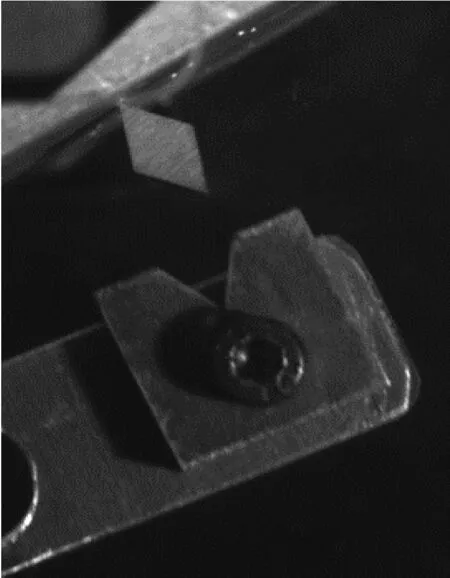

选取AA3003铝合金作为角形颗粒冲击实验靶体材料,样件尺寸规格为100 mm×40 mm×8 mm,对样件采用200~1 000#相水磨砂纸打磨,最后在乙醇和丙酮溶液中超声清洗后烘干待用,如图10(a)所示。冲击颗粒材料选用硬质合金钢,硬度高(远高于靶体材料),在冲击过程中不产生塑性变形,考虑到实际冲蚀过程颗粒形状的多样性,采用线切割将其加工成规则菱形颗粒、不规则菱形颗粒、方形颗粒和锥形颗粒,为了便于实验的进行,将微观颗粒等比例放大,控制尺寸在5 mm左右,并对其编号分别为a,b,c,d,如图10(b)所示。

3.2 实验参数

实验中选取劲度系数为5 640 N/m的碳钢丝弹簧并联,总刚度为10 920 N/m,原长l0=0.045 m,制止长度l=0.045 m,拉伸长度l′=0.085 m,由式(7)计算得出颗粒冲击初始速度为21.49 m/s,由于存在摩擦,实际测得冲击速度为20.57 m/s,误差为4.28%;调整高速摄像机为5 000帧/s,曝光时间为5×106s,光源选用200 W直射灯,图11为高速相机捕捉到的一个撞击周期中的颗粒图像。对于颗粒形状对冲蚀机理影响的实验,选用上述3种不同形状的样品颗粒(a,b,c),冲击角αi设置为60°,方位角θi设置为40°;对于冲击角度对冲蚀机理影响的实验,冲击角αi设置为40°,60°,80°,方位角θi设置为10°,颗粒选用菱形颗粒;对于方位角对冲蚀机理影响的实验,方位角θi设置为26°,40°,56°,冲击角αi设置为80°,颗粒选用菱形颗粒。为验证及确保实验的准确性,每种工况下均进行5次重复试验,每组实验间隔5 min。

(a) 靶件

(b) 冲击颗粒图10 实验材料Fig.10 Experimental materials

(a) 800 μs

(b) 1 800 μs

(c) 2 400 μs

(d) 4 400 μs图11 高速相机捕捉颗粒冲击Fig.11 High speed camera captures particle shock

4 结果及分析

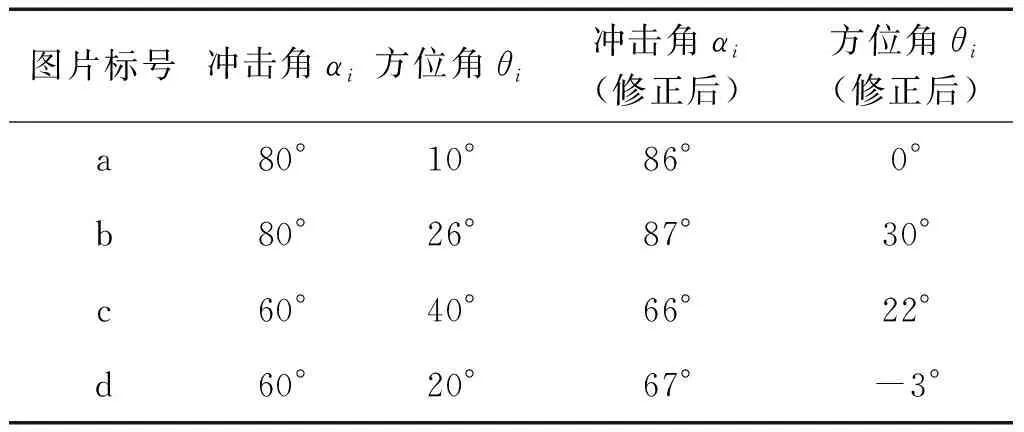

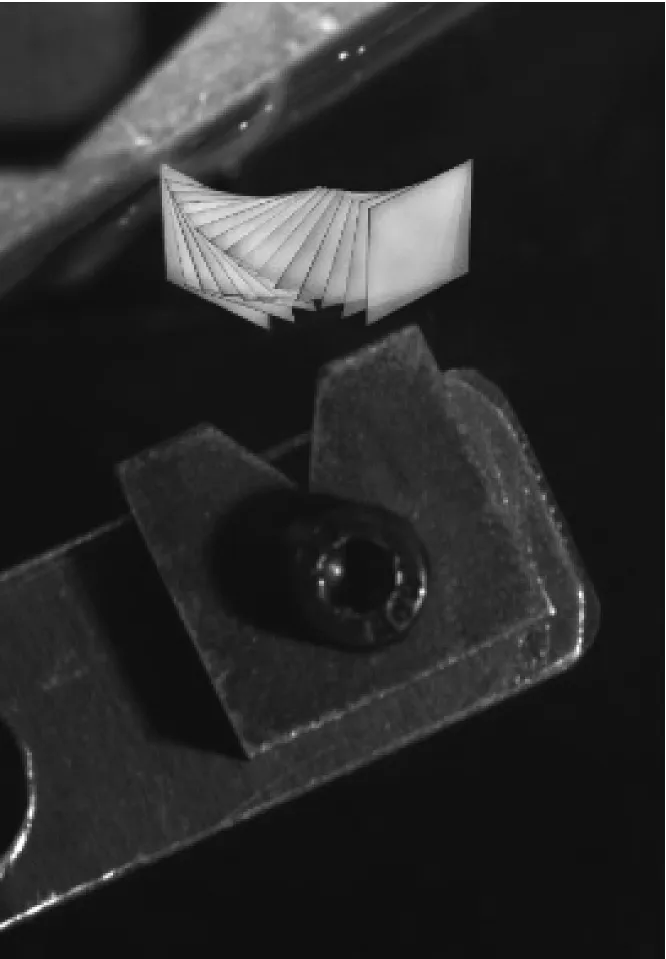

颗粒脱离发射槽的一瞬间,颗粒会存在一个初始角速度,在接触靶件的一瞬间其方位角会发生改变(与设计值相比);此外弹射杆撞击到制止块(硬质橡胶块)被制止的瞬间,制止块会产生较大弹性变形,颗粒脱离颗粒发射器时对应的式(1)中实际β值会增大,导致颗粒的冲击角增大。颗粒的初始角速度和实际冲击角可以借助于高速摄像机捕捉的颗粒轨迹进行修正,修正结果如表5所示,冲击角的误差在7.5%~13.3%。最终高速摄像机捕捉到颗粒冲击行为对应修正后的角度如图12所示(对颗粒进行了加亮处理,便于运动轨迹观察;同时每组实验获得的照片进行了多次处理,测量多张处理过的图片取其平均值,控制误差在5%之内)。

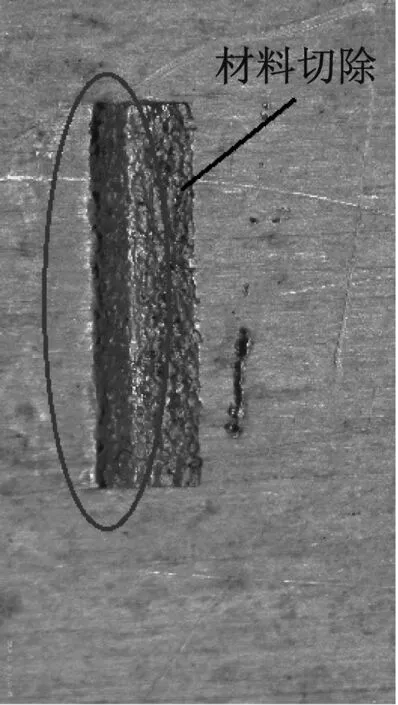

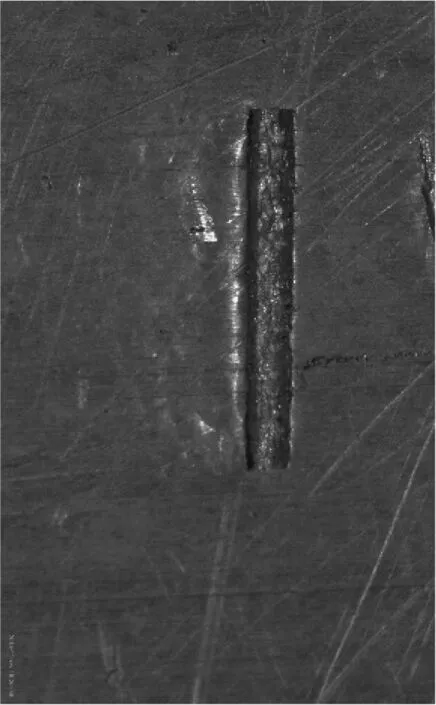

4.1 冲击角对冲蚀机理的影响

冲击角是影响冲蚀机理的关键因素,保证颗粒形状和方位角θi不变,对比图13中(a)和图13(d)可以看出,低冲击角下获得的凹坑宽度较大,材料堆积也更严重,这是因为颗粒尖端接触材料表面后,向下插入的同时不断向前堆挤材料,对工件表面产生一种切割和犁削的综合作用;高冲击角下颗粒冲击靶体材料得到的凹坑更窄更深,凹坑内表面没有“擦划”现象,凹坑周围的材料堆积现象较弱,这是因为高冲击角下颗粒更接近垂直入射,对材料主要造成塑性变形。

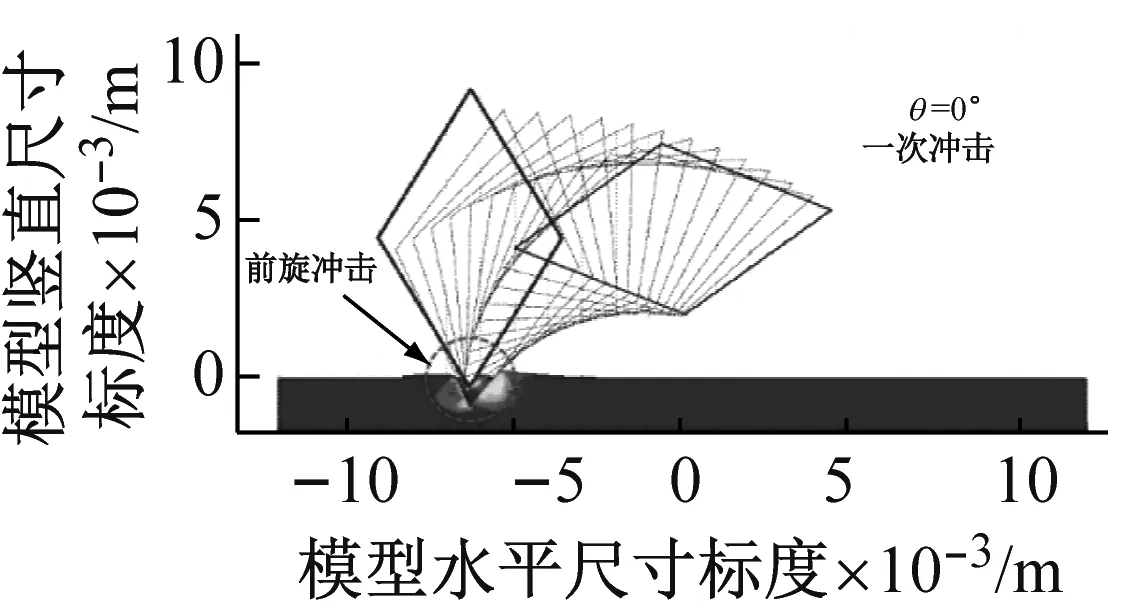

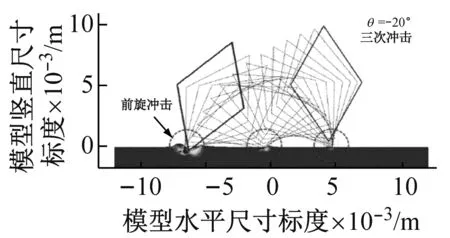

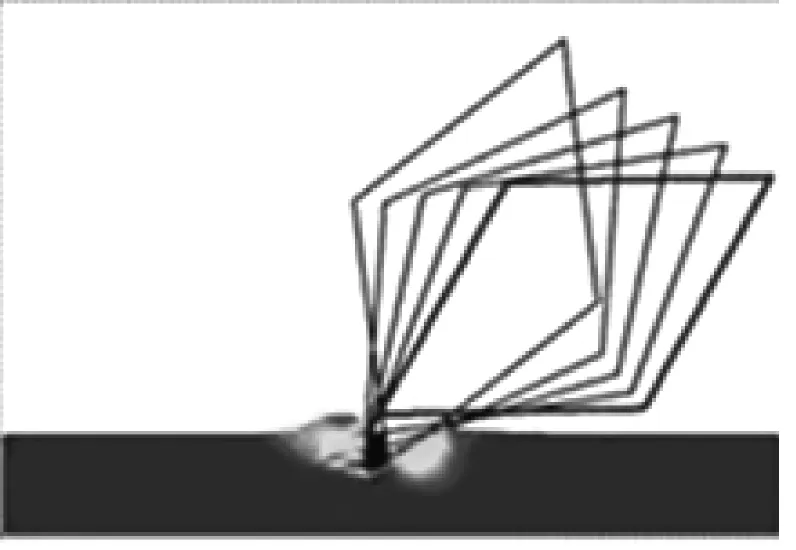

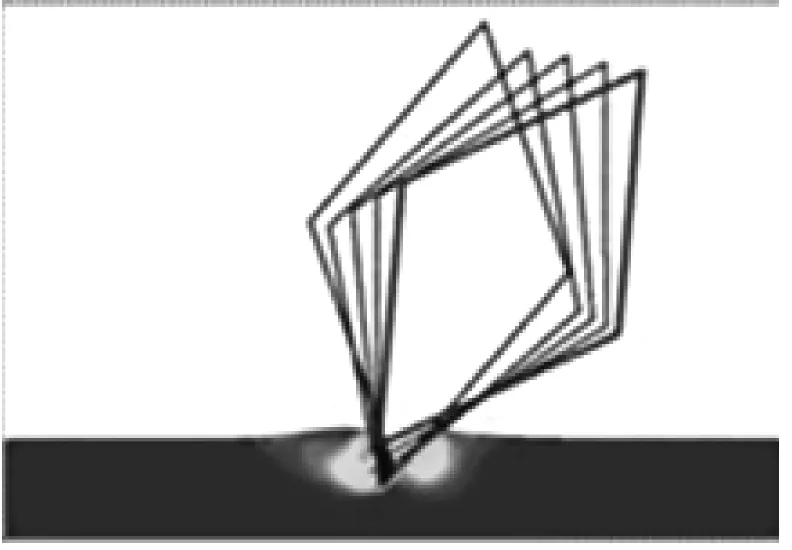

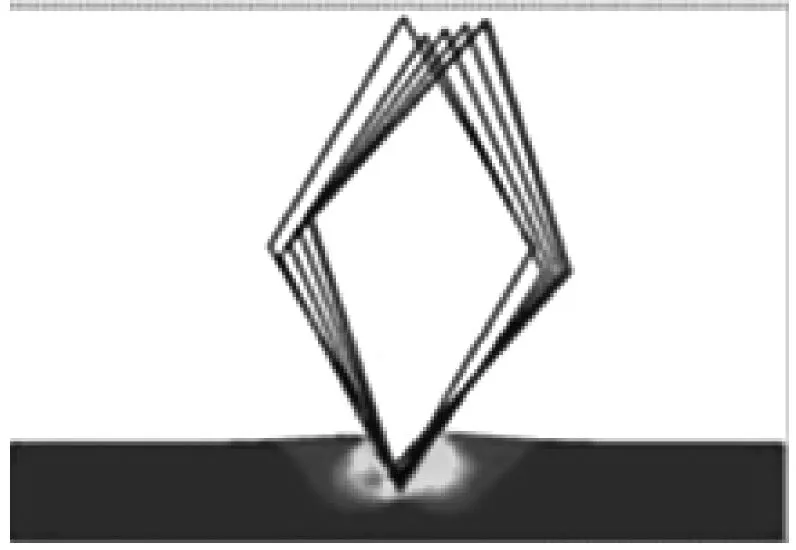

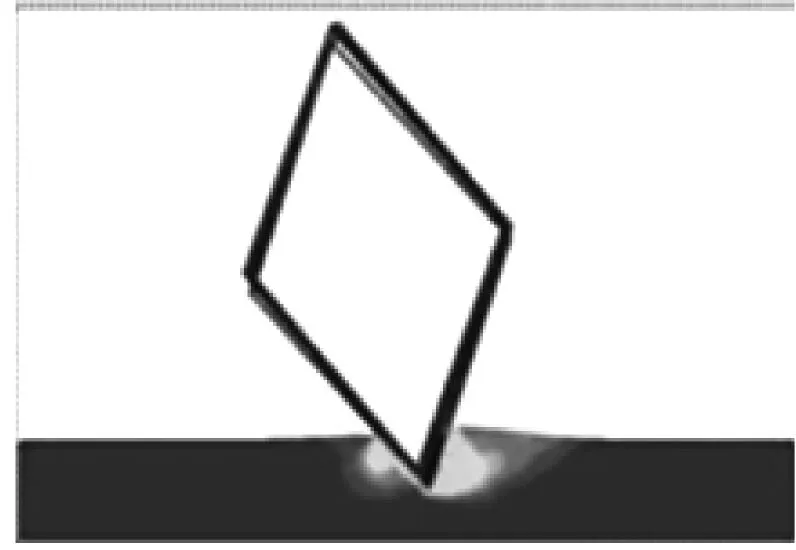

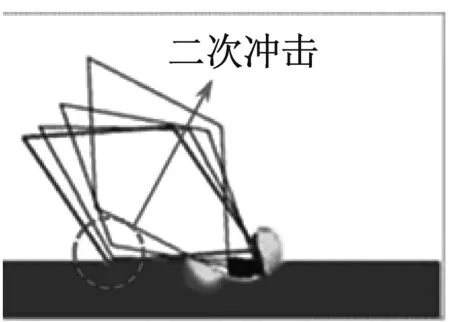

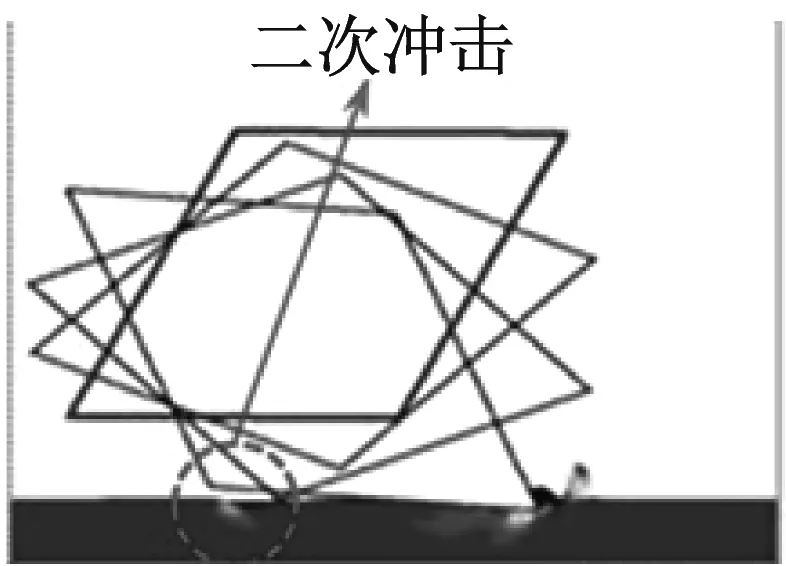

颗粒的旋转是撞击过程中的一种能量释放方式,在撞击过程中有可能发生前旋旋转或后旋旋转。图12(a)和图12(d)展示的都是前旋旋转,但两种冲击角度下颗粒冲击后的具体行为不同,高冲击角下颗粒冲击后立刻弹走(只发生了一次撞击),低冲击角下颗粒冲击后会沿工件表面滚动,并出现多次冲击的情况,这是因为在低冲击角和较小方位角下,颗粒第一次撞击后产生了较强的前旋旋转速度,且第一次撞击后的反弹角度较小,使得颗粒在前旋飞离的过程中颗粒的另一尖端有机会再次接触到材料表面,从而造成多次打击。

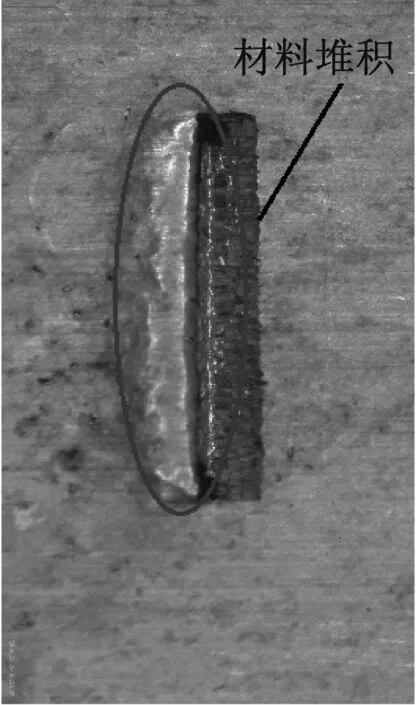

4.2 方位角对冲蚀机理的影响

方位角也是影响冲蚀机理的另一关键因素,保证颗粒形状和冲击角αi不变,对比图13(c)和图13(d)可以看出,大方位角下获得的凹坑宽度较大且凹坑深度较浅,凹坑前方形成明显的材料堆积,通过图12(c)颗粒轨迹图可以看出,颗粒冲击结束后自由落下,没有旋转,这是因为在该种冲击角与方位角的组合下颗粒撞击处于临界状态(见下文),颗粒有后旋趋势,但撞击过程几乎失掉了所有动能,颗粒的旋转被大大抑制,冲击的动能全部耗散为材料塑性变形,最终“撬起”的材料无法被剔除,堆积在凹坑前面。

表5 修正前后的冲击角和方位角Tab.5 Correction of the impact angle and azimuth before and after

颗粒冲击后的多次打击行为不仅取决于冲击角度,还受方位角影响,仿真证明,若保证冲击角αi=60°不变,改变其方位角,颗粒冲击后的运动行为各不相同,如图14所示,“前旋多次打击”的趋势会随着方位角的增加而减弱直至消失,这是因为在低冲击角下,方位角越小,颗粒入射时倾斜程度越大,且由于第一次撞击后反弹角度小,颗粒有沿壁面向前翻滚的趋势,才会出现二次乃至三次冲击。

(a) αi=86° θi=0°

(b) αi=87° θi=30°

(c) αi=66° θi=22°

(d) αi=67° θi=-3°图12 不同角度下颗粒运动轨迹Fig.12 Particle motion trajectory at different angles

(a) αi=86° θi=0°

(b) αi=87° θi=30°

(c) αi=66° θi=22°

(d) αi=67° θi=-3°图13 光学显微镜拍摄的表面凹坑Fig.13 Optical microscopy taken on the surface of the pit

(a) θi=0°前旋1次冲击

(b) θi=-10°前旋2次冲击

(c) θi=-20°前旋3次冲击图14 3种方位角下仿真结果Fig.14 Simulation results of three azimuth angles

图12和图13(b)展示了后旋旋转的颗粒冲击后的运动轨迹,获得的凹坑宽度更大,凹坑前方未出现材料堆积,颗粒的冲击直接导致了材料的去除,这是因为在大方位角下颗粒冲击后会产生较强的后旋运动,颗粒的尖端插入材料会对材料产生一个反向“撬起”作用,最终将材料切断剔除。

冲击角和方位角的组合决定了颗粒的旋转方向,颗粒前旋和后旋对材料的破坏机理不同,仿真证明,对于某一固定的冲击角,通常存在一个方位角的临界值(θcri),当颗粒的方位角低于该临界值时颗粒向前翻滚,否则颗粒向后翻转。方位角的临界值是由式(2)中φi确定的,固定冲击角αi,式(2)中φi=0时对应的方位角为临界方位角θcri。固定冲击角αi=80°,对应θcri=10°,研究方位角变化时颗粒运动轨迹如图15所示,θi=-20°,θi=-10°,θi=0°时为前旋,颗粒尖端插入材料的同时不断向前堆挤材料,但不会导致材料去除,θi=20°,θi=30°,θi=40°,θi=50°时为后旋,颗粒尖端插入材料产生一个“撬起”行为,在后旋力的作用下颗粒尖端将材料切断剔除,θi=10°在临界方位角处颗粒旋转行为被大大抑制。

θi=-20°

θi=-10°

θi=0°

θi=10°(a)(b)

θi=20°

θi=30°

θi=40°

θi=50°(c)(d)

4.3 冲击速度对冲蚀机理的影响

如前所述,颗粒的冲击角和方位角是决定角型颗粒冲击行为的两个关键因素,前人的许多工作也主要集中在对这两个参数的研究。Azimian等[24]通过数值模型研究了不同的冲击速度下菱形颗粒的撞击情况,模型中固定冲击角(αi=60°)和方位角(θi=20°),模拟了菱形颗粒在20~100 m/s速度范围内的仿真实验,结果证明随着冲击速度的增加,凹坑深度和材料堆积高度线性增加,但颗粒旋转行为不发生改变。对于冲击速度的影响机理,Azimian等只进行了仿真,缺少相关实验验证。

本文所涉及的弹射发射装置能够进行不同冲击速度的研究,但是由于装置结构的限制,只能够通过改变弹簧数目和更换不同弹簧实现。图16中展示了劲度系数为5 640 N/m的碳钢丝弹簧分别加载1根和2根时弹射装置的工作状态。

(a) 加载1根弹簧(b) 加载2根弹簧

实验中仍旧采用菱形颗粒冲击AA3003铝合金靶件,研究前旋冲击(αi=60°,θi=20°)情况下冲击速度(Vi=0~30 m/s)对冲击行为的影响,如图17所示。由于本弹射装置的局限性,只适用于低速(Vi<30 m/s)冲击,最终完成了冲击速度分别为6.82 m/s,9.65 m/s,12.98 m/s,15.13 m/s,18.35 m/s和20.57 m/s等6组实验。

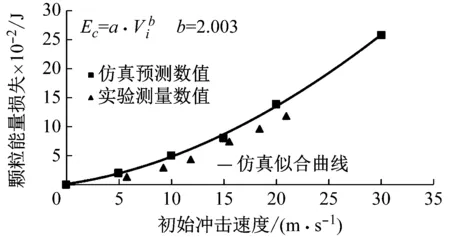

图17 颗粒动能损失与冲击速度之间的关系Fig.17 Correlation between energy loss of the particleand impact velocity

图17展示了不同冲击速度下的颗粒动能损失的实验结果和借助于数值仿真模型预测的结果。通过图17可以看出,颗粒的动能损失随着冲击速度的增加呈指数规律增长,指数b=2.003,该规律同冲蚀速率或冲蚀量与冲击速度的关系一致。

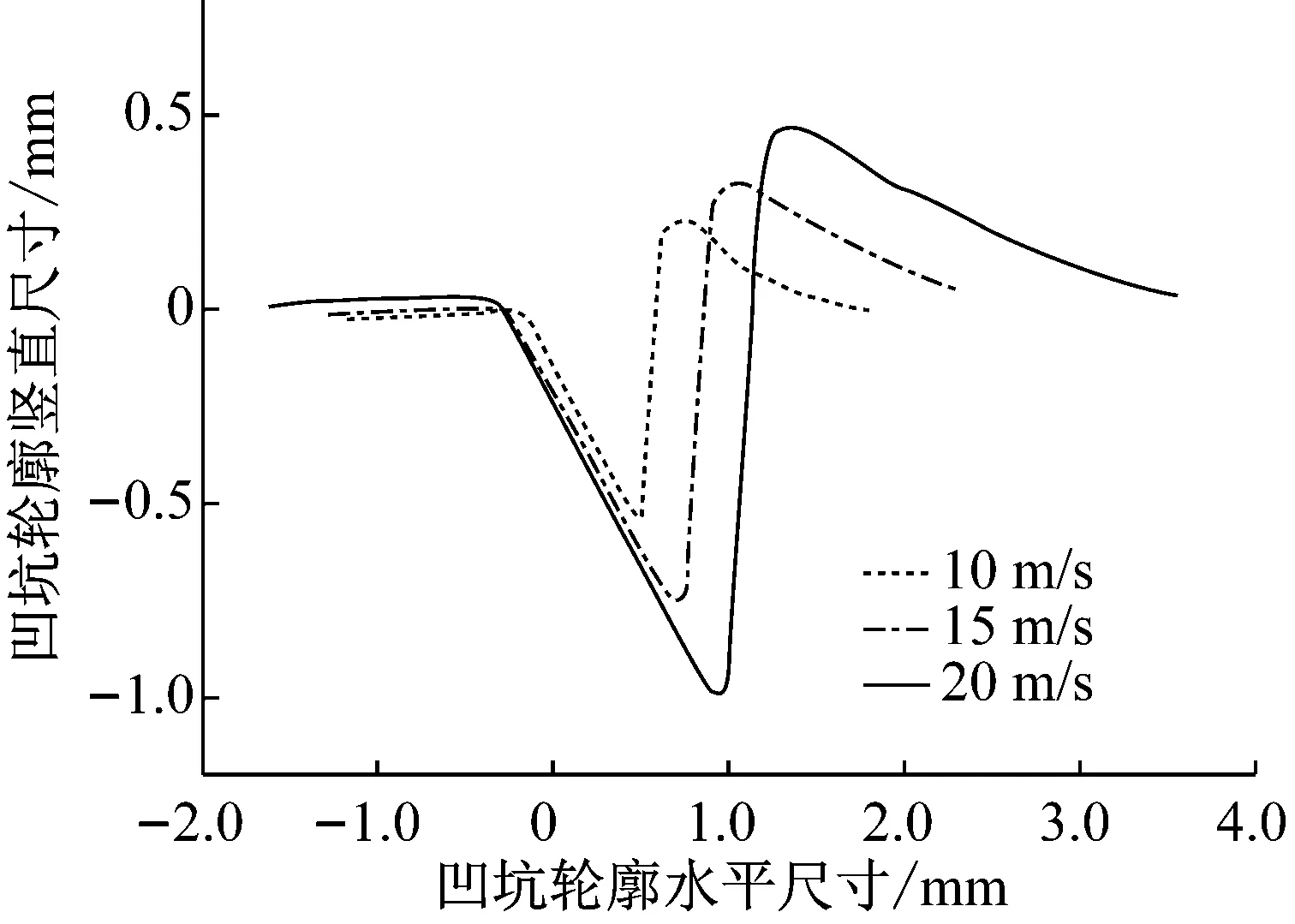

由图13(a)可知,菱形颗粒前旋冲击造成深且短的凹坑轮廓形状,图18(a)展示了不同冲击速度下的凹坑轮廓对比,可以看出凹坑的尺寸随着冲击速度的增加成比例的增加,但凹坑的轮廓形状基本不变,这表明,颗粒的冲蚀变形机制未随着颗粒的冲击速度而产生变化,只是导致冲蚀破坏增加,符合图17能量转换规律。18(b)展示了3种情况下颗粒无量纲角速度随时间的变化曲线,由图可知,3种冲击速度下的曲线基本重合,说明对于该种情况(前旋冲击,αi=60°,θi=20°)颗粒的旋转行为基本不受颗粒的冲击速度影响。

(a) 冲蚀凹坑轮廓

(b) 角速度-时间曲线图18 颗粒冲击速度的影响(对前旋冲击的颗粒)Fig.18 Effect of impact velocity

因此,冲击速度对颗粒运动参数(反弹速度、反弹角速度以及能量损失)的量值影响较大,但对颗粒的旋转行为影响较小,包括颗粒的旋转方向、凹坑轮廓形状和无量纲角速度与时间的关系曲线等。

5 结 论

(1) 针对影响角型颗粒冲蚀磨损特性的关键因素设计了弹射实验装置,该装置可以精确地控制冲击角、方位角和冲击速度,便于研究单个因素对冲蚀机理的影响。

(2) 在菱形硬质颗粒冲击铝合金靶体材料的实验中,不同冲击角和方位角组合得到的颗粒冲蚀效果不同。保持方位角不变,低冲击角下,颗粒的犁削作用占主导,获得的凹坑宽度较大,并出现材料堆积情况;高冲击角下,颗粒接近垂直入射,材料主要发生塑性变形,获得的凹坑更窄更深。保持冲击角不变,不同方位角下颗粒冲击后的旋向和撞击次数不同,对材料的破坏机理也不同。仿真作为实验的补充,解释了前旋材料堆积和后旋材料“撬起”剔除现象。

(3) 冲击速度对颗粒运动参数的量值影响较大,但对冲击诱导的颗粒旋转行为影响较小,不同冲击速度下导致的凹坑轮廓形状基本不变。