压力容器制造过程中的几个质量控制环节

祁世荣, 陈学纲

(山西阳煤化机集团公司,山西 太原 030032)

在压力容器制造过程中,经常会产生由于筒体钢板尺寸计算不准确导致筒体与筒体(或与锥体、封头)之间错边量的超标;在筒体卷制过程中会产生棱角度、错边量、椭圆度的超标;在进行异种钢焊接时会产生裂纹等现象[1-2]。这些问题一旦发生,势必影响压力容器产品的质量,因此,要从源头上进行防范并加以控制。

1 筒体钢板尺寸的确定

1.1 基本尺寸的确定

用于卷制筒体的钢板展开长度的确定,直接关系到筒体与筒体(或与锥体、封头)之间错边量的大小。因此,在确定钢板展开长度时,不能以图纸名义尺寸来计算,而应当按照已完成制作的锥体或封头的实际测量值来确定。当然,对于厚度大于40 mm的钢板,还应考虑钢板卷制过程中中间层与中性层的差异来修正展开长度的计算值。

如,某气化炉燃烧室壳体,设计图纸标注的筒体内径为3 200 mm×80 mm,封头厚度为96 mm,要求封头与筒体为内表面平齐。现场实测封头端口外周长为10 668 mm。那么,该筒体的基本尺寸应按照以下步骤来确定:先按照与其组对的封头端口外周长实测值10 668 mm来计算封头的外径,即:Ф=10 668mm/3.141 6≈3 396 mm,考虑到封头压制后端口的增厚,按3 mm计,计算后得到筒体内径应为:3 396-(3+96)×2=3 198 mm;之后,确定筒体的展开长,根据经验,钢板卷制成筒体时的变形中性层一般为从外表面向内的2/3处,即,该中性层的直径为3 198+(80÷3×2)=3 252 mm,因此,卷制筒体钢板的基本长度应按3 252×3.141 6≈10 216 mm来取值。

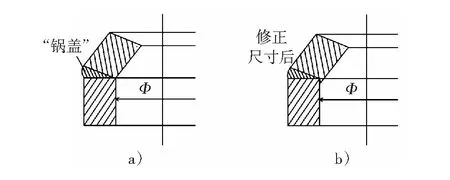

1.2 “锅盖”问题的预防

在实际制造过程中,筒体与锥体组对后容易产生类似“锅盖”的现象(如图1a),即,锥体大口最外沿的直径大于筒体外壁的直径,使得焊接完成后,此处向外鼓出,会造成设备在使用中受力不流畅,也影响美观。

预防这个问题一般采用以下办法:在制造锥体时,从工艺上进行考虑,将锥体大口的直径适当缩小,小口的直径适当放大。这样成型后,在后续的焊接过程中,可以用焊缝进行适当的过渡,以保证锥体大口和小口与相邻的筒节圆滑过渡,从而达到图1b)所示要求。

图1 修正前、后锥体示意图

1.3 筒体用料钢板长度的最终确定

在实际生产过程中,筒体所需钢板的最终长度,还需要考虑诸如压头余量、焊接试板、复验用料等的影响。

按照某型号的下辊平移式卷板机,在下辊偏移的情况下,压头余量至少需要150×2=300 mm。

如果焊接试板和复验用料从切割下来的压头余量中来制备,这样筒体用料钢板的长度就要增加300 mm。

如果不需要焊接试板和复验用料,为了降低制造成本,也可以在钢板的长度方向两端焊接同等厚度、强度相近或相等的材料作为压头余量,压头焊接时要焊透。为保证所加的压头余量在筒端卷制或压制后,连所焊的焊缝完整割除,一般在选择定制钢板时,要考虑加上割除余量,通常依据钢板厚度来考虑,定为50 mm~100 mm为宜。这样,筒体用料的钢板长度就为中径展开长度再加上50 mm~100 mm。

2 筒体的卷制、校圆[3]

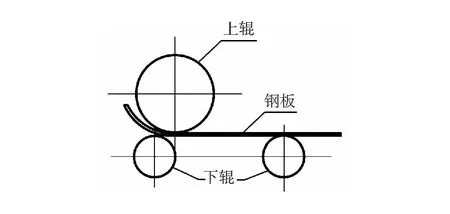

2.1 筒体的卷头

以某气化炉燃烧室筒体为例,设计图纸标注的内径为3 200 mm,筒体的工艺要求为:对口错边量≦3 mm,椭圆度≦10 mm,棱角度≦5 mm。

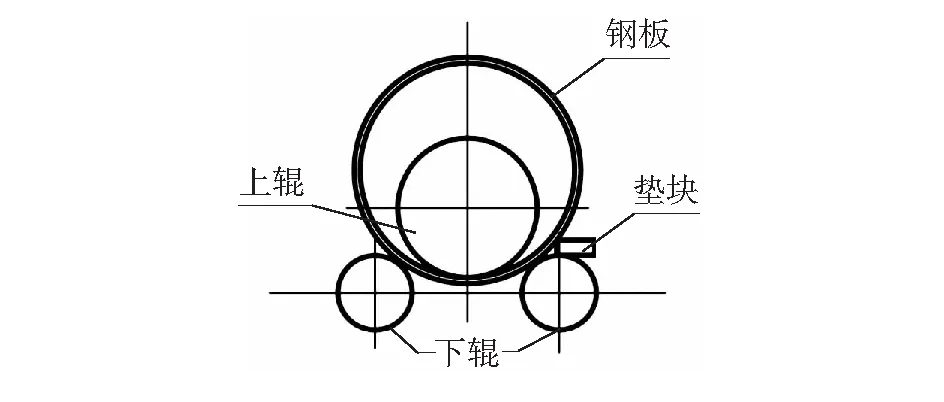

筒体钢板的两端成型可用卷板机来卷制,卷制端头时将卷板机的下辊偏移,卷板机压头示意图如图2所示。在卷头前,需制备长度为600 mm以上、直径为3 200 mm的检测样板。在进行卷制过程中,先将钢板端部与卷板机辊的轴线保持平行,即保证钢板喂正,然后,逐渐加大卷板机的下压量,且在每次的下压量状态下进行一定长度的卷制;每次都用检测样板进行检查;根据每次检查的结果,确定下一次的下压量以防止过量。当钢板端头部分弯曲度与检测样板基本吻合时,说明端头卷制基本到位。一般需要卷制端头的长度为800 mm~1 000 mm。

图2 卷板机压头示意图

2.2 筒体卷制过程

在端头卷制结束后,要对初步卷制后的周长进行测量,对照工艺给定且需保留的周长,划出卷头余量的切割线,用半自动切割机割掉余量,并做出坡口。检验合格后,即可以进行筒体卷制。卷制过程中,随着下压量逐渐增加并弯曲,要及时使用检测样板进行检查,防止下压过量。当两个端面接触时卷制完成,控制好对口错边量和间隙。

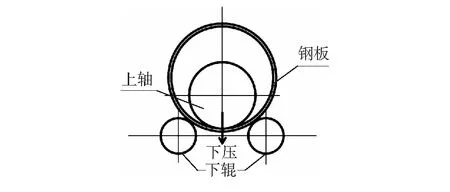

2.3 筒体的校圆

在筒体纵缝焊接完成后,即可对筒体进行校圆。校圆前,先对筒体的椭圆度进行检测,并将直径大的位置和小的位置进行标注,根据标注情况进行校圆,并随时使用样板进行检查,以达到工艺要求。卷板机校圆示意图如图3所示。

对于薄板筒体,在纵缝焊接后,有可能由于坡口设计不合理或焊接过程中的其他原因,造成纵缝部位棱角度超标,此时,可以采用局部敷设垫板的方式进行校正。

如局部有外凸棱角度超标,可用15 mm×200 mm×250 mm的垫板,将棱角度不合格的区域置于卷板机某一下辊的外侧上方,将垫板同超标部分一同卷入下辊部位, 此时必须要控制恰到好处,并及时停车、反转、观察。依此方法,逐步修复。局部棱角校正示意图如图4所示。

如局部有内凸棱角度超标时,可以将超标部位置于上辊的侧下方,将垫板垫于上辊与筒体内凸部位之前,进行校正。

图3 卷板机校圆示意图

图4 局部棱角校正示意图

3 异种钢材的焊接[4-5]

气化炉有一种插管的材质为不锈钢S31603,筒体的材质为14Cr1MoR,这两种材料在焊接时如果焊接条件控制不好,很容易在14Cr1MoR一侧的焊缝熔合区域出现裂纹。

3.1 坡口的切割

对筒体上接管孔按第179页图5所示进行开孔及坡口制作,18°~25°范围依筒体厚度δ选定。

3.2 焊接前坡口的处理

焊接前,坡口表面采用砂轮机打磨的方式清除杂质,使坡口表面及周边50 mm范围内无铁锈、油污、水份及表面淬硬层等,表面不得有裂纹、分层、夹渣等缺陷;打磨至露出金属光泽后对坡口表面进行100%MT检测,达到I级合格。

图5 筒体上接管孔示意图

3.3 焊接控制点

焊接前,对坡口周边外侧各不小于400 mm的范围内,先进行预热到150 ℃~200 ℃。

具体焊接过程中的控制要求参见图6。

图6 焊接控制点要求

1) 采用带环型垫板的焊接形式,垫板为S31603,厚度为4 mm~6 mm。垫板点焊时采用A042焊条。

2) 用A042Φ4焊条,按图6中所标的焊接顺序进行焊接。采用小电流短电弧小线能量快速焊。

3) 焊接过程中控制道间温度为150 ℃~200 ℃,每一次停弧后应立即采用风枪锤击焊缝,以使焊缝得到适当延展来降低焊接应力。

4) 外侧焊接完成后,内侧采用等离子弧刨或碳弧气刨清理垫板及焊缝根部。气刨时,加热火焰转至外侧加热,表面温度控制在150 ℃~200 ℃。要求刨槽宽窄基本一致,表面圆滑过渡,用角磨机彻底打磨刨槽表面淬硬层至露出金属光泽。

5) 采用A042焊条焊接内侧,焊至距离复层表面2 mm~3 mm;面层采用A022焊条焊接。

6) 焊接完成后,保温棉覆盖缓冷。

7) 规格为A042Φ3.2焊条的焊接参数为:焊接电流120 A~140 A、焊接电压22 V~24 V、焊接速度15 cm/min~17 cm/min、线能量≤13.4;规格为A042Φ4焊条的焊接参数为:焊接电流140 A~160 A、焊接电压22 V~24 V、焊接速度15 cm/min~17 cm/min、线能量≤15.4。

4 结语

本文仅对制造压力容器过程中的部分环节的质量控制进行了着重描述,对于压力容器制造的其他环节,如,消除应力热处理、耐压试验、无损检测等多个环节同样有诸多要求和操作中需要注意的细节。