固体充填采煤方法与岩层移动控制的研究

宋 超

(同煤集团挖金湾虎龙沟煤业公司,山西 朔州 038300)

目前,我国矿区对开采后的采空区基本上采用的是全区垮落的处理方法,这种传统的处理方法会造成采空区上方岩层的剧烈移动,从而导致地表大面积的沉陷,进而造成地面田地及房屋损坏、地下水流失、重金属等污染物流入地下水中等严重的生态环境问题[1]。因此,要协调煤炭资源开采与保护生态环境的关系,促进煤炭开采与生态环境保护共同平衡可持续发展,必须改变对煤矿井下采空区传统的处理方法。固体充填采煤技术采用对采空区进行填埋处理的管理方法,利用煤矸石、粉煤灰等矿区固体废弃物填充采空区,可有效地控制采空区上方区域岩层的大幅度移动,防止地表沉陷,既能解决煤矿固体废弃物的排放难题,又能减少因开采造成的采区沉陷灾害,已成为实现煤矿绿色开采的重要途径之一[2-3]。

1 固体充填采煤技术

固体充填采煤技术将采煤技术与填充技术相结合,以矸石、煤灰、黄土等矿区固体废弃物为主要充填材料,在不影响采煤作业的前提下,采用特殊的工作面布置、前采后填的作业方式,将填充材料安全快速填入采空区,对采空区顶板进行有效的支撑,防止顶部岩层大幅度下沉,甚至垮落。

1.1 固体充填采煤工作面布置及关键设备

固体充填采煤工作面的布置方式:固体充填物由地面间运输系统及物料提升系统运送到井下,在回风巷内布置一台胶带运输机,之后布置一台自移式转载机,然后,再经由多孔底卸式充填输送机,多孔底卸式充填输送机布置在充填采煤液压支架后顶梁下方及采空区的上方,采煤液压支架底座上的安装有夯实机构,采煤液压支架一侧为采煤工作面,另一侧为充填工作面,分别位于前后面,充填工作面即布置在支架后面的采空区。具体见图1。在这种工作面布置方式中,充填采煤液压支架的前部顶梁机构为采煤作业进行支护,后部顶梁为充填作业进行支护,使得充填与采煤作业可同时进行,而不会互相造成影响。

图1 充填采煤工作面布置方式

固体充填采煤工作面关键设备有:充填采煤液压支架、多孔底卸式充填输送机和自移式转载输送机。其中,充填采煤液压支架为采煤及充填工作面起到支护作用,保证足够的安全作业空间,同时,安装在其上的夯实机构能够保证对采空区的填实;自移式转载输送机为中间运输环节,主要是将从胶带运输机运送来的充填物料转载到多孔底卸式充填输送机,及时保证工作面的顺利推进;多孔底卸式充填输送机主要用于将运送来的固体充填物充填入采空区,完成填充作业。

1.2 固体充填采煤工艺

固体充填采煤技术工艺流程根据采煤机的运行方向不同分为两种不同的流程。

1) 采煤机从多孔底卸式充填输送机机尾向机头移动采煤。

具体流程为:自移式转载输送机将废弃物填充物料运送到位,将物料卸载到多孔底卸式充填输送机,多孔底卸式充填输送机向采空区充填作业面移动,直至液压支架后顶梁后部,启动充填输送机开始填料,2个卸料孔为一组,当第一个卸料孔卸料完成后,第二个卸料孔开始卸料,采空区填料达到一定高度后,停止卸料并关闭该组卸料孔,启动支架后部夯实机千斤顶推动夯实板进行夯实,夯实后继续启动充填输送机,继续进行卸料。一般需要2个~3个卸料、夯实的循环过程,采空区就会被全部填满。完成一轮充填后,将多孔底卸式充填输送机后移,操作夯实机构把采空区底板上的填充物向上推起,保证充填体填满采空区并填实。最后,将充填输送机向回移至充填作业面,启动设备对后面的采空区继续充填。

2) 采煤机从多孔底卸式充填输送机机头到机尾方向割煤。

具体工艺流程为:在采煤机割完煤时,先操作充填输送机,打开机头2个卸料孔,将整个充填输送机输送带上的填充口进行分组,以4个为一组,按顺序依次打开第一组的各个卸料口进行卸料,并在采空区填料达到一定高度时,同时启动夯实机机构进行夯实,如此反复,直到第一组的4个卸料口卸料、夯实完成后,打开第二组卸料口依次进行卸料。按照该流程依次打开卸料孔对采空区进行填充夯实,从而实现对整个采空区的填实。

2 固体充填采煤岩层移动控制

在固体充填采煤技术中,充填体成为了采空区上部岩层的主要承载体,改变了岩层的移动规律。

2.1 充填采煤岩层移动规律

在传统煤炭开采过程中,通常采用全部垮落的顶板控制方法,位于采空区上方的岩层随着采煤向前推进不断跨落下沉,在某一固定区域采空区上部岩层运动变化特征主要体现为垮落带的形成、裂隙带的形成及整体弯曲下沉带的形成;而在充填采煤过程中,由于采空区被固体填充物填实,对采空区的上覆岩层起到了支撑作用,避免了上覆岩层的断裂跨落,因此也就改变了上覆岩层的移动规律,主要体现在以下几个方面:

1) 在煤矿开采形成采空区的过程中,充填及时且填实的情况下,能够避免形成垮落带,从而改变了采空区上部岩层的变化特征。

2) 充填采煤改变了煤采区域岩层的承压状态。在充填采煤过程中,利用固体废弃物密实填充采空区以支撑采空区上覆岩层,使边缘岩层受压变为充填体和边缘岩层共同受压,上覆岩层所受压力通过采空区填充体大部分转移至底板,使其所受压力得到有效地释放,控制了顶板的大幅度下沉,同时抑制了采空区底板向上隆起变形。

3) 采空区充填可以有效地控制地表的沉陷。按传统采区沉陷规律可知,煤层开采之后采区岩层迁移变化、破坏程度特征与采高有直接关系,采高越高变形及破坏程度越大,反之越小。采用固体填实技术之后,采空区被填实,相当于降低了采区采高,因而在一定程度上控制住了地表的沉陷。

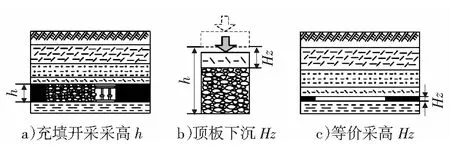

2.2 充填采煤岩层移动计算的等价采高理论

等价采高理论即,等价采高为采空区充填前实际高度和采空区充填后实际高度的差之余。等价采高模型如图2所示。

图2 固体充填等价采高模型

等价采高计算公式见式(1)。

HZ=hq+(v-v′)(h-ha)

(1)

式中,HZ为等价采高,m;hq为欠接顶量,m;h为实际采高,m;v为松散系数;v′为压实系数。

由图2及式(1)可知,由于充填无法接触顶部、充填体无法完全压实等因素,最终出煤的厚度即是采高。

但在公式(1)中,仅考虑了充填不接顶和充填体没压实两个方面的因素。一般情况下,在充填过程中顶板会随时间不断下沉,且在实际过程中充填体没压实的碎胀系数难以测定,通过公式(1)不能计算出最终的等价采高数值。在充填过程中,上覆岩层的弯曲下沉是一个缓慢而不间断变形的过程,等价采高可以等效于顶板的最终下沉量。因此,对公式(1)进行修正,见式(2)。

HZ=hd=ht+hq+hk

(2)

式中,hd为最终下沉量,m;ht为顶板提前下沉量,m;hq为欠接顶量,m;hk为充填体的压缩量,m。

其中,hk、hq在现场能够测定出来,而充填体的压缩量hk一般通过公式计算出来,可表示为式(3)。

hk=η(h-ht-hq)

(3)

式中,η为充填体压实率。

将式(2)代入式(3)最终得出等价采高的表达式,即式(4)。

Hz=hd=ht+hq+η(h-ht-hq)

(4)

因此,从式(4)可以得出,等价采高主要受顶板提前下沉量ht、欠接顶量hq、充填体的压实率η这3个参量的控制,通过获取这3个参量数值就可计算出等价采高。

3 结语

固体充填采煤技术改变了传统采煤采空区的处理方法,在实际采煤过程中可通过控制下沉量ht、欠接顶量hq及压实率η,有效地降低了采空区的等价采高,从而减小了岩层的移动量,并防止了地表塌陷的发生。