转化触媒长周期运行工艺优化

郝金钢

(山西省汾阳市三泉镇五麟公司,山西 汾阳 032200)

1 转化触媒作用工艺流程

转化催化剂的主要作用是将甲烷含量由23%降低至0.8%左右,焦炉煤气经过精脱硫工序之后,脱除煤气中的硫化氢、噻吩、二硫化碳、羰基硫等,总含硫量控制在0.1×10-6以下, 另外,焦油、萘等对甲烷转化有害的杂质也在此工序中被除去, 温度为400 ℃,压力为2.5 MPa,经过预热炉辐射段预热之后温度升高至550 ℃~600 ℃进入转化炉。氧气与蒸汽在转化炉前混合,温度约197 ℃,经过炉烧嘴进入转化炉,与焦炉气发生放热反应,为反应提供热源,反应温度为1 000 ℃左右。上部高温气体进入下部触媒层,焦炉气中甲烷在镍触媒的催化下,与蒸汽进行转化反应,见反应式(1)~式(4)[1-3]。

(1)

(2)

(3)

(4)

转化气与废锅炉、预热器、锅炉水预热器、脱盐水预热器等设备换热之后,温度降低至40 ℃,送至合成气压缩工段。

2 转化触媒装填质量的影响因素

转化炉内触媒装填顺序见表1。

从表1中可以看出,影响装填质量的不仅有催化剂本身,还涉及到耐火球、耐火砖等,各个方面都

表1 触媒装填尺寸(自上而下)

要按照要求进行装填。结合以往经验,对装填提出了新的要求:

1) 触媒装填应尽量平铺在环孔支撑剂上方,从而保证系统稳定运行;

2) 装填时不要让触媒堆成山状,作业人员在内部处理时,要用木板等作为铺垫;

3) 应用筛网除去粉末,尽可能使触媒平稳落地;

4) 用空速较大的氮气进行吹扫。

3 触媒升温过程的优化

3.1 氮气升温

通过氮气将床温升高到200 ℃左右。

操作要点:

1) 速率约为20 ℃/h,由空分车间送出氮气,经压缩机提压,压力控制在0.3 MPa~0.5 MPa;

2) 由预热炉辐射段为氮气升温,根据实际情况调节风门大小、流量;

3) 氮气升温终点温度为转化出口温度达到200 ℃。

3.2 蒸汽升温

氮气升温结束后,通过蒸汽将触媒温度提高至500 ℃,预热炉出口温度约620 ℃。

操作要点:

1) 升温速度30 ℃/h~50 ℃/h,流量15 t,控制转化出口压力0.8 MPa;

2) 当触媒温度为300 ℃,才能将氮气升温改为蒸汽升温,操作目的是保护催化剂;

3) 蒸汽冷凝后水量较大,应及时排放;

4) 当触媒温度达到550 ℃时,应采取加大蒸汽量措施。

这一阶段要严格控制升温速率,如果升温太快,设备器壁内形成过大的温度梯度和应力梯度,也可能使触媒粉末化,影响使用效果。

4 催化剂还原方面的优化

通常,催化剂是以氧化态的形式供给,使用前必须还原,一方面,将氧化态的有效活性组份还原成具有活性的还原态物质;另一方面,脱除催化剂制造过程中所带的少量毒物(如,硫化物等)。主要还原反应见式(5)~式(6)[4-5]。

(5)

(6)

由于这一阶段使用纯氧,可能因控制不好超温而损坏转化炉和催化剂,为了安全及催化剂使用效果,对工艺条件进行了优化:

1) 为保护催化剂,进入转化炉的原料气硫含量必须小于0.1×10-6;

2) 系统压力:0.8 MPa~1.0 MPa;

3) 焦炉气流量:10 000 Nm3;

4) 预热炉出口焦炉煤气温度:620 ℃;

5) 转化炉在配氧时,蒸汽可以适当多加,着火后控制H2O/C比例约3.0。

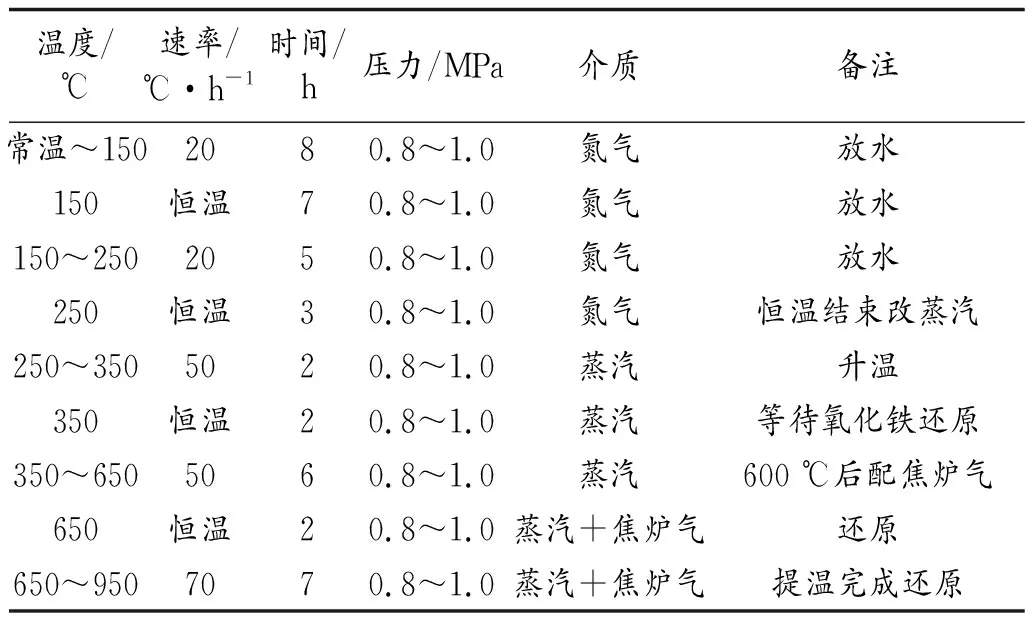

为了方便指导操作,将升温曲线以表格的形式进行总结,见表2。

5 触媒的放硫

使用时不仅考虑到温度的影响,同时也考虑到催化剂放硫的情况,必须使催化剂中含硫物质全部脱除后,催化剂才能表现出较高的转化率。为保护合成催化剂,应将硫处理干净,若转化炉出口气体中的硫含量(需同时分析进、出口气体组份中的硫含量)连续3次以上测定值为小于0.1×10-6,并且能够稳定2 h,则可以认为放硫阶段结束。

表2 转化炉升温还原曲线

6 结语

转化触媒的升温还原将直接影响到甲烷的转化率以及甲醇的产量,其重要性不言而喻,本文通过对催化剂装填、升温还原的具体操作研究后提出了优化措施,具有可操作性,确保催化剂在投入使用后发挥出最好的效果,帮助企业降本增效。