滑石粉在造纸中的分散特性研究

理解造纸用填料的分散性能与分析填料对纸张的影响作用同样重要。硅酸镁(滑石粉)是常用的造纸填料之一,具有疏水性和化学惰性。该实验研究了加入润湿剂(非离子三嵌段共聚物)和阴离子分散剂后不同粒径滑石粉的分散性。润湿剂和分散剂分别加入和共同加入到滑石粉悬浮液中,通过测定Brookfield黏度分析其分散特性。将添加了润湿剂和分散剂的滑石粉加填至纸浆中,分析其对抄纸特性和成纸性能的影响。润湿和分散改变了滑石粉的胶体电荷特性,使其负电性增加,降低了滑石粉在纸幅中留着。滑石粉粒径减小能够明显改善纸张的光散射系数(LSC),但是会降低留着率。利用阳离子聚丙烯酰胺控制纸浆的胶体电荷,改善滑石粉的留着率,而不影响填料和纸张的LSC。

1 前言

纸张中不仅有纤维素纤维,而且含有相当量的矿物填料。填料广泛用于印刷纸中,能够提高光散射系数、不透明度和白度,且能够改善纸张印刷特性。酸性抄纸系统中所用的矿物填料有滑石粉、水洗高岭土、煅烧高岭土、沉淀二氧化硅和硅酸盐和二氧化钛。中性和碱性抄纸系统所用的填料包括层状硅酸镁(滑石粉)、水洗高岭土、煅烧高岭土、研磨碳酸钙(GCC)、沉淀碳酸钙(PCC)、二氧化硅和硅酸盐和二氧化钛。填料对于需要提升不透明度的低定量纸至关重要;食品包装纸需要具有较低的渗透性和较高的不透明度,以防止食品被光照射,因此填料对食品包装纸的作用也非常重要。但是填料会影响纤维与纤维之间的结合,降低纸张的强度。填料会改善纸张其他性能,赋予纸张特殊用途。同时,由于填料会减少纤维的用量,从而会降低制浆造纸过程所需的能量。生产商期望提高纸张中填料含量,以降低成本和提高不透明度。

由于填料颗粒较小难以机械截留填充在纤维间空隙中,所以添加到纤维悬浮液中的填料颗粒难以留着在成形纸幅中。填料和纤维都带有负电荷,二者间相互排斥,纸张表面的填料可以折射和反射光线。如果填料分散不均或者填料颗粒絮聚,会降低填料改善纸张不透明度的效果。没有任何一种填料,既具有良好的光散射性能,能够提高白度和不透明度,又不会影响纸幅强度和成纸物理性能。填料改善白度和不透明度、降低纤维结合强度是因为填料颗粒具有较高的比表面积。

填料在添加至纸浆前需要进行预分散,以发挥其光散射特性。填料的光散射特性主要取决于它的粒径和形状。具有相同形状的填料,其粒径越大,光散射系数越低,较好的分散性有助于增加填料的光散射性。目前,只有很少文献报道了滑石粉的分散特性,如有研究人员分析了滑石粉在制浆造纸过程中的分散行为,重点研究了其在不同纸张生产过程中纸浆悬浮液中的分散状态,但是关于抄纸过程中滑石粉分散特性的研究甚少。

用于纸张涂布的填料/颜料需要在涂布前采用合适的分散剂进行分散,其用于加填也是如此。尚未出现有关纸张填料润湿和分散的具体影响作用的报道。

根据文献,最适宜的润湿剂是非离子三嵌段共聚物,它具有聚环氧丙烷疏水主链段和2个聚环氧乙烷侧链段,可完全去除泡沫引起的应力。应用广泛的分散剂是阴离子聚丙烯酸类钠盐,如聚丙烯酸钠,其化学式为[—CH2—CH(COONa)—]n,它可以吸附自身质量200~300倍的水分。聚丙烯酸盐通常具有负电性,不会吸附在滑石粉的基面(basal plane)。

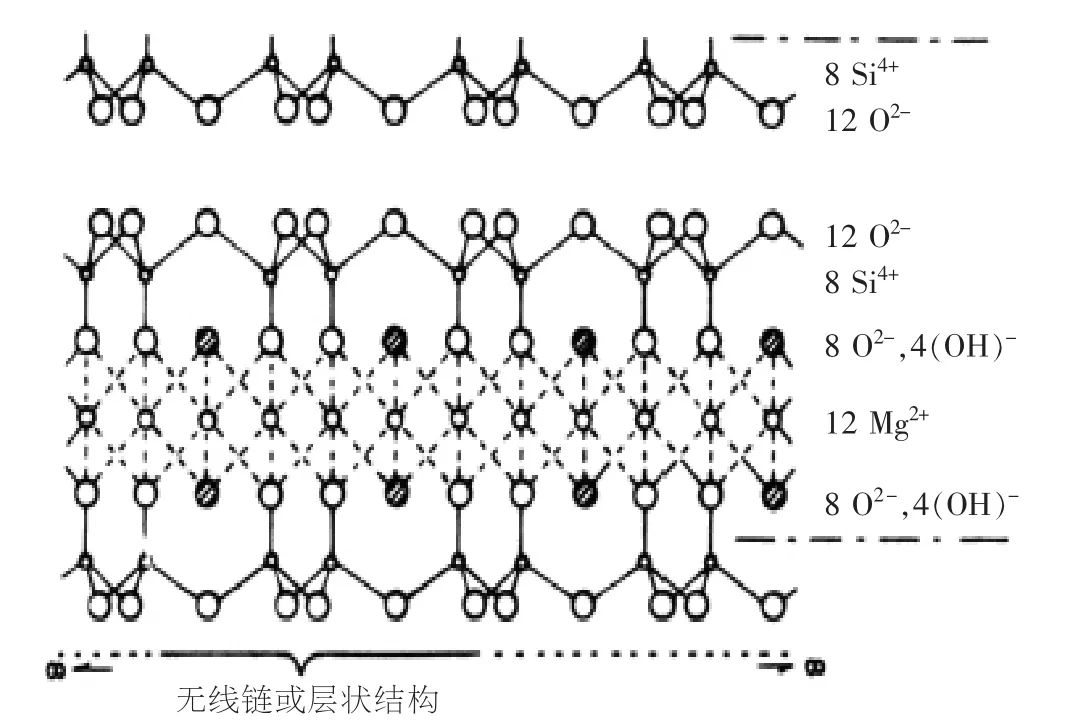

目前,碳酸钙填料(GCC和PCC)可以实现原位生产,以预分散浆液的形式提供,将分散剂预先加入碳酸钙中防止发生絮聚,但是同样的模式对于滑石粉尚未实现商业化,这可能是因为滑石粉粒径相对较大,不会像粒径较小的碳酸钙一样易发生絮聚。滑石粉具有疏水性和化学惰性,是最软的矿物质。由于氧化物暴露在滑石粉结构的两面,所以相邻的滑石层间依靠微弱的范德华力相结合(如图1所示)。

与其他硅酸盐相比,滑石粉因其氧化表面而具有疏水性。由于滑石粉结构的边缘为—SiOH和—MgOH基团,因此其边缘具有亲水性,且其表面电势取决于pH。滑石粉本身具有疏水性,但是在加入纸浆之前也需要进行适当的分散,这也许会影响纸张的光散射系数和不透明度。

图1 滑石粉的分子结构

2 实验

2.1 原料

实验所用漂白混合阔叶木浆来自北印度一家制浆造纸综合工厂,浆料由50%的桉木、35%的杨木和15%的竹子组成。采用加拿大标准游离度(CSF)测定仪测定的浆料的初始游离度为620 mL(参考TAPPI T 227 om-09),根据 TAPPI T 248SP-00方法用 PFI磨处理浆料至游离度为430 mL。实验所用的5种不同粒径的粉体滑石粉来自北印度的一家滑石粉厂。根据滑石粉粒径由大到小,将5种滑石粉编号为T-1、T-2、T-3、T-4和T-5。非离子三嵌段共聚物具有聚环氧丙烷疏水主链段和2个聚环氧乙烷侧链段,标称相对分子质量为6 300,本实验采用非离子三嵌段共聚物作为润湿剂润湿滑石粉表面,去除表面的空气。实验所用分散剂为聚丙烯酸钠,标称相对分子质量为5 100,润湿剂和分散剂均取自北印度一家化学试剂供应厂。用于填料和细小纤维助留剂的中相对分子质量及高相对分子质量阳离子聚丙烯酰胺(CPAM)来自北印度一家化学品供应商。

2.2 滑石粉填料的表征

对滑石粉填料的光学性能和物化特性进行表征,包括白度、胶体和表面电荷、粒径分布(PSD)以及颗粒形状。将不含水的粉体滑石粉在模具中手动压制成饼状,然后利用白度仪(Datacolor Spectraflash 300)测定其光学性能。填料悬浮液(质量浓度为100 g/L)经300 μm筛过滤,利用pH计测定滤液的pH。利用Mutek颗粒电荷滴定仪(PCD 03 pH)测量质量浓度为100 g/L填料悬浮液的胶体电荷或离子特性。利用Mutek SZP 06 Zeta电位仪测定Zeta电位以表征填料的表面电荷,取500 mL填料试样(质量浓度为100 g/L)混合均匀后再进行测试。利用Horiba LA-950激光散射粒度分布分析仪测定填料PSD,滑石粉填料用酒精润湿,然后分散在去离子水中制备质量浓度为100 g/L的悬浮液。测定T-3填料的不同分散方式下的粒径,包括直接分散在水中的粒径、分别加入润湿剂和分散剂的粒径以及共同加入润湿剂和分散剂后的粒径。对于所有滑石粉填料试样,测试条件完全一致。利用 X-射线衍射仪(Bruker AXS,D8 Advance)分析填料颗粒的形状。利用场发射扫描电镜观察滑石粉填料的形态。

2.3 滑石粉填料的润湿和分散

首先,分析了搅拌时间对滑石粉填料分散性的影响,将滑石粉填料直接分散于去离子水中(不含润湿剂和分散剂),置于乳化仪器中,搅拌速度为2 000 r/min,分散时间分别为 30、60、90和 120 min。 其次,根据滑石粉悬浮液的黏度,对润湿剂和分散剂用量进行优化,先用去离子水稀释滑石粉填料至质量浓度为500 g/L,在高速下搅拌30 min,加入润湿剂后搅拌5 min,用Brookfield黏度计测定滑石粉悬浮液的流体特性。绘制润湿剂/分散剂用量与滑石粉悬浮液黏度的关系图,以找出最低的黏度值。黏度最低时对应的用量为润湿剂/分散剂最佳用量。将最佳用量的润湿剂和分散剂共同加入到滑石粉填料中并充分搅拌。

2.4 手抄片的制备和性能的测试

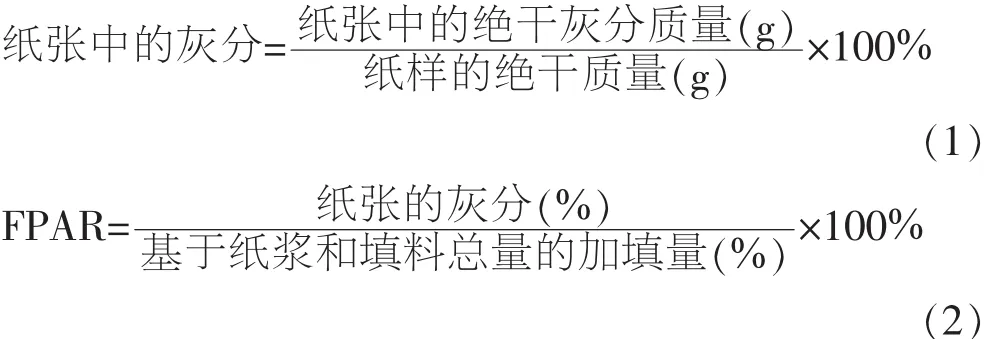

首先将填料分散在水中制备质量浓度为100 g/L的悬浮液,然后加入到质量浓度为10 g/L的纸浆中,根据TAPPI T 205 sp-02方法制备定量为60 g/m2的手抄片,目标灰分质量分数约15%。根据TAPPI T 211 om-93方法在温度525℃下测定纸张灰分。灰分和首程灰分留着率(FPAR)分别根据公式(1)和公式(2)计算:

利用白度仪(Datacolor Spectraflash 300)根据TAPPI T 519 om-02方法测定纸张的光散射系数。填料的光散射系数根据公式(3)计算:

式中:S为光散射系数;L为填料的加填量。

3 结果与讨论

3.1 滑石粉填料的物理化学和光学性能

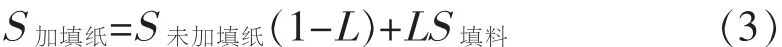

填料的基本特性对成纸的光学性能和纸页结构至关重要。实验所用滑石粉填料均具有较好的光学性能,滑石粉的阳离子电荷需求量及Zeta电位负值表明其具有负电性。阳离子电荷需求量与滑石粉粒径间接地呈正比关系。粒径越小,阳离子电荷需求量越高,这是因为小粒径滑石粉颗粒会暴露更多的氧化物表面。所有的滑石粉填料均呈碱性,pH为9.0~9.2。表1为不同粒径分布的滑石粉填料的物理化学和光学性能。

表1 不同粒径分布的滑石粉填料的物理化学和光学性能

3.2 滑石粉填料的粒径分布和形状

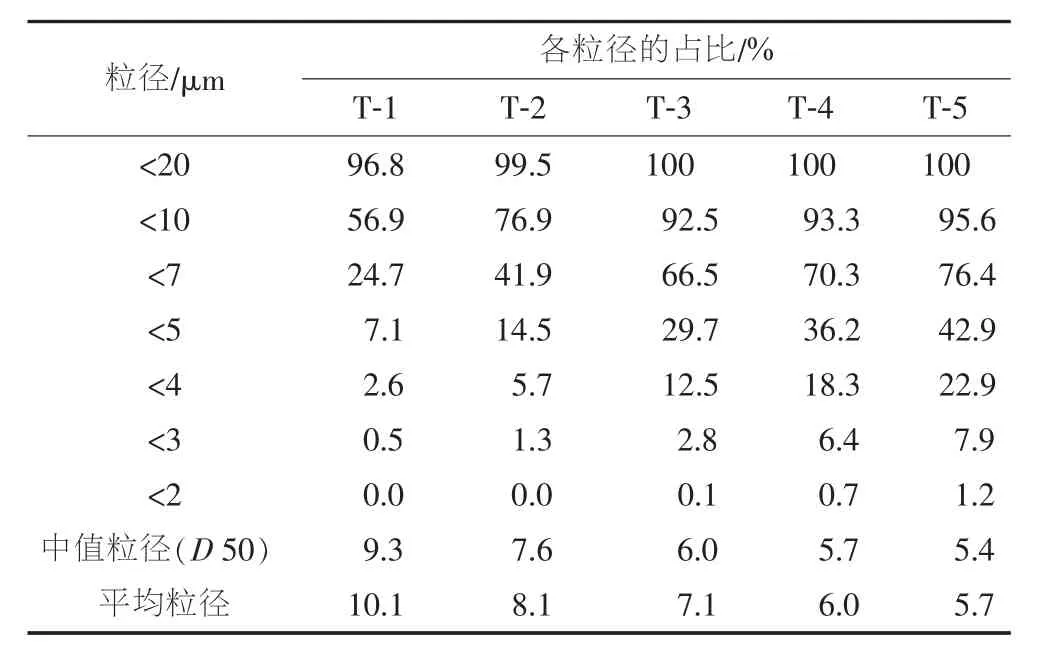

填料的PSD和颗粒形状是填料重要的性能,会影响填料在纸张中的留着和光散射性能。实验所用的滑石粉试样中,T-1的PSD最宽,随后依次是T-2、T-3、T-4 和 T-5。 T-1、T-2、T-3、T-4 和 T-5 滑石粉中,粒径小于3 μm的颗粒分别占比0.5%、1.3%、2.8%、6.4%和 7.9%,中值粒径分别为 9.3、7.6、6.0、5.7和5.4 μm(见表2)。用X射线衍射仪检测的滑石粉填料的形状呈片状(见表1)。

表2 滑石粉填料的粒径分布

3.3 滑石粉填料的润湿和分散

为了发挥填料颗粒最佳的光散射作用,在加入到浆料之前首先采用不同的方式对填料进行处理。在本团队的早期研究中,分析了中等粒径的滑石粉(T-3)润湿和分散性能对抄纸的影响。本研究分别以非离子三嵌段共聚物和聚丙烯酸钠用作润湿剂和分散剂,分析了它们对不同PSD滑石粉填料分散性能的影响。众所周知,聚丙烯酸类分散剂具有两性结构,可用于提高滑石粉等疏水物质的水溶性。由于分散剂和片状滑石粉均带负电,分散剂不会吸附在片状滑石粉的平面上,但有可能吸附在滑石粉具有亲水性的边缘。

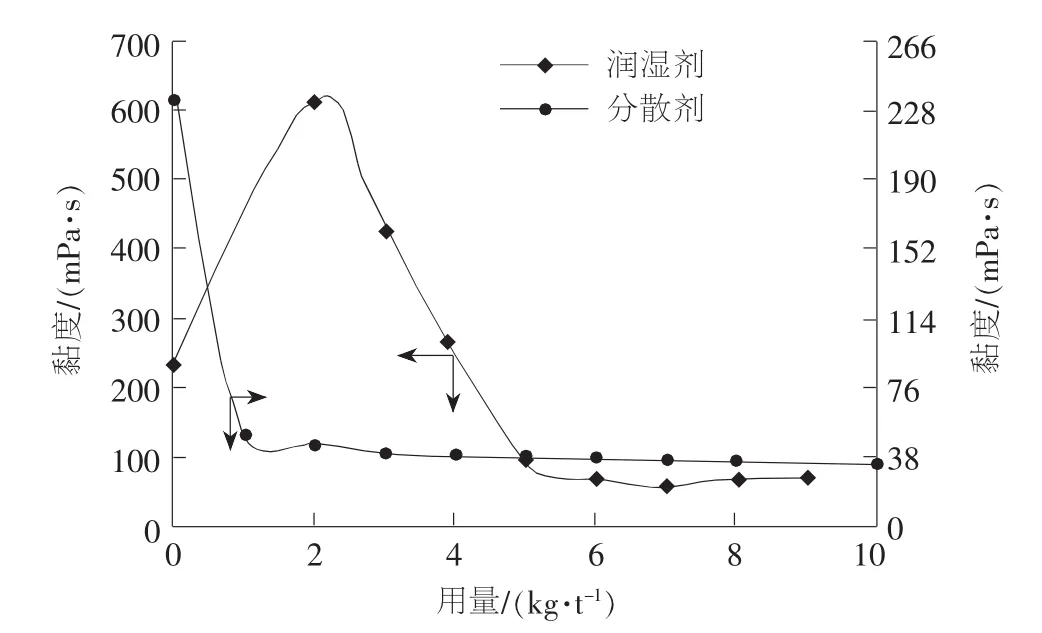

首先利用T-3选择最优的润湿剂和分散剂用量,以获得最佳的分散效果。如图2所示,滑石粉直接分散在水中其悬浮液的Brookfield黏度(以下均简称“黏度”)为 234 mPa·s;每吨填料添加 7 kg/t润湿剂(以下图、文涉及的润湿剂和分散剂用量均指每吨滑石粉填料中的用量)的滑石粉悬浮液的黏度最低,为 56 mPa·s;添加 3 kg/t分散剂的滑石粉悬浮液的黏度最低,为40 mPa·s。再进一步增加润湿剂和分散剂的用量,滑石粉悬浮液的黏度不会有明显变化。

图2 T-3滑石粉悬浮液加入不同用量的润湿剂和分散剂后的黏度变化

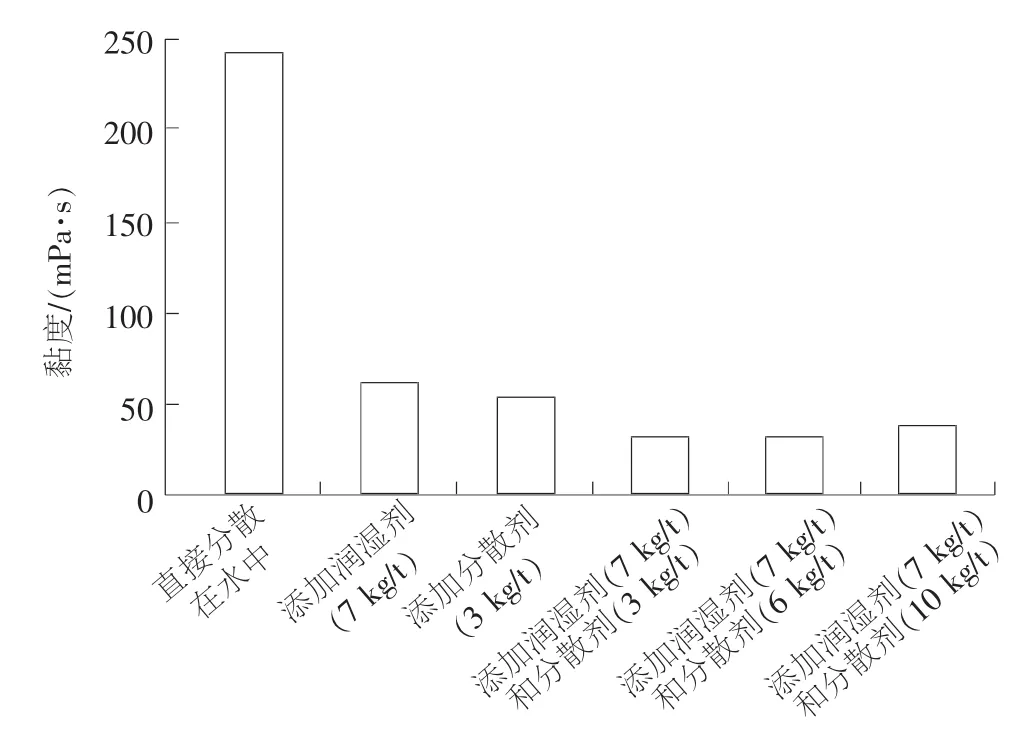

为了分析润湿剂和分散剂的联合作用,首先在滑石粉悬浮液中加入7 kg/t润湿剂,搅拌5 min,然后分别加入3、6、10 kg/t这3种不同用量的分散剂,如图3所示,加入7 kg/t润湿剂和3 kg/t分散剂时黏度最低,为24 mPa·s。增加分散剂的用量,滑石粉悬浮液的黏度变化甚微。因此,在接下来的试验中滑石粉的分散均采用最佳的润湿剂和分散剂用量。

3.3.1 填料的显微镜照片

图3 润湿剂和分散剂对T-3滑石粉填料黏度的影响

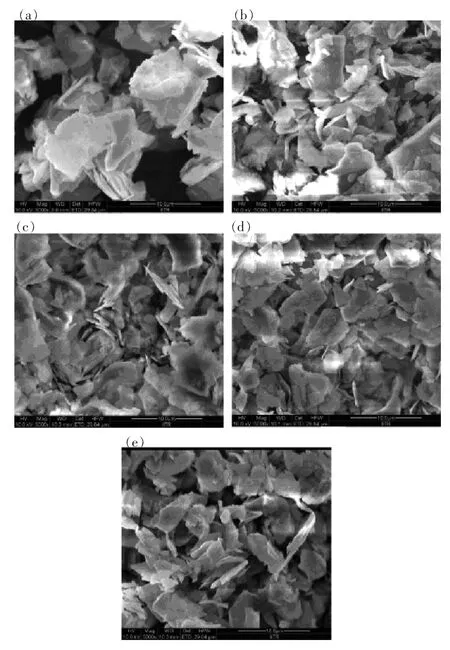

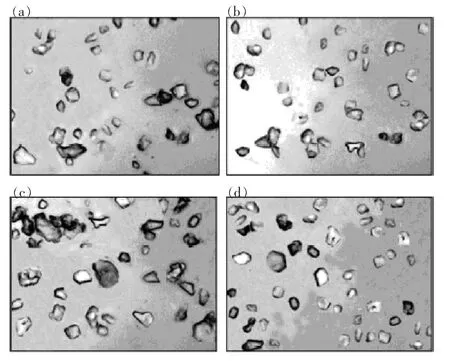

据文献报道,滑石粉具有片状/层状结构,本实验的显微镜照片也证实了这一结果,如图4所示[图中:(a)T-1 ;(b) T-2;(c) T-3;(d) T-4;(e) T-5]。

图4 不同粒径分布的滑石粉填料的扫描电镜照片(5000×)

这些图像中观察到滑石粉粒径大小与利用粒径分析仪检测的粒径大小趋势一致。利用图像分析仪分析T-3滑石粉加入水中并分散后的照片如图5所示[图中:(a)滑石粉单独加入水中;(b)T-3滑石粉加入水中的同时加入润湿剂;(c)T-3滑石粉加入水中的同时加入分散剂;(d)T-3滑石粉加入水中的同时加入润湿剂和分散剂]。

图5 利用图像分析仪分析的分散在不同介质中的T-3滑石粉填料的显微照片(1000×)

从图5可以清晰地看出,分散方法对颗粒的分散无影响,无论采用哪种分散方法,T-3滑石粉颗粒都能够均匀分散。

3.3.2 T-3滑石粉的粒径分布

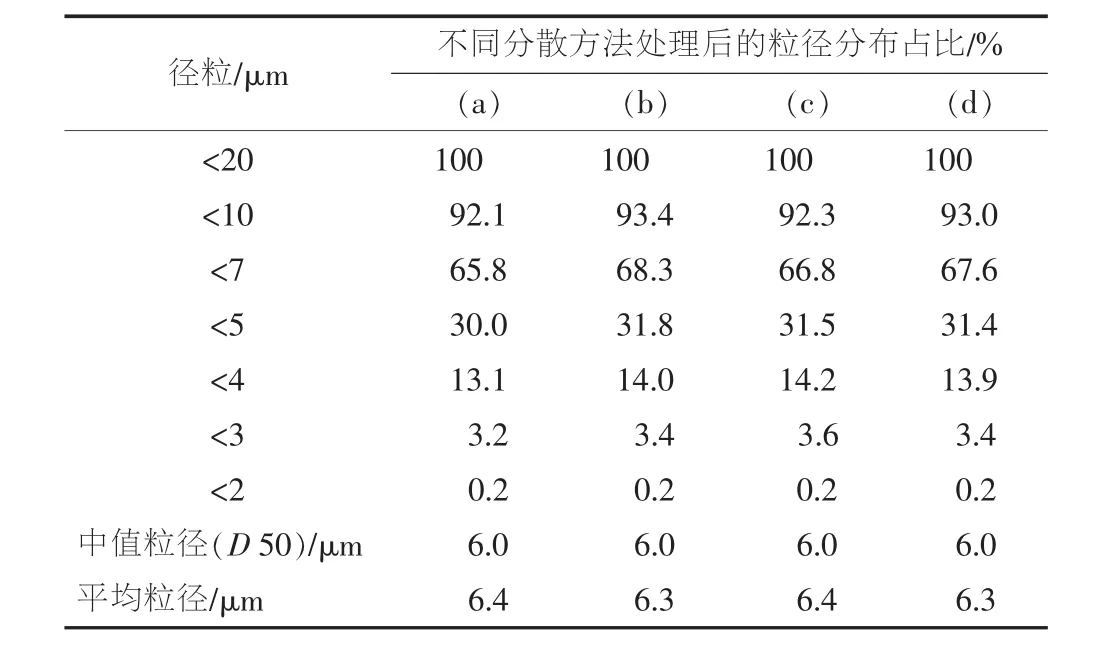

通常在矿物填料颗粒中需要加入润湿剂和分散剂,以避免颗粒絮聚。采用不同的润湿/分散方式处理后的T-3滑石粉的PSD相当。表3显示了不同分散方法处理[滑石粉单独加入水中(a),T-3滑石粉加入水中的同时加入润湿剂(b),T-3滑石粉加入水中的同时加入分散剂(c),T-3滑石粉加入水中的同时加入润湿剂和分散剂(d)(上述分散方法中的润湿剂用量为 7 kg/t,分散剂用量为3 kg/t)]后的T-3滑石粉填料的粒径分布。

由表 3 可见:(a)、(b)、(c)和(d)4 种在水中不同分散方法的滑石粉颗粒的中值粒径相近(6.3~6.4μm);在实验条件下,润湿剂、分散剂的分别加入和二者的共同加入并未加速填料颗粒的分散。

本实验得出的结论与前人的研究结果类似,前人的研究表明聚丙烯酸钠的加入不会影响机械力,且不会吸附在滑石粉的片状平面上。非离子三嵌段共聚物用作润湿剂可以完全去除气泡引起的应力。

表3 不同分散方法处理后的T-3滑石粉填料的粒径分布

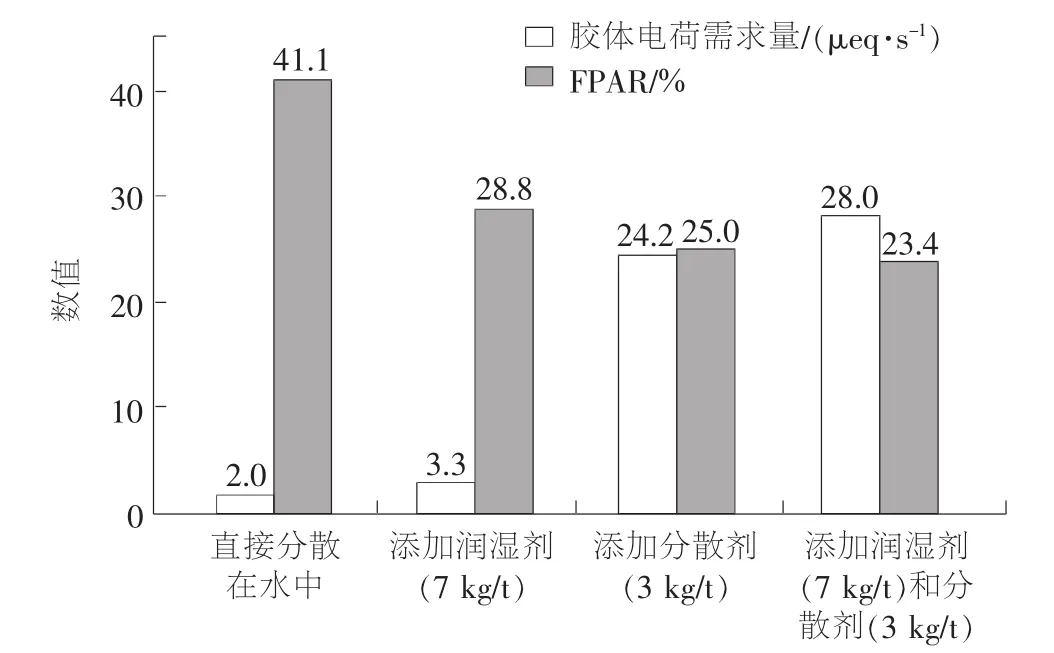

此外,润湿剂和分散剂的加入仅对滑石粉填料悬浮液的胶体电荷有影响。由于pH会影响胶体电荷需求量,所以本实验在pH为9.0~9.2条件下测定电荷需求量。T-3滑石粉直接分散在水中,其阳离子电荷需求量为2.0 μeq/g,加入润湿剂后其阳离子电荷需求量略有增加,为3.3 μeq/g,加入分散剂后其明显增加至24.2 μeq/g。这些结果表明,分散剂的加入会增加滑石粉的负电性。使用负电性较高的滑石粉填料,最终会增加纸浆的负电性,由于负电颗粒之间相互排斥,这会降低填料的留着。以不同方式分散的T-3滑石粉填料的FPAR也证实了这一影响作用。T-3滑石粉直接分散在水中其FPAR为41.1%;T-3滑石粉加入水中的同时加入润湿剂,T-3滑石粉加入水中的同时加入分散剂,T-3滑石粉加入水中的同时加入润湿剂和分散剂,后3种情况使FPAR分别降低至28.8%、25.0%和23.4%,如图6所示。

图6 润湿剂和分散剂对T-3滑石粉填料的胶体电荷和首程灰分留着率的影响

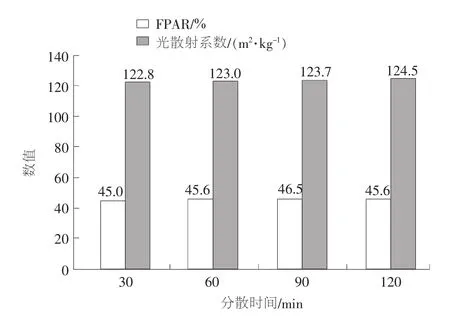

3.3.3 分散时间对T-3滑石粉填料留着率和光散射系数的影响

T-3滑石粉分散在去离子水中,在乳化仪器中搅拌分散(2 000 r/min)不同的时间。将滑石粉填料分别搅拌30、60、90和120 min,然后加入到磨浆后的纸浆中。手抄片的定量为60 g/m2,目标灰分质量分数约15%。实验结果发现,分散时间不会影响填料和纸张的灰分留着率及光散射系数。在所有情况下,FPAR为45.0%~46.5%,含有15.5%填料的纸张光散射系数为49.5 m2/kg。根据公式(3)计算得到的T-3滑石粉的光散射系数为123.0 m2/kg。未加填纸张的光散射系数为36.0 m2/kg,如图7所示。

图7 直接分散在水中的T-3滑石粉填料的分散时间对FPAR和光散射系数的影响

3.4 滑石粉填料粒径对FPAR和光散射系数的影响

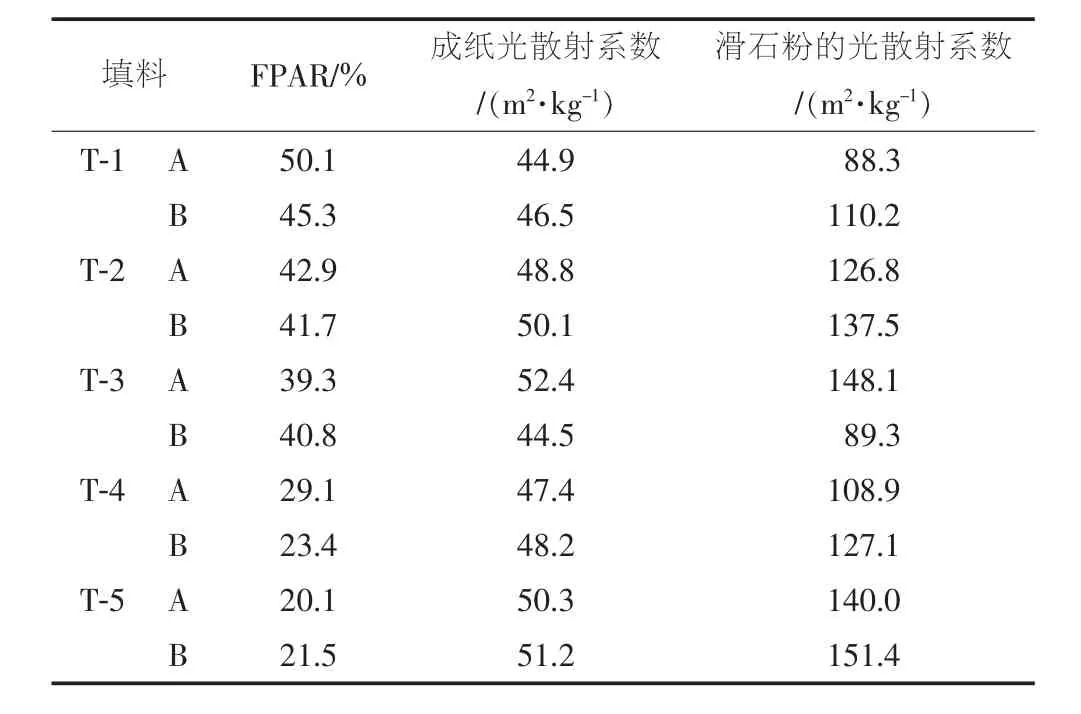

填料颗粒的留着率随着粒径的增加而增加,随粒径的减小而降低,本实验结果也证实了这一变化趋势。颗粒最粗的T-1滑石粉留着率最高,随后依次是T-2、T-3、T-4和T-5。润湿剂和分散剂对滑石粉填料FPAR降低的影响大小也取决于粒径。加入润湿剂和分散剂后 T-1、T-2、T-3、T-4和 T-5填料 FPAR的降低率分别为 18.8%、35.8%、45.4%、44.8%和45.0%,如表4所示(表中:“A”为滑石粉单独加入水中;“B”为滑石粉加入水中的同时加入润湿剂和分散剂,润湿剂加入量为每吨填料7 kg,分散剂加入量为每吨填料3 kg)。

由表4可见,T-1、T-2、T-3填料之间的FPAR降低率相差较大,而T-4和T-5的FPAR降低率与T-3相当。这表明填料的粒径对抄纸的影响作用较大,如果填料的PSD较宽,较多的填料可留着在纸幅中,而光散射系数会降低。

分析直接分散在水中的滑石粉以及加入最佳用量润湿剂和分散剂的滑石粉对PSD的影响作用。在这些实验中未加入助留剂,以分析粒径和分散介质对留着率的影响。选择合适的加填量使成纸灰分为质量分数15%左右。与直接分散在水中的滑石粉相比,经润湿和分散后的填料成纸的FPAR较低,直接分散在水中的 T-1、T-2、T-3、T-4和 T-5的 FPAR分别为 50.1%、42.9%、39.3%、29.1%和 20.1%,经润湿和分散后这些填料的FPAR分别降低至45.3%、41.7%、40.8%、23.4%和 21.5%(如表 4所示)。为了获得相同的成纸灰分,需要增加经润湿和分散处理后的滑石粉加填量。在本实验条件下,采用2种分散方式处理后的填料和成纸的光散射系数没有明显变化,实验所用5种滑石粉填料均是如此。随着填料粒径的降低,加填纸的光散射系数增加,这是因为固-气界面数增加。

表4 不同滑石粉填料的分散特性对填料留着率、填料和成纸光散射系数的影响

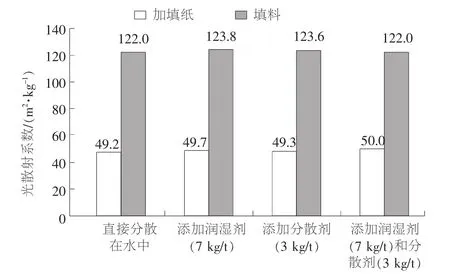

为了分析助留剂对不同方法分散的滑石粉填料留着率的影响,将T-3滑石粉填料与阳离子聚丙烯酰胺共同加入到浆料中[助留剂用量为200 g/t(浆)],测定纸张的灰分、FPAR和光散射系数。纸张的目标灰分为质量分数15%~16%。在不加入助留剂时,直接分散在水中与加入润湿剂和分散剂的T-3滑石粉填料的FPAR分别为42.9%和23.4%,加入助留剂后,这2种方法处理后填料的FPAR增加至49.2%和50.0%。阳离子助留剂能够维持抄纸浆料系统的电荷,有助于经不同方法分散处理后的T-3填料维持相同的FPAR。在本实验条件下,分散方法并未影响填料的光散射系数,经不同分散方法处理的T-3填料的光散射系数相当(~50 m2/kg)。由于填料光散射系数相当,且纸张的灰分也相同,所以加填经不同分散方法处理后的T-3填料的纸张的光散射系数也相当(~123 m2/kg)。分散方式对纸张和填料留着率及光散射系数的影响如图8所示。

图8 加入CPAM的条件下润湿剂和分散剂对T-3填料和加填纸光散射系数的影响

4 结论

具有两性结构的聚丙烯酸钠可提高疏水滑石粉的分散性,润湿剂和分散剂的加入能够通过降低黏度改变滑石粉悬浮液的流变性,但由于引起了负电性和阳离子电荷需求量的增加,因此也会降低填料的留着率。润湿剂和分散剂的加入不会影响滑石粉的粒径分布。聚丙烯酰胺助留剂的加入能够弥补滑石粉填料留着率的降低。润湿剂和分散剂不会影响纸张和填料的光散射性。从这些实验结果可以总结得出,润湿剂和分散剂对滑石粉的纸张加填并不是必要的,将滑石粉直接分散在水中,高速搅拌30 min即可高效率地应用于纸张加填。滑石粉的粒径越小,填料和加填纸的光散射系数越高,但是小粒径滑石粉的留着也至关重要,且留着率与粒径呈一定的反比关系。纸张中填料留着率的降低是由于部分滑石粉颗粒具有较高的比表面积。阳离子助留剂能够维持纸浆系统的电荷平衡,提升填料的留着率。