甲醇合成塔的失效分析

,

(东华工程科技股份有限公司,安徽 合肥 230024)

甲醇合成塔是甲醇合成装置的核心设备,由于甲醇合成的工艺特点要求,该设备承受较高的温度和压力,其性能将直接影响甲醇合成过程的效率、能耗及装置的长期稳定运行。管壳式甲醇合成塔作为经典结构之一,在国内外应用颇多[1-3]。合成气通过换热管内的催化剂进行合成反应,反应热通过换热管传递给管外的锅炉给水,以此保证换热管内催化剂温度的稳定。而管板作为该设备的核心部件,同时连接着管程筒体、壳程筒体和换热管,使整个设备形成具体两个独立腔体的复杂热交换系统,因此,其重要程度不言而喻。本文通过分析在役甲醇合成塔壳程筒体开裂的原因,对该结构甲醇合成塔壳程的结构和选材提出了优化,并采用有限元软件ANSYS对超出GB/T 151—2014适用范围以外的大直径(DN4 200mm)甲醇合成塔管板进行了局部结构应力分析和评定,为同类设备的设计提供参考。

1 设计技术参数

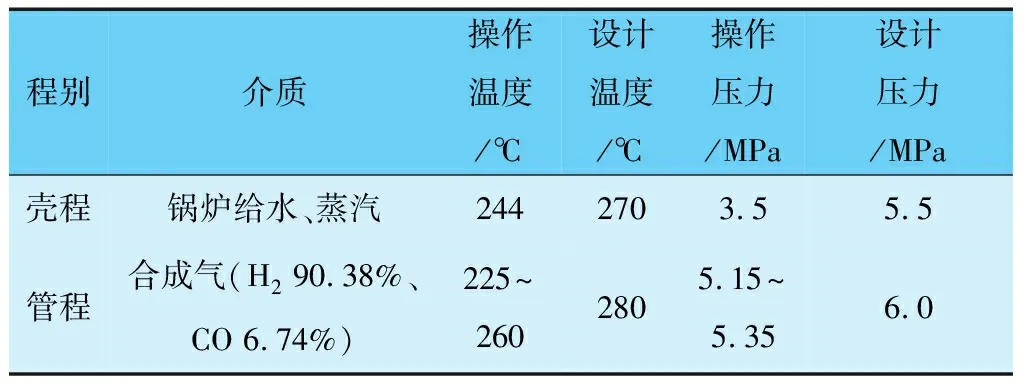

甲醇合成塔的主要技术参数见表1。

表1 甲醇合成塔的主要工艺设计参数

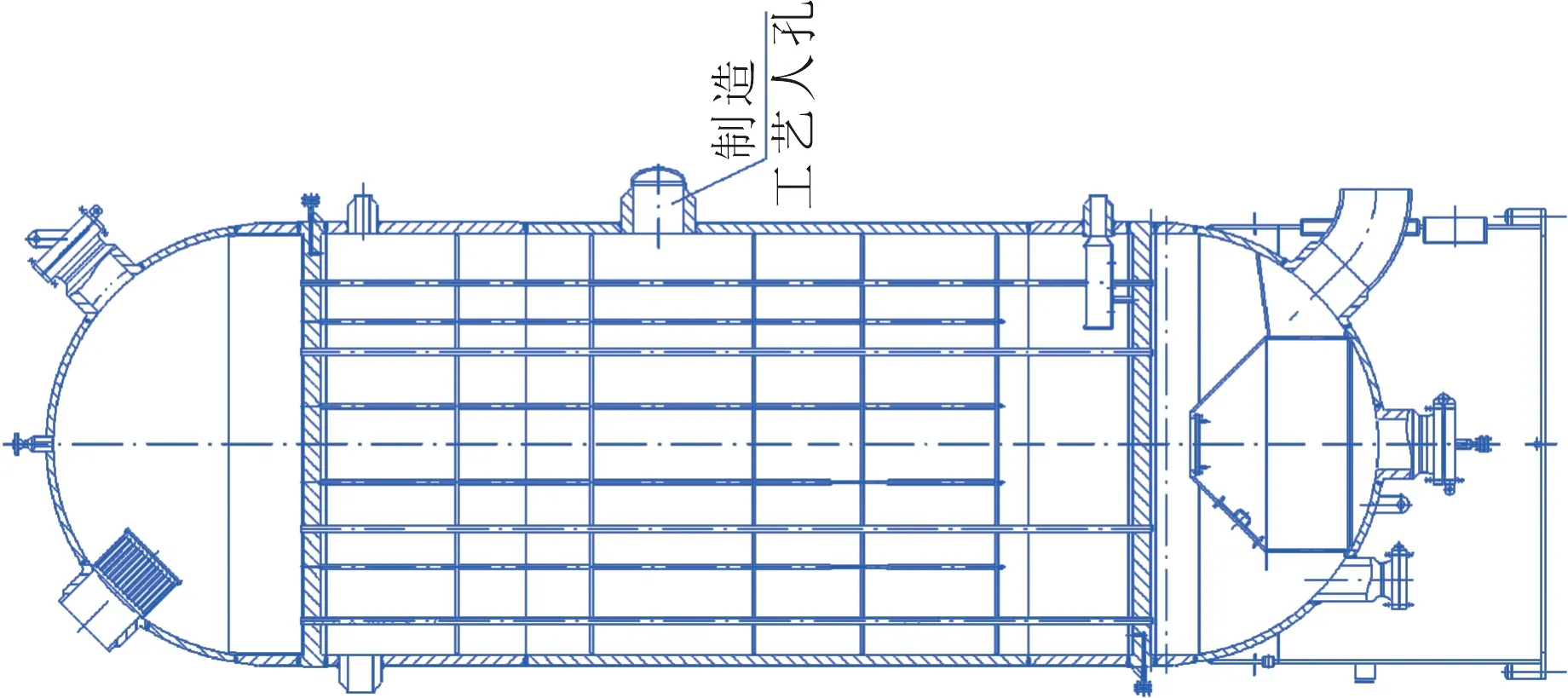

2 结构设计和选材

该甲醇合成塔结构示意见图1,为典型的水冷型Lurgi管壳式甲醇合成反应器。管程填装铜基催化剂,反应管内甲醇合成的反应热传给管外的沸腾水,沸腾水上升进入汽包后,在汽包上部形成与沸腾水温度相对应的饱和蒸汽,此时蒸汽压力即为汽包所控制的蒸汽压力,因此,可以通过调节汽包压力来调节催化剂床层温度。此结构的合成塔具有催化剂床层温差小、操作平稳、转化率高、能副产中压蒸汽等优点[3]。

图1 甲醇合成塔结构示意

本文合成塔的直径为φ4 200mm,已超出了GB/T 151—2014标准中规定的管壳式热交换器适用范围(DN≤4 000mm)。其主要受压元件的选材如下:管程设计温度为280℃,氢分压为5.5MPa(a),根据G.A.Nelson曲线,管箱壳体和封头选用中温抗氢钢14Cr1MoR;壳程的设计温度为270℃,壳程筒体选用低合金钢Q345R;换热管如果采用碳钢,在催化剂存在的情况下会产生羰基铁和石蜡,如果采用不锈钢,则会因其与壳程筒体线膨胀系数相差太大而使换热管中产生巨大的轴向压应力。因此,换热管选用铁素体-奥氏体型双相不锈钢S31803,管板采用14Cr1Mo锻件堆焊Inconel625。

值得一提的是,根据多篇文献报道[4-6]:壳程筒体采用13MnNiMoR的甲醇合成塔在运行3~10年左右,其壳程筒体与下端管板(无拉杆孔的一端)之间的环焊缝发生泄漏。笔者分析原因如下。

(1)壳程筒体与下端管板之间的环焊缝采用局部热处理时,由于管板及换热管“偷走”大量热量,使得该热处理区域热处理温度不均匀,存在很大的温差梯度,因此无法有效地消除和降低焊接过程中产生的应力,从而改善焊接接头及热影响区的塑性和韧性。

(2)下端管板与壳体筒体之间的环焊缝作为合拢焊缝,由于结构的限制,只能从设备外侧进行单面焊接,无法进行内部清根后再施焊,也无法实施射线检测,焊接质量难以保证。

(3)管板与壳程筒体焊接接头处为高边缘应力区与焊缝区重叠,实际运行时还存在较大的温差应力。

(4)13MnNiMoR具有较高的碳当量,焊接制造控制要求相对较高。若焊缝中存在未充分逸出的扩散氢、焊缝热影响区具有一定的淬硬性倾向、存在较大的焊接应力或拘束度,则极易产生裂纹。

根据以上分析,本文的甲醇合成塔设计采用以下措施:①壳程筒体选用焊接性能更为优越的低合金钢Q345R;②壳程筒体上设置了工艺人孔,将壳程合拢焊缝设置在工艺人孔附近的筒体上,可以进行双面焊接且便于射线检测的实施,从根本上保证了焊接制造的质量。

3 有限元分析

由于该合成塔直径已超出了GB/T 151—2014标准中规定的管壳式热交换器适用范围。为了确保设备的本质安全性和运行的可靠性,笔者采用仿真分析软件ANSYS Workbench 14.5,对设备的管束、管板及与其连接的壳体进行了稳态热分析与结构分析间接耦合的线弹性应力分析。限于篇幅原因,本文仅阐述了基于管壳程压力同时作用、计温差和不计温差的分析计算工况。

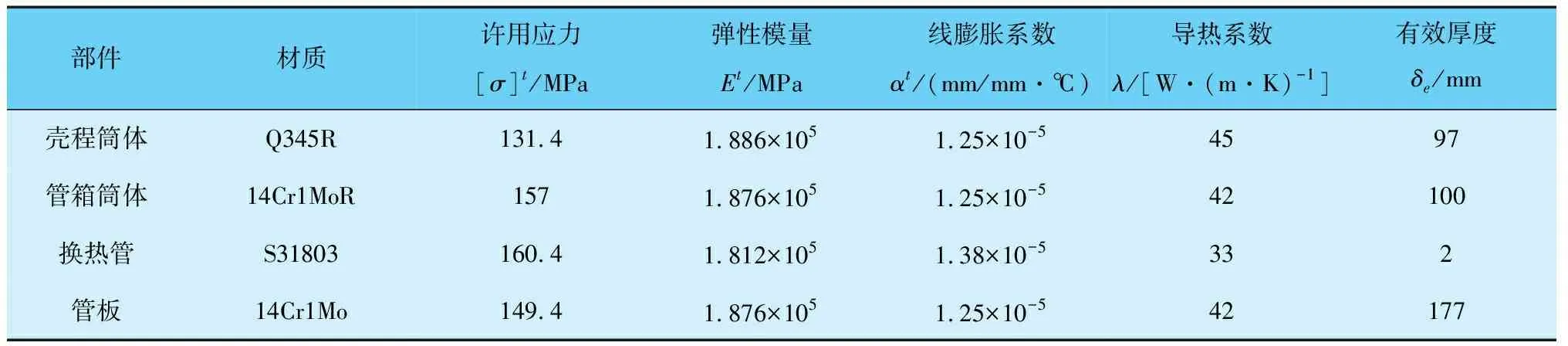

3.1 材料属性定义

表2为甲醇合成塔主要部件材料属性。另外,保温层为140mm厚的玻璃棉,其导热系数λ为0.044W/(m·K),保温层外表面对流传热系数Hb为1.5×10-5W/(mm2·K)。

表2 甲醇合成塔主要部件材料属性

3.2 计算模型建立

根据设备结构及操作特性,周向结构以圆周角60°为周期循环对称,温度近似轴对称分布;轴向结构以换热管中间截面对称,温度沿壳程筒体和换热管长度近似均匀分布,上下管板温度近似相同。

根据以上分析,轴向长度取上管箱至换热管中间位置,圆周方向取60°建立1/6的3D模型,建模时不考虑堆焊层厚度,管板有效厚度为177mm。

3.3 边界条件

本设备管程介质工作温度为225~260℃,壳程介质工作温度为244℃,管箱内壁温度取值稍低于管程介质温度,壳程筒体内壁温度取值稍低于壳程介质温度。管程介质在管箱绝热段和换热管内催化剂的作用下发生剧烈放热反应,壳程介质锅炉给水在换热管外表面发生相变后汽化为蒸汽,因此,换热管内外表面和管板上表面温度可近似等于介质的工作温度;而壳程筒体内壁和管板下表面温度取值稍低于壳程介质温度。

基于上述考虑,热边界条件如下:管箱壳体内壁施加温度220℃,管板上表面施加温度255℃,换热管内壁施加温度255℃;壳程筒体内壁施加温度242℃,换热管外壁施加温度244℃,管板下表面施加温度245℃;设备保温层外壁施加对流传热系数1.5×10-5W/(mm2·℃),空气温度取20℃;其他对称截面按默认设定为绝热表面。

力边界条件如下:管箱内壁、管板上表面及换热管内壁施加管程设计压力6MPa;壳程筒体内壁、管板下表面及换热管外壁施加壳程设计压力5.5MPa。当考虑温差时,则导入稳态热分析结果温度场数据。

位移边界条件如下:在所有对称截面处施加对称约束。

3.4 单元选择及网络划分

稳态热分析采用SOLID90三维实体单元进行网络划分,并设置各材料的导热系数;结构分析采用SOLID186/SOLID187三维实体单元进行网络划分,并设置各材料的弹性模量和线膨胀系数。本文所关注部位的网格划分见图2,其为典型的六边形网格,长宽比小于20,且无畸形网格存在,确保了计算结果的合理性和可靠性。

图2 网格划分图

3.5 有限元分析结果及应力强度评定

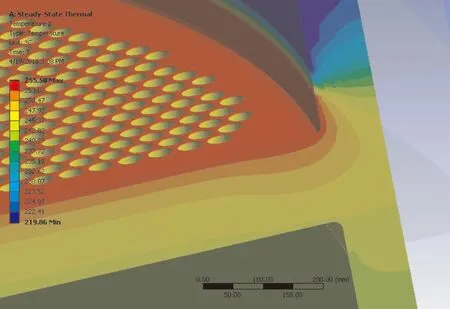

从稳态热分析温度场分布云图(见图3)可明显看出,管板边缘翻边短节的T形转角区域处存在较大的温度梯度,印证了上文关于该区域在实际运行时还存在较大温差应力的描述,其余区域的温度梯度趋于平缓。

图3 稳态热分析温度场分布云图

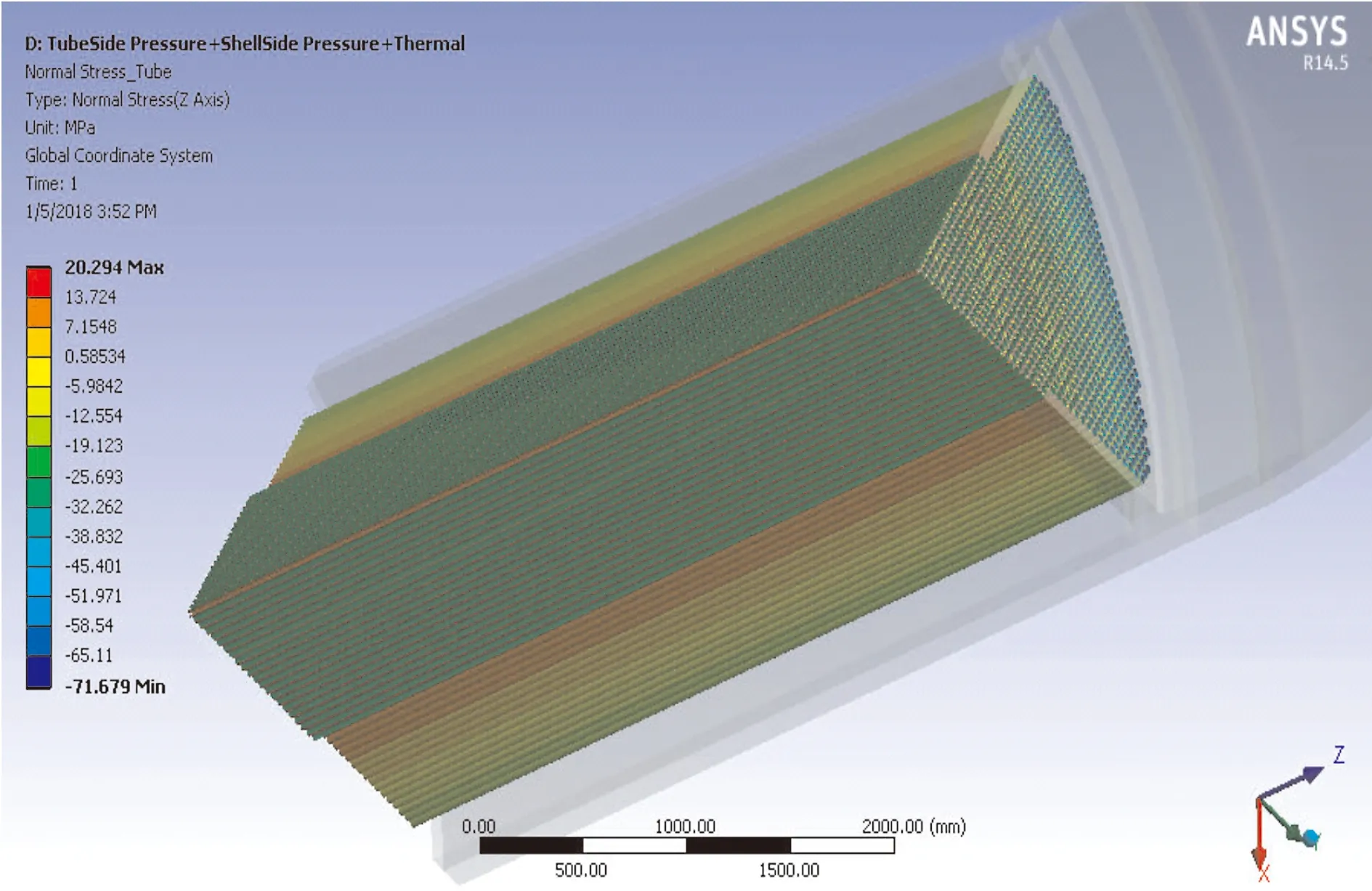

此外,还分别计算了管板和壳体整体应力强度分布(见图4)和换热管轴向应力分布(见图5)。根据管板和壳体整体应力强度云图(见图4)可见,应力最大点位于管板边缘翻边短节的T形转角区域,另外,径向上最外侧换热管附近也存在较大应力;由换热管轴向应力云图(见图5)可知,轴向上6个不布管区域附近的换热管中存在较大的轴向应力。

图4 管板和壳体整体应力强度云图(Ps+Pt+T)

图5 换热管轴向应力云图(Ps+Pt+T)

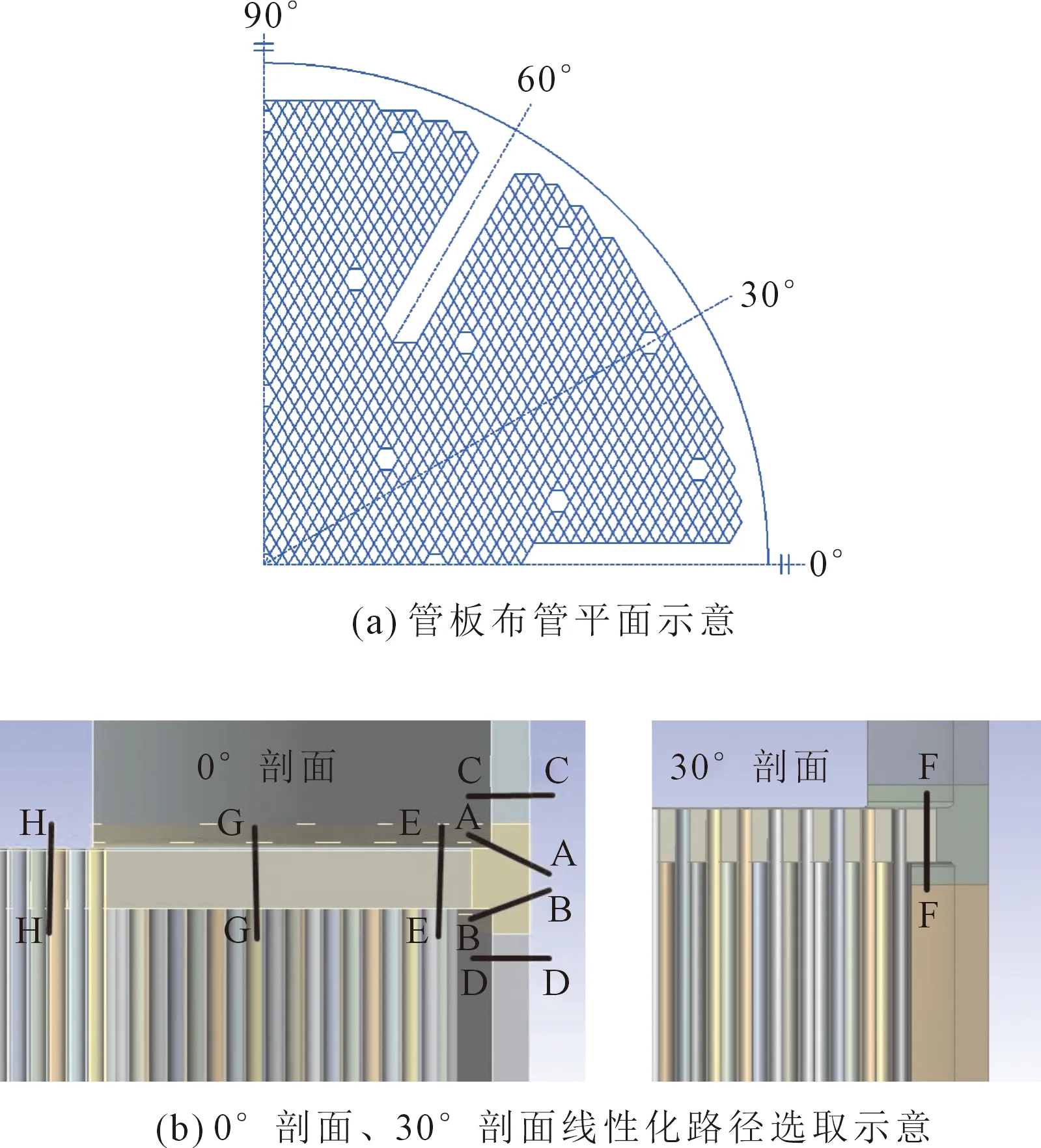

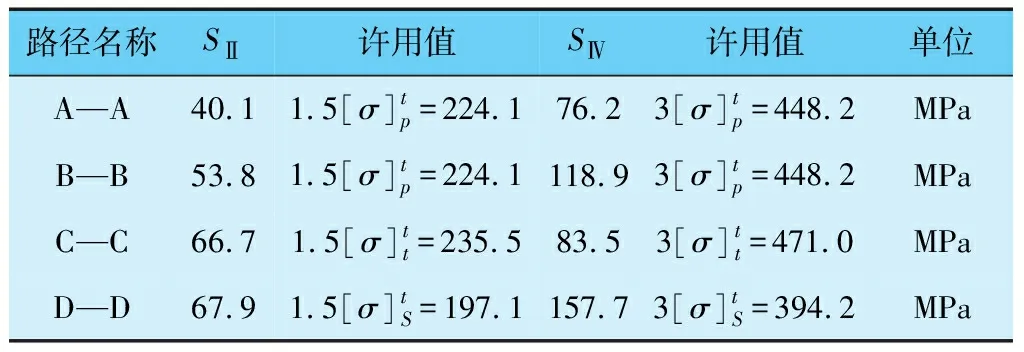

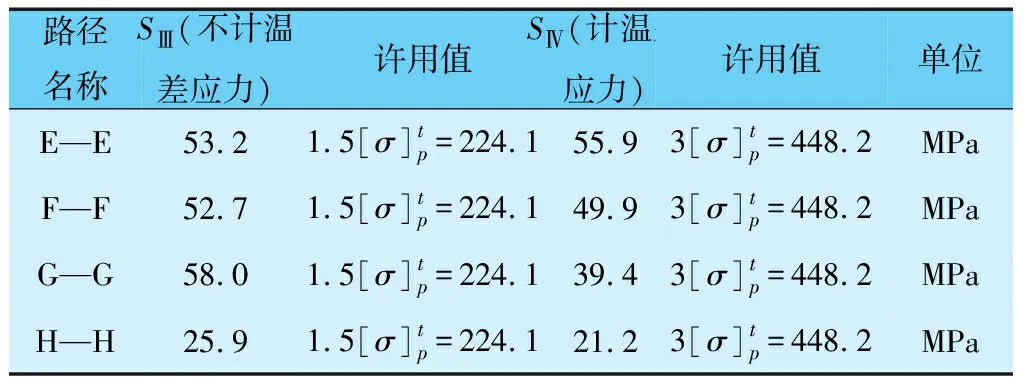

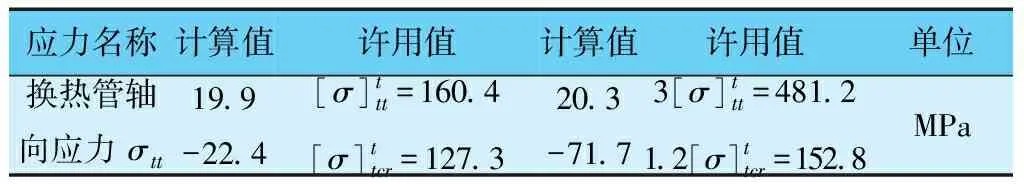

通过应力强度最大节点,沿壁厚方向至另外一侧最近点设定应力线性化路径,选取了8条分析路径(见图6(b))。依据JB4732—1995附录I对管板本体、管板与筒体连接处进行强度评定;依据JB4732—1995第5章的一般准则对管板边缘翻边短节处进行强度评定,应力强度取GB/T 150.2—2011中相应材料的许用应力值。具体判据为:一次局部薄膜应力强度SⅡ(PL)、一次薄膜(总体或局部)加一次弯曲应力强度SⅢ(PL+Pb)是基于极限载荷分析法,限制其应力变化范围不大于1.5倍的设计应力强度;一次加二次应力强度SⅣ(PL+Pb+Q)是基于安定性原理,限制其应力变化范围不大于3倍的设计应力强度;壳体上径向应力评定结果见表3,管板轴向路径应力评定结果见表4,换热管轴向应力评定结果见表5,应力强度评定结论均为合格。

图6 八条分析路径

表3 壳体上径向路径应力评定结果

表4 管板轴向路径应力评定结果

表5 换热管轴向应力评定结果

4 结语

(1)鉴于管板与壳程筒体焊接接头处为高边缘应力区与焊缝区重叠,实际运行时还存在较大的温差应力,因此,壳程的最终合拢环焊缝应避免设置在此位置。

(2)在壳程筒体上设置工艺人孔,将壳程合拢焊缝设置在工艺人孔附近,可以进行双面焊接且便于射线检测的实施,从根本上保证了焊接制造质量。

(3)对设备的管束、管板及与其连接的壳体进行了稳态热分析、结构分析与间接耦合的线弹性应力分析,应力强度评定结论为合格,可认为该高参数甲醇合成塔的设计结果满足安全要求。