煤基芳烃项目中天然气转化工艺流程比选分析

(中国天辰工程有限公司,天津 300400)

煤基芳烃项目工艺装置分为煤制甲醇和甲醇制芳烃两大部分,其中,甲醇制芳烃各装置副产包含大量富甲烷气、富乙烷气和氢气的燃料气,该燃料气除了作为燃料供全厂用户使用外,大部分需要作为原料气送入转化装置,将原料气中的甲烷和乙烷转化为甲醇合成所需CO和H2;由于不同的天然气转化工艺所副产的转化气的组成差别很大,因此,不同的转化工艺选择对甲醇合成和全厂燃料气平衡都有很大影响,所以,对煤基芳烃项目进行天然气转化工艺的比选是非常必要的。

1 天然气转化工艺

目前,世界天然气探明储量快速增长,尤其是美国、中东和非洲地区,天然气储量丰富,预计未来天然气化工的发展前景将十分广阔。天然气转化是天然气化工流程的重要环节,目前,天然气转化工艺主要有3种流程:纯一段蒸汽转化工艺、ATR纯氧转化工艺和一段蒸汽转化结合ATR纯氧工艺。

1.1 纯一段蒸汽转化工艺

纯一段蒸汽转化工艺又叫天然气蒸汽重整工艺,其基本反应方程式为:

(1)

CO+3H2←→CH4+H2O

(2)

CO+H2O←→CO2+H2

(3)

从上列转化反应式可看出,采用纯一段蒸汽转化,理论上可取得CO+3H2,1个体积的甲烷可以转化成4个体积的CO+3H2,实际转化过程的平衡还取决于变换反应过程,即第3个反应式,最终的蒸汽转化气组分为CO/H2/CO2的混合气,组分中的CO还可以进一步变换成H2,因此,这种转化工艺是制取纯氢气和进行合成氨最理想、最经济的转化方法。目前,世界上大多数天然气制氢流程都采用一段蒸汽转化工艺。但该转化工艺由于受到蒸汽转化炉出口温度的限制,转化气中CH4的含量较高,同时纯一段转化会有大量烟气排放。

1.2 ATR纯氧转化工艺

甲烷自热式转化工艺是将非催化部分氧化与绝热蒸汽转化相结合,简称ATR工艺。在转化炉内,以烃类、氧气和少量水蒸气为原料,首先在反应器顶部混合并发生部分氧化反应,高温混合气再与转化炉中的催化剂接触发生蒸汽转化反应,生成合成气,其水蒸气转化反应所需的热量由部分氧化反应放出的热量提供,无需外部加热,因而,能够降低操作费用和节约燃料。该工艺为固定床催化工艺,具有投资少、反应技术简单、操作弹性大等优点。该转化工艺的主要缺点是需要配套空分装置、转化气中的氢气含量较低等。

1.3 一段蒸汽转化结合ATR纯氧工艺

该转化工艺是将上述介绍的纯一段蒸汽转化工艺和ATR纯氧转化工艺相结合,先经过一段蒸汽重整反应转化天然气中的部分甲烷,随后甲烷、氢气和一氧化碳的混合气进入ATR纯氧转化炉内发生进一步转化反应,该工艺可有效降低一段炉出口的温度和转化反应的水碳比,使一段转化炉的操作条件更加温和,同时降低烟气排放。但该转化工艺也有缺点,比如和纯ATR转化工艺一样需要配套空分装置,同时由于既有一段蒸汽转化又有ATR转化炉,使整个系统的复杂性增加。

2 煤基芳烃项目中转化工艺的比选分析

2.1 转化工艺比选背景

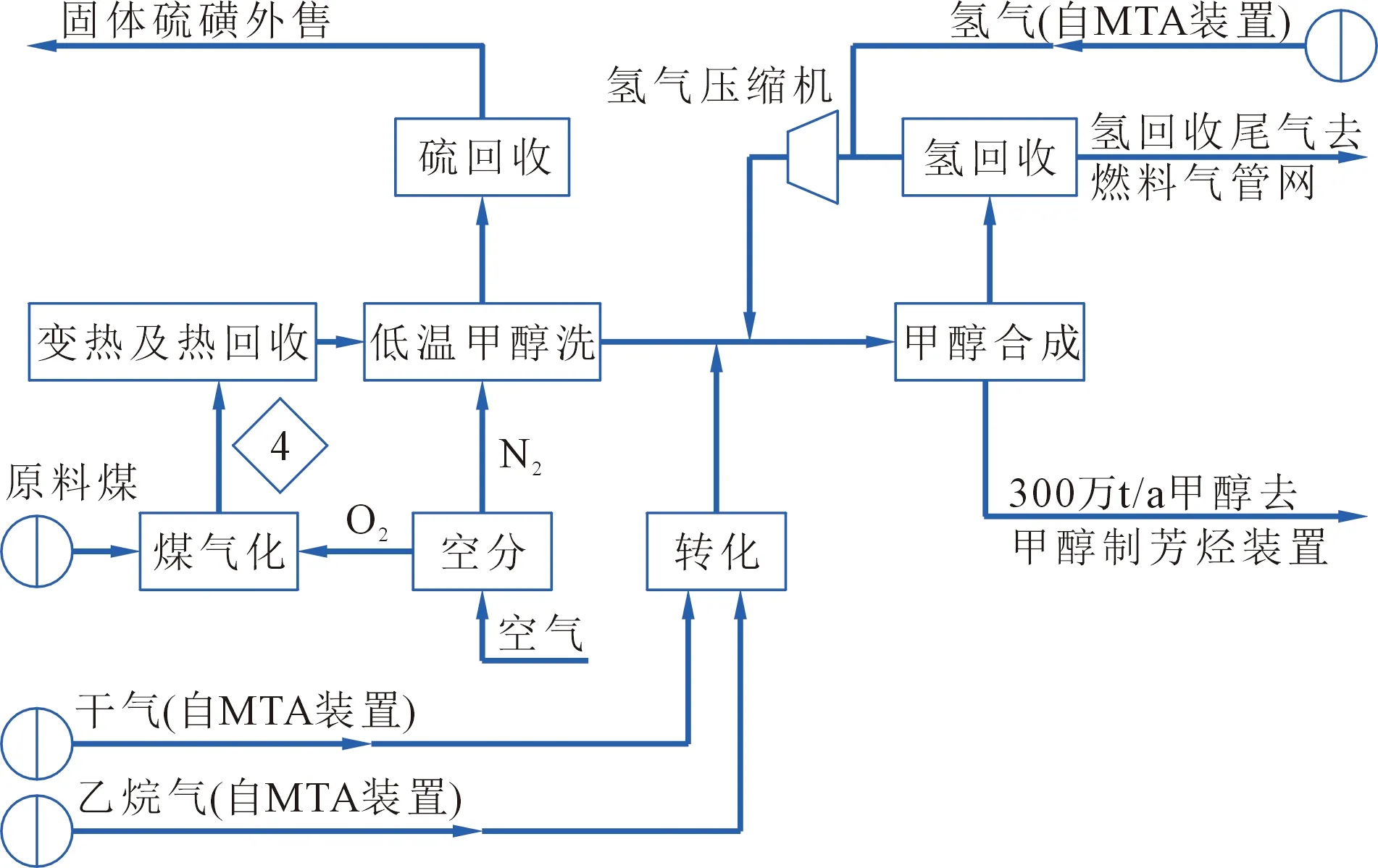

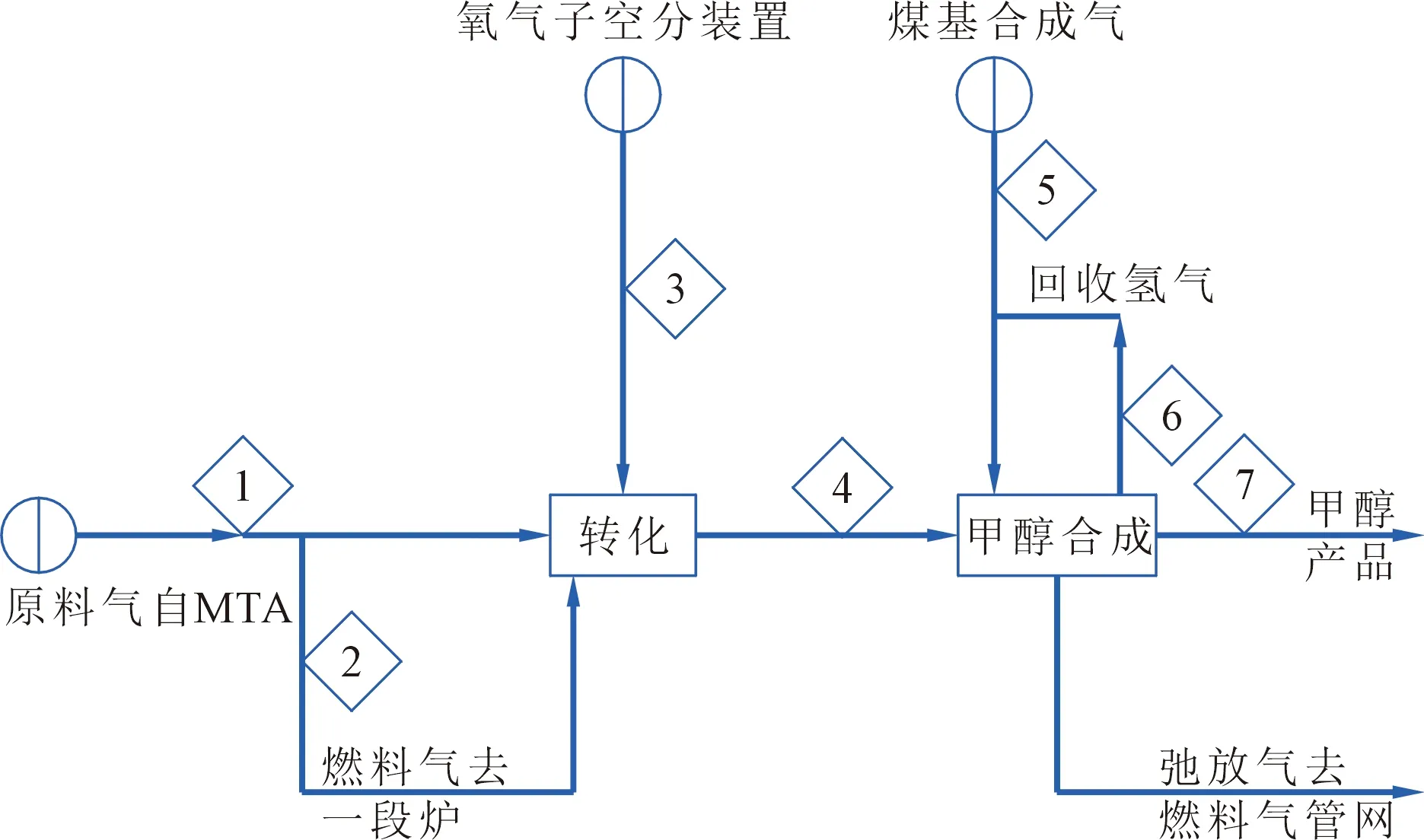

陕西华电煤基芳烃项目甲醇装置规模为300万t/a的MTA级甲醇,同时外购60万t/a甲醇,形成360万t/a甲醇规模送入甲醇制芳烃装置,生产混合芳烃120万t/a,全部作为产品外卖。煤制甲醇的全厂物料流程见图1。

图1 全厂物料流程

原料煤经煤气化、变换及低温甲醇洗装置产生合成气,同时,来自MTA装置的甲烷气和乙烷气被送入转化装置,与来自煤基的合成气一起被送入甲醇合成装置,共计生产300万t/a的MTA级甲醇。其中,煤基甲醇270万t/a,燃料气转化装置副产30万t/a甲醇。选择不同的转化工艺对全厂甲醇及燃料气管网的影响主要有以下几个方面。

(1)由于不同转化工艺转化气中的H2、CO和CO2的组成比例不同,因此对甲醇合成入口处合成气中的H2/CO比例产生影响。

(2)由于不同转化工艺转化气的CH4含量不同,而甲烷在甲醇合成中是惰性气,甲醇合成气中甲烷含量的增加或降低与甲醇合成装置弛放气的量呈正比,因此,不同转化工艺对全厂的燃料气平衡会产生影响,同时,本项目转化装置的原料为全厂燃料气平衡后的剩余燃料,所以,转化工艺的选择在对甲醇合成产生影响的同时又会对转化装置产生影响。针对该问题,本文将转化装置和甲醇合成装置合并,建立PROII模拟分析模型。

(3)由于本项目的空分装置规模已经确定,若使用纯ATR转化工艺,氧气消耗量太大,会影响空分装置规模,因此结合本项目,本文仅对纯一段蒸汽转化工艺(转化方案一)和一段+ATR转化工艺(转化方案二)进行了PROII模拟对比和分析对比。

2.2 纯一段蒸汽转化工艺模拟及结果分析

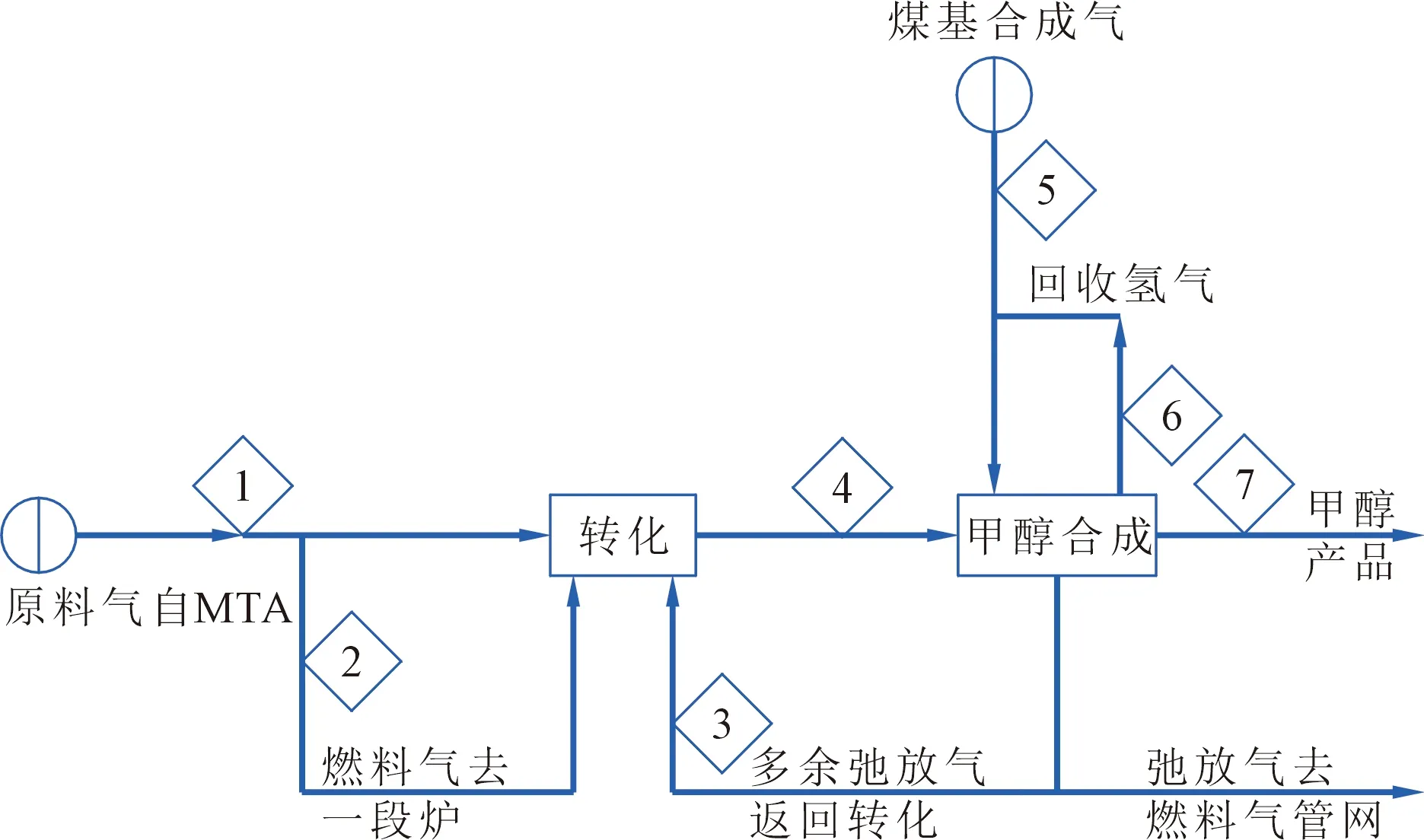

转化装置结合甲醇装置的工艺流程见图2。从MTA来的燃料气一部分作为一段炉反应的燃料,为转化反应提供热量;另一部分作为转化反应的原料气送入一段炉,纯一段转化工艺的设计水碳比为3.0,一段炉的出口温度850℃,转化反应压力2.7MPa(g),出转化装置的转化气与煤基合成气混合后送入甲醇合成反应器;由于纯一段转化工艺出口转化气中甲烷含量较高,因此,甲醇合成的弛放气量较大,需要将多余的燃料气返回到一段炉作为燃料,这样就可以有更多的燃料作为原料参与转化反应。

图2 纯一段蒸汽转化装置结合甲醇装置工艺流程

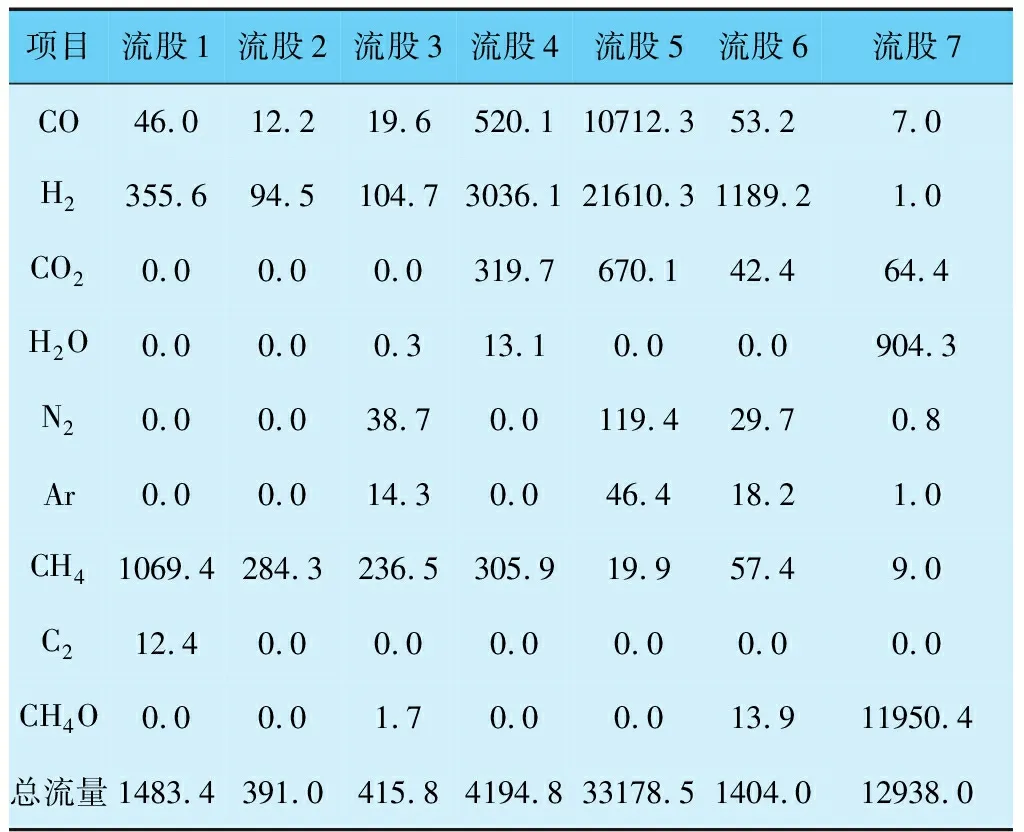

结合甲醇装置工艺流程,通过PROII对转化装置进行模拟,将PROII模拟结果汇总到表1中,流股号与工艺流程简图相对应。从表中可以看出,该操作条件下转化装置出口转化气中CH4含量为7.29%,有415.8kmol/h的弛放气作为燃料从甲醇装置返回转化装置,粗甲醇产品中甲醇为11 950.4kmol/h(约382.4t/h)。

表1 纯一段蒸汽转化工艺物料组成 (kmol/h)

2.3 一段+ATR转化工艺模拟及结果分析

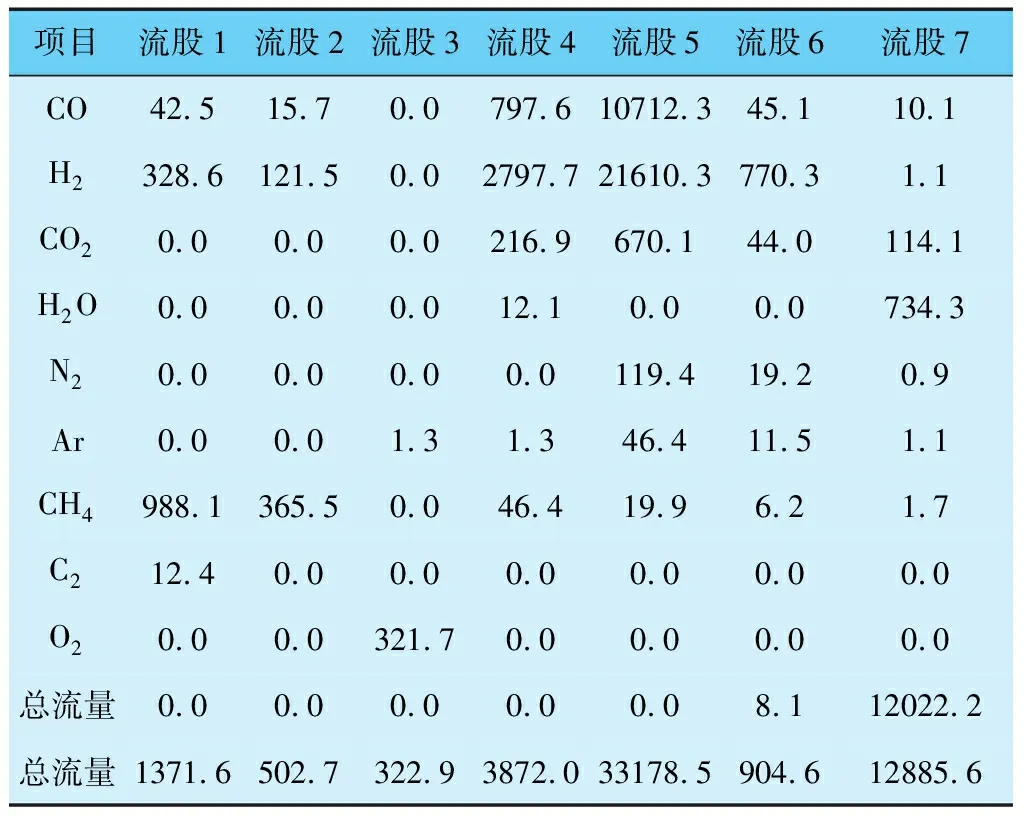

此方案中转化装置结合甲醇装置的工艺流程见图3,从MTA来的燃料气,一部分作为一段炉反应的燃料,为转化反应提供热量,另一部分作为转化反应的原料气送入一段炉,该方案的设计水碳比为1.8,一段炉的出口温度为800℃,一段炉出口的工艺气送入ATR转化炉内继续发生转化反应,ATR转化炉出口温度为1 000℃,转化反应压力为2.7MPa(g),出转化装置的转化气与煤基合成气混合送入甲醇合成反应器;由于该方案下转化工艺出口转化气中甲烷含量很低,因此甲醇合成的弛放气全部送入燃料气管网。

图3 一段+ATR转化装置结合甲醇装置工艺流程

同样,结合甲醇装置工艺流程,通过PROII对转化装置进行模拟,将PROII模拟结果汇总到表2中,流股号与工艺流程简图相对应。从表中可以看出,该操作条件下转化装置出口转化气中CH4含量为1.19%,ATR转化炉消耗氧气322.9kmol/h,粗甲醇产品中甲醇12 022.2kmol/h(约384.7t/h)。

表2 一段+ATR转化工艺物料组成 (kmol/h)

2.4 两种转化工艺对比分析

从以上的结果汇总表中可以看出,转化方案一由于有弛放气作为燃料补充,实际进入转化装置的原料气量更大,但纯一段转化工艺的甲烷转化率低,因此,方案二的甲醇产量反而比方案一多2.3t/h;但是方案二相比于方案一需要多消耗氧气322.9kmol/h,由于本项目为煤气化装置配套空分装置,且与煤气化装置相比,转化装置的耗氧量要小很多,因此氧气的成本可以忽略不计。

通过PROII模拟计算,将两种转化方案的公用工程副产和消耗参数汇总到表3中。

表3 两种方案的公用工程汇总表 (kg/h)

注:“-”代表装置消耗。

从表3中可以看出,纯一段转化工艺装置内副产的中压蒸汽不够,需要额外消耗13 535kg/h,而方案二副产的中压蒸汽在自给自足的同时还可以外供11 507kg/h;而在低压蒸汽方面,纯一段转化副产的蒸汽量要多于方案二;循环水消耗方面,一段+ATR转化工艺也要优于方案一;分析原因,纯一段转化水碳比高,并且进入转化装置的原料气量更大,导致整个装置的能耗相比于方案二要高很多,同时纯一段转化工艺气量大,存在的低位热自然要多于一段+ATR转化工艺。

4 结语

本文结合甲醇装置的工艺流程,利用PROII软件对两种转化工艺进行了模拟,并对模拟结果进行了对比分析,我们发现,对于煤基芳烃项目的转化装置来说,由于全厂配套空分装置,氧气消耗可以忽略不计,一段+ATR转化工艺具有更低能耗、甲醇产量更大的特点,因此,仅从工艺角度考虑,推荐煤基芳烃项目的转化装置选择一段+ATR转化工艺。但由于一段+ATR转化工艺相比于纯一段转化工艺的装置投资更大,并且一段转化炉、ATR转化炉及氧气管线的控制系统更为复杂,因此,最终选择哪种转化方案还需项目结合自身情况进行综合分析选择。