中压分解器中间管接头的设计与制造

,,

(中国五环工程有限公司,湖北 武汉 430223)

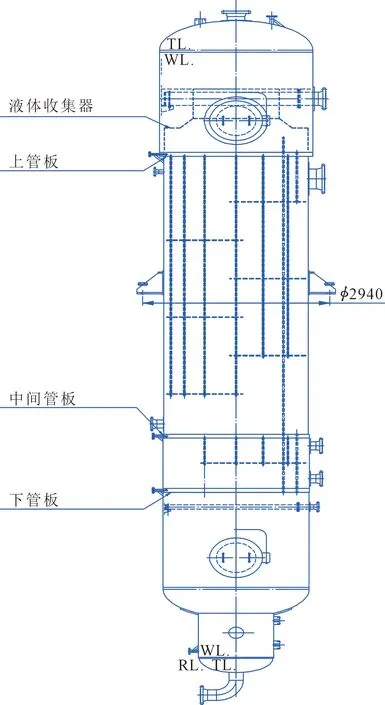

TOYO尿素装置中立式降膜蒸发中压分解器(结构示意见图1)壳程分为两段,上段采用入口温度为155℃左右的蒸汽加热介质,下段采用入口温度为214℃左右的蒸汽冷凝液加热介质,整个设备可看作由上下两个固定管板换热器组成。该结构形式可以降低能耗,但是上下腔体分隔处的中间管板的设计与制造成为该设备的难点之一,中间管接头的泄漏也是导致该类型设备最终失效的因素之一。本文结合某项目中压分解器换热管的选材、管接头计算、胀接工艺评定、水压试验,详细描述其设计及制造过程中需要注意的关键点。

1 中间管接头的设计

1.1 换热管选材

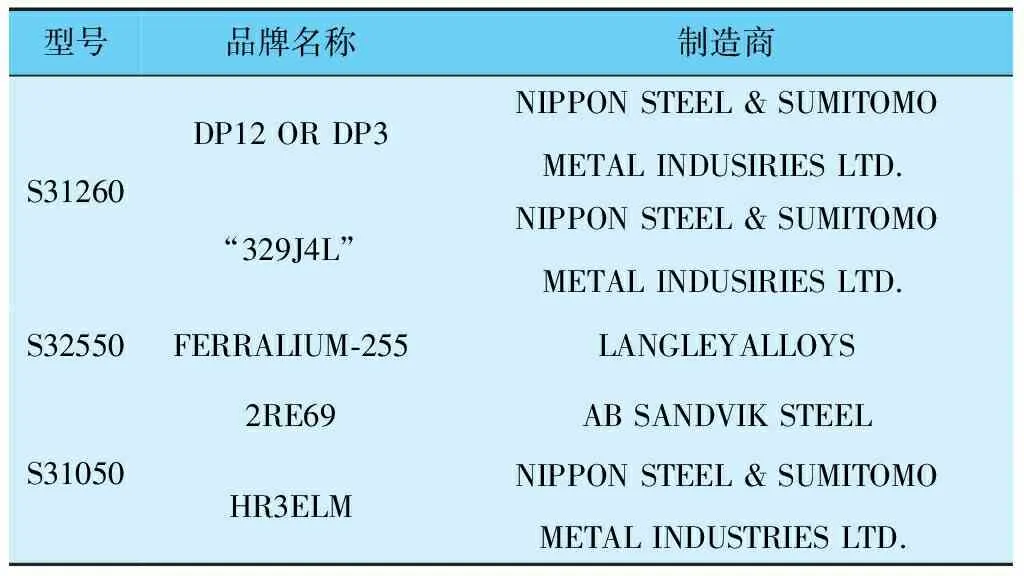

中压分解器换热管选材不合适,最终导致设备失效的案例较多[1]。目前,具有成功经验的材料以及认可度较高的材料及厂家见表1。其中,针对部分厂家的换热管如FEREALIUM-255/329J4L,还需补做腐蚀试验。各牌号换热管材料的强度及线膨胀系数存在差异,应根据项目要求及原材料价格等因素合理选择换热管材质。

表1 中压分解器换热管牌号及厂家

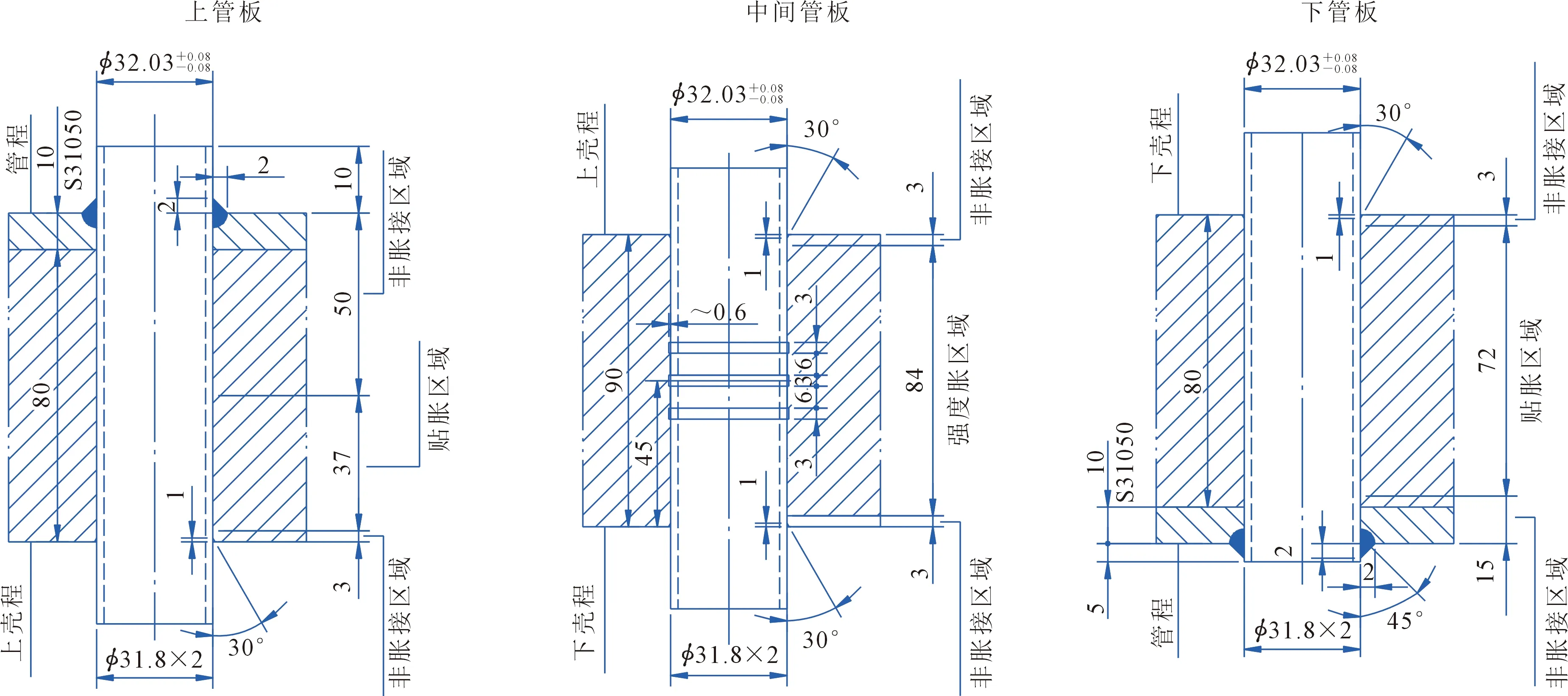

1.2 拉脱力计算

中压分解器上、中、下3处的管接头见图2(从左至右依次对应)。上段由于分布头的原因保留50mm不贴胀,中间管接头由于结构原因无法进行焊接,只能采用开槽胀+贴胀。采用SW6或者PVELITE建模计算时,应将设备按3种固定管板换热器分别建模进行计算,具体为上段(上管板、中间管板)、下段(中间管板、下管板)、整体(上管板、下管板),同时由于各管接头的连接形式均不一致,需要分别按照两端连接形式建模进行计算分析。中压分解器的壳程筒体一般为碳钢,而换热管为不锈钢或者双相钢,两者线膨胀系数相差较大,而且该类型设备的工况较为复杂,需同时结合开停车、操作、紧急事故全过程的各个工况来核算设备强度与刚度。

中间管板上换热管的胀接区域距管端口较远,胀接前的定位要求精度高,同时要保证两端预留一定区域不予贴胀,胀接控制精度要求较高。因此,在满足工艺要求的换热面积及拉脱力的前提下,可以在设计之初确定中间管板厚度时,预留一定长度范围内的不胀接长度,来保证胀接过程的有效实施。

图1 中压分解器结构示意

图2 管接头节点

2 中间管接头的制造

三管板中压分解器的制造流程如下:先组装对穿管,然后胀焊上下两端的管接头,最后通过下管板表面定位胀接中间管接头。水压试验过程中如出现泄漏,无法判断具体泄漏点时,需将所有中间管接头重新补胀一遍。中间管接头胀接要求精度高、难度大、工作量大。

2.1 管间隙的控制

在购买换热管原材料时应提出外径及壁厚偏差的要求,管板开孔也需提出紧密配合的要求,虽然存在制造的误差,但换热管与管板的间隙基本控制在一定的范围内。为了保证质量,应严格执行“大孔配大管,小孔配小管”的原则,在换热管穿管之前严格测量每一根换热管胀接处的外径和管板管口内径,并一一记录,进行匹配,使整体的管间隙较为均布。

2.2 胀接工艺评定

在中间管板的胀接工艺评定中,管接头胀接压力的确定应按如下步骤:首先,应计算出最小和最大胀接压力,并结合设备实际的差异进行校正;其次,根据校正后的压力区间给出4个压力等级(数值为等差数列)进行单管胀接试验;最后,根据拉脱力试验结果,并结合解剖(换热管对半切割)照片,查看换热管内外表面是否有裂纹及是否贴合紧密,来评判试验压力,在满足要求的情况下取压力较低值作为产品胀接压力。在制定胀接工艺时,需考虑多次补胀对管接头性能的影响。胀评试验中试样管胀接后的表面见图3,胀评试验中试样在产品胀接压力下胀后解剖见图4。

图3 胀评试验中试样管胀接后的表面注:从上至下,压力依次增大。

图4 胀评试验中试样在产品胀接压力下胀后解剖图

2.3 水压试验与补胀

对于中间管接头的胀接,最理想的状态为一次胀接水压试验后无泄漏现象。如果水压试验时中间管板处有微渗现象,但是泄漏量满足专利商的规定且不影响设备的使用,依旧可以认为制造是合格且满足工艺性能要求的。如泄漏量超出要求,说明部分换热管的胀接质量没有得到保证,且无法判别泄漏管接头的具体位置,需要将所有换热管重新全部补胀一遍,可以按照原来设定胀接压力,或者是将胀接压力上调一档,具体根据实际泄漏情况进行选择。

3 结语

对于中压分解器中间管接头,在设计方面需要考虑其换热管材质的耐蚀性能,同时结合各工况分别核算在强度胀或强度焊+贴胀管模型下各端管接头的接头拉脱力;在制造方面,严格控制管间隙,制定符合实际生产的胀接工艺,最终设备的水压试验验收标准严格按照专利商要求执行。本文结合实际工程项目中尿素装置中压分解器中间管接头的设计及制造进行要点总结,为类似带中间管板的换热器的设备提供参考与借鉴。